- •Аннотация

- •Масса топлива в каждой секции равна

- •Для величины в расчётном случае а в Нормативных материалах [1] приведено соотношение

- •4.1 Разработка конструкции лонжерона крыла

- •4.1.1 Аналаз конструктивно – технологических особенностей лонжеронов крыла заданного типа самолетов

- •4.1.3 Определение геометрических параметров силовых элементов лонжерона из условий обеспечения статической прочности и минимума массы

- •Проектирование тяги системы управления

- •В таком случае

- •Выбор схемы штамповки:

- •Допуски и посадки в сопрягаемых конструктивных элементах штампа

- •Выбор пресса, его характеристики:

- •6.1 Расчет себестоимости самолета и цены самолета без двигателей

Выбор схемы штамповки:

Штамповку детали можно осуществить двумя способами:

1) раздельной штамповкой на нескольких штампах, на каждом из которых выполняется только одна операция;

2) комбинированной штамповкой, когда в одном и том же штампе выполняется несколько операций. При выборе схемы штамповки особую роль необходимо уделить вопросу экономичности производства. Для данной детали целесообразно выбрать штамп совмещенного действия, при этом совмещаются операции вырубки/пробивки, трудоемкость значительно снижается, и повышается точность относительного расположения поверхностей D94 и пазов. По роду выполняемой операции в штампе производиться вырубка и пробивка. По способу воздействию на заготовку – последовательного действия. Схема штамповки представлена на рисунке5.5.

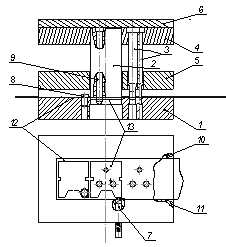

Рис. 5.5 Схема штамповки: 1 – матрица; 2 – вырубной пуансон; 3 – пробивной пуансон; 4 – пуансонодержатель; 5 – съемник; 6 – прокладка верхняя; 7 – упор временный; 8 – упор постоянный; 9 – ловитель; 10 и 11 – планки направляющие; 12 – полоса; 13 – деталь.

Усилие Pвп вырубки по контуру или пробивки отверстия, если заготовка или отход свободно проваливается в отверстие матрицы, определяют так:

Pвп = k∙σср∙L∙s;(5.2)

где k – коэффициент, учитывающий неравномерность толщины материала, его механических свойств, затупление режущих кромок и т.д. (k = 1,1…1,3);

σср – сопротивление срезу;

L – суммарный периметр детали, т.е. периметр контура и отверстий;

L = Lк + 2 ∙Lотв1 +∙Lотв2 = 138,95+2*15,7+12,56=182,91 мм;

s – толщина материала; k = 1,1;

σср = 0,7∙σВ = 0,7∙170 = 119 МПа;

s = 1,5 мм.

Тогда усилие вырубки-пробивки равно

Pвп = 1,1∙119∙182,91∙1,5 = 35914,4 Н.

Кроме этого в штампе действуют так же усилие проталкивания Рпр и снятия Рсн, которые определяются так:

Рпр = 0,1∙Pвп = 3591,4 Н;

Рсн = 0,1∙Pвп = 3591,4Н.

Таким образом, суммарное усилие штамповки равно

Ршт = Pвп + Рпр = 49382,2 Н,

здесь усилие снятие в суммировании не учитывается, т.к. снятие происходит на обратном ходе пресса, а суммарное усилие складывается из величин, действующих при прямом ходе пресса.

Определим требуемое усилие пресса:

Рпресса = 1,25∙Ршт = 49382 Н.

5.1.7 Расчет исполнительных резмаров рабочих деталей штампа, определение центра давления штампа, конструирование штампа

Центр давления штампа. Ось равнодействующей усилий штамповки должна совпадать с осью хвостовика штампа. Иначе возникнут перекос штампа, неравномерность зазоров между матрицами и пуансонами, износ направляющих пресса и даже поломка штампа. Центр давления находят из равенства момента равнодействующей моменту усилий штамповки относительно одной и той же оси.

Выполним расчет центра давления штампа:

хЦД = Σ(хi∙Si) / ΣSi,(5.3)

yЦД = Σ(yi∙Si) / ΣSi,(5.4)

где xi – координата i-го контура элемента по оси x;

yi – координата i-го контура элемента по оси y;

Si – площадь i-го элемента.

Расчет центра давления штампа выполним и представим в табл. 5.1 (рис.5.6).

Табл.5.1

|

№ контура |

x |

y |

S |

|

1 |

14 |

25,5 |

86 |

|

2 |

14 |

16,5 |

52 |

|

3 |

14 |

10,5 |

74 |

|

4 |

3 |

3 |

24 |

|

5 |

25 |

3 |

24 |

|

6 |

6,77 |

4 |

16,42 |

|

7 |

21,23 |

4 |

16,42 |

|

8 |

44 |

25 |

12,57 |

|

9 |

38 |

12 |

15,71 |

|

10 |

50 |

12 |

15,71 |

|

центр давления |

230 |

115,5 |

|

Рис. 5.6. Определение центра давления штампа

Форма матрицы определяется формой и размерами штампуемой детали. Наименьшие габаритные размеры матрицы зависят от размеров рабочей зоны: 70 х 40 –не менее 125 х80мм.

Определим толщину матрицы:

Hм=S+Км +7,

+7,

где S – толщина штампуемого материала;

-

размеры рабочей зоны матрицы;

-

размеры рабочей зоны матрицы;

Км – коэффициент, Км =0.6,

Hм=4+0.6 +7=14.89

мм.

+7=14.89

мм.

Проверим, достаточной ли толщины матрица:

Нм= мм.

мм.

Необходимая толщина матрицы Hм=20мм.

Расстояние осей болтовых отверстий от наружного контура (или рабочего) матрицы 10мм.

Расстояние от оси винта до оси штифта не менее 16мм.

Выбираем винты М8 и штифты D8мм

Конструирование штампа.

Подача полосы – справа налево по направляющим линейкам.

Фиксация заготовок – на первом этапе по временному упору, затем на каждом рабочем ходу фиксация по постоянному упору. Взаимное расположение внутренних и внешнего контуров детали обеспечивается ловителями.

Способ съема деталей и удаления отходов – используем штамповку "на провал", когда отход и готовые детали (отдельно друг от друга) после пробивки-вырубки проваливаются в заранее приготовленные контейнеры.

Обычно штамп состоит из следующих основных деталей: верхней плиты, нижней плиты, пуансонов, матрицы, направляющих втулок и колонок, пуансонодержателя, съемника и хвостовика. Кроме этого, в штампе имеются крепежные детали, а также детали, предназначенные для направления и фиксации заготовки, съема детали или отхода.

К плитам крепятся рабочие части штампа, через плиты передается усилие пресса, на них монтируются направляющие и другие устройства. Комплект из верхней и нижней плит с направляющими устройствами называется блоком, без направляющих устройств – пакетом. Формы и размеры плит определяются отраслевыми нормалями. При одинаковых размерах плит в плане нормали предусматривают плиты разной толщины.

Хвостовики, служащие для крепления верхней части штампа к ползуну, также нормализованы.

Пуансонодержатель предназначен для крепления пуансонов. Верхняя плоскость его шлифуется в сборе с пуансонами для обеспечения соосности последних с матрицами. Отверстия для запрессовки пуансонов должны быть строго перпендикулярны к опорной плоскости пуансонодержателя. Пуансонодержатели крепятся к верхней плите винтами с фиксацией штифтами, что предотвращает, смещение пуансонов относительно матрицы при работе штампа и ремонте его.

Направляющие колонки и втулки служат для направления верхней части штампа относительно нижней. Форма и размеры их нормализованы. Втулки запрессовываются в верхнюю плиту штампа, а колонки – в нижнюю плиту по посадке с натягом. Посадка рабочей части колонки скользящая. Для крупных штампов нижнюю часть колонки выполняют того же диаметра, что и наружный диаметр втулки. Это позволяет совместно разделать отверстия в верхней и нижней плитах.

К фиксирующим деталям штампа относятся направляющие планки, упоры, ловители. Направляющие планки служат для фиксации полосы в направлении, перпендикулярном к подаче полосы. Упоры предназначены для фиксации подачи полосы на шаг штамповки. В последовательных штампах одного упора недостаточно для точной фиксации полосы: упор не обеспечивает точного совпадения внутренних и наружных контуров детали. Для этого используются ловители, которые устраняют погрешность подачи. Для снятия деталей и отходов с пуансонов и матриц применяется съемник.

В штамповочном производстве для изготовления сравнительно небольших деталей чаще всего применяют механические прессы – ввиду большого числа ходов ползуна они отличаются высокой производительностью.

Последовательность сборки штампа:

1. Запресовать в нижнюю плиту направляющие колонки;

2. Запрессовать в пуансонодержатель пуансон-матрицу, шлифовать;

3. Установить пуансон-матрицу на нижнюю плиту;

4. Крепить ступенчатыми винтами;

5. Развернуть отверстия под штифты в плите и пуансонодержателе;

6. Установить штифты, крепить винтами;

7. Установить съемник;

8. Крепить винтами;

9. Запрессовать хвостовик в верхнюю плиту;

10. Запрессовать в верхнюю плиту направляющие втулки;

11. Вставить толкатель в хвостовик;

12. Положить траверсу на толкатель;

13. Установить подставную плиту;

14. Закрепить пуансон в пуансонодержателе;

15.Установить толкающие штифты;

16. Установить пуансонодержатель на подкладную плиту;

17. Крепить ступенчатыми винтами;

18. Установить выталкиватель;

19. Установить матрицу;

20. Обеспечить зазор между пуансоном и матрицей;

21. Крепить ступенчатыми винтами;

22. Рассверлить отверстие под штифты;

23. Скрепить винтами;

24. Установить штифты;

25. Собрать верхнюю и нижнюю части штампа и обеспечить зазор по направляющим колонкам.