Крыло чертежи / Фюзеляж / 561479

.pdfРазмещено на http://www.allbest.ru/

4.2.6 Выводы В данном разделе работы, была спроектирована система управления

рулем высоты пассажирского самолета. Необходимо также отметить, что все большое внимание привлекают на данный момент электродистанционные системы управления, так как в таких системах можно получить более высокие точностные характеристики передаваемых управляющих сигналов,

чем в механической проводке, а многие автоматические и вычислительные устройства для своей роботы уже давно используют электрические сигналы.

В таких системах значительно проще решаются такие сложные вопроси, как обеспечение соответствия взаимных деформаций конструкции планера и проводки управления, борьба с трением в проводке управления, с люфтами и т.д. Однако рассмотренная выше механическая проводка управления, еще долго будет использоваться как резервная для обеспечения необходимого высокого уровня безопасности полетов.

4.3 Разработка конструкции силовых элементов системы крепления двигателя

4.3.1 Анализ схем системы крепления двигателя и конструктивных особенностей их выполнения на самолетах заданного типа

Система крепления двигателя предназначена для надежного подсоединения двигателя с установленными на нем агрегатами и оборудованием (насосами, генераторами, воздушным винтом, гондолой с капотами) к силовым узлам, например, шпангоутам, лонжеронам или балкам планера самолета.

Двигатели могут размещаться в фюзеляже, на крыле и в гондолах,

установленных под крылом и в хвостовой части фюзеляжа. В настоящее время большое распространение получили компоновки силовых установок с креплением двигателей на пилонах под крылом (Ту-204, АН-148, Боинг-767 и

т.д.). Конструкция пилона в этом случае должна воспринимать все виды

Размещено на http://www.allbest.ru/

нагрузок от двигателя и гондолы: нагрузки от веса, силы тяги и лобового сопротивления, боковые нагрузки; в каждом сечении пилона будут действовать кроме сил и моменты (изгибающий, крутящий).

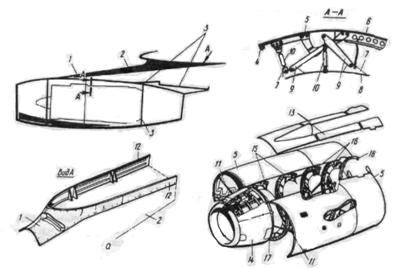

Рис.4.4

Конструкция пилона состоит из рам с проушинами переднего крепления пилона к крылу, с проушиной заднего крепления пилона к крылу,

скрепленных сверху и снизу продольными балками и профилями. С боков каркас пилона зашит панелями, сверху – обтекателем 1 и зализом 12.

Конструкция гондол двигателей включает в себя основной каркас для крепления створок и крышек гондолы и воздухозаборник. Элементы каркаса

ивоздухозаборнык крепятся к фитингам 7 двигателя при помощи кронштейнов 9 и регулируемых по длине тяг 10. Каркас гондолы состоит из шпангоутов 15 и 16, в верхней части которых имеются узлы подвески передних и задних створок 5 гондолы и полки с замками для крепления крышек 13 гондолы. Все гондолы взаимозаменяемы. Для уменьшения массы планера и получения аэродинамически гладкой поверхности гондол створки

икрышки сделаны сотовыми. Для удержания створок в открытом положении они снабжены штангами 11 телескопического типа с шариковым замком и в закрытом состоянии запираются натяжными удобными в эксплуатации

Размещено на http://www.allbest.ru/

замками. Конструкция гондол двигателей также включает в себя: 2 – пилон; 3

– противопожарные перегородки; 4 – резиновый уплотнительный профиль на створке 5; 6 – профиль; 8 – двигатель; 14 – воздухозаборник; 17 – опорный профиль;

4.3.2 Выбор и обоснование схемы крепления двигателя На самолете два двигателя ТРДД, расположенных на пилонах под

крылом. Такая схема расположения двигателей имеет следующие преимущества, по отношению к другим схемам:

-разгрузка крыла в полете;

-двигатели являются противофлаттерными балансирами;

-двигатели демпфируют колебания при полете в турбулентной атмосфере (в болтанку);

-улучшаются условия обслуживания двигателей;

-есть возможность замены одного двигателя другим (например с большей степенью двухконтурности);

-повышенная пожарная безопасность;

-уменьшается шум в кабине;

-есть возможность выбора оптимального размера мотогондолы.

Среди недостатков основными являются увеличение сопротивления,

возникновение большого разворачивающего момента в случае отказа одного из двигателей, повышенная пожарная опасность при посадке с убранным шасси, возможность попадания пыли, песка и грязи с поверхности ВПП.

Пилон – основное промежуточное звено между двигателем и крылом.

Пилон крепится к силовым элементам крыла. Детали основного каркаса пилона выполняются из титановых сплавов или высокопрочной стали. Это отвечает требования высокой прочности и огнеупорности при малой массе.

Крепление пилона во многом напоминает крепление двигателя.

Размещено на http://www.allbest.ru/

4.3.3 Определение нагрузок и выбор материалов для силовых элементов системы крепления двигателя

В качестве исходных параметров предлагаются геометрические размеры двигателя (диаметр – 2195мм, длина – 4150мм), сухая масса –

3981кг, реактивная тяга: на взлетном режиме 210кН, на крейсерском режиме

– 41,5кН.

Примем, что координата центра тяжести двигателя относительно входного устройства – Xц.т.=1890мм.

Тогда а=850мм, b=1200мм,

где а- расстояние от центра тяжести двигателя до переднего узла крепления вдоль оси X;

b – расстояние от центра тяжести двигателя до заднего узла крепления двигателя вдоль оси Х.

Рассмотрим расчетный случай А, соответствующий криволинейному полету самолета при углах атаки с максимальным коэффициентом подъемной силы. В этом случае расчетная сила прикладывается в центре тяжести и направляется перпендикулярно оси двигателя сверху вниз.

РР mСУ gnАЭ f ,

где f – коэффициент безопасности, принимаемый в данном расчетном случае 1,5;

nАЭ – эксплуатационная перегрузка, равна 2,5.

В таком случае

РР 3981 9,81 2,5 1,5 146,45(кН ) .

Также на систему крепления воздействует тяга Т=41,5кН и момент Mz,

возникающий в связи с существованием эксцентриситета при креплении, т.е

Размещено на http://www.allbest.ru/

несовпадением линии действия тяги и линии крепления.Момент Мz

воспринимается стержнями (амортизаторами) и задним узлом подвески.

Расчет штыря Передний узел упрощенно представляет собой комбинированную

систему из двух стержней (амортизаторов) и балки (кронштейна),

соединяемой со штырем.

Штырь воспринимает всю тягу двигателя и часть боковой силы.

Поскольку боковую силу не учитываем, рассчитаем параметры штыря из условия его работы на срез и смятие под действием максимально возможной силы тяги (т.е. взлетной).

При расчете на срез должно выполняться условие:

|

T |

|

B , (4.27) |

|

|

||

d 2 |

|

||

|

4 |

|

|

P=T*f=210*1,5=315кН |

|||

где - действующее касательное напряжение; F – действующее усилие; |

|||

в |

– |

разрушающее касательное напряжение среза. Приближенно |

|

принимаем 0, 65 GB

Тогда для стали 30ХГСНА B 650MПа.

d |

|

4Pp |

|

|

4 210 1.5 103 |

|

24,8 (мм) |

||

|

|

|

|

||||||

|

650 106 |

||||||||

|

|

|

|

|

|

||||

Рассчитаем штырь на смятие. Площадь смятия определяется как произведение диаметра штыря на его работающую длину h. При этом должно выполняться условие:

Размещено на http://www.allbest.ru/

СМ hdF CM . (4.28)

При этом CM =0,25 В=360(МПа).

Пусть h=55мм. Тогда

d |

F |

|

210000 1,5 |

25 мм |

|

|

|||

h см |

35 10 3 360 10 6 |

Окончательно принимаем диаметр штыря 25мм.

Определение реакций Поскольку сила веса и момент воспринимаются в неравной степени

задним узлом навески и стержнями, определим последовательно в начале реакции от момента, затем – от силы веса в каждом сечении А и В.

Момент Мz парируется парой сил в сечениях А и В. Его величина равна:

М Z 2195 41500 45549(кН м) . 2

Тогда реакции:

R |

|

R |

M Z |

|

45546 |

|

23,97(кН ) . |

A |

|

|

|

||||

|

B |

a b |

|

0,85 1,1 |

|

||

|

|

|

|

|

|||

Сила Py распределяется между сечениями А и В по правилу рычага:

RB PY |

a |

146 ,45 |

|

0,8 |

|

61,66(кН ) |

||

|

|

|

|

|||||

a b |

0,8 |

1,1 |

||||||

|

|

|

|

|||||

RА PY |

b |

146 ,45 |

|

1,1 |

|

|

84,78(кН ) |

|

|

|

|

|

|||||

a b |

0,8 |

1,1 |

||||||

|

|

|

|

|||||

Размещено на http://www.allbest.ru/

Суммарные реакции в каждом сечении определяются как алгебраическая сумма реакций от силы веса и от момента. Окончательно получаем:

RB 85,73 23,97 108,75(кН )

RA 84,78 23,97 60,81(кН )

Подбор сечения стержней

Реакция RA соответствует сечению А, в котором она воспринимается двумя стержнями, расположенными под углом 71 к горизонту.

В таком случае реакция, приходящаяся на один стержень равна:

R1 |

|

|

RA |

|

60,81 |

33,59(кН) |

|

sin 71 |

2 sin 71 |

||||

|

2 |

|

|

|||

Сечение стержня подберем из условия его работы на растяжение (на сжатие стержень при данном способе нагружения не работает, и расчет на потерю устойчивости проводиться не будет).

При этом должно выполниться условие:

Р |

Ррр |

GB . |

Ррр Rі nmaxэ |

f |

|

d 2 |

|||||

|

|

|

|

||

|

4 |

|

|

|

Тогда определим минимальную площадь трубчатого сечения:

SF 33590 61,07(мм 2 ) .

P 550

Размещено на http://www.allbest.ru/

Подбираем трубу для амортизатора под регулируемый вильчатый наконечник: 5849А-20-1,5-320, труба с внешним диаметром 20 и толщиной стенки 1,5мм, с резьбой на М12х1,5.

Подбираем регулируемый вильчатый наконечник по разрушающему усилию и диаметру резьбовой части: 4480А-7-12-37.

Расчет проушины заднего узла подвески Задний узел подвески двигателя представляет собой малоподвижное

вильчатое соединение (его относительная подвижность позволяет компенсировать температурные расширения). Исходя из этого, проведем его расчет на основе методики, изложенной в работе [5] и [3]. В таких соединениях обычно применяют подшипники скольжения (бронзовые втулки). Для уменьшения размеров в узле уменьшается число подвижных соединений, для чего применяется фиксация болта относительно крайних проушин. Втулки изготавливаются из бронзы БРАЖМц.

Расчет проушины начнем с расчета болта на срез:

|

PСР |

CP , |

Ррр Рор ; |

|

n |

d 2 |

|||

|

4 |

|

|

|

|

|

|

|

|

где n – число плоскостей среза, n=2.

d |

|

4PCP |

|

|

|

|

4 108750 |

13,87(мм) |

|

n CP |

|

|

2 360 |

|

|||||

Подбираем болт диаметром 14мм.

Рассчитываем бронзовую втулку на смятие под болтом. Целью расчета является определение длины втулки а, которая также определяет высоту проушины.

|

|

|

|

|

Размещено на http://www.allbest.ru/ |

|

СМ .ВТ |

|

P |

|

Gc .. , , |

|

|

|

|

|

|

|||

|

|

|

|

|||

|

|

da |

|

|||

где СМ .ВТ =0,25 B.ВТ . |

|

|||||

B .ВТ - |

временное сопротивление на разрыв материала втулки; для |

|||||

бронз равно 600Мпа. |

|

|||||

Тогда |

|

|

|

|

|

|

a |

P |

|

|

108750 |

51,8 мм |

|

|

|

|||||

см d |

0,25 600 1,4 |

|||||

Расчитаем проушины на разрыв, для чего воспользуемся формулой:

F n ( b DВТ ) a kPB ,

где DВТ – внешний диаметр втулки, равный 18мм, b – ширина проушины, принимаем b=80мм,

n – число проушин, n=3.

k – коэффициент концентрации, из [3] принимаем k=0,63.

P |

|

|

108750 |

|

11,37 0,63 1650 |

1039 ,5(МПа ) |

|

|

|

||||

|

(80 18) |

|

||||

|

3 |

51,4 |

|

|||

Такой запас прочности объясняется большими габаритами втулки (ее длиной а).

Рассчитаем проушины на смятие. При этом должно выполняться условие:

|

|

|

Размещено на http://www.allbest.ru/ |

|

CM |

|

P |

B , |

|

|

||||

FCM |

||||

|

|

|

где FСМ=nd - площадь смятия проушин, n – число проушин,

d – диаметр отверстия проушин, d=DВТ;

- толщина проушин, =а. Тогда FСМ=903мм2.

- коэффициент, зависящий от типа соединения, принимаем для малоподвижного соединения =0,8.

Тогда

СМ 108750 103,5(МПа) 0,8 1650 1320(МПа) 903

4.3.4 Техническое описание системы крепления двигателя Двигатели крепятся к пилонам. Каждый двигатель крепится к пилону в

двух поясах: переднем (переднее крепление) и заднем (заднее крепление).

Переднее крепление является креплением двигателя к передней балке

(I) пилона воспринимает силу тяги, силу веса, крутящий момент двигателя относительно продольной оси и боковые силы.

Переднее крепление состоит из шкворня (штыря) и двух жестких регулируемых тяг тандерного типа. При установленном на пилоне двигателе шкворень, закрепленный на передней балке пилона, входит в шаровую опору, устанавливаемую в гнездо на двигателе, а тяги с помощью болтов и гаек соединяют с передней балкой пилона верхний и нижние кронштейны переднего крепления двигателя.

Каждая тяга переднего крепления двигателя состоит из муфты и двух ушковых наконечников с шаровыми вкладышами. Муфта тяги с ушковыми наконечниками контрится двумя контргайками, по одной с каждой стороны