Крыло чертежи / Фюзеляж / 561479

.pdfРазмещено на http://www.allbest.ru/

здесь усилие снятие в суммировании не учитывается, т.к. снятие происходит на обратном ходе пресса, а суммарное усилие складывается из величин, действующих при прямом ходе пресса.

Определим требуемое усилие пресса:

Рпресса = 1,25·Ршт = 49382 Н.

5.1.7 Расчет исполнительных резмаров рабочих деталей штампа,

определение центра давления штампа, конструирование штампа Центр давления штампа. Ось равнодействующей усилий штамповки

должна совпадать с осью хвостовика штампа. Иначе возникнут перекос штампа, неравномерность зазоров между матрицами и пуансонами, износ направляющих пресса и даже поломка штампа. Центр давления находят из равенства момента равнодействующей моменту усилий штамповки относительно одной и той же оси.

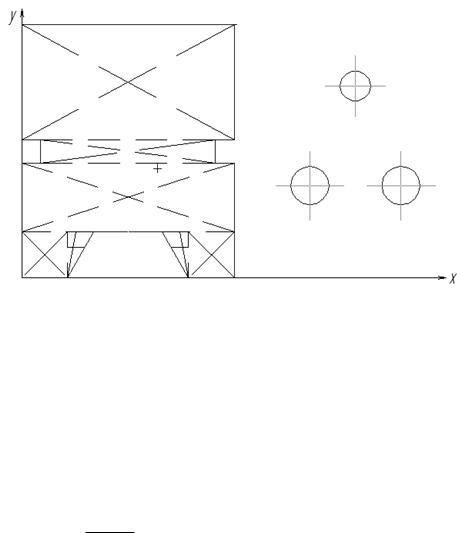

Выполним расчет центра давления штампа:

хЦД = Σ(хi·Si) / ΣSi,(5.3) yЦД = Σ(yi·Si) / ΣSi,(5.4)

где xi – координата i-го контура элемента по оси x; yi – координата i-го контура элемента по оси y;

Si – площадь i-го элемента.

Расчет центра давления штампа выполним и представим в табл. 5.1

(рис.5.6).

Табл.5.1

№ контура |

x |

y |

S |

|

|

|

|

1 |

14 |

25,5 |

86 |

|

|

|

|

2 |

14 |

16,5 |

52 |

|

|

|

|

3 |

14 |

10,5 |

74 |

|

|

|

|

Размещено на http://www.allbest.ru/

4 |

3 |

3 |

24 |

|

|

|

|

5 |

25 |

3 |

24 |

|

|

|

|

6 |

6,77 |

4 |

16,42 |

|

|

|

|

7 |

21,23 |

4 |

16,42 |

|

|

|

|

8 |

44 |

25 |

12,57 |

|

|

|

|

9 |

38 |

12 |

15,71 |

|

|

|

|

10 |

50 |

12 |

15,71 |

|

|

|

|

центр давления |

230 |

115,5 |

|

|

|

|

|

Рис. 5.6. Определение центра давления штампа

Форма матрицы определяется формой и размерами штампуемой детали. Наименьшие габаритные размеры матрицы зависят от размеров рабочей зоны: 70 х 40 –не менее 125 х80мм.

Определим толщину матрицы:

Hм=S+Км

ар bp +7,

ар bp +7,

где S – толщина штампуемого материала; a p иbp - размеры рабочей зоны матрицы;

Км – коэффициент, Км =0.6,

Размещено на http://www.allbest.ru/ Hм=4+0.6

70 40 +7=14.89 мм.

70 40 +7=14.89 мм.

Проверим, достаточной ли толщины матрица:

Нм= 3  100 P 3

100 P 3  100 49.38 17.02 мм.

100 49.38 17.02 мм.

Необходимая толщина матрицы Hм=20мм.

Расстояние осей болтовых отверстий от наружного контура (или рабочего) матрицы 10мм.

Расстояние от оси винта до оси штифта не менее 16мм.

Выбираем винты М8 и штифты D8мм Конструирование штампа.

Подача полосы – справа налево по направляющим линейкам.

Фиксация заготовок – на первом этапе по временному упору, затем на каждом рабочем ходу фиксация по постоянному упору. Взаимное расположение внутренних и внешнего контуров детали обеспечивается ловителями.

Способ съема деталей и удаления отходов – используем штамповку "на провал", когда отход и готовые детали (отдельно друг от друга) после пробивки-вырубки проваливаются в заранее приготовленные контейнеры.

Обычно штамп состоит из следующих основных деталей: верхней плиты, нижней плиты, пуансонов, матрицы, направляющих втулок и колонок, пуансонодержателя, съемника и хвостовика. Кроме этого, в штампе имеются крепежные детали, а также детали, предназначенные для направления и фиксации заготовки, съема детали или отхода.

К плитам крепятся рабочие части штампа, через плиты передается усилие пресса, на них монтируются направляющие и другие устройства.

Комплект из верхней и нижней плит с направляющими устройствами называется блоком, без направляющих устройств – пакетом. Формы и

Размещено на http://www.allbest.ru/

размеры плит определяются отраслевыми нормалями. При одинаковых размерах плит в плане нормали предусматривают плиты разной толщины.

Хвостовики, служащие для крепления верхней части штампа к ползуну,

также нормализованы.

Пуансонодержатель предназначен для крепления пуансонов. Верхняя плоскость его шлифуется в сборе с пуансонами для обеспечения соосности последних с матрицами. Отверстия для запрессовки пуансонов должны быть строго перпендикулярны к опорной плоскости пуансонодержателя.

Пуансонодержатели крепятся к верхней плите винтами с фиксацией штифтами, что предотвращает, смещение пуансонов относительно матрицы при работе штампа и ремонте его.

Направляющие колонки и втулки служат для направления верхней части штампа относительно нижней. Форма и размеры их нормализованы.

Втулки запрессовываются в верхнюю плиту штампа, а колонки – в нижнюю плиту по посадке с натягом. Посадка рабочей части колонки скользящая. Для крупных штампов нижнюю часть колонки выполняют того же диаметра, что и наружный диаметр втулки. Это позволяет совместно разделать отверстия в верхней и нижней плитах.

К фиксирующим деталям штампа относятся направляющие планки,

упоры, ловители. Направляющие планки служат для фиксации полосы в направлении, перпендикулярном к подаче полосы. Упоры предназначены для фиксации подачи полосы на шаг штамповки. В последовательных штампах одного упора недостаточно для точной фиксации полосы: упор не обеспечивает точного совпадения внутренних и наружных контуров детали.

Для этого используются ловители, которые устраняют погрешность подачи.

Для снятия деталей и отходов с пуансонов и матриц применяется съемник.

В штамповочном производстве для изготовления сравнительно небольших деталей чаще всего применяют механические прессы – ввиду большого числа ходов ползуна они отличаются высокой производительностью.

Размещено на http://www.allbest.ru/

Последовательность сборки штампа:

1.Запресовать в нижнюю плиту направляющие колонки;

2.Запрессовать в пуансонодержатель пуансон-матрицу, шлифовать;

3.Установить пуансон-матрицу на нижнюю плиту;

4.Крепить ступенчатыми винтами;

5.Развернуть отверстия под штифты в плите и пуансонодержателе;

6.Установить штифты, крепить винтами;

7.Установить съемник;

8.Крепить винтами;

9.Запрессовать хвостовик в верхнюю плиту;

10.Запрессовать в верхнюю плиту направляющие втулки;

11.Вставить толкатель в хвостовик;

12.Положить траверсу на толкатель;

13.Установить подставную плиту;

14.Закрепить пуансон в пуансонодержателе;

15.Установить толкающие штифты;

16.Установить пуансонодержатель на подкладную плиту;

17.Крепить ступенчатыми винтами;

18.Установить выталкиватель;

19.Установить матрицу;

20.Обеспечить зазор между пуансоном и матрицей;

21.Крепить ступенчатыми винтами;

22.Рассверлить отверстие под штифты;

23.Скрепить винтами;

24.Установить штифты;

25.Собрать верхнюю и нижнюю части штампа и обеспечить зазор по направляющим колонкам.

Допуски и посадки в сопрягаемых конструктивных элементах штампа

Приведем виды посадок и перечень сопрягаемых деталей,

применяемых в нашем штампе:

Размещено на http://www.allbest.ru/

- нижняя плита и направляющая колонка:

посадка с натягом 22 Sh67 ;

- верхняя плита и втулка:

посадка с натягом 30 Hs67 ;

- пуансон и пуансонодержатель:

посадка с натягом 28 Hm87 , 8 Hm67 , 6,4 Hm67 ;

- штифты:

посадка с натягом 8 Hm87 ;

- винты:

посадка с натягом 8 Hg87 ;

- хвостовик и верхняя плита:

посадка с натягом 42 Hm67 .

5.1.8 Расчет деталей штампа на прочность и жесткость; обоснование выбора пресса для спроектированного штампа, его техническая характеристика

Расчѐт опорной поверхности головки пуансона на смятие производится по формуле:

см FP ;

где см-напряжение смятия опорной поверхности;

[σсм]=1.5 σв; [σсм]=1.5 ·280=420Мпа;

Размещено на http://www.allbest.ru/

Р-расчѐтное усилие;

F-опорная поверхность пуансона.

Пуансон для пробивки отверстия d=5мм:

P1 Pтехнол.1. 3390.96Н ; |

||||

F 50.2 10 6 м2 ; |

|

|||

1 |

|

|

|

|

см.1. |

Р1 |

|

3390.96 |

102.7МПа. |

F |

50.2 10 6 |

|||

|

1 |

|

|

|

Пуансон для пробивки отверстия d=4мм:

P1 Pтехнол.1. 2712.77Н ; |

||||

F 28.27 10 6 м2 ; |

|

|||

1 |

|

|

|

|

см.1. |

Р1 |

|

2712.77 |

105.4МПа. |

F |

28.27 10 6 |

|||

|

1 |

|

|

|

Пуансон для вырубки по контуру:

Р3 Ртехнол.3. 314100H ; |

|

|||

F 781.77мм2 ; |

|

|||

3 |

|

|

|

|

см.к. |

Р2 |

|

314100 |

401.8МПа. |

F |

781.77 10 6 |

|||

|

2 |

|

|

|

следовательно, между верхней плитой и пуансонодержателем ставим стальную калѐную прокладку для предотвращения смятия опорной поверхности.

Расчѐт пуансонов на сжатие в наименьшем сечении Расчѐт производим по формуле:

сж FР сж ;

Размещено на http://www.allbest.ru/

где сж- напряжение сжатия;

сж - допускаемое напряжение сжатия (для обычных пуансонов из закалѐнной инструментальной стали сж =1600Мпа).

Пуансон для пробивки отверстия d=5мм:

сж.1. |

|

Р2 |

|

3390 .96 |

172 .7МПа сж |

F |

19.63 10 6 |

||||

|

|

2 |

|

|

|

Пуансон для пробивки отверстия d=4мм:

сж.1. |

|

Р2 |

|

2713 |

215 .89МПа сж |

F |

12.56 10 6 |

||||

|

|

2 |

|

|

|

Пуансон для вырубки по контуру:

сж.3. |

|

Р3 |

|

314100 |

401 .8МПа сж |

F |

781 .77 10 6 |

||||

|

|

3 |

|

|

|

Итак, все напряжения сжатия меньше допустимых. Расчѐт свободной длины пуансонов на продольный изгиб производим по формуле:

l 4.43 |

|

E J |

|

, |

|

n P |

|||||

|

|

|

|

где E 2.2 105 МПа-модуль упругости;

J-момент инерции сечения;

n-коэффициент безопасности (для закалѐнной стали n=2…3).

Пуансон для пробивки отверстия d=5мм:

Размещено на http://www.allbest.ru/

J |

|

d 4 |

|

3.14 0.005 |

4 |

3.06 10 11 м4 ; |

|||

64 |

|

64 |

|

||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||||

l |

4.43 |

2.2 1011 3.06 10 11 |

|

139.6мм. |

|||||

|

2 3390.96 |

||||||||

|

|

|

|

|

|

|

|||

Пуансон для пробивки отверстия d=4мм:

J 2 |

|

d 4 |

|

3.14 0.004 |

4 |

1.25 10 11 м4 ; |

|||||

64 |

64 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

l |

4.43 |

|

|

2.2 1011 1.25 |

10 11 |

|

99.7 мм. |

||||

|

|

|

2 2713 |

|

|||||||

|

|

|

|

|

|

|

|

|

|||

Пуансон для вырубки по контуру:

J |

8.3 10 8 м4 ; |

|

|

|||

|

|

|

|

|

|

|

l2 |

4.43 |

2.2 1011 8.3 10 8 |

|

24.мм. |

||

2 314100 |

||||||

|

|

|

|

|

||

Наименьшей будет длина пуансона для вырубки по контуру, еѐ и принимаем для всех пуансонов.

Выбор пресса, его характеристики:

В штамповочном производстве сравнительно небольших деталей чаще всего применяют механические прессы, ввиду большого числа ходов ползуна они отличаются высокой производительностью.

Выбор механического пресса должен основываться на следующих критериях:

1.Нужное усилие штамповки Pшп должно быть меньше или равно номинальному усилию Pн , развиваемому прессом;

2.Величина хода ползуна должна соответствовать процессу штамповки;

Размещено на http://www.allbest.ru/

3.Закрытая высота пресса должна соответствовать закрытой высоте

штампа.

4.Габариты стола и ползуна пресса должны соответствовать размерам штампа, чтобы установить и закрепить штамп, подавать заготовку.

Отверстия в столе должны обеспечивать возможность выпадения детали и отходов.

Число ходов пресса должно обеспечивать высокую производительность работы

Для изготовления данной детали методом листовой штамповки был выбран пресс КД2318А со следующими характеристиками:

усилие пресса63 кН;

размеры подштамповой плиты300Ч200 мм;

диаметр хвостовика40 мм;

минимальный ход пресса5 мм;

максимальный ход пресса130 мм;

минимальная закрытая высота пресса170 мм;

максимальная закрытая высота пресса250 мм;

диаметр провального окна пресса160 мм.

5.1.9 Описание места рабочего и техники безопасности при штамповке детали

Правильная организация труда штамповщика, планировка и организация его рабочего места обеспечивают высокую производительность и полную загрузку рабочего.

Организация рабочего места - это правильная его планировка,

содержание пресса и штампа в исправности, а рабочее место в чистоте.

Основные положения организации труда штамповщика[13]:

штамповщик должен освобождаться от работ, не связанных с рабочим местом; обслуживание пресса (регулировку, уход, смазку) осуществляет