Крыло чертежи / Фюзеляж / 561479

.pdfРазмещено на http://www.allbest.ru/

муфты. На ушковый наконечник, соединяемый с кронштейном двигателя,

наворачивается гайка с зазором от контргайки, что обеспечивает снятие и установку двигателя на самолет без его последующей нивелировки.

Контргайка у муфты на одном ушковом наконечнике тяги и гайка на другом.

Заднее крепление является креплением двигателя к задней балке пилона и воспринимает вес, боковые силы, крутящий момент относительно вертикальной и продольной осей.

Заднее крепление состоит из нерегулируемого узла вращающегося в вертикальной плоскости. Соединение осуществляется с помощью болтов и гаек. Контргайки и муфты тяг переднего крепления двигателя контрятся между собой проволокой; болтовые соединения – шплинтами. Кронштейны крепления двигателя и фланец с втулкой и шаровой опорой под шкворень устанавливаются с помощью болтовых и шпилечных соединений на двигатель при его доукомплектовке перед установкой на пилон. При установленном на самолете двигателе должен быть обеспечен зазор между буртиком шкворня и шаровой опорой. В переднем и заднем поясах крещения двигатель имеет металлизацию. В переднем поясе перемычка металлизации одним концом крепится к заднему фланцу корпуса КНД, а другим - к

кронштейну, приклепанному к стенке нервюры пилона. В заднем поясе перемычка металлизации одним концом крепится к кронштейну крепления траверсы, - а другим - к нижнему концу задней балки пилона .

4.3.5 Выводы Анализируя полученные результаты, можно сказать, что

спроектированная система крепления двигателя отвечает основным требованиям, предъявляемым к ней, а именно: обеспечивает безотказную и надежную работу двигателей, выдержет расчетные нагрузки и колебания при полете самолета.

Размещено на http://www.allbest.ru/

5. Разработка технологии изготовления детали самолета

5.1 Разработка технологического процесса листовой штамповки и проектирование штампа

5.1.1 Разработка детали самолета Разрабатываемая деталь в самолетостроении используется в качестве

скобы. Эскиз детали приведен на рисунке5.1

Рис.5.1 Эскиз детали

5.1.2 Конструктивно-технологический анализ детали, выбор заготовки,

схемы штамповки Анализ чертежа детали (рис. 5.1) позволяет сделать следующие

выводы: конструкция данной детали имеет несложную конфигурацию,

габариты 33х28 мм. Размер пробивных отверстий больше минимально допустимого (d > 1,3S). Наименьшее расстояние от края отверстия до прямолинейного наружного контура больше минимально допустимого (не

Размещено на http://www.allbest.ru/

менее S), диаметр отверстий равен 4 мм и 5мм. Данная деталь изготовлена из сплава АМЦ ГОСТ 21631-76. В качестве заготовки используется лист толщиной 1,5 мм. Сплав АМЦ обладает высокими пластическими свойствами, что позволяет изготавливать деталь штамповкой.

5.1.3 Анализ технологичности конструктивных элементов детали В качестве основных показателей технологичности деталей

установлены уровни технологичности по трудоемкости и технологической себестоимости. Впроцессе изготовления детали будем стремится к максимальному снижению указанных показателей. Будем руководствоваться критериями технологичности для осуществления контроля детали. При этом после штамповки должен дыть достигнут параметр шероховатости Rz=10-

20мкм. Отклонение размеров контура после операции вырубки составляет

±0.20мм. Отклонение размеров отверстия детали после пробивки составляет

±0.08мм.

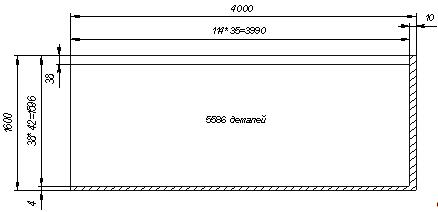

5.1.4 Выбор оптимального варианта раскроя материала, представление схемы раскроя полосы и листа

При изготовлении деталей методом штамповки, стоимость материала составляет до 50 ее полной стоимости. Поэтому при больших программах выпуска детали даже небольшой процент экономии материала дает значительный экономический эффект. В качестве заготовки при штамповке применяются полосы, вырубаемые из листа стандартных размеров. Заготовка располагается на полосе согласно рис. 5.2.Размеры перемычек определяется исходя из значений таблицы 166 [13].

Размещено на http://www.allbest.ru/

Рис.5.2 Схема расположения детали на полосе

Рис.5.3. Варианты раскроя листа

Для того чтобы выбрать наилучший вариант раскроя листа необходимо выполнить расчет коэффициента использования материала (КИМ) для обоих вариантов раскроя:

Для расчета оптимального раскроя листа необходимо определить КИМ который определяется по формуле:

Размещено на http://www.allbest.ru/

N S , (5.1)

B L

Где N-число заготовок помещающихся на листе размерами B и L S-площадь детали

Из справочника подбираем стандартные катаные листы размерами

1200х2000, 1600 х4000.

Для листа размерами 1200х2000 определим количество деталей размещаемых на нем, располагая детали, как по длине листа, так и по его ширине.

I вар. раскроя полосы: 1.На листе вмещается: 1200:33 =36 полос.

Количество заготовок в одной полосе: 2000:35=57 штук.

Итого на листе: 36*57=2052 деталей. 2.На листе вмещается: 2000:33=60 полосa.

Количество заготовок в одной полосе: 1200:35=34штук.

Итого на листе: 60*34=2040 деталей.

II вар. раскроя полосы: 1.На листе вмещается: 1200:38 =31 полоса.

Количество заготовок в одной полосе: 2000:30=66 штук.

Итого на листе: 31*66=2046 деталей.

Размещено на http://www.allbest.ru/ 2.На листе вмещается:

2000:38=52 полос.

Количество заготовок в одной полосе: 1200:30=40штук.

Итого на листе: 52*40=2080 деталей.

Определяем КИМ для N=2080

N S = 2080 779,8 0,676 B L 1200 2000

Для листа с размерами 1600х4000 получим следующее количество деталей помещающихся на нем:

I вар. раскроя полосы: 1.На листе вмещается: 1600:33 =78 полос.

Количество заготовок в одной полосе: 4000:35=114 штук.

Итого на листе: 114*48=5472 деталей. 2.На листе вмещается: 4000:33=121 полосa.

Количество заготовок в одной полосе: 1600:35=45штук.

Итого на листе: 121*45=5445 деталей.

II вар. раскроя полосы: 1.На листе вмещается: 1600:33 =42 полосы.

Количество заготовок в одной полосе:

Размещено на http://www.allbest.ru/ 4000:30=133 штуки.

Итого на листе:

133*42=5586 деталей. 2.На листе вмещается: 4000:38=105 полос.

Количество заготовок в одной полосе: 1600:30=53штук.

Итого на листе: 105*53=5565 деталей Определим КИМ для N=5586

|

N S |

= |

5586 779,8 |

0,68 |

|

B L |

1600 4000 |

||||

|

|

|

На основании проведенных расчетов можно сделать вывод, что наибольшее значение коэффициента использования материала получается при раскрое листа с размерами 1600Ч4000мм по 2-му варианту раскроя полосы, т.е. наилучший КИМ равен 0,68 и N=5586 шт.

Рис.5.4 Схема раскроя листа1600х4000

Размещено на http://www.allbest.ru/

5.1.5 Разработка технологического процесса изготовления заданной детали

Для разработки техпроцесса изготовления детали нужно выбрать схему штамповки, т.е. последовательность выполнения операций и схему штампа. Операции в соответстии с технологическим процессом изготовления детали:

0050104 Раскрой104.60101.00001;ПИ№76-16;ИОТ№137-89

Ножницы Н-475Резчик 0102105/2109 Пробивка/Вырубка104.60121.00002;ПИ№72-

13;ИОТ№136-85

ПрессКД326Штамп(чертеж№104.КП.142.09.00.СБ) 0152156 Правка104.60121.00003;ПИ№78-31;ИОТ№253-81

Станок-автомат ТЛ-6Оператор 0200120 Галтовка104.60101.00004;ИОТ№135-77

Барабан галтовочный Оператор Технологический процесс Пробивка/Вырубка:

1.Установить полосу в штамп по временному упору; 2. Пробить отверстия и вырубить заготовку по наружному контуру; 3.Продвинуть полосу до постоянного упора; 4.Контроль исполнения;

5.Пробить отверстия и вырубить заготовку по наружному контуру; 6.Продвинуть полосу на шаг до постоянного упора; 7.Повторить переход 5-6 до конца полосы; 8.Снять отход полосы со штампа и отложить; 9.Контроль исполителем внешнего вида детали.

5.1.6 Разработка технологической схемы штампа, расчет потребных усилий

Выбор схемы штамповки:

Штамповку детали можно осуществить двумя способами:

Размещено на http://www.allbest.ru/

1)раздельной штамповкой на нескольких штампах, на каждом из которых выполняется только одна операция;

2)комбинированной штамповкой, когда в одном и том же штампе выполняется несколько операций. При выборе схемы штамповки особую роль необходимо уделить вопросу экономичности производства. Для данной детали целесообразно выбрать штамп совмещенного действия, при этом совмещаются операции вырубки/пробивки, трудоемкость значительно снижается, и повышается точность относительного расположения поверхностей D94 и пазов. По роду выполняемой операции в штампе производиться вырубка и пробивка. По способу воздействию на заготовку –

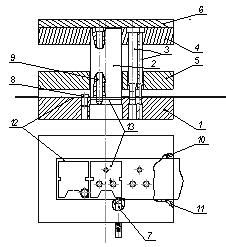

последовательного действия. Схема штамповки представлена на рисунке5.5.

Рис. 5.5 Схема штамповки: 1 – матрица; 2 – вырубной пуансон; 3 –

пробивной пуансон; 4 – пуансонодержатель; 5 – съемник; 6 – прокладка верхняя; 7 – упор временный; 8 – упор постоянный; 9 – ловитель; 10 и 11 –

планки направляющие; 12 – полоса; 13 – деталь.

Усилие Pвп вырубки по контуру или пробивки отверстия, если заготовка или отход свободно проваливается в отверстие матрицы,

определяют так:

Размещено на http://www.allbest.ru/

Pвп = k·σср·L·s;(5.2)

где k – коэффициент, учитывающий неравномерность толщины материала, его механических свойств, затупление режущих кромок и т.д. (k =

1,1…1,3); σср – сопротивление срезу;

L – суммарный периметр детали, т.е. периметр контура и отверстий;

L = Lк + 2 ·Lотв1 +·Lотв2 = 138,95+2*15,7+12,56=182,91 мм;

s – толщина материала; k = 1,1;

σср = 0,7·σВ = 0,7·170 = 119 МПа; s = 1,5 мм.

Тогда усилие вырубки-пробивки равно

Pвп = 1,1·119·182,91·1,5 = 35914,4 Н.

Кроме этого в штампе действуют так же усилие проталкивания Рпр и

снятия Рсн, которые определяются так:

Рпр = 0,1·Pвп = 3591,4 Н; Рсн = 0,1·Pвп = 3591,4Н.

Таким образом, суммарное усилие штамповки равно

Ршт = Pвп + Рпр = 49382,2 Н,