- •Содержание

- •1. Расчет лонжеронов 1.1 Исходные данные

- •1.2 Проектирование поперечного сечения

- •1.3 Проектирование стойки-балки

- •1.3.1 Расчет параметров пластины

- •1.3.2 Расчет вилки

- •1.3.3 Расчет клеевого соединения

- •1.4 Проектирование узла крепления балки

- •1.4.1 Расчет параметров пластин

- •1.4.2 Расчет клеевого соединения на стенке

- •1.4.3 Расчет проушины

- •2. Проектирование стержня 2.1 Проектирование поперечного сечения

- •2.2 Проектирование законцовок стержня

- •2.2.1 Расчет параметров резьбовой части

- •2.2.2 Расчет уха

- •2.2.3 Расчет крепежного элемента

- •3. Расчет нервюр

- •3.1 Проектировочный расчет усиленных нервюр

- •3.2 Расчет устойчивости стенки нервюры

- •4. Расчет обшивки крыла

- •4.1 Проектирование обшивки

- •5. Расчет элерона

- •5.1 Параметры элерона, его навеска на крыле

- •5.2 Аэродинамическая компенсация элеронов

- •5.3 Нагрузки, действующие на элерон

- •5.4 Проектирование лонжерона элерона

- •5.5 Расчет обшивки элерона

- •5.6 Расчет узлов навески

- •6. Расчет качалки

- •6.1 Расчет геометрических параметров качалки

- •6.2 Расчет проушины в тягах управления

- •6.3 Расчет вилки качалки

- •6.4 Расчет ступицы

- •7. Расчет закрылка

- •7.1 Нагрузки, действующие на закрылок

- •Заключение

2.2 Проектирование законцовок стержня

Для

изготовления законцовок стержня,

переходной втулки и оси, соединяющей

пару ухо-вилка выберем 30ХГСА с пределом

прочности

.

На рис.2.1 представлен эскиз законцовки

стержня с указанием геометрических

размеров.

.

На рис.2.1 представлен эскиз законцовки

стержня с указанием геометрических

размеров.

Рис.2.1 - Эскиз законцовки стержня

2.2.1 Расчет параметров резьбовой части

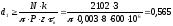

Определим минимальный внутренний диаметр резьбы из условия прочности резьбы на срез

,

(2.6)

,

(2.6)

где: N - усилие в стержне:

Н;

Н;

k - коэффициент запаса:k=3;

Р - шаг резьбы:P=3мм;

z - число витков резьбы:z=8;

- предел прочности материала:

- предел прочности материала:

МПа;

МПа;

Отсюда

мм.

мм.

Конструктивно принимаем резьбу М26Ч3 ГОСТ 9150-59 [1].

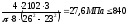

Проверим выполнение условия смятия резьбы

;

(2.7)

;

(2.7)

Где d1 - внутренний диаметр резьбы:d1=23мм;

- предел прочности материала на смятие:

- предел прочности материала на смятие:

МПа;

МПа;

МПа.

МПа.

Условие прочности на смятие резьбы выполняется.

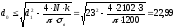

Конструктивно принимаем длину резьбовой части законцовки lp=48 мм. Определим диаметр облегчающего отверстияd0из условия прочности

;

(2.8)

;

(2.8)

Отсюда

мм.

мм.

В

соответствии с рядом нормальных линейных

размеров (ГОСТ 6636-69) принимаем

(мм).

(мм).

2.2.2 Расчет уха

Для устранения несоосности и перекоса отверстий уха и вилки предусматриваем установку шарнирного подшипника в отверстии уха.

В соответствии с усилием в стержне был выбран подшипник ШМ15 ГОСТ 3635-78 со следующими характеристиками (рис.2.1):

С=9200Н;dп=15мм;Dп=28мм;b1=12мм;b=8мм.

Выполним Крепление подшипника в проушине, как показано на рис.2.1 Конструктивно определяем толщину проушины Н=13мм.

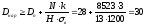

Определим наружный диаметр проушины из условия прочности на разрыв

;

(2.9)

;

(2.9)

Отсюда

мм.

мм.

В

соответствии с рядом нормальных линейных

размеров (ГОСТ 6636-69) принимаем

мм.

мм.

Проверим выполнение условия прочности проушины на смятие

;

(2.10)

;

(2.10)

- условие прочности проушины на смятия

выполняется.

- условие прочности проушины на смятия

выполняется.

Из условия прочности на срез проушины до края определим а- расстояние до края

;

(2.11)

;

(2.11) ;

; .

.

Принимаем а=3мм.

2.2.3 Расчет крепежного элемента

Выполним проверку условия прочности на срез крепежного элемента, соединяющего вилку и проушину. Материал крепежного элемента 30ХГСА.

;

(2.12)

;

(2.12)

где d - внутренний диаметр подшипника, d=15мм;

- условие прочности крепежного элемента

на срез выполняется.

- условие прочности крепежного элемента

на срез выполняется.

Выполним проверку условия прочности на смятие крепежного элемента

;

(2.13)

;

(2.13)

- условие прочности крепежного элемента

на смятие выполняется.

- условие прочности крепежного элемента

на смятие выполняется.

3. Расчет нервюр

3.1 Проектировочный расчет усиленных нервюр

Усиленные нервюры помимо сохранения аэродинамического контура и восприятия воздушной нагрузки, предназначены для восприятия больших сосредоточенных нагрузок от прикрепленных к ним агрегатам (от шасси, двигательных установок, баков, узлов подвески элеронов и закрылков и т.д.). Кроме того, усиленные нервюры применяются для восприятия касательных сил с контура обшивки и передачи их или на другой контур, или являются элементами местного усиления конструкции в местах, где происходит резкое перераспределение нагрузки (нервюры, окантовывающие вырез по люк шасси, бортовая нервюра и т.д.). Так как воздушная нагрузка значительно меньше действующих на нервюру сосредоточенных сил, то при проектировочном расчете ею обычно пренебрегают. Сечения поясов нервюр постоянные и при проектировочном расчете их можно определить по наибольшему изгибающему моменту, действующему в плоскости нервюры [4].

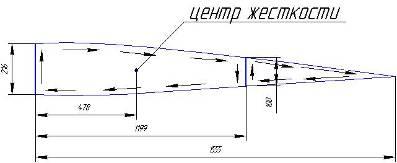

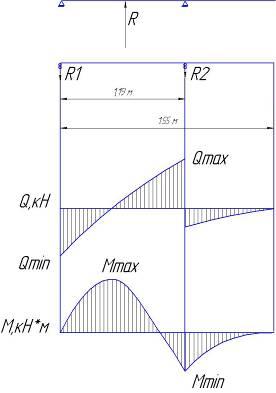

Проведем расчет усиленной нервюры расположенной в районе узла навески элерона.

Схема нагружения нервюры показана на рис.3.2.

Т.к. реакции распределяются пропорционально изгибным жесткостям полок, которые, в свою очередь, пропорциональны квадрату высот, можем записать:

.

(3.1)

.

(3.1)

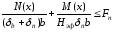

Второе уравнение для определения неизвестных:

;

(3.2) где

;

(3.2) где =8688

Н.

=8688

Н.

Отсюда можем найти R1 = 7155Н, а R2= 1533H.

Крутящий момент определяется по формуле

,

(3.3)

,

(3.3)

где

- расстояние от

- расстояние от до центра жесткости сечения;

до центра жесткости сечения;

Определим центр жесткости (рис.3.1):

,

,

м

м

Рис.3.1 Положение центра жесткости

Рис.3.2 Схема нагружения силовой нервюры

Формой

поперечного сечения для нервюры был

выбран швеллер. Полки будут иметь угол

укладки

,

а стенка -

,

а стенка - .

Стенка и полка изготавливается из

стеклопластика. Свойства материала

приведены в таблице 1.3.

.

Стенка и полка изготавливается из

стеклопластика. Свойства материала

приведены в таблице 1.3.

Проектирование нервюры производится на основе разделения функций ее элементов (изгибающих момент и осевая сила воспринимаются полками, а поперечная сила - стенкой). Условием оптимальности нервюры является минимум погонной массы, определяемой выражением:

,

(3.4)

,

(3.4)

где

,

, - плотности материалов полки и стенки

соответственно;

- плотности материалов полки и стенки

соответственно;

- ширина полок;

- ширина полок;

- толщина заплечиков.

- толщина заплечиков.

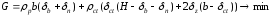

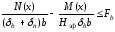

Ограничениями на проектные параметры нервюры являются условия прочности полок и стенки, а также их соединения:

;

(3.5)

;

(3.5) ;

(3.6)

;

(3.6)

;

(3.7)

;

(3.7) ,

(3.8)

,

(3.8)

где

,

, ,

, ,

, - пределы прочности КМ верхней и нижней

полок, стенки, а также соединяющего их

материала соответственно;

- пределы прочности КМ верхней и нижней

полок, стенки, а также соединяющего их

материала соответственно;

- эффективная высота стенки:

- эффективная высота стенки:

,

(3.9)

,

(3.9)

где

- строительная высота стенки.

- строительная высота стенки.

Из условия (3.8) с учетом (3.9) запишем выражение для определения минимального потребного значения ширины полок [3]:

,

(3.10)

,

(3.10)

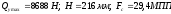

где

- максимальное поперечное усилие,

действующее в лонжероне;

- максимальное поперечное усилие,

действующее в лонжероне;

- предел прочности соединения (т.е. клея),

FC= 29,4 МПа;

- предел прочности соединения (т.е. клея),

FC= 29,4 МПа;

- текущая строительная высота стенки.

- текущая строительная высота стенки.

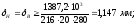

Определяем минимальную потребную ширину

.

.

.

(3.11)

.

(3.11)

Однако

при такой ширине полок условие их

прочности не будет выполняться,

следовательно, ширина полок по длине

балки принимается

.

.

Определим толщину полок

,

(3.12)

,

(3.12)

где

- максимальный изгибающий момент,

- максимальный изгибающий момент, =

1387,2·103Н·мм;

=

1387,2·103Н·мм;

FП- предел прочности материала полки, FП = 280 МПа.

Толщину полок округляем в большую сторону до целого количества слоев, причем так, чтобы полки не теряли устойчивость, поэтому принимаем толщину полки равную 1,25 мм.

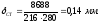

Толщину стенки определим по формуле

(3.13)

(3.13)

где,

- максимальное поперечное усилие,

действующее в лонжероне;

- максимальное поперечное усилие,

действующее в лонжероне;

- предел прочности материала стенки,

FC= 280 МПа;

- предел прочности материала стенки,

FC= 280 МПа;

- минимальная строительная высота стенки

- минимальная строительная высота стенки

Толщину

стенки округляем в большую сторону до

целого количества слоев и кратных 4.

Принимаем

.

.