- •Раздел 1. Теоретические основы технической эксплуатации автомобилей

- •Тема 1.1. Цели и задачи технической эксплуатации автомобилей

- •Тема 1.2. Персонал системы тэа

- •Тема1.3. Техническое состояние и работоспособность автомобилей

- •Тема 1.4. Закономерности изменения технического состояния автомобилей

- •Тема 1.5. Виды законов распределения вероятностей

- •Тема 1.6. Закономерности процессов восстановления (закономерности третьего вида)

- •Тема 1.7. Определение нормативов технической эксплуатации автомобилей

- •Тема 1.8. Определение трудозатрат при технической эксплуатации

- •Тема 1.9. Определение потребности в запасных частях

- •Тема 1.10. Информационное обеспечение работоспособности и диагностики автомобилей.

- •Тема 1.11.Закономерности формирования производительности и пропускной способности средств обслуживания.

- •Тема 1.12. Система технического обслуживания и ремонта подвижного состава автомобильного транспорта и технологического оборудования.

- •Тема 1.13. Комплексные показатели эффективности технической эксплуатации автомобилей.

- •Раздел 2. Технология технического обслуживания и текущего ремонта автомобилей

- •Тема 2.1. Общая характеристика технологических процессов обеспечения работоспособности автомобилей

- •Тема 2.2 Виды рабочих постов. Развитие технологических процессов.

- •Тема 2.3. Производственно-техническая база автотранспортного предприятия.

- •Тема 2.4. Особенности выполнения характерных работ то и тр

- •Тема 2.5. Технология технического обслуживания и ремонта механизмов и систем двигателя.

- •Тема 2.6. Технология технического обслуживания и ремонта механизмов и агрегатов трансмиссии автомобилей

- •Тема 2.7. Технология технического обслуживания и ремонта систем управления автомобилем.

- •Тема 2.8. Технология технического обслуживания и ремонта электороборудования

- •Тема 2.9. Технология технического обслуживания и текущего ремонта кузова.

- •Тема 2.10. Технологические процессы технического обслуживания и текущего ремонта газобаллонных автомобилей.

- •Тема 2.11. Особенности технического обслуживания и текущего ремонта автомобильных шин.

- •Тема 3.1. Управление производством то и ремонта.

- •Тема 3.2. Классификация управляемости итс предприятий автомобильного транспорта

- •Тема 3.3. Методы принятия инженерных решений

- •Тема 3.4. Принятие решений в условиях дефицита информации с использованием игровых методов.

- •Тема 3.5. Структура и ресурсы инженерно-технической службы

- •Тема 3.6. Организационные структуры итс

- •Тема 3.7. Основные положения и принципы централизованной системы управления производством то и р автомобилей (цуп)

- •Тема 3.8. Формы и методы организации производства то и ремонта

- •Тема 3.9. Организация производственногоучета при тэа

- •Тема 3.10. Типовые схемы информационного обеспечения.

- •Тема 3.11. Использование компьютерной техники при управлении производством.

- •Раздел 4. Материально-техническое обеспечение и экономия ресурсов на автомобильном транспорте

- •Тема 4.1. Основные задачи материально-технического обеспечения

- •Тема 4.2. Организация хранения запасных частей и управление их запасами

- •Тема 4.3. Обеспечение автомобильного транспорта топливно-энергетическими ресурсами.

- •Тема 4.4. Организация обеспечения автомобилей горюче-смазочными материалами

- •Раздел 5. Техническая эксплуатация автомобилей в экстремальных природно-климатических условиях

- •Тема 5.1 Особенности эксплуатации автомобилей в экстремальных природно-климатических условиях

- •Тема 5.2. Организация то и тр автомобилей, работающих в отрыве от производственно-технческой базы

- •Тема 5.3. Техническая эксплуатация автомобилей на международных и междугородных перевозках

- •Тема 5.4. Особенности тэа индивидуальных автомобилей

- •Тема 5.5. Факторы, влияющие на экологичность автотранспортного комплекса

- •Тема 5.6. Методы повышения экологичности автомобилей, связанные с их технической эксплуатацией.

- •Тема 5.7. Утилизация отходов автотранспортного комплекса

- •Раздел 6. Перспективы развития системы технической эксплуатации автомобилей

- •Тема 6.1. Основные направления совершенствования технической эксплуатации автомобилей

- •Тема 6.2. Основные направления научно-технического прогресса на автомобильном

Тема 1.11.Закономерности формирования производительности и пропускной способности средств обслуживания.

Вопросы темы:

1. Элементы системы массового обслуживания

2. Классификация систем массового обслуживания

3. Показатели эффективности СМО

4. Факторы, влияющие на показатели эффективности СМО

5. Методы интенсификации производственных процессов

1.11.1. Элементы системы массового обслуживания

Для обеспечения необходимых условий качественного выполнения операций ТО и ремонта и повышения производительности труда персонала используются средства труда, которые, вовлекаясь в производственный процесс, превращаются в основные производственные фонды, имеющие активную и пассивную части. Применительно к технической эксплуатации пассивная часть основных фондов -это здания, сооружения, коммуникации, создающие необходимые условия для выполнения ТО и ремонта, а активная средства механизации и автоматизации (роботизации).

Характерной особенностью работы этих средств обслуживания является изменяющийся во времени поток требований на работу средств обслуживания (См. разд. 2.8), а также переменные трудоемкость и продолжительность устранения неисправностей (см. разд. 2.7). Системы, в которых переменными и случайными являются моменты поступления требований на обслуживание и продолжительность самих обслуживаний, называются системами массового обслуживания (СМО).

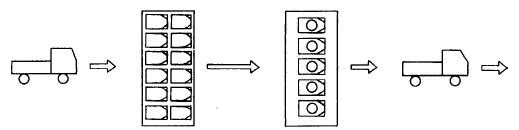

Входящий поток Очередь Обслуживающие Выходящий поток

операторы

Рис. 5.1. Схема системы массового обслуживания

Система массового обслуживания состоит из следующих основных элементов: входящего потока объектов, требующих обслуживания и называемых здесь требованиями, очереди, обслуживающих аппаратов и выходного потока требований (рис. 5.1).

Входящий поток требований представляет собой совокупность требований на удовлетворение потребностей в проведении определенных работ.

Обслуживающие аппараты — это совокупность отдельных рабочих, звеньев, бригад с необходимым оборудованием, средствами механизации, инструментом и оснасткой.

Очередь образуется в том случае, когда пропускная способность обслуживающих аппаратов недостаточна по отношению к входящему потоку требований.

Выходящий поток требований в зависимости от характеристики СМО составляют в общем случае обслуженные и необслуженные требования.

1.11.2. Классификация систем массового обслуживания.

Системы массового обслуживания классифицируются следующим образом:

- по ограничениям на длину очереди с потерями, без потерь и с ограничением по длине очереди.

- по количеству каналов обслуживания — одно- и многоканальные:

- по типу обслуживающих аппаратов — однотипные (универсальные) и разнотипные (специализированные);

- по порядку обслуживания одно- и многофазовые. Однофазовые это такие системы, в которых требование обслуживается на одном посту. При многофазовом обслуживании требование последовательно проходит несколько обслуживающих аппаратов, например на поточной линии ТО;

- по числу обслуживающих аппаратов — ограниченное и неограниченное;

- по приоритетности обслуживания с приоритетом и без приоритета.

- по величине входящего потока требований с ограниченным и неограниченным потоком;

- по структуре системы замкнутые и открытые.

- по взаимосвязи обслуживающих аппаратов с взаимопомощью и без нее. При рассмотрении СМО с взаимопомощью необходимо учитывать два фактора: насколько ускоряется обслуживание требования, если ее обслуживанием занято сразу несколько обслуживающих аппаратов: какова «дисциплина взаимопомощи», т. е. когда и как несколько каналов берут на себя обслуживание одного и того же требования.

1.11.3. Показатели эффективности СМО.

В качестве показателей эффективности работы СМО используют приведенные ниже параметры.

Интенсивность обслуживания

µ=1/ tд (5.1)

где tд продолжительность (длительность) обслуживания одного требования.

Приведенная плотность потока требований

ρ=ω/µ (5.2)

где ω — параметр потока требований (см. разд. 2.8)

Абсолютная пропускная способность А показывает количество требований, поступающих в единицу времени, т. е.

А= ωg (5.3)

где — относительная пропускная способность.

Относительная пропускная способность определяет долю обслуженных требований от общего их количества.

Вероятность того, что все посты свободны Р0, характеризует такое состояние системы, при котором все объекты исправны и не требуют проведения технических воздействий, т. е. требования отсутствуют.

Вероятность отказа в обслуживании Р имеет смысл для СМО с потерями и с ограничением по длине очереди или времени нахождения в ней. Она показывает долю «потерянных» для системы требований.

Вероятность образования очереди П определяет такое состояние системы, при котором все обслуживающие аппараты заняты, и следующее требование встает» в очередь с числом ожидающих требований r.

Из-за случайности входящего потока на ТО и ремонт и продолжительности их обслуживания всегда имеется какое-то среднее число простаивающих автомобилей. Обычно требуется так распределить число обслуживающих аппаратов (постов, рабочих мест, исполнителей) по различным подсистемам, чтобы И=min. Поэтому при анализе системы обеспечения работоспособности автомобилей неприменимо классическое вариационное исчисление, а используются методы исследования операций, теории массового обслуживания, линейного, нелинейного и динамического программирования, имитационного моделирования и так называемого метода «Монте-Карло».

1.11.4. Факторы, влияющие на показатели эффективности СМО

Основным условием функционирования СМО является соотношение между входящими потоком требований и абсолютной пропускной способностью системы ω<>A.

Таким образом, показатели эффективности средств обслуживания с одной стороны будут зависеть от величины входящего потока требований и его вариации, а с другой - от пропускной способности и производительности средств обслуживания.

В зависимости от принятой системы ТО и ремонта, а также от организационной структуры ИТС и кооперации с другими предприятиями входящий поток требований может рассматриваться как общий ωΣ или как состоящий из отдельных потоков на специализированные производства. При этом величина отдельных его частей будет уменьшаться. Это приводит к большей вариации фактических значений от средней величины. Поток требований будет однородным.

Абсолютная пропускная способность зависит от следующих факторов: принятой структуры предприятий или специализации подразделений, уровня организации и управления ТО и ТР; технологического уровня проведения работ; обеспеченности производственной технической базой; уровня механизации работ; квалификации и обеспеченности ремонтными рабочими, запасными частями и материалами и др.

Абсолютная пропускная способность

где µi= 1/tд, - интенсивность i-го технического воздействия; пi- количество каналов обслуживания i-го вида;k— количество видов каналов обслуживания.

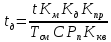

Продолжительность технического воздействия является случайной величиной, так как она зависит от большого числа факторов и определяется по выражению

где t-трудоемкость технического воздействия; чел ч; КМ. — коэффицииент, учитывающий изменение трудоемкости в зависимости от уровня механизации работ; КД - коэффициент, учитывающий изменение трудоемкости при использовании диагностирования;

КПР—коэффициент, учитывающий потери рабочего времени по организационным причинам; продолжительность смены, ч ;.С — число смен; РП- среднее число одновременно работающих на посту, чел.; ККВ— коэффициент, учитывающий квалификацию ремонтных рабочих.

Коэффициент КМзависит от уровня механизации работ, специализации постов и рабочих мест по видам работ.

Коэффициент КДзависит от уровня внедрения в технологический процесс ТО и ремонта диагностики и достоверности информации.

Коэффициент КПРзависит от организации и управления производством работ по ТО и ремонту, обеспеченности объектами труда, запасными частями, оборудованием, персоналом, а также принятой формы хозяйственной деятельности, системы заработной платы и материального стимулирования.

Коэффициент учитывает различную производительность труда ремонтных рабочих в зависимости от их квалификации (разряда) и степени сложности выполняемых работ.

Факторы, влияющие на пропускную способность средств обслуживания, можно разделить на экстенсивные и интенсивные. На данном этапе к экстенсивным факторам можно отнести: развитие ПТБ, повышение фондовооруженности при неизменных технических, технологических и организационных решениях; рост численности работающих без изменения их качественного состава; обеспеченность запасными частями, материалами и др.

К интенсивным факторам относятся: использование рациональных технологий технических воздействий; изменение структуры предприятий с учетом специализации, кооперации и концентрации производства; сокращение потерь рабочего времени за счет совершенствования управления; повышение квалификации исполнителей; механизация процессов ТО и ТР, резервирование производственных мощностей; использование бригадного подряда, внутрихозяйственного расчета между службами эксплуатации и инженерно-технической, новых систем оплаты труда и материального стимулирования. При внедрении коллективных форм труда отдельные рабочие заинтересованы в результатах труда бригады в целом. При этом широко используется взаимопомощь между различными каналами обслуживания по типу «все как один» или «равномерная взаимопомощь».

1.11.5. Методы интенсификации производственных процессов

Под механизацией понимают частичную или полную замену мускульного труда человека машинным с сохранением непосредственного участия человека в управлении процессом и для контроля за его выполнением. Под автоматизацией понимают частичное или полное освобождение человека не только от мускульного труда, но и от участия в оперативном управлении технологическим процессом. Управление технологическим процессом в этом случае осуществляется машиной по программе, разработанной человеком. В обязанности человека входят настройка машины или группы машин, включение и контроль. Под роботизацией понимают полное исключение исчерпывающего себя по интенсивности физического труда человека и расширение применения более гибких и практически неограниченных для интенсификации интеллектуальных форм труда, помноженных на широкие возможности современных ЭВМ.

Механизация является важнейшим направлением НТП при технической эксплуатации, влияет на продолжительность выполнения операций ТО или ремонта, т. е. на производительность персонала и средств обслуживания, ускорение труда, качество самого обслуживания и ремонта, расход материалов и запасных частей и другие показатели эффективности технической эксплуатации автомобилей.

Оценка механизации производственных процессов производится по двум показателям:

- уровню механизации производственных процессов;

- степени механизации производственных процессов.

Базой для определения этих показателей является совместный анализ операций технологических процессов и оборудования, применяемого при выполнении этих операций.

Уровень механизации Ум(%) производственных процессов определяет долю механизированного труда в общих трудозатратах и рассчитывается по формуле:

(5.10)

(5.10)

где

-трудоемкость

механизированных операций процесса из

применяемой технологической документации,

чел*мин;То

—

общая трудоемкость всех операций

процесса из применяемой технологической

документации, чел • мин.

-трудоемкость

механизированных операций процесса из

применяемой технологической документации,

чел*мин;То

—

общая трудоемкость всех операций

процесса из применяемой технологической

документации, чел • мин.

Степень механизации производственных процессов определяет замещение рабочих функций человека реально применяемым оборудованием в сравнении с полностью автоматизированными технологическими процессами. Количество замещаемых оборудованием рабочих функций человека определяется «звенностью» оборудования (Z), которая характеризует его совершенство.

Степень механизации производственных процессов См (%) рассчитывается по формуле:

(5.11)

(5.11)

где

—

звенность применяемого оборудования,

соответственно равная 1; 2; 3; 3,5; 4; Mi

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z=

1;

М2

— количество

механизированных операций, выполняемых

с применением оборудования со звенностью

Z

= 2; Мз

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z

= 3; М3,5

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z=3,5;

М4

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z

= 4; n

—

общее количество операций.

—

звенность применяемого оборудования,

соответственно равная 1; 2; 3; 3,5; 4; Mi

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z=

1;

М2

— количество

механизированных операций, выполняемых

с применением оборудования со звенностью

Z

= 2; Мз

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z

= 3; М3,5

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z=3,5;

М4

—

количество механизированных операций,

выполняемых с применением оборудования

со звенностью Z

= 4; n

—

общее количество операций.

Сопоставляя фактическое значение М с максимально возможным, можно оценить технический уровень любой машины с точки зрения замещения функций человека в процессе труда.

К ручным (немеханизированным) операциям относятся операции, выполняемые с использованием инструмента и оборудования со звенностью Z = 0.

К

механизированным относятся операции,

выполняемые с использованием оборудования

и инструмента со звенностью Z

= 1

3.

К

автоматизированным относятся операции,

выполняемые с использованием оборудования

со звенностью Z

= 3,55. Для технологического

оборудования, используемого при ТО и

ремонте, максимальная звенностьZ

= 4.

В прил. 2 дан пример расчета показателей механизации технического обслуживания автомобилей КамАЗ.

Контрольные вопросы темы:

1. Приведите характеристки «активных» и «пассивных» производственных фондов.

2. Что включается в схему системы массового обслуживания? Приведите их краткие характеристики

3. По каким признакам производится классификация систем массового обслуживания?

4. Какими показателями оценивается эффетивность СМО?

5. Какие зависимости используются для оценки эффективности одноканальных систем СМО?

6 Какие зависимости используются для оценки эффективности многоканальных систем СМО?

7. Какие зависимости используются для оценки эффективности систем СМО с взаимопомощью?

8. Какие факторы влияют на показатели эффективности СМО?

9. Какие методы интенсификации производственных процессов существуют?

10. Что показывают уровень и степень механизации?

11. Объясните понятие «звенность» технологического оборудования, приведите примеры.