- •3. Строительные свойства грунтов, учитываемые при выполнении земляных работ.

- •4. Классификация сооружений ВиВ и строительных машин.

- •5. Требования, предъявляемые к машинам.

- •6. Особенности внутрипостроечного транспорта.

- •7. Виды транспорта в строительстве.

- •9. Параметры одноковшового экскаватора, учитываемые при выполнении работ

- •10. Крепление вертикальных откосов выемок.

- •11. Проходки, забои и ярусы разработки при работе экскаваторов с прямой лопатой.

- •12. Задачи проектирования экскаваторных забоев.

- •100 М3 – н.Вр.,

- •14. Технология работ и условия применения экскаватора с обратной лопатой.

- •15. Технология работ и условия применения экскаваюра-драглайн.

- •16. Технология работ и условия применения экскаватора грейфер.

- •17. Отделка выемок. Рекультивация площадей. Организация свалок грунта.

- •18. Техника безопасности при работе одноковшовых экскаваторов.

- •19. Рекомендации но подбору машин при разработке выемок.

- •20. Технология работ и условия применения многоковшовых экскаваторов.

- •21. Технология работ и условия применения бульдозера.

- •23. Определение размеров котлованов и траншей.

- •24. Крепление вертикальных откосов выемок.

- •25. Въезды в котлован. Размеры монтажной зоны.

- •31. Открытый водоотлив. Элементы.

- •34. Конструкция и условия применения эжекторных установок.

- •35. Конструкция и условия применения метода электроосмоса.

- •36. Конструкция и условия применения шахтных колодцев и водопонижающих скважин.

- •37.Конструкция и условие применения лучевых водозаборов

- •38. Мероприятия по уменьшению притока воды в котлован.

- •39. Применение одноковшовых экскаваторов для разработки мерзлых грунтов.

- •40. Особенности грунтов в мерзлом состоянии.

- •41. Защита грунтов от чрезмерного промерзания.

- •42. Способы рыхления мерзлых грунтов.

- •43. Способы оттаивания мерзлых грунтов.

- •44. Гидромеханизация земляных работ. Назначение. Достоинства и недостатки.

- •45. Гидромониторы. Классификация. Забои.

- •46. Земснаряды. Назначение. Принцип работы.

- •49. Приготовление бетонной смеси

- •51 Цементы в водохозяйственном строительстве

- •52 Заполнители и добавки к бетонам определение состава бетона

- •54 Разрезка массивных конструкций на блоки бетонирования

- •55. Швы строительные и деформационные.

- •56. Опалубочные работы.

- •57. Типы опалубки.

- •58. Разборно-переставная и передвижная опалубка.

- •59. Арматурные работы

- •60. Заготовка арматуры.

- •61. Сварка арматуры

- •62. Монтаж арматуры.

- •63. Предварительное напряжение арматуры.

- •67. Вибрирование бетонной смеси.

- •69. Распалубка конструкций.

- •71. Дефекты после бетонирования и их устранение.

- •72. Бетонирование способом вертикально перемещающейся трубы (впт)

- •73. Способы подводного бетонирования.

- •74. Бетонирование способом восходящего раствора.

- •77. Способы укладки трубопровода по заданному направлению и уклону.

- •84. Способы противокоррозионной защиты стальных труб

- •85. Контроль качества изоляционных покрытий от грунтовой коррозии

- •87. Промывка и дезинфекция трубопроводов.

- •88. Способы испытания напорных трубопроводов.

- •95 Прокладка трубопроводов способом прокол.

- •96 Прокладка трубопроводов способом продавливания.

- •97 Прокладка трубопроводов горизонтальным бурением.

- •98. Конструкция бестраншейного перехода трубопровода.

- •99. Горный способ проходки туннелей.

- •100. Проходка туннелей немеханизированным шитом со сборной обделкой.

- •101. Проходка туннелей немеханизированным щитом с обделкой из монолитно-прессованного бетона.

- •102. Строительство заглубленных сооружений способом опускного колодца.

- •103. Строительство заглубленных сооружений способом стена в грунте.

- •105. Выбор крана при монтаже сооружений

- •106. Восстановление и санация трубопроводов водопроводных и водоотводящих сетей.

88. Способы испытания напорных трубопроводов.

Существует два основных вида испытаний проложенных трубопроводов – предварительное и окончательное.

Напорные трубопроводы испытывают на прочность и плотность (водонепроницаемость) гидравлическим или пневматическим способом. Выбор способа зависит от конкретных условий проведения испытаний - климатических условий, наличия воды для испытаний и возможностей ее сброса. В водопроводном строительстве, чаще применяют гидравлический способ испытания трубопроводов.

Напорные трубопроводы, проложенные в траншеях или непроходных тоннелях и каналах, испытывают дважды. Вначале производят предварительное испытание (на прочность) - до засыпки траншеи и установки арматуры, а затем окончательное их испытание (на плотность) - после засыпки траншеи и завершения всех работ на испытываемом участке.

Испытания напорных трубопроводов проводятся до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытаний устанавливаются фланцевые заглушки (оба этапа).

Предварительное испытание на прочность и герметичность (первый этап) проводится после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой каждой трубы в середине на 0,5…1,0 м выше верха трубы с оставленными открытыми для осмотра стыковыми соединениями и до нанесения антикоррозионной изоляции на сварные соединения.

Второй этап – приемочное (окончательное) испытание на прочность и герметичность выполняется после полной засыпки трубопровода.

Рекомендуется все трубопроводы, кроме пластмассовых, испытывать при длине участка не менее 1км. Большая длина участка допускается, но величина допустимого расхода подкаченной воды должна определяться как для участка длиной 1км.

Трубопроводы из ПВП, ПНП и ПВХ независимо от способа испытания следует испытывать участками длиной не более 0,5 км за один прием.

Величина испытательного давления равна величине внутреннего расчетного давления плюс величина дополнительного давления, принимаемого в зависимости от верхнего предела измерения давления, материала и типа стыкового соединения и класса точности и цены деления шкалы манометра, согласно СНиП.

Заполнение испытываемого трубопровода должно производиться с определенной интенсивностью (м3/ч) зависящей от диаметра трубопровода .

Приемочное гидравлическое испытание напорного трубопровода начинают после засыпки грунтом траншеи с уплотнителем. Затем трубопровод заполняется водой и выдерживается в заполненном состоянии в зависимости от материала труб.

При проведении испытания на прочность давление в напорном трубопроводе повышается до испытательного и поддерживается путем подкачки, затем давление снижается до расчетного внутреннего давления и поддерживается подкачкой в течение времени, необходимого для осмотра и выявления дефектов. В случае выявления дефектов производится их устранение и повторное испытание трубопровода.

После предварительного испытания и производится засыпка трубопровода, затем приступают к испытанию на герметичность. При этом давление повышается до испытательного и выдерживается установленное время, если давление не упадет ниже внутреннего расчетного, то наблюдения за падением давления заканчиваются. Если давление упадет ниже внутреннего расчетного, то дальнейшее испытание прекращается, и дефекты устраняются.

Напорный трубопровод признается выдержавшим предварительное и приемочное гидравлическое испытание на герметичность, если величина расхода подкачиваемой воды не превышает величины допустимого расхода, приведенного в СНиП [Error: Reference source not found]. Если расход подкаченной воды превышает допустимый, то выявляются дефекты, они устраняются, а испытание повторяется

89. Гидравлические испытания безнапорных трубопроводов. Испытание и приемка безнапорных трубопроводов. Безнапорные самотечные трубопроводы (канализационные, ливневые) испытывают только на плотность (герметичность), причем дважды: до засыпки (предварительное) и после засыпки (окончательное испытание). Испытывают их заполнением водой по участкам между смежными колодцами, причем заполняют с верхнего колодца, а если колодец не испытывается, то через стояк, герметично соединенный с трубопроводом в верхнем колодце. Заполненный участок трубопровода выдерживают в течение суток. Выявленные дефекты устраняют, после чего трубопровод заполняют водой до первоначального уровня и начинают испытание, т. е. замер утечки воды. Гидростатическое давление в трубопроводе при испытании на утечку создают заполнением водой верхнего колодца или установленного в нем стояка, а величину этого давления в верхней точке трубопровода определяют по величине превышения уровня воды в колодце или стояке над шелыгой трубопровода или над горизонтом грунтовых вод, если последний расположен выше шелыги. Величина гидростатического давления должна быть не менее глубины заложения труб, считая до шелыги в верхнем "колодце каждого испытываемого участка. При предварительном испытании безнапорных трубопроводов на плотность производят их осмотр, в течение которого для поддержания в трубопроводе давления производят подкачку воды в стояк или колодец. Трубопровод считают выдержавшим предварительное испытание, если при его осмотре не обнаружено видимых утечек воды. Окончательное испытание трубопроводов заключается в определении утечки воды и сопоставлении ее с допускаемой (нормативной). Величина утечки определяется в верхнем колодце по объему добавленной в колодец или стояк воды до первоначального уровня, создающего необходимое гидростатическое давление. Испытание это должно продолжаться не менее 30 мин, а понижение уровня воды в колодце или стояке при этом допускается не более 20 см. Испытание на плотность трубопровода и колодца с измерением притока производится путем замера расхода поступающей воды в нижнем колодце объемным способом или с помощью водослива.

90 Способы разработки подводных траншей. Разработку подводных траншей выполняют механическим пли гидравлическим способом с применением канатно-скреперных установок, гидромониторов и землесосных снарядов, а при наличии скальных грунтов - взрывным способом. Разработка подводных траншей канатно-скреперными установками, состоящими из скреперного ковша, головной и хвостовой опор с блоками, комплекта канатов и скреперной лебедки, может производиться практически во всех грунтах, включая разрыхленную скальную породу. Ширина траншеи зависит от ширины скреперных ковшей и колеблется от 1,3 до 2,2 м. Для перемещения скреперного ковша в подводной траншее используют лебедки. В последние годы созданы канатно-скреперные установки одно- и двустороннего действия (оба хода - рабочие) с ковшом вместимостью до 7 м3 и лебедкой с тяговым усилием до 1000 кН. Созданы также саморазгружающиеся скреперные ковши с открывающимся днищем, что ускоряет опорожнение ковшей от грунта. Разработка траншей подводными гидромониторами является наиболее простой и экономичной, так как при этом отпадает необходимость подъема и транспортирования грунта. При больших объемах работ используют гидромониторные снаряды, вода к гидромониторному насадку которых подается от центробежного насоса с подачей до 1000 м3/ч при напоре до 200 м. Телескопическая труба снаряда позволяет вести разработку грунта на глубине до 20 м. Для разработки небольших по объему траншей применяют плавучие насосные установки малой мощности (50... 100 м3/ч) с разработкой грунта под водой водолазами. Подводная разработка грунта землесосными снарядами наиболее, эффективна при устройстве подводных траншей в несвязных грунтах небольшой крупности (песках, мелком гравии). Глубина разработки грунта от поверхности воды современными земснарядами достигает 40 ... 50 м, а производительность - 2500 м3/ч. Разработка подводных траншей в скальных грунтах часто ведется с помощью взрывов накладными или шпуровыми зарядами, причем работы выполняются в два этапа: дробление скалы и уборка скального грунта. Но взрывы под водой приводят к гибели" рыбы, поэтому в последнее время разработку скальных грунтов чаще выполняют с помощью специальных скалодробильных снарядов, представляющих собой судно с колодцем (шахтой), в котором в направляющей обойме размещается долото массой до 20 т, с помощью которого дробят скалу.

91. Способы укладки дюкеров в подводные траншеи. Протаскивание трубопроводов по дну применяют при прокладке трубопроводов больших диаметров. Укладку выполняют в такой последовательности: монтаж трубопровода с нанесением изоляции, устройством футеровки, оснащением его балластными грузами и понтонами; устройство спусковой дорожки; укладка трубопровода на нее; устройство береговых опор и установка системы блоков для протаскивания трубопровода; прокладка по дну траншеи тягового троса; протаскивание трубопровода с помощью лебедки или трактора. Спусковую дорожку устраивают в виде рельсовой узкоколейки шириной 750 мм с уклоном в сторону реки. Трубопровод по рельсовому пути спускают на тележках, которые в конце дорожки скатываются в специально устроенный приямок, откуда убираются краном или отводятся по отводному пути. Трубопровод с заглушками на концах скатывают в воду и транспортируют па плаву к месту укладки. Способом свободного погружения производится в такой последовательности: спуск трубопровода на воду; буксировка к месту укладки; установка в створе перехода; опускание его на дно траншеи. Трубопровод, покрытый изоляцией и с приваренными по концам заглушками, спускают с берега или со стапельных площадок на воду. Далее плети трубопровода буксируют методом сплава с помощью катеров. После установки и закрепления трубопровода точно в створе перехода в него закачивают воду и погружают на дно траншеи. С плавучих опор используется при значительной протяженности подводных трубопроводов, укладываемых на большой глубине, когда способы протаскивания и свободного погружения не применимы. Смонтированный трубопровод после изоляции его и установки заглушек перемещают с берегового стапеля и устанавливают на плаву параллельно берегу выше створа дюкера. Затем к трубопроводу подводят плавучие опоры, рассредоточивая их на расчетных расстояниях друг от друга, и крепят трубопровод с помощью стропов-полотенец и канатов к подъемным устройствам этих плавучих опор. К трубопроводу подводят также и крепят плавучие площадки, служащие для удержания трубопровода в створе. После этого трубопровод с плавучими площадками и опорами с помощью буксирных катеров на плаву заводят в створ дюкера. В процессе укладки трубопровод заполняют водой и удерживают на подъемных устройствах плавучих опор, а затем равномерно отпускают (стравливают) канаты опор, обеспечивая постепенное погружение трубопровода на дно траншеи. Способом последовательного наращивания применяется при прокладке подводных трубопроводов через широкие водные преграды. Наращивание плети производят двумя способами: в надводном положении и подводном. В первом случае плети наращивают на понтонах или специально оборудованных судах, служащих монтажной площадкой. На них собирают и сваривают плети из заранее заготовленных, заизолированных и забалластированных на берегу трубных секций. В подводном положении наращивание осуществляют путем соединения секций, уложенных на дно, водолазами, чаще всего на фланцах. Для предупреждения всплытия дюкеров их пригружают грузами, чаще всего железобетонными в виде полумуфт или седлообразных грузов. Укладка со льда осуществляется различными способами. Зимой со льда трубопроводы укладывают с помощью опор и свободным погружением. Для прокладки трубопроводов по створу дюкера во льду дисковыми пилами прорезают сквозную прорубь (манну). Подготовленный трубопровод укладывают над майной на подкладки (лежни), проложенные поперек проруби. Затем устанавливают опоры (козлы) с талями, с помощью которых его опускают на дно. При способе свободного погружения трубопровода с заполнением водой его опускают без применения опор и талей. Преимуществом прокладки дюкеров со льда является удобство работ, так как не требуются плавучие средства, значительно облегчается доставка плетей труб к месту укладки, что в целом удешевляет и ускоряет работы.

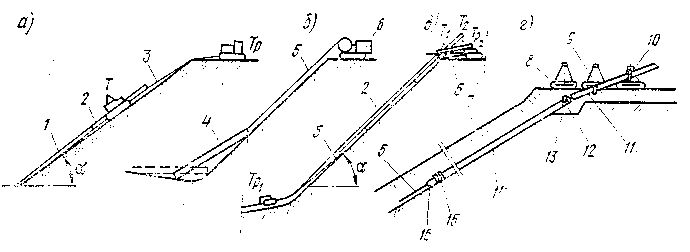

92 Прокладка трубопроводов через сухие овраги. Осложняется необходимостью производства работ в условиях крутых склонов. При этом в зависимости от их крутизны применяют различные методы монтажа труб, в том числе «сверху вниз», «снизу вверх» и комбинированным методом. Монтаж «снизу вверх» ведут с доставкой трубных секций на склон кранами-трубоукладчиками (рис а), тракторами или лебедками, установленными на верху склона (рис б). При уклоне до 20° и хорошем состоянии грунта трубы или секции доставляют к месту монтажа тракторами и наращивают последовательно. Пристыковку производят с помощью одного или двух трубоукладчиков. При монтаже с помощью лебедки длина секций может быть значительной. Монтаж трубопровода дюкера методом «сверху вниз» можно вести на любых склонах, но более целесообразно при крутых уклонах (рис в). При этом сборку и сварку труб пли их секций ведут без работающих на склонах машин и механизмов. Первую секцию опускают в траншею одним или двумя кранами-трубоукладчиками и крепят ее тросами к тракторам внизу и вверху. Трактор протаскивает наращиваемый трубопровод вниз, а другой удерживает его от самопроизвольного сползания при стыковке каждой последующей секции. После пристыковки вверху очередной секции трубопровод протаскивают вниз на длину этой секции (рис г). Во избежание повреждений изоляционного покрытия трубопровода поверх изоляции делают футеровку из деревянных реек. Дюкеры через малые овраги монтируют из одного или нескольких элементов, которые изолируют, футеруют, укладывают в проектное положение и затем соединяют с трубопроводом.

1 - укладываемый трубопровод; 2 - стыкуемая секция труб; 3 - якорящий трос; 4 - доставляемая секция; 5 - тяговый трос; 6 - лебедка; 7 - траншея; 8, 9, 10, - трубоукладчики; 11 - изолированная труба; 12 - зажимный захват; 13 - монтажная площадка; 14 - наращиваемая плеть трубопровода; 15 - санки; 16 - заглушка; Тр1 Тр2 - тракторы

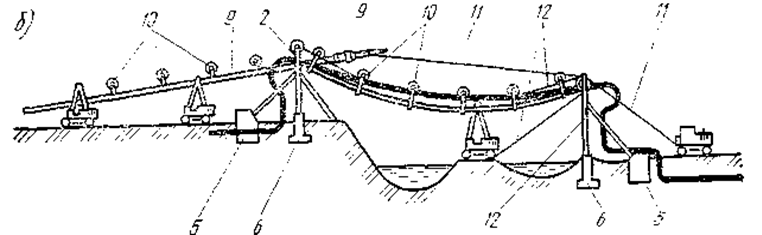

93 Вантовые и балочные переходы надземных трубопроводов. При монтаже вантовых переходов, доступных для плавучих средств, для монтажа трубопроводов устраивают площадки, расставляемые по стзору перехода в пределах зеркала воды на минимально возможном расстоянии друг от друга (рис в). Несущие и ветровые канаты протаскивают с помощью временного тягового каната и лебедки в натянутом состоянии, чтобы они не соприкасались с водой, после чего их поднимают на пилоны. Монтаж, сварку и гидравлическое испытание подготовленной плети трубопровода выполняют на монтажной площадке, расположенной в створе перехода на берегу. Готовую плеть протаскивают с помощью лебедки или трактора и тягового каната. В зависимости от длины пролета и высоты берега плеть протаскивают по плавучим опорам или по опорным седлам пролетного строения.

13 - несущий трос;14 - катки;13 - протаскиваемая секция трубопровода;16 - катковая опора;17 - понтон с катковой опорой;18 - трос к лебедке

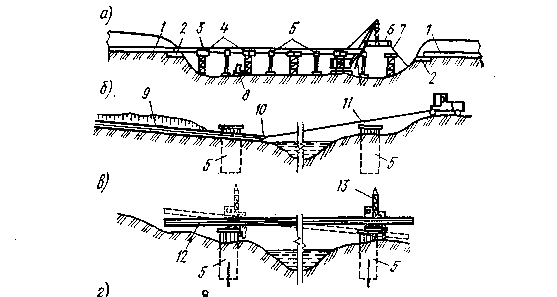

Балочные переходы монтируют в дна этапа: вначале устанавливают опоры, а затем надвпжкой или подъемом монтируют трубопровод. Если пролет превышает ПО м, устанавливают промежуточные опоры (рис а). При методе надвижки плети трубопровода на катках лебедками (тяговой и тормозной) надвигают на опоры. При устройстве однопролетных балочных переходов из одной секции или плети при доступном переходе для машин сборку, сварку и гидравлическое испытание плети ведут на дне препятствия. Если необходимо в таких условиях смонтировать многопролетный переход, то плети доставляют непосредственно к его опорам и затем кранами укладывают в проектное положение (рис а). При недоступности перехода для машин плети доставляют к месту монтажа по воде и затем монтируют плавучими кранами. Простейшие однопролетные балочные переходы через водные препятствия монтируют способом протаскивания (рис б) с последующим подъёмом и укладкой кранами на опоры (рис в).

/ - уложенный трубопровод; 2 - якорь;3 - монтажный стык;4, 5 - опоры (временные и постоянные);6 - монтажные элементы; 7 - оттяжки;8 - электросварочный агрегат;9 - протаскиваемая секция трубопровода;10- заглушка со скобой; // - трос к трактору или лебедке;12 - укладываемая секция трубопровода;

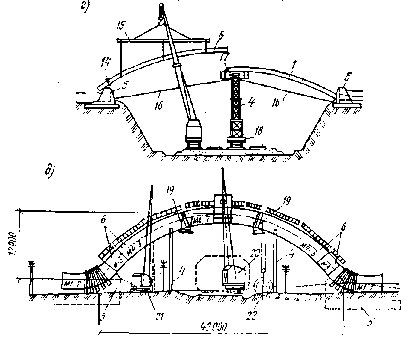

94 Арочные и висячие трубы надземных трубопроводов. Арочные переходы трубопроводов монтируют из укрупненных блоков - полуарок (рис г). Начинают монтаж с устройства береговых упоров с оставленными гнездами и забетонированными металлическими опорными рамами. Затем на специальных стендах готовят к подъему монтажные элементы (полуарки). При пересечении железнодорожных путей арочный переход монтируют железнодорожными кранами с использованием передвижной временной монтажной опоры (рис д).

/ - уложенный трубопровод; 4, 5 - опоры (временные и постоянные);6 - монтажные элементы;13 - автокран или трубоукладчик;14 - муфта с подпятником;15 - траверса;16 - растяжки;11 - опора с домкратом;18 - железнодорожная платформа с монтажной опорой;19 - бандажи для замыкания арки;20 - железнодорожный кран;21 - гусеничный кран;22 - площадка укрупнительной сборки секций; М1-2, М-3, М4-5, М6-7-6 - монтажные элементы арочного перехода

Висячие. Монтаж труб на пилоны осуществляют методом подъема или надвнжки. При обоих методах вначале устанавливают пилоны и массивные железобетонные якоря с прикрепленными к ним оттяжками. Затем монтируют стояки с компенсационными петлями трубопровода. Далее между пилонами на поплавках или временных опорах выкладывают плеть трубопровода. При монтаже трубопровода методом подъема плеть в проектное положение поднимают синхронно действующими на обоих пилонах полиспастами, после чего его соединяют с узлами подвесок и магистральным водоводом. При монтаже методом надвижки (рис б) между пилонами на блоках натягивают временный монтажный трос, а к трубопроводу, уложенному у одного из пилонов, крепят тяговый трос и через каждые 14... 15 м на жестких стойках - ролики. Оба троса перебрасывают через блоки на вершинах пилонов и крепят к тягачу на противоположном берегу. Затем двумя или четырьмя кранами-трубоукладчикамн подготовленную плеть трубопровода поднимают и подают так, чтобы она перемещалась к противоположному пилону, опираясь роликами на монтажный трос. Плети придают проектный прогиб, прикрепляют ее к подвескам шпонов и сваривают в одну нить с участками трубопровода по обе стороны перехода.

1 -

пилоны; 2

--

полиспасты; 3

- рабочий

канат с подвесками; 4

-

отводные блоки; 5

-

якорь; 6

- постоянные

опоры; 7 - лебедка с полиспастами; 8

-

подвесной трубопровод; 9

-

временная опора; 10

- блоки (ролики) на подвесках через

12...14 м; 11,

12 - тяговый

и монтажный тросы;

-

пилоны; 2

--

полиспасты; 3

- рабочий

канат с подвесками; 4

-

отводные блоки; 5

-

якорь; 6

- постоянные

опоры; 7 - лебедка с полиспастами; 8

-

подвесной трубопровод; 9

-

временная опора; 10

- блоки (ролики) на подвесках через

12...14 м; 11,

12 - тяговый

и монтажный тросы;