- •Кафедра «Производство строительных изделий и конструкций»

- •1. Введение

- •1.1. Общие сведения о вяжущих веществах, их значение для народного хозяйства

- •1.2. Краткие сведения о развитии производства вяжущих веществ

- •1.3. Классификация и номенклатура минеральных вяжущих материалов

- •2. Гипсовые и ангидритовые вяжущие

- •2.1. Сырье для производства гипсовых вяжущих

- •2.2. Дегидратация двуводного гипса и модификации водного и безводного СаSо4

- •2.3. Технология производства гипсовых вяжущих

- •2.4. Твердение гипсовых вяжущих

- •2.5. Свойства гипсовых вяжущих и их применение

- •2.6. Ангидритовые вяжущие вещества

- •3. Воздушная строительная известь

- •3.1. Разновидности строительной извести, ее состав

- •3.2. Сырьевые материалы для производства строительной воздушной извести

- •3.3. Технология производства строительной извести

- •3.4. Виды твердения воздушной строительной извести

- •3.5. Свойства строительной извести и ее применение

- •4. Магнезиальные вяжущие вещества

- •4.1. Сырье для производства магнезиальных вяжущих веществ

- •4.2. Производство каустического магнезита и каустического доломита

- •4.3. Твердение магнезиальных вяжущих веществ

- •4.4. Свойства магнезиальных вяжущих веществ

- •4.5. Применение магнезиальных вяжущих веществ

- •5. Гидравлическая известь

- •6. Портландцемент

- •6.1. Общая характеристика и вещественный состав портландцемента

- •6.2. Химический и минеральный состав клинкера

- •6.3. Сырьевые материалы для производства портландцемента

- •7. Технология производства портландцемента

- •7.1. Способы производства портландцемента

- •7.2. Добыча и транспортирование сырьевых материалов

- •7.3. Складирование сырья, добавок, топлива

- •7.4. Измельчение материалов и приготовление сырьевой смеси

- •7.5. Обжиг сырьевой смеси и получение клинкера

- •7.6. Помол клинкера и добавок и получение портландцемента

- •8. Физико-химические основы схватывания и твердения портландцемента. Структура цементного теста и камня

- •8.1. Взаимодействие цемента с водой и химический состав новообразований

- •8.2. Теория твердения портландцемента

- •8.3. Формирование структуры и свойств цементного теста

- •8.3. Структура цементного камня

- •10. Стойкость портландцемента к химической коррозии

- •11. Разновидностипортландцемента

- •11.1 Быстротвердеющий и высокопрочный портландцементы

- •11.2. Портландцемент с поверхностно-активными добавками

- •11.3. Сульфатостойкий портландцемент

- •11.4. Портландцемент с умеренной экзотермией

- •11.5. Портландцемент для дорожного строительства

- •11.5. Портландцемент для производства асбестоцементных изделий

- •11.6. Белый и цветные портландцементы

- •12. Многокомпонентные цементы с природными минеральными добавками

- •12.1. Активные минеральные добавки

- •12.2. Пуццолановый портландцемент

- •12.3. Известково-пуццолановое вяжущее вещество

- •12.4. Цементы с микронаполнителями

- •12.5. Композиционные гипсовые вяжущие

- •13. Шлаковые цементы

- •13.1. Шлаки и их свойства

- •13.2. Шлакопортландцемент

- •13.3. Извсстково-шлаковое вяжущее

- •13.4. Известково-зольное вяжущее

- •13.5. Сульфатно-шлаковые вяжущие

- •14. Цементы из специальных клинкеров

- •14.1. Глиноземистый цемент

- •14.2. Расширяющиеся и напрягающие цементы

- •14.3. Сверхбыстротвердеющие цементы

- •15. Органические вяжущие вещества

- •15.1. Полимерные вяжущие

- •15.2. Битумные и дегтевые вяжущие

- •15.3. Неорганические вяжущие с добавками полимерных веществ

7.4. Измельчение материалов и приготовление сырьевой смеси

Приготовление сырьевой смеси на цементных заводах включает дробление материала, его классификацию, тонкое измельчение (помол), корректировку состава смеси и ее гомогенизацию. Выбор конкретного варианта реализации каждой технологической операции и соответствующего оборудования определяется свойствами перерабатываемого сырья.

Дробление сырьевых материалов. Цель дробления —уменьшение размера кусков сырья до такой степени, при которой последующий их помол осуществляется с наименьшей затратой энергии. Обычно на дробление поступают куски карбонатного компонента размером 100—1000 мм, а глинистого — 50 — 500 мм. После дробления продукт не должен содержать фракций крупнее 25 мм. Однако для обеспечения экономичной работы мельниц рекомендуется загружать их материалом крупностью 8—10 мм. Для каждой мельницы существует оптимальная степень дробления, при которой суммарная стоимость дробления и помола минимальна.

Используемое для дробления оборудование по способу измельчения материалов разделяют: на раздавливающее с периодическим нажатием дробящих поверхностей — дробилки щековые и конусные; раздавливающее с непрерывным нажатием дробящих поверхностей — дробилки валковые; ударного действия — дробилки молотковые и ударные.

Большие объемы перерабатываемого сырья обусловливают необходимость установки мощного дробильного оборудования. Эффективность его работы характеризуется степенью измельчения материалов. Наибольшая степень измельчения в дробилках ударного действия 10 — 20. Однако существующие конструкции дробилок не обеспечивают необходимой степени измельчения твердого кускового материала при однократном прохождении его через дробилку, поэтому применяют двух- или трехступенчатые схемы дробления. Выбор конкретной схемы дробления и типа дробильного оборудования производят с учетом свойств исходного сырья, добиваясь максимального выхода качественного дробленого материала.

Эффективность дробления повышается при многоступенчатом дроблении с применением классификаторов (виброгрохотов). Они позволяют отделить материал, который может быть направлен сразу на следующую стадию дробления. В результате на второй и третьей стадии дробления используют агрегаты меньшей производительности, что снижает расход энергии и повышает однородность дробленого продукта. Чем меньше размеры зерен материала и больше его однородность, тем лучше показатели работы дробилок. Однако установка виброгрохотов усложняет схему и снижает коэффициент использования оборудования.

Как правило, дробление сырья производят в стационарных установках на заводе. Однако в последнее время стали шире применять передвижные дробильные установки. Совершенствование конструкции шасси и ходовой части позволило использовать в передвижных дробильных установках крупное технологическое оборудование с широким диапазоном размеров приемных отверстий дробилок, обеспечивающее переработку пород, добываемых в карьере взрывным способом. Такие агрегаты устанавливают непосредственно в забое карьера, благодаря чему устраняется необходимость в крупных транспортных средствах для перевозки породы. При проведении взрывов агрегат первичного дробления из забоя удаляют. Плотные породы на первичном агрегате перерабатывают в щековых дробилках. Материал подают конвейером, пластинчатым или вибрационным питателем. Длинный пластинчатый питатель является передвижным агрегатом и позволяет проводить загрузку самосвалом или погрузчиком на уровне земли. Короткий пластинчатый питатель устанавливают на агрегате первичного дробления. Для его загрузки используют экскаватор.

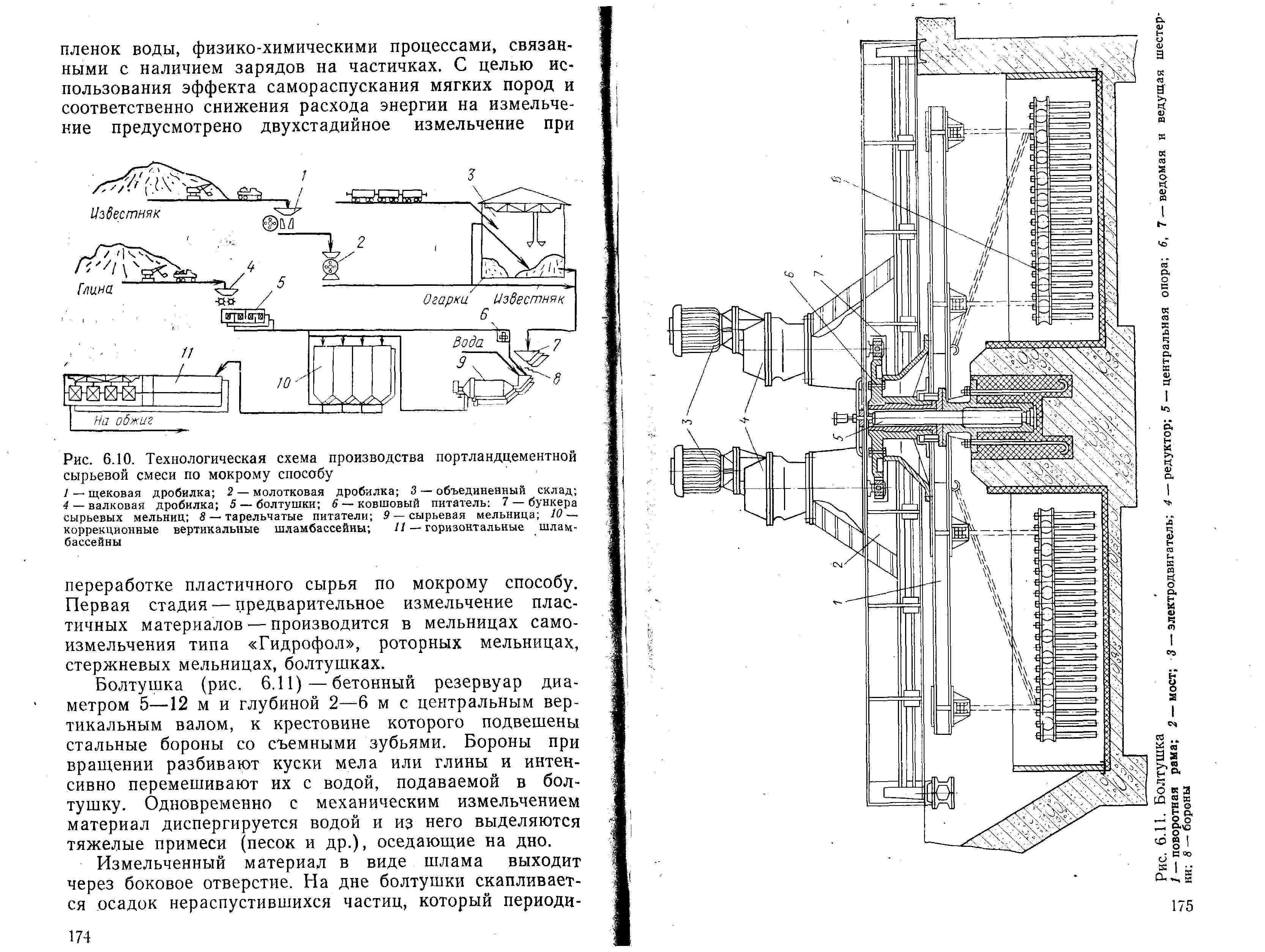

Приготовление сырьевой смеси по мокрому способу. Наиболее распространенная технологическая схема действующих заводов мокрого способа производства представлена на рисунке. При использовании чаще всего применяемых видов сырья — твердого карбонатного и мягкого глинистого — поступающий из карьера известняк с размерами кусков до 1 м подвергают двухстадийному дроблению с доведением размера кусков до 8—10 мм и направляют в мельницу. Поступающую из карьера глину с размерами кусков до 500 мм измельчают в валковых дробилках до кусков размером 100 мм, затем размучивают в болтушках. Получаемый глиняный шлам с влажностью 60—70 % размалывают совместно с дробленым известняком в сырьевой мельнице. После этого корректируют состав шлама до заданных характеристик в вертикальных шлам-бассейнах и перекачивают в запасные горизонтальные бассейны, где он хранится до подачи в печь.

Технологическая схема производства портландцементной сырьевой смеси по мокрому способу

1 — щековая дробилка; 2 — молотковая дробилка; 3 — объединенный склад; 4 — валковая дробилка; 5 — болтушки; 6 — ковшовый питатель: 7 — бункера сырьевых мельниц; 8 — тарельчатые питатели; 9 — сырьевая мельница; 10 — коррекционные вертикальные шламбассейны; 11 — горизонтальные шлам-бассейны

Тонкость помола и гомогенность сырьевых смесей— важнейшие факторы, влияющие на клинкерообразование. Повышение тонкости помола позволяет увеличить поверхностную энергию частиц за счет разрыва химических связей, роста дефектности кристаллов и площади контакта между частицами, ускорить растворение частиц в расплаве. Достаточно реакционноспособны лишь зерна компонентов размером менее 100—120 мкм. В то же время сырьевая смесь должна быть полидисперсной. Это обеспечивает более равномерное протекание реакций минералообразования, так как зерна различной крупности вступают во взаимодействие в разное время. Обжиг оптимальных, по гранулометрии и однородных сырьевых смесей завершается при температуpax на 30—50°С ниже.

Предварительное измельчение сырья.Ряд сырьевых материалов, перерабатываемых мокрым способом (мел, глина), диспергируются в воде при перемешивании, образуя водные суспензии — шламы. Это объясняется механическим разрушением конгломератов природных тонкодисперсных частиц, расклинивающим действием пленок воды, физико-химическими процессами, связанными с наличием зарядов на частичках. С целью использования эффекта самораспускания мягких пород и соответственно снижения расхода энергии на измельчение предусмотрено двухстадийное измельчение при переработке пластичного сырья по мокрому способу. Первая стадия — предварительное измельчение пластичных материалов — производится в мельницах самоизмельчения типа «Гидрофол», роторных мельницах, стержневых мельницах, болтушках.

Болтушка — бетонный резервуар диаметром 5—12 м и глубиной 2—6 м с центральным вертикальным валом, к крестовине которого подвешены стальные бороны со съемными зубьями. Бороны при вращении разбивают куски мела или глины и интенсивно перемешивают их с водой, подаваемой в болтушку. Одновременно с механическим измельчением материал диспергируется водой и из него выделяются тяжелые примеси (песок и др.), оседающие на дно.

Измельченный материал в виде шлама выходит через боковое отверстие. На дне болтушки скапливается осадок нераспустившихся частиц, который периодически удаляют. Влажность глиняного шлама, приготовленного в болтушке, составляет обычно 60—70 %, а мелового — 40—50 %. Производительность болтушки увеличивается с ростом частоты вращения вала и уменьшением размеров размучиваемых кусков материала. Частота вращения борон 7—12 мин-1, и она зависит от диаметра бассейна. Основной недостаток болтушек — низкая производительность, и поэтому на современных мощных цементных заводах размещение болтушек связано с потребностью в больших производственных площадях. В связи с этим на современных мощных заводах болтушки могут проектироваться только в тех случаях, когда применение других агрегатов предварительного измельчения нецелесообразно. Однако на действующих предприятиях мокрого способа этот агрегат пока самый распространенный.

Эффективными и менее громоздкими аппаратами для измельчения мягких материалов являются роторные мельницы или мельницы-мешалки, в горизонтальном металлическом барабане которых вращается быстроходный ротор с билами со скоростью 300—400 мин-1. Куски материалов, находясь в воде, перемешиваются, измельчаются при соударении и взаимном трении, а также при ударе о металлическую поверхность корпуса и бил ротора. Роторные мельницы по сравнению с болтушками при сравнительно низком расходе электроэнергии на измельчение имеют в несколько десятков раз большую производительность (до 400 т/ч). Роторные мельницы устанавливают, в частности, на передвижных комбайнах при переработке сырья непосредственно в карьере. Однако из-за быстрого износа ротора широкого распространения они не получили.

При мокром помоле материалов средней твердости (например, известняков) используют также стержневые мельницы, в которых мелющими телами являются стержни диаметром 130, 120 и 100 мм, длиной на 100—150 мм короче камеры. Продукт, выходящий из такой мельницы, по сравнению с продуктом, выдаваемым обычной шаровой мельницей, имеет более равномерный зерновой состав. Кроме того, повышается производительность мельницы и снижается расход электроэнергии.

Перспективным направлением в развитии техники измельчения сырья является применение каскадных мельниц, в которых помол материалов осуществляется без мелющих тел — по принципу самоизмельчения. Мельница представляет собой короткий полый вращающийся барабан большого диаметра, закрытый с двух сторон торцовыми стенками с цапфами. Внутренняя полость барабана футерована бронеплитами с лопастями-подъемниками из износостойкого материала. Материал поступает в мельницу через пустотелую цапфу, отбрасывается при вращении барабана к периферии на лопасти, поднимается ими и вновь падает вниз. Степень заполнения мельниц самоизмельчения материалом составляет 20—34 %. Размол происходит за счет ударов материала о лопасти и соударения размалываемых кусков. Для усиления размалывающего эффекта в мельницу можно загружать небольшое количество стальных шаров (5—6 % внутреннего объема мельницы). Эффективность процесса самоизмельчения определяется максимальной крупностью кусков исходного материала и соотношением крупных и мелких фракций. Оптимальная крупность подаваемого в мельницу материала зависит от ее диаметра и частоты вращения. Куски известняка, подаваемого в мельницу с диаметром 7 м, должны иметь размер 350-450 мм, мела – 500-800 мм.

Основные преимущества мельниц самоизмельчения состоят в отсутствии мелющих тел и связанных с ними догрузок, перегрузок и сортировки; совмещении стадий среднего и тонкого дробления и предварительного измельчения в одном аппарате; снижении численности обслуживающего персонала; большой производительности и малых удельных затратах электроэнергии. Себестоимость измельчения материалов в мельницах самоизмельчения на 20—25 % ниже, чем в шаровых. Установка первой мельницы «Гидрофол» отечественного производства производительностью 500 т/ч позволила высвободить две сырьевые мельницы, пять болтушек, три валковые дробилки и сократить численность персонала сырьевого цеха на 25 человек. Однако мельницы самоизмельчения не обеспечивают полного размола материала, и он должен поступать на доизмельчение в шаровую мельницу.

Целесообразно предварительное измельчение мягкого сырья мокрым способом производить непосредственно на карьерах и перекачивать на завод насосами грубомолотый шлам. Это возможно, например, при использовании специальных комбайнов, конструируемых на базе роторного экскаватора, на котором монтируют две быстроходные мельницы-мешалки для приготовления шлама и насосную установку. Комбайн имеет гусеничный ход, перерабатывает мела 300—350 т/ч (по сухому веществу) и осуществляет гидротранспорт готового шлама.

Роторный экскаватор производительностью до 1000 м3/ч может также работать в комплексе с самоходным агрегатом для приготовления и гидротранспортирования сырья, имеющим ходовое оборудование гусеничного типа, надстройку, ленточный конвейер и трубопроводы. С помощью гусеничного хода достигаются хорошая проходимость агрегата, значительное тяговое усиление и надежность в эксплуатации. Синхронные перемещения с роторным экскаватором совершаются со скоростью 400 м/ч. Производительность передвижного комплекса до 700—800 т/ч. Он обеспечивает непрерывность технологического процесса и создает предпосылки для внедрения автоматического управления оборудованием с выполнением производственных процессов в забое без постоянного присутствия рабочих.

Классификация шламов.Хотя при предварительном измельчении в шламе остаются крупные зерна, большая его часть достигает заданной дисперсности. Если отделить тонкомолотые составляющие и на домол направить только недоизмельченные зерна, можно значительно снизить расход электроэнергии. Для этого грубомолотый шлам пропускают через гидроклассификатор шлама: вибросито, дуговой грохот, гидроциклон. Выбор типа классификатора определяется свойствами перерабатываемого материала и требованиями к готовому шламу. Чаще всего в качестве классифицирующих устройств используют плоские наклонные сита с электрическими вибрационными механизмами. Их сетки готовят из износоустойчивой нержавеющей стальной проволоки.

В дуговых грохотах основной рабочей частью являются металлические колосники, образующие вогнутую поверхность. В этих установках нет вибраторов. Процесс классификации интенсифицируется подачей шлама на поверхность грохота по касательной под напором 0,15—0,17 МПа. Агрегат отличается компактностью и высокой удельной производительностью.

Гидроциклоны просты по конструкции, высокопроизводительны, легко автоматизируются. Гидроциклон включает верхнюю цилиндрическую и нижнюю коническую часть, а также патрубок для отвода готового продукта. Шлам нагнетается в гидроциклон тангенциально по касательной. При ударе струи о цилиндрическую часть циклона образуется завихряющийся поток, из которого центробежной силой выделяются крупные зерна. По внутренней поверхности конуса они перемещаются вниз и идут на домол. Освобожденный от крупки шлам удаляется из гидроциклона через верхний патрубок. Необходимо иметь в виду, что при классификации шламов в гидроциклонах получаемые продукты имеют разный состав и влажность. Поэтому после домола грубых фракций они должны быть смешаны с остальным шламом.

Установка гидроклассификаторов в замкнутом цикле помола, например с мельницей 3,2х8,5 м, позволяет увеличить производительность агрегата на 40—50 % по сравнению с открытым циклом (до 150—200 т/ч) при снижении удельного расхода электроэнергии и мелющих тел на 30—35 % и улучшении гранулометрии готового продукта.

Тонкое измельчение сырьевых материалов.Основным агрегатом тонкого измельчения в цементной промышленности является шаровая (трубная) мельница, отличающаяся простотой конструкции, надежностью и удобством эксплуатации и гарантирующая высокую степень измельчения. Длина трубных мельниц в 3—6 раз превышает их диаметр. Шаровые мельницы по конструкции не отличаются от трубных, но их длина не более чем в два раза превышает диаметр.

При приготовлении сырьевых смесей шаровая мельница выполняет одновременно несколько функций. В ней происходят доизмельчение нераспустившихся включений мягкого компонента, измельчение зерен твердого компонента и получение из нескольких разнородных компонентов однородной шихты постоянного состава. Мельница работает непрерывно. Скорость загрузки материала в нее должна быть равна скорости разгрузки готового продукта. Чем больше будет подано в мельницу материала, тем выше ее производительность. Однако при этом время прохождения материала через мельницу сокращается, и помол будет грубее. Мельницы должны иметь такую длину, которая обеспечивала бы необходимое время пребывания материала в мельнице и соответствующую тонкость помола, т. е. 10—14 м. Материал движется по мельнице в течение 20—30 мин со скоростью около 0,5 м/мин.

В зависимости от частоты вращения барабана мельницы различают два основных режима ее работы: при малой частоте — каскадный, при большой — водопадный. При каскадном режиме мелющие тела перекатываются, и находящийся в мельнице материал измельчается под действием раздавливающих и истирающих усилий. В водопадном режиме шары внешнего ряда поднимаются на определенную высоту, затем отрываются от корпуса и падают, описывая параболическую кривую. В точке падения шара материал измельчается под действием ударных усилий. При вращении мельницы часть шаров работает в каскадном режиме, часть — в водопадном. Считается, что дробящая загрузка в мельнице оптимальна, если угол отрыва внешнего ряда мелющих тел 54 °40' (~ 0,92 рад).

Размер шаров, загружаемых в мельницу, принимают в зависимости от прочности и размера кусков размалываемого материала. Кинетической энергии шара должно быть достаточно для разрушения измельчаемых частиц. Она пропорциональна диаметру мельницы и кубу диаметра мелющего тела. Поэтому диаметр максимального шара в шаровой загрузке должен соответствовать максимальному размеру куска измельчаемого материала. Для выполнения этого условия мельницу разделяют дырчатыми перегородками на камеры.

В первую камеру поступают крупные куски материалов, для разрушения которых необходима большая сила удара. Поэтому эту камеру загружают шарами большого диаметра (60—110 мм), массой 5—6 кг каждый. Во вторую камеру материал поступает уже в виде крупки, для измельчения которой не требуется большой силы удара, но ударов должно быть больше, так как стало больше число зерен. В связи с этим вторую камеру загружают шарами меньшего диаметра —30—60 мм. В следующие камеры поступает тонкодисперсный продукт, и его нужно доизмельчать истиранием, поэтому их загружают обычно стальными цилиндрами (цильпебсами), имеющими длину 25—40 мм и диаметр 16—25 мм. Истирающая площадь цильпебса в несколько раз больше, чем истирающая площадь шаров того же диаметра, так как шары соприкасаются в одной точке, а цилиндры — по образующей линии.

Значительное отклонение от оптимальных размеров шаров снижает производительность мельниц. Использование слишком мелких шаров приводит к наличию в размалываемом материале недоизмельченных зерен, применение слишком крупных шаров снижает удельную поверхность размолотого продукта.

Применяют также двухкамерные мельницы с комбинированной загрузкой: первой камеры мелющими стержнями и второй — шарами. Такие мельницы позволяют снизить удельный расход электроэнергии и мелющих тел. Производительность мельниц с комбинированной загрузкой на 10—20 % выше производительности мельниц с шаровой загрузкой.

Чтобы предохранить барабан мельницы и днище от преждевременного износа, их футеруют стальными или чугунными плитами. Каждая плита крепится одним-двумя болтами. Бронеплиты в процессе помола вибрируют. Вибрация передается корпусу мельницы, который становится источником шума. Интенсивность шума зависит от степени загрузки мельницы мелющими телами и материалом.

В последние годы для футеровки шаровых мельниц мокрого помола стали применять резину, отличающуюся от обычной повышенной упругостью, высоким сопротивлением трению и удару. Кроме снижения шума резиновые броневые плиты имеют и другие преимущества перед стальной футеровкой: в 2—3 раза снижается износ, на 25 % уменьшается стоимость футеровки, на 85 % сокращается ее масса.

Разжижение шламов.Выходящий из мельниц сырьевой шлам имеет влажность 30—50 %. В производственных условиях минимальная влажность шлама лимитируется его текучестью, обеспечивающей его перекачку по трубопроводам. Большой диапазон содержания влаги в шламах обусловлен как производственными особенностями, например уклоном подмельничных желобов, типом насосов, так и физико-химическими его свойствами. Чем больше влажность шлама, тем выше его текучесть и тем легче осуществляются его гомогенизация, перемешивание, транспортирование. Однако, добиваясь максимальной текучести шлама, необходимо одновременно стремиться к снижению его влажности, так как повышение влажности шлама на 1 % снижает производительность печи примерно на 1,5 % и соответственно на 1 % увеличивает расход топлива. Наиболее эффективный метод снижения влажности шламов при сохранении их текучести — введение в их состав добавок (разжижителей). Это могут быть щелочные электролиты (сода, жидкое стекло, полифосфаты натрия и т. д.) либо органические ПАВ — производные лигносульфоновой, гумминовой кислоты (торфяные и углесодержащие вытяжки), также фенолы, амины, танниды и др. Кроме того, используют комбинированные добавки, включающие неорганические и органические вещества.

Эффективность действия разжижителей зависит от их вида, а также от состава и физико-химических свойств шлама. Для каждого шлама подбор разжижителя и его дозировки определяется опытным путем. Введение в шлам 0,1—0,3 % неорганических электролитов позволяет снизить влажность шлама на 3—7 %. Однако щелочи интенсифицируют диспергирование глинистых минералов, в результате шлам загустевает. Неорганические разжижители обладают ярко выраженным избирательным действием. Разжижая один шлам, они не действуют на другой.

Действие органических добавок более универсально, меньше зависит от состава разжижаемого шлама. ПАВ, адсорбируясь на поверхности частиц, образуют защитную пленку. Одновременно часть молекул воды вытесняется с поверхности вещества. Водные прослойки между зернами становятся толще, и подвижность шлама растет либо сохраняется постоянной при снижении влажности шлама. По технологическим и технико-экономическим показателям из органических разжижителей наиболее перспективной добавкой является сульфитно-дрожжевая бражка (СДБ), получаемая переработкой сульфитных щелоков — отхода целлюлозных заводов. Она позволяет снизить влажность большинства шламов в среднем на 3—4 % при сохранении постоянной текучести, что, в свою очередь, дает возможность сократить расход теплоты на сушку на 212—356 кДж/кг клинкера. Производительность печи повышается при этом на 3— 5 % и примерно на столько же сокращается удельный расход топлива. Использование разжижителей шлама — наиболее простой путь экономии топливно-энергетических ресурсов предприятиями с мокрым способом производства портландцемента.

Корректирование, гомогенизация и хранение шламов.Для эффективной работы печных агрегатов необходимо подавать на обжиг сырьевую смесь оптимального и постоянного химического состава. От этого зависят производительность печи, удельный расход теплоты на обжиг, срок службы футеровки. Оптимальный состав сырьевой смеси гарантирует наилучшие технологические ее свойства (минимальную влажность шлама, хорошую спекаемость клинкера и т. д.), получение портландцемента высокого качества, а также снижение его стоимости.

При приготовлении шихты возникают неизбежные колебания её химического состава из-за неоднородности сырьевых компонентов и погрешностей в их дозировании. Поэтому перед обжигом сырьевой смеси состав ее необходимо тщательно откорректировать до заданных характеристик по результатам химического анализа. После корректировки производится гомогенизация состава шлама путем интенсивного его перемешивания механическим и пневматическим способами. В последнем случае расход энергии выше, но при больших массах шламов только этот способ дает хорошее качество перемешивания. Это очень важная технологическая операция. Расходы на гомогенизацию сырьевой смеси составляют при производстве цемента 10—15 % всех расходов. Это вторая по значимости статья расходов после расходов на обжиг.

Возможны два варианта корректирования: порционное и поточное. При порционном заранее готовят корректирующие шламы с заведомо более низким или более высоким содержанием СаСО3по сравнению с.основной сырьевой смесью. Основную и корректирующие смеси подают в специально предназначенные для этого емкости, устанавливают состав каждой из них и направляют в определенном соотношении в третью емкость, где тщательно перемешивают. Порционное корректирование производят в вертикальных шламбассейнах – железобетонных или металлических объемом 400— 1000 м3. Шлам в них перемешивают пневматическим способом. При выпуске сжатого воздуха в бассейн его пузырьки, вырываясь из трубы, энергично перемешивают шлам.

При относительно небольших колебаниях состава можно сливать основной и корректирующий шлам в горизонтальный бассейн и перемешивать их механическим способом. Чаще основной шлам из вертикального шламбассейна и корректирующий шлам из другого вертикального бассейна перекачивают в третий вертикальный шламбассейн и интенсивно перемешивают сжатым воздухом, затем определяют химический состав шлама. И только в том случае, если он соответствует расчетному, готовый шлам сливают в горизонтальный бассейн. Этот способ позволяет более точно регулировать химический состав шлама, но он требует большего расхода электроэнергии.

На современных мощных заводах порционное корректирование обусловливает резкое увеличение его длительности, рост объемов корректировочных емкостей и расхода электроэнергии. Поэтому цементная промышленность постепенно переходит на поточную технологию приготовления сырьевых смесей, при которой их корректируют непосредственно в процессе изготовления. Возможны два способа поточного приготовления сырьевого шлама. По первому способу готовят два промежуточных шлама с повышенным и пониженным титром. Два предварительно измельченных промежуточных шлама — один с титром на 4—5 % ниже, второй на 4—5 % выше нормального — пропускают через бассейны — усреднители большой емкости и после проверки их состава подают в необходимом соотношении на домол в сырьевые мельницы, куда одновременно дозируют и корректирующие добавки. Тонкодисперсный шлам насосами перекачивается в горизонтальный бассейн, где тщательно перемешивается. Готовый шлам, отвечающий заданным характеристикам, насосами по шламопроводу поступает в питатели вращающихся печей. Дозировка сырьевых компонентов для приготовления промежуточных шламов, а также их соотношение при поступлении в сырьевые мельницы систематически уточняют по результатам ускоренного анализа проб шламов.

Второй способ поточного приготовления шлама возможен только при стабильном составе сырья, предварительном усреднении его на складе и при дозировании сырьевых компонентов на помол по массе. В этом случае ограничиваются приготовлением одного шлама, который близок по составу к готовому шламу и требует лишь небольшого корректирования. Корректирование производят в горизонтальных бассейнах путем подачи в них непосредственно из мельниц шлама корректирующего состава. Состав последнего определяют по данным систематического анализа проб основного шлама. В бассейне происходит интенсивное перемешивание шлама и усреднение его со'става.

Горизонтальные шламбассейны позволяют хранить необходимый запас шлама. Они бывают прямоугольной или круглой формы, имеют значительно большую вместимость, чем вертикальные. Установленные в них смесители перемешивают шлам механическим и пневматическим способами. Для этой цели вдоль бассейна (при прямоугольной форме) или по кругу его (при круглой) на рельсах движется смеситель с вращающимися траверсами. На фермах смесителя смонтирован компрессор, который по воздухопроводам, проложенным по вертикальным направляющим, подает воздух в нижнюю траверсу под давлением 0,15—0,2 МПа. Происходит одновременное пневматическое и механическое перемешивание, гарантирующее полную гомогенизацию шлама. Легче и лучше перемешивание осуществляется в круглых шламбассейнах. Вместимость горизонтальных шламбассейнов 8000—20000 м3. Как правило, рекомендуется применять крупные резервуары.

Точность и оперативность корректирования состава шлама зависят также от выбора показателя, по которому производится корректирование. Состав сырьевой смеси можно корректировать по титру, заданному коэффициенту насыщения или одновременно по КН и одному из модулей. По титру корректируют сырьевые смеси, приготовляемые из достаточно однородных по составу сырьевых компонентов.

При корректировании по коэффициенту насыщения основной сырьевой шлам готовят с пониженным КН по сравнению с расчетным и пониженным титром на 0,5— 1 %. Корректирующий шлам готовят с повышенным КН. Соотношение корректируемого и корректирующего шламов (по массе) определяют по формулам.

В тех случаях, когда необходимо достижение определенных значений КН и одного из модулей сырьевой смеси, корректируют по соответствующим показателям. Как правило, такое сложное корректирование требует ввода корректирующей добавки.

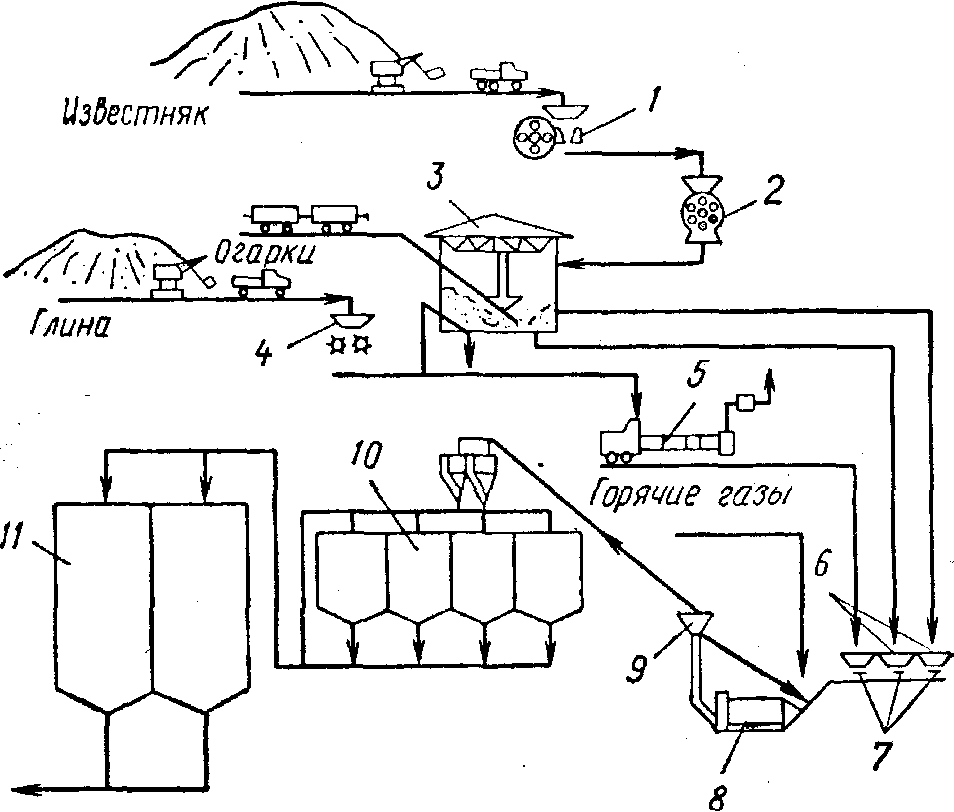

Приготовление сырьевой смеси по сухому способу. На рисунке представлен один из вариантов технологической схемы приготовления сырьевой смеси сухим способом. Известняк после двухстадийного дробления в щековой и молотковой дробилках, глину после дробления в валковой дробилке и огарки — все вместе подают на помол в шаровую мельницу. Глину предварительно подсушивают в сушильном барабане. Полученную сухую сырьевую муку транспортируют в смесительные силосы, где ее корректируют и перемешивают с помощью сжатого воздуха. Затем сырьевую муку подают на обжиг. Последовательность технологических операций при сухом и мокром способах одинакова. Однако реализуются они по-разному и, кроме того, при сухом способе подготовки появляется дополнительная операция — сушка.

Сушка.Большинство видов портландцементного сырья имеет влажность 5—20 %. Размалываться сухим способом могут материалы с влажностью не более 1 %. При более высокой влажности происходит налипание измельчаемого продукта на стенки мельницы. Поэтому цель сушки — подготовить сырье к помолу, обеспечить нормальные условия работы мельницы. Выбор способа и, режима сушки сырьевых материалов зависит от их физических свойств, гранулометрического состава, начальной и конечной влажности. Сушка может производиться как в отдельных аппаратах, так и совместно с измельчением сырья.

При измельчении пластичных налипающих пород с содержанием влаги до 25—30 % целесообразно совмещение процессов сушки и дробления. Дробилки-сушилки — это дробилки ударно-отражательного действия, приспособленные для приема горячих газов (отходящих печных или из специальной топки). В них можно перерабатывать материалы с исходной влажностью до 25 %, крупностью до 750 мм. К загрузочному устройству влажный материал подают пластинчатым питателем. Ножевой барабан измельчает крупные куски материала и распределяет его по всей ширине питателя. Ссыпаясь с пластинчатого конвейера, материал падает на молотковый барабан мельницы через смесительную камеру, в которую поступают горячие дымовые газы. В результате интенсивного теплообмена поверхность кусков материала подсушивается и предотвращается их слипание. Материал измельчается молотками и отбрасывается на отражательную плиту. Подсушиваясь в потоке горячих газов, частицы материала продолжают измельчаться в результате соударений с отражательной плитой и друг с другом. Измельченные частицы выносятся потоком газов из мельницы, а крупные частицы снова падают вниз и доизмельчаются за счет повторного соударения с молотками мельницы. Для каждого измельчаемого материала подбираются соответствующая скорость молотков и воздушного потока, размер и расположение отражательной плиты. Обычно продукт дробления имеет влажность около 1 % и небольшое число частиц крупнее 1 мм. Как правило, горячие газы поступают в дробилку из теплообменника — подогревателя печи; температура их на входе менее 400° С. Однако для очень влажных и липких материалов требуется температура до 800 °С. В этих случаях дробилку-сушилку снабжают горячими газами из вспомогательной топки.

На

обжиг

Технологическая схема подготовки портландцементной сырьевой смеси по сухому способу

1 — щековая дробилка; 2 — молотковая дробилка; 3 — склад: 4 — валковая дробилка; 5 — сушильный барабан; 6 — бункера сырьевых мельниц; 7 — тарельчатые питатели; 8 — шаровая мельница; 9 — сепаратор; 10— коррекционные силосы; 11 — запасные силосы

Широкое распространение в цементной промышленности получили сушильные барабаны. В зависимости от заданного режима сушки применяют как противоточные, так и прямоточные барабаны. В противоточных газы и материал движутся навстречу друг другу, а в прямоточных — в одном направлении. Топочные газы, получаемые сжиганием твердого, жидкого или газообразного топлива, смешиваются с холодным воздухом до получения температуры сушильного агента 500— 950 °С. Температура отходящих из барабана газов 100—120° С, а высушенного материала —80—100 °С,

Пластичное сырье (глину, суглинки) сушат в основном в прямоточных сушилках, где воздействие горячих газов на влажный материал предотвращает его налипание у входа в сушилку. При сушке пластичных материалов в противоточных сушилках приходится заметно снижать скорость подачи материала в сушильный барабан, что соответственно снижает его производительность. Для улучшения теплообмена между газами и материалом на внутренней поверхности барабана закрепляют лопасти, полки и другие устройства, заставляющие высушиваемый материал пересыпаться. Применяют также ячейковые внутрибарабанные устройства, которые разделяют сечение барабана на ряд ячеек, что приводит к увеличению поверхности теплообмена и более полному контакту материала е горячими газами при вращении барабана. Одновременно уменьшается пылевыделение. Обычно степень заполнения материалом сушильных барабанов с пересыпными устройствами составляет 12—15 %, у барабанов с ячейковыми устройствами она выше — от 25 до 30 %. Более высокая степень заполнения материалом обеспечивает при одинаковых размерах сушилок повышение производительности на 30—50 %.

В цементной промышленности эксплуатируются сушильные барабаны размерами, м: 2,2х14; 2,6х18; 2,8х20; 3х21 и др. Производительность сушильных барабанов по сухому веществу в зависимости от их размеров и типа высушиваемого материала колеблется от 8 до 70 т/ч, по количеству испаряемой влаги — от 1800 до 18 000 кг/ч; расход теплоты на сушку материала составляет 4,6—5 МДж/кг при теоретическом расходе теплоты на испарение 1 кг воды 2,69 МДж. Остальное количество теплоты теряется с отходящими газами и с нагретым материалом, а также лучеиспусканием. Основные недостатки сушильных барабанов — высокая металлоемкость и низкий коэффициент использования теплоты.

Сушку невязких материалов целесообразно производить во взвешенном состоянии, например в вихревых сушилках. В стальном корпусе, футерованном внутри огнеупором, вращаются два вала с лопастями. Высушиваемый материал попадает на быстро вращающиеся лопасти и разбрасывается по внутреннему пространству сушилки. Сушильный агент, поступающий через патрубок, омывает зерна материала и сушит их во взвешенном состоянии. Отработанные газы удаляются в пылеуловители, а затем в атмосферу. Высушенный материал выгружается из сушилки через клапанные затворы. В качестве сушильного агента используют горячий воздух из воздухоподогревателей и колосниковых клинкерных холодильников или отходящие газы вращающихся печей. Температура газов, поступающих в сушилку, не должна превышать 600 °С. Вихревые сушилки более экономичны и компактны по сравнению с сушильными барабанами, их производительность в 2—3 раза выше. Так, за 1 ч в 1 м3сушильного пространства вихревой сушилки испаряется 125— 150 кг воды, а в сушильных барабанах — не более 50— 60 кг. Однако в вихревых сушилках можно сушить только сыпучие материалы, не налипающие на лопасти вала и футеровку. Их недостатки — большой пылевынос и быстрый износ.

В последние годы широко применяют аэросушллки с сушкой материала в кипящем слое. Аэрофонтанная сушилка позволяет интенсифицировать процесс сушки за счет увеличения поверхности теплообмена и повышения температуры сушильного агента до 1300— 1500 °С, обеспечивающих рост производительности установки и уменьшение ее габаритов. Материал высушивается в вертикальном реакторе в псевдоожиженном (кипящем) слое. Напор газового потока должен быть достаточен для создания псевдоожиженного слоя толщиной 500—600 мм. Вновь поступающие порции материала вытесняют подсушенный продукт вниз, в зону более высоких температур. Затем последний через течку попадает на конвейер. Газы, отдавшие теплоту материалу в кипящем слое, через реактор попадают в воздушно-проходной сепаратор. Здесь выделяются крупные частицы пыли, а затем газы окончательно обеспыливаются в циклонах. Аэрофонтанные сушилки отличаются высокой производительностью (50—70 т/ч по сухому материалу) при удельном паронапряжении 250—300 кг/(м3-ч) и удельном расходе теплоты на сушку 4,2 МДж/кг. Кроме того, они в 50 раз менее металлоемки, чем сушильные барабаны, просты по конструкции, легко автоматизируются.

В сушильных установках с русловым кипящим слоем сушке подвергают шлак с размером кусков до 50 мм и влажностью до 25 %. Шлак равномерно распределяется на незначительно наклоненной решетке слоем высотой до 300 мм. Поток дымовых газов с температурой до 1100°С из топки подается под решетку. Напор потока обеспечивает перевод слоя шлака в кипящее состояние, его сушку и перемещение к разгрузочной топке. Сухой шлак с влажностью не более 2 % поступает на ленточный конвейер, а отработанный запыленный газ направляется на очистку.

При разработке технологической схемы в каждом отдельном случае должна быть решена целесообразность предварительной сушки сырья в особом аппарате либо совмещения помола и сушки. При совмещении с помолом сушка идет более интенсивно, так как увеличивается поверхность соприкосновения горячего газа с размолотым материалом, а также используется теплота мелющих тел и броневых плит, нагревающихся при помоле.

Тонкое измельчение сухих сырьевых смесей. Помол портландцементных сухих смесей происходит в таких же трубных мельницах, какие используются при мокром измельчении. Однако сухое измельчение протекает труднее. Расход энергии на единицу массы размалываемого материала при сухом способе на 30 % выше, чем при мокром. Кроме того, при сухом помоле сырья из мельницы необходимо удалять тонкодисперсные частицы путем отсоса запыленного воздуха. Если этого не делать, то налипающие на мелющие тела и футеровку мельчайшие зерна амортизируют удары мелющих тел и затрудняют измельчение. Третья особенность сухого помола — совмещение процессов размола и сушки, что позволяет упростить технологическую схему, снизить капитальные затраты и расход электроэнергии.

Измельчение сырьевых материалов может производиться по открытому или замкнутому циклу. При открытом цикле материал проходит через мельницу один раз и поступает на дальнейшую переработку. Такая схема эксплуатируется на ряде старых цементных предприятий, но не может быть использована на новых, так как не обеспечивает необходимой тонкости помола сырья. Сырьевая смесь высокого качества может быть получена только при замкнутом цикле измельчения, когда после прохождения мельницы продукт классифицируется в сепараторе на тонкую и грубую фракцию с возвратом последней на доизмельчение. При замкнутом цикле повышается расход энергии на вспомогательные операции, однако это единственный путь получения высокой тонкости помола сырья.

По нормам технологического проектирования цементных заводов предусмотрены следующие возможные варианты сухого помола сырьевой смеси:

а) одностадийный в замкнутом цикле в мельницах с воздушно-проходными сепараторами и одновременной сушкой;

б) одностадийный в замкнутом цикле в мельницах с сушкой и центробежным проходным или центробежным циркуляционным сепаратором;

в) двухстадийный с применением на первой стадии мельниц самоизмельчения типа «Аэрофол» с одновременной сушкой материала и на второй стадии сепараторных шаровых трубных мельниц для доизмельчения крупки с подачей в них при необходимости сушильного агента.

Если влажность измельчаемых материалов невелика, то сушильным агентом могут быть отходящие газы печей с циклонными теплообменниками с температурой 300—350° С. При средней влажности сырья более 10 % сушку производят смесью горячих газов, получаемых сжиганием топлива в специальной топке, и отходящих газов печей. Трубные мельницы, в которых совмещаются помол и сушка, имеют некоторые конструктивные особенности. Как правило, первая короткая камера мельницы (сушильная камера) не имеет мелющих тел, но оборудуется лопастями для перемешивания измельчаемых материалов. Кроме того, узел загрузки мельницы должен обеспечивать возможность подачи горячих газов и разбавления их при необходимости холодным воздухом.

Технологические схемы помола по замкнутому циклу отличаются между собой способами транспортирования измельченного продукта от мельницы к сепараторам. Применяют два способа транспортирования материала — пневматический в струе горячих газов или воздуха, просасываемых через мельницу, и механический с помощью элеваторов. Соответственно используют и различные типы сепараторов: воздушно-проходные или центробежные.

Мельницы с воздушно-проходными сепараторами рассчитаны в первую очередь на измельчение сырьевых материалов одновременно с сушкой. Они работают при невысокой температуре газового потока, что позволяет использовать отходящие газы вращающихся печей. Молотый продукт транспортируется потоком сушильного агента в проходной сепаратор, где разделяется на крупку и готовый продукт. Крупка возвращается в мельницу на домол, а готовый продукт отделяется от газов в циклонах и электрофильтрах. Преимуществами указанных мельниц являются: более полное использование теплоты отходящих газов, меньшие капитальные затраты на установку, лучшие условия эксплуатации. Однако через них приходится пропускать большое количество сушильного агента— (2—3) 104 м3/ч, что требует высокого расхода электроэнергии. Для мельниц с механическим транспортированием муки к сепаратору расход энергии на 1 т муки ниже на 14,5—18 МДж. Вследствие этого воздушно-проходные сепараторы постепенно вытесняются центробежными.

В мельницах с центробежными сепараторами объем сушильного агента может быть существенно ниже, а температура повышена до 600—650 С. Горячие газы подают в мельницу и сепаратор или только в сепаратор. При этом иногда питание мельницы осуществляют через сепаратор. В нем предварительно подсушивают материал, что способствует повышению производительности помольного агрегата и снижению расхода электроэнергии.

Работа центробежных сепараторов основана на принципе механического отделения крупных частиц под действием центробежной силы. Измельченный материал попадает в сепараторе на вращающийся распределительный диск и под действием центробежной силы разбрасывается внутри сепаратора. Крупные частицы по сравнению с мелкими отбрасываются дальше. Ударяясь о стенки внутреннего кожуха, они ссыпаются во внутренний конус и поступают на вторичное измельчение. Мелкие частицы увлекаются восходящим воздушным потоком. С увеличением скорости воздушного потока увеличиваются размеры крупки и зерен готового продукта. Регулируют ее изменением угла наклона лопастей.

Более высокую точность разделения, узкую гранулометрию сырьевой смеси обеспечивают центробежные сепараторы с выносными циклонами. В них воздушный поток создается напором вентилятора и направляется по касательной в корпус сепаратора. Мелкие частицы, разбрасываемые вращающейся тарелкой, подхватываются потоком и уносятся в циклоны, откуда направляются в силосы. Крупные частицы под действием силы тяжести оседают вниз, а затем поступают на доизмельчение.

Мельницы совмещенного помола и сушки позволяют перерабатывать материалы с влажностью до 10—12 %. При более высокой влажности сырья необходима предварительная его подсушка, которая может также совмещаться с процессом дробления. При этом одна топка может обеспечивать подачу горячих газов и в дробилку, и в мельницу. Часть дымовых газов из топки поступает в дробилку и вместе с дробленым материалом перемещается по герметизированным винтовым конвейерам к элеватору в сепаратор, а из него в шаровую мельницу. Второй поток горячих газов из той же топки поступает непосредственно в сепаратор, где происходит интенсивная сушка материала. При измельчении в мельнице материал досушивается за счет аккумулированного тепла. Охлажденные газы после очистки удаляются в атмосферу.

Возможности измельчения сухим способом материалов повышенной влажности расширяются при использовании на первой стадии помола мельниц самоизмельчения «Аэрофол» с отношением диаметра к длине от 3 : 1 до 4 : 1. Большой диаметр загрузочных цапф позволяет пропускать через них значительный объем горячих газов. Кроме того, благодаря большой поверхности контакта газов и материала в мельнице «Аэрофол» можно применять газы относительно невысокой температуры (отходящие газы вращающихся печей и холодильников). Мельницы «Аэрофол» выпускают диаметром 7— 9,75 м, производительностью 100—400 т/ч. В них перерабатываются материалы с исходной крупностью 200— 400 мм и более влажностью до 25 %. Принцип их работы аналогичен принципу работы мельниц «Гидрофол». Материал поступает в мельницу через цапфу, отбрасывается при вращении барабана к периферии на лопасти, поднимается ими и вновь падает вниз, ударяясь по пути о куски поступающего в мельницу материала и лопасти. В мельницу можно загружать небольшое количество стальных шаров (5—6 % внутреннего объема мельницы), которые усиливают размалывающее действие кусков материала. Таким образом, помол в мельнице происходит в результате соударения кусков материала о лопасти и ударного действия шаров. Внедрение в цементную промышленность мельниц «Аэрофол» позволило реализовать этот процесс без мелющих тел. Важнейшие преимущества этого типа мельниц: совмещение операций мелкого дробления, помола и сушки в одном аппарате, отказ от строительства отделений вторичного дробления известняка и сушки, резкое повышение производительности мельниц и снижение расхода энергии, максимальное использование теплоты отходящих газов.

Возможны две принципиальные схемы работы мельницы «Аэрофол»: по первой сырье подается в мельницу вместе с отходящими горячими газами. Измельченный материал выносится газовым потоком в воздушно-проходной сепаратор. Тонкие фракции осаждаются в циклонах, крупные при необходимости частично возвращаются в мельницу «Аэрофол», а чаще направляются в трубную мельницу, работающую в замкнутом цикле с центробежным сепаратором. Из сепаратора крупные фракции возвращаются на домол в трубную мельницу, а тонкие совместно с тонкими фракциями проходного сепаратора поступают в силосы. По второй схеме весь измельченный материал совместно с отходящими печными газами из мельницы «Аэрофол» направляется в циклоны первой стадии очистки, и после осаждения весь продукт проходит через мельницу домола, работающую в замкнутом цикле с центробежным сепаратором.

В последние годы в цементной промышленности применяют роликовые мельницы. В них материал измельчается между вращающейся чашей и роликами (или шарами), прижимаемыми к основанию пружинами или специальными гидропневматическими устройствами. Мельница в зависимости от производительности имеет два-четыре конических ролика, которые катятся по слою материала, находящемуся на плоской тарелке, тарелка вращается с частотой 25—35 мин-1. Материал в мельницу загружают через шлюзовой затвор. Он поступает в центр тарелки и отбрасывается центробежной силой к ее периферии, где попадает под ролики. Измельченный материал перемещается к наружной стороне дорожки качения ролика и падает с тарелки, где подхватывается и увлекается вверх потоком воздуха, нагнетаемым по краю тарелки. В верхней части мельницы сепаратор отделяет крупные частицы, которые вновь падают на измельчающую тарелку. Помольная камера роликовых мельниц полностью герметизирована, поэтому в них можно сушить материал с использованием теплоты отходящих газов вращающихся печей.

Роликовые мельницы при помоле портландцементных сырьевых материалов намного экономичнее, чем шаровые. В них можно измельчать с одновременной подсушкой материал с влажностью до 15 %. Максимальный размер кусков питания роликовых мельниц составляет 50—125 мм, что в ряде случаев позволяет отказаться от вторичного дробления. Уровень шума роликовых мельниц значительно ниже, чем шаровых. Материал находится в роликовой мельнице около 2 мин, а потому ускоряется контроль и корректирование состава сырьевой смеси. Преимуществами этих мельниц являются также меньшие потребности в площадях, более точное регулирование, снижение расхода энергии на помол. Их недостатки: большие капитальные вложения по сравнению с шаровыми мельницами, а также быстрый износ роликов.

Мельницы сухого помола могут эффективно работать только при вентилировании мельничного пространства — просасывании через него горячих газов (при сушке) или воздуха. Скорость воздушного потока (0,3—0,7 м/с) обеспечивается вентилятором, просасывающим воздух через мельницу и последующие очистные устройства. Система, работает под разрежением, что предупреждает выбивание пыли. Газовоздушный поток, проходя через мельницу, увлекает мельчайшие частицы и предотвращает их налипание на мелющие тела. Благодаря аспирации производительность мельницы повышается на 20—25 %, уменьшается пылевыделение, улучшаются санитарно-гигиенические условия труда. Однако, чем больше объем просасываемого воздуха, тем выше гидравлическое сопротивление мельницы и расход энергии на аспирацию.

Для интенсификации измельчения рекомендуется также вводить в мельницу специальные добавки — интенсификаторы помола. К ним относятся многие ПАВ: спирты, фенолы, этаноламины и т. д. Их присутствие создает в полости мельницы адсорбционно-активную среду. Проникая в микротрещины материала, ПАВ снижают сопротивляемость его размолу. Кроме того, адсорбция ПАВ на поверхности образующихся при размоле мельчайших частиц предотвращает их агрегирование. В результате производительность мельницы увеличивается на 20—30 % с соответствующим снижением удельного расхода электроэнергии. Кроме того, улучшается текучесть размалываемого материала, что благоприятно изменяет характер движения материала и мелющих тел и ускоряет процесс помола. Применение ин-тенсификаторов помола в первую очередь целесообразно при измельчении прочных, трудно размалываемых материалов.

Гомогенизация и корректирование порошкообразных сырьевых смесей.При сухом тонком измельчении материалов получить однородную смесь постоянного состава значительно труднее, чем при мокром. Соответственно при сухом способе производства портландцемента требования к качеству корректирования и гомогенизации получаемой шихты особенно строгие. Применяется порционное и поточное корректирование. При порционном корректировании сырьевая мука из мельниц системой пневматических (аэрожелоба) и механических (винтовые конвейеры, элеваторы) транспортных устройств подается в корректирующий силос. После проверки ее состава в тот же силос перекачивается необходимое количество корректирующей сырьевой муки и компоненты перемешивают до получения однородной смеси. Готовая сырьевая мука поступает в запасные силосы.

Поточное корректирование сырьевой смеси позволяет сократить его длительность, снизить расход энергии и капитальные затраты, но оно возможно только при выполнении следующих условий: на помол необходимо подавать сырьевые компоненты заданного и однородного химического состава; дозирование осуществлять точными устройствами с автоматическим регулированием; надежно и оперативно контролировать и регулировать все стадии приготовления сырьевой смеси.

Поступающие с карьеров на завод известняк и глина после первой стадии дробления проходят через контрольные станции определения их химического состава. Результаты анализов используются для первичного дозирования с относительно невысокой точностью (±3—4 %). Дозированные известняк и глину подают в мельницы самоизмельчения, где готовят грубомолотые смеси двух составов с повышенным и пониженным титром — соответственно «высокую» и «низкую». Это позволяет, с одной стороны, предъявлять менее строгие требования к первичному дозированию, с другой — осуществлять при вторичном дозировании оптимизацию химического состава сырьевой смеси путем оперативного маневрирования «высокими» и «низкими» силосами и управления дозаторами. Ориентировочные значения соотношений известняка и глины в «высокой» и «низкой» смесях должны составлять соответственно: 90:10 % и 70:30 %, т. е. быть достаточно близкими, чтобы не создавать затруднений при их сушке. Дозированная смесь «высокого», «низкого» материалов и огарков контролируется каждые 5—10 мин и подается элеватором в центробежный сепаратор. Здесь отделяют тонкие фракции, а крупка возвращается на домол в мельницу. В месте последующего объединения обоих потоков снова определяется их состав. Объединенный поток готовой сырьевой муки поступает в промежуточный силос.

Его размеры должны обеспечивать продолжительность заполнения в течение 8—10 ч. Промежуточные силосы не решают задачи усреднения состава шихты. Цель их установки — создание запасов грубодозированной сырьевой смеси известного химического состава. Из силосов сырьевая смесь поступает на дозаторы по массе, осуществляющие окончательное точное дозирование перед домолом сырья в шаровой мельнице.

Смесительные силосы — металлические или железобетонные цилиндрические емкости с плоским или коническим днищем. Диаметр силосов составляет от 5—6 до 12—18 м, вместимость 400—4000 м3. Наилучшие условия перемешивания достигаются при отношении высоты силоса к его диаметру от 1,5 : 1 до 2 : 1. Предпочтительны силосы с плоским основанием, так как в них гарантируется более равномерное распределение воздуха.

Гомогенизация приготовленных сырьевых смесей производится аэрацией порошков. Сырьевую муку перемешивают сжатым воздухом, подаваемым через воздухопроницаемое днище. Его поверхность на 50—80 % выложена специальными коробками, состоящими из металлического корпуса и пористой аэроплитки. Аэроплитки изготовляют керамические, из металлокерамических сплавов, текстиля и др. Чаще применяют керамические аэроплитки с воздухопроницаемостью 3— 5 м3/ч на 1 м2плитки толщиной 1 см. Аэроплитки могут быть заменены прочной пористой тканью.

В коробки под аэроплитки нагнетают воздух под давлением (0,18—0,28 МПа). Он проходит тонкими струями через поры в плитках и вырывается в объем силоса. При подъеме вверх воздух увлекает за собой частички муки. Место поднятого воздушной струей материала занимает находящаяся рядом неаэрированная шихта. Таким образом, постепенно вся масса сырьевой муки, находящейся в силосе, приходит в движение и перемешивается. Применяемый для аэрации сжатый воздух должен быть предварительно очищен от влаги и масла. Если этого не сделать, то происходят агломерация порошкообразного материала, замазывание аэроплиток и ухудшение процесса перемешивания.

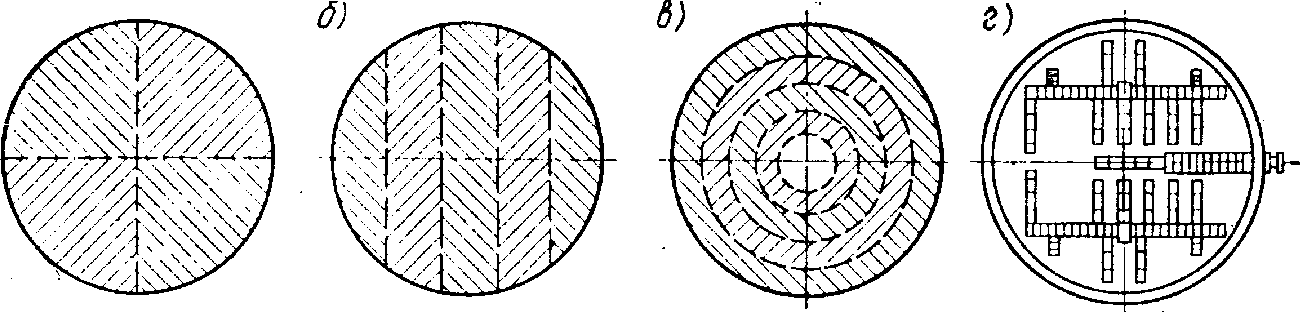

В цементном производстве используются следующие способы аэрирования смесительных силосов: квадрантный, полосовой, гейзерный и произвольный (рисунок).

Способы аэрирования муки в смесительных силосах

а — квадрантный; б — полосовой; в — гейзерный; г — произвольный

При квадрантном способе аэроплитки, уложенные на 55—60 % плоского днища силоса, образуют четыре секции с индивидуальным подводом сжатого воздуха. Каждая секция поочередно по 15 мин работает с усиленной аэрацией, для чего к одной секции подводится 75 %, а к остальным трем — 25 % общего количества сжатого воздуха. Длительность перемешивания материала в одном силосе, обеспечивающая полную гомогенизацию муки, составляет около 1 ч.

Более экономичен гейзерный способ, когда аэроплитки образуют в днище силоса пять концентрических секций с индивидуальным подводом сжатого воздуха. Сначала все секции аэрируются под одинаковым давлением воздуха. Когда материал в силосе приобретает подвижность, секции переключаются на работу под разным давлением: три нечетные — под давлением 0,14 МПа, две четные — под давлением 0,11 МПа. Через каждые 5—10 мин секции меняются. Гейзерный способ дает возможность строить силосы большой вместимости при отношении диаметра к высоте 1:1.

При полосовом способе аэрирования воздух подают в пять продольных секций под разным давлением. Процесс перемешивания интенсифицируется в результате интенсивного движения вверх — вниз потоков сырьевой смеси. При произвольном способе аэрирования возможна укладка аэроплиток в днище силоса по любой другой схеме, если она гарантирует получение лучших показателей.

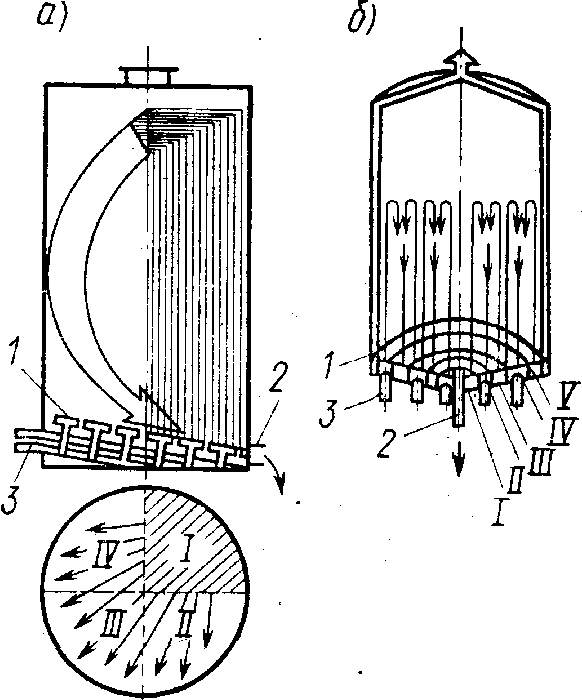

Схема движение потоков сырьевой муки а — при квадрантном способе; б — при гейзерном способе; 1 —. аэроплитки; 2 — разгрузочный патрубок силоса; 3 —трубки для подачи воздуха; I—V —секторы (секции) в днище силоса

Пневматическое перемещение порошкообразных сырьевых смесей требует расхода больших объемов сжатого воздуха и соответственно электроэнергии. При больших количествах перемешиваемых масс степень гомогенизации недостаточна. Последнее особенно важно, поскольку рост мощности цементных заводов неизбежно связан с увеличением вместимости силосов для хранения измельченного сырья. Поэтому проводится работа по совершенствованию способов гомогенизации порошкообразных сырьевых смесей.

При поточном корректировании сырьевых смесей особенно перспективно применение двухъярусных силосов. В силосы верхнего яруса поступают исходные сырьевые смеси различного состава. После уточнения их характеристик они смешиваются в заданном соотношении в более крупных силосах нижнего яруса. Двухъярусное расположение силосов позволяет не только сократить их площадь, и расходы на строительство, но и использовать эффект гравитационного перемешивания. Когда материал выгружают из верхнего яруса силоса в нижний ярус, скорость его опускания выше в центре силоса и Постепенно уменьшается в направлении к периферии, что заставляет горизонтальные слои материала разного уровня перемещаться к центру, где они одновременно извлекаются.

Разработан также способ гомогенизации с использованием перемешивающей камеры. Он заключается в том, что в силосе устанавливают спиральное загрузочное устройство в сочетании с небольшой перемешивающей камерой, размещенной в центре днища. Поскольку воздух нагнетается только в перемешивающую камеру, то количество его значительно меньше и расход электроэнергии снижается до 1,8 МДж/т.

Агломерация порошкообразных материалов.Важным резервом интенсификации технологических процессов и уменьшения пылеобразования является агломерация порошкообразных материалов посредством грануляции или брикетирования. Агломерация позволяет не только уплотнить материал, но и интенсифицировать высокотемпературные процессы спекания, облегчить транспортирование и дозирование шихты. Гранулированные материалы обладают обычно хорошей текучестью, не зависают в емкостях, не слеживаются, занимают меньший объем, меньше смерзаются, не пылят при перегрузке, их легче дозировать.

При грануляции из порошкообразных материалов вследствие добавки технологической связи (воды) в результате вращательного движения образуются зерна (гранулы). Грануляция — сложный процесс, на который влияют минералогический состав порошка, тонкость его помола, количество вводимой воды и т. д. В промышленности строительных материалов наибольшее распространение получили тарельчатые грануляторы — компактные и удобные. Они позволяют визуально контролировать ход процесса и оперативно его регулировать.

Тарельчатый гранулятор — металлический диск диаметром 1000—6000 мм с невысоким бортом, установленный под углом 45—55 °С. Удельная производительность гранулятора 500—1000 кг/(м2-ч). Гранулы в тарельчатых грануляторах образуются при увлажнении и одновременной обкатке порошкообразного сырья на днище гранулятора. Центробежная сила прижимает материал к днищу и борту гранулятора. Образующиеся гранулы поднимаются на некоторую высоту вместе с вращающейся тарелкой, а затем скатываются по поверхности слоя мелкодисперсного порошка под углом естественного откоса. Материал орошается водой, подаваемой через распылительную форсунку.

Каждая капля воды пропитывает определенный объем порошка, образуя первичный агломерат, в котором частицы слабо сцеплены друг с другом. При окатывании агломераты уплотняются и приобретают шаровидную форму. Часть воды при этом вытесняется на поверхность зерен. На влажный слой налипают частички сырьевой муки, которые при дальнейшем окатывании также уплотняются. Процесс продолжается до достижения заданного размера гранул, который регулируют изменением угла наклона и высоты борта тарелки или частотой ее вращения. Чем больше угол наклона, выше скорость вращения и ниже высота борта, тем меньше размер получаемых гранул. Наиболее рациональный размер гранул 10—15 мм. Они должны иметь однородную структуру, влажность не более 12—14 %, достаточно высокую механическую прочность (0,2—1 МПа) и термостойкость, гарантирующую их сохранность при обжиге.

Перспективным техническим решением является прессование порошкообразных сырьевых смесей с влажностью б—8 % на специальных пресс-вальцах под давлением 5—10 МПа. Замена грануляции прессованием позволяет не только получить брикеты постоянных размеров, формы и плотности, но и интенсифицировать последующие технологические процессы. Прессование сырьевых смесей ускоряет декарбонизацию известняка и усвоение свободного оксида кальция, улучшает характер кристаллизации клинкерных минералов.

Техника безопасности при приготовлении сырьевых смесей. Создание безопасных условий работы, предупреждение аварий, достижение высоких производственно-технических показателей обеспечиваются комплексом требований, изложенных в «Правилах технической эксплуатации цементных заводов». Необходимо образцово содержать оборудование, четко знать его неисправности, строго соблюдать порядок остановки оборудования при аварии.

Для предотвращения загрязнений атмосферного воздуха, почвы, водоемов, а также для обеспечения и поддержания нормальных санитарно-гигиенических условий труда производственные процессы на оборудовании, вызывающем образование и выделение пыли, необходимо организовывать по схемам, гарантирующим минимальное выделение пыли в производственные помещения и в атмосферный воздух. В помещениях следует предусматривать вентиляцию, центральные пылесосные системы и средства пылеуборочной техники.

Все вращающиеся и движущиеся части механизмов должны иметь надежные ограждения. Глухими ограждениями оборудуются загрузочные отверстия щековых и конусных дробилок во избежание выбрасывания кусков дробленого материала. В процессе работы дробилки запрещается проталкивать и извлекать застрявшие куски материала и посторонние предметы, очищать ее от налипших кусков, а также находиться на решетке, регулировать зев дробилки, подтягивать регулирующие пружины. Дробильные установки и связанные с ними механизмы (питатели, грохоты и т. д.) должны быть оборудованы пылеулавливающими устройствами, подсоединенными к аспирационной системе. Валковые и молотковые дробилки, грохоты и места пересыпки конвейеров должны оснащаться герметичными кожухами.

При обслуживании помольных установок разрешается пускать мельницу только при отсутствии людей внутри огражденной опасной зоны. Запрещается во время работы находиться под мельницей, смазывать и чистить вращающиеся детали, заходить за предохранительные ограждения. Мельницы сухого помола должны находиться под разрежением. Перед началом работ как на корпусе, так и внутри мельницы необходимо обесточить привод. Внутренние работы проводят при низковольтном освещении (12 В). Внутренний осмотр мельницы можно производить только после ее охлаждения до 40° С и достаточного вентилирования. Запрещается находиться вблизи вращающейся мельницы,при выгрузке из нее мелющих тел.