- •В.М. Пачевский а.Н. Осинцев м.Н. Краснова

- •1. Общие положения и указания

- •2. Метрология и технические измерения

- •2.1. Теоретическая часть

- •2.1.1. Основные понятия

- •2.1.2. Методы планирования измерений

- •2.1.3. Универсальные средства измерений

- •2.1.4. Критерии оценки погрешностей измерений

- •2.2. Лабораторные работы

- •2.2.1. Лабораторная работа № 1 определение точностных параметров

- •2.2.2. Лабораторная работа № 2

- •2.2.3. Лабораторная работа № 3

- •3. Нормирование отклонений формы

- •3.1. Теоретическая часть

- •3.1.1. Общие положения

- •3.1.2. Система нормирования отклонений формы

- •3.1.3. Обозначение на чертежах допусков формы

- •3.1.4. Система нормирования и обозначения шероховатости поверхности

- •3.1.5. Волнистость поверхностей деталей

- •3.1.6. Влияние шероховатости, волнистости, отклонений

- •3.2. Лабораторные работы

- •3.2.1. Лабораторная работа № 4

- •4. Нормирование точности угловых размеров

- •4.1. Нормирование точности угловых размеров.

- •4.1.1. Система единиц на угловые размеры

- •4.1.2. Нормирование требований к точности угловых размеров

- •4.1.3. Нормирование точности конических поверхностей

- •4.2. Лабораторная работа № 6

- •Оборудование, приборы и инструменты

- •Форма 6

- •Контрольные вопросы

- •5. Нормирование точности поверхностей сложной формы

- •5.1. Нормирование точности метрической резьбы

- •5.1.1. Резьбовые соединения, используемые в машиностроении

- •5.1.2. Номинальный профиль метрической резьбы

- •5.1.3. Нормируемые параметры метрической резьбы

- •5.1.4. Понятие о приведенном среднем диаметре резьбы

- •5.1.5. Поля допусков для нормирования точности элементов

- •5.1.6. Соединения (посадки) резьбовых элементов деталей

- •5.2. Нормирование точности цилиндрических

- •5.2.1. Принцип нормирования точности зубчатых колес и передач

- •5.2.2. Степени и нормы точности, виды сопряжений

- •5.2.3. Условные обозначения требований к точности

- •5.2.4. Нормируемые параметры (показатели),

- •5.2.5. Нормируемые параметры (показатели),

- •5.2.6. Нормируемые параметры (показатели),

- •5.3. Лабораторные работы

- •5.3.1. Лабораторная работа № 7

- •5.3.2. Лабораторная работа № 8

- •394026 Воронеж, Московский просп., 14

5.3.2. Лабораторная работа № 8

КОНТРОЛЬ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Цель работы: изучить методы и средства контроля зубчатых колес. Проанализировать требования к точности зубчатых колес. Измерить параметры, характеризующие точность зубчатых колес. Дать заключение о годности зубчатого колеса по контролируемым параметрам.

Общие положения

Зубчатые передачи широко применяются как в машинах, так и в приборах. По эксплуатационному назначению можно выделить четыре основные группы передач: отсчетные, скоростные, силовые и общего назначения. Точностные требования к передачам устанавливают исходя из их назначения. Установлено двенадцать степеней точности зубчатых колес и передач, обозначаемых в порядке убывания: 1, 2, 3, … 12. Для каждой степени точности установлены нормы допускаемых отклонений параметров, определяющих кинематическую точность колес и передачи, плавность работы и контакт зубчатых колес и передач, что позволяет назначить различные нормы и степени точности для передач в соответствии с их эксплуатационным назначением.

Лабораторная работа состоит из трех заданий:

Контроль параметров кинематической точности зубчатых колес;

Контроль параметров плавности работы зубчатых колес;

Контроль параметров, характеризующих нормы базового зазора.

Объект контроля: прямозубое цилиндрическое колесо

m = 2…5 мм, zn = 20…40, степень точности зубчатого колеса

4 …9, вид сопряжений и допуск базового зазора – произвольные.

Контроль параметров кинематической точности зубчатых колес.

Средства измерений и вспомогательные устройства: межцентромер, нормалемер, колеса измерительные, плоскопараллельные концевые меры длины и принадлежности к ним.

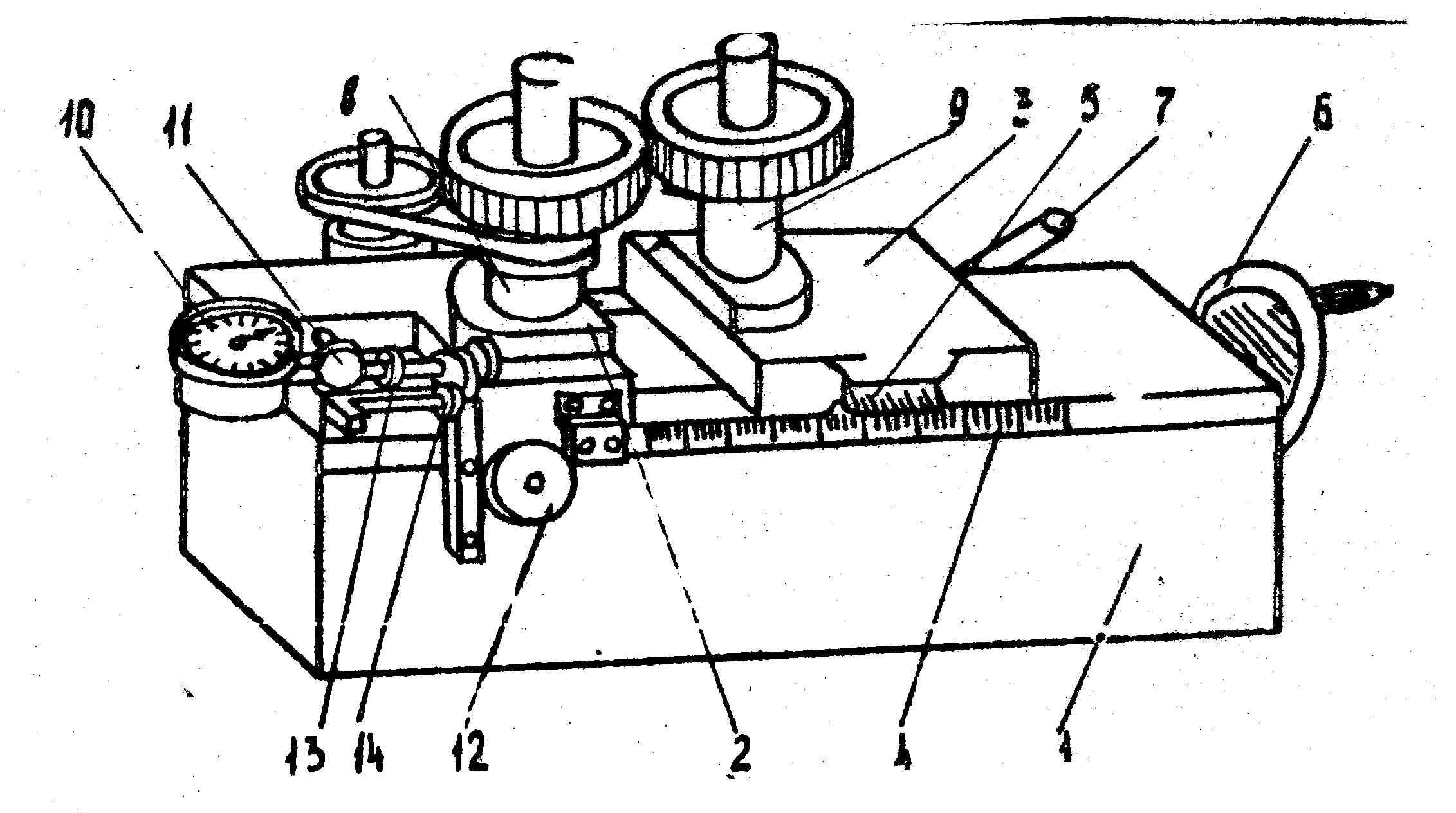

МЕЖЦЕНТРОМЕР (рис. 5.25) имеет основание 1, плавающий суппорт 2, смонтированный на шариках, жесткий суппорт 3, устанавливаемый в требуемое положение по шкале 4 и нониусу 5 при помощи винта с маховичком 6 и стопора 7.

Рис. 5.25. Межцентромер

Оправки 8 и 9 жестко связаны с суппортами 2 и 3; на оправку 8 сажается измерительное колесо, на оправку 9 проверяемое колесо. Суппорт 2 под действием пружины, находящейся внутри него, прижимает измерительное колесо к проверяемому колесу, создавая плотное зацепление.

Индикатор 10, закрепленный в державке 11, регистрирует отклонения и колебание измерительного межцентрового расстояния при проворачивании колес относительно друг друга.

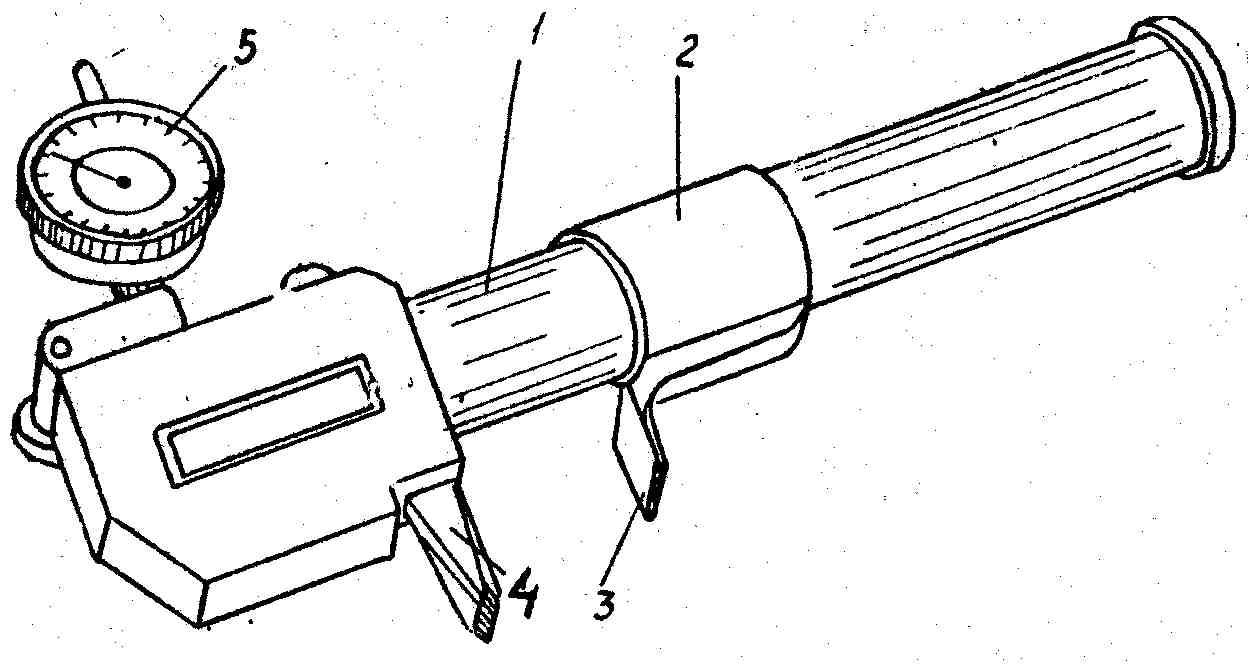

НОРМАЛЕМЕР (рис. 5.26) состоит из цилиндрической пустотелой штанги I, по которой перемещается разрезная втулка 2, четко соединенная с переставной измерительной губкой 3.

Рис. 5.26. Нормалемер

Подвижная измерительная губка 4, укрепленная на двух параллельных пружинах, может перемещаться параллельно оси штанги и передавать свое перемещение индикатору 5 через угловой рычаг. Нормалемер настраивают на требуемый размер по концевым мерам, перемещаемым между его губками.

Измерение колебаний межосевого расстояния и длины общей нормали осуществляются методом непосредственной оценки.

Контроль кинематической точности зубчатого колеса осуществляется с использованием двух показателей, составляющих комплекс, достаточный для оценки колеса по норме кинематической точности.

При измерении межосевого расстояния на межцентромере измеряемое и контрольное зубчатые колеса устанавливают на оправке межцентромера. Перемещая его подвижную каретку, вводят колесо в двухпрофильное зацепление, поворачивает контролируемое зубчатое колесо на полный оборот и. фиксируют размах показаний индикатора, характеризующий колебание измерительного межосевого расстояния за оборот колеса.

При измерении колебания длины общей нормали, губки нормалемера настраивают на произвольную общую нормаль колеса. Число зубьев Zn, определяющих длину нормали, рассчитывают по формуле

Zn = Z / 9+0,5 ,

где Z - число зубьев колеса.

Рассчитанное значение Zn округляют до ближайшего большего условного числа.

Колебание измерительного межосевого расстояния определяют как алгебраическую разность между наибольшим и наименьшим показаниями прибора за полный оборот контролируемого колеса. При контроле межосевого расстояния записывают измеренные значения наибольшего в наименьшего отклонений и колебание межосевого расстояния.

Колебание длины обшей нормали определяют как алгебраическую разность между наибольшим и наименьшим отклонениями от произвольного значения, на которое был настроен нормалемер. В качестве результатов измерений фиксируют все измеренные отклонения от настроенного размера общей нормали.

Результаты намерений проставляют с указанием погрешностей.

Порядок выполнения работы.

Проанализировать требования к точности зубчатого колеса.

Оценить погрешности измерений.

Измерить отклонения межосевого расстояния от произвольно настроенного размера и определить колебание межосевого расстояния.

Рассчитать число зубьев, укладывающихся на длине общей нормали колеса.

Настроить прибор на произвольную общую нормаль и измерить отклонение длин общих нормалей от настроенного значения. Определить значение колебания длины общей нормали.

Сравнить измеренные значения колебания межосевого расстояния и длины общей нормали с предельными допускаемыми значениями.

Дать заключение о годности зубчатого колеса по норме кинематической точности.

Контроль параметров плавности работа зубчатых колес

Средства измерений и вспомогательные устройства: шагомер тангенциальный, принадлежности к шагомеру, набор концевых мер длины. .

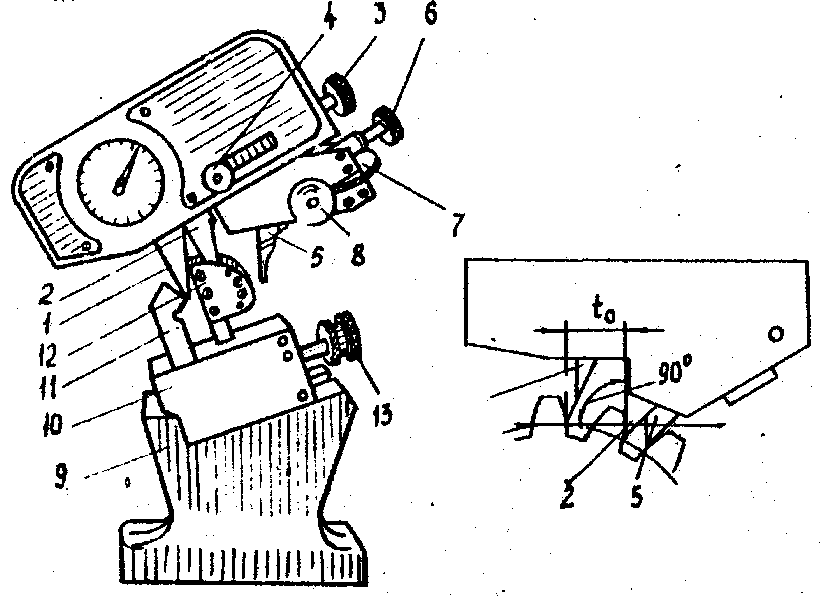

ШАГОМЕР ТАНГЕНЦИАЛЬНЫЙ, используемый для проверки основного шага, изготовляют трех моделей (рис. 5.27):

БВ - I086 для m = 2 - 10 мм;

БВ - 1081 для m = 10 - 16 мм;

БВ - 1101 для m = 10 - 36 мм.

Чувствительный измерительный наконечник I прибора подвешивается на плоских пружинах и связан со встроенной в корпус прибора двухсторонним отсчетным устройством с ценой деления 0,001 мм. Измерительный наконечник 2 может перемещаться при помощи винта 3 и стопорится винтом 4. Специальный опорный наконечник 5 поддерживает прибор при измерении колеса. Наконечник 5 может перемещаться винтом 6 и поворачиваться вокруг оси при помощи винта 7. Стопором служит маховик 8. Перед измерением прибор настраивают на номинальное значение основного шага=m π cosα0 при помощи державки 9, в которую закладываются струбцина 10 с блоком концевых мер и специальными боковиками. Блок помещают между боковиками II и 12 и зажимают винтом 13.

Прибор устанавливается в струбцине 10 таким образом, чтобы неподвижный измерительный наконечник 2 поместился между роликами и боковиком 12, а подвижный измерительный наконечник I контактировал с боковиком II. При помощи винта 3 отсчётному прибору сообщается натяг на один оборот стрелки.

Рис. 5.27. Шагомер тангенциальный

После закрепления винта 4 отсчетный прибор окончательно устанавливается на нулевое положение. Настроенный прибор переносится на зубчатое колесо и устанавливается таким образом, чтобы измерительные наконечники I и 2 касались одноименных профилей двух соседних зубьев колеса по нормали к их профилям, а упор 5, устанавливаемый винтами 5 и 7 и касающийся своим концом противоположного профиля третьего зуба, обеспечивал полное прилегание неподвижной губки к профилю зуба. Наконечники закрепляются винтами 4 и 8. Отклонение стрелки отсчетного прибора покажет отклонение основного дата от номинального.

При измерении шагомером шага зацепления используется метод сравнения с мерой.

Перед началом измерений шага зацепления шагомер настраивают по блоку концевых мер длины, установленному в струбцину со специальными боковиками из принадлежности к шагомеру. Шаг зацепления Pa определяют из зависимости:

Pa = m π cosα

С помощью настроенного шагомера измеряют шаги зацепления зубчатого колеса по "правам", и "левым" профилями зубьев, если требованиями к точности колеса не предусмотрен контроль только по одной стороне профиля и фиксируют значения отклонений шагов от номинального.

Из измеренных значений отклонений шага зацепления отыскивают максимальное, которое подлежит сравнению с предельным отклонением шага по заданной степени точности.

Результаты измерений представляют с указанием значений погрешностей.

Порядок выполнения работы.

Проанализировать требования к точности зубчатого колеса, подлежащего контролю.

Оценить погрешности измерений.

Настроить прибор на номинальный шаг зацепления и измерить отклонения шагов по "правому" и "левому" профилям. Определить максимальное отклонение шага зецепления.

Сравнить измеренные значения шага зацепления с предельными допускаемыми значениями.

Дать заключение о годности колеса по норме плавности работы.

Контроль параметров, характеризующих нормы бокового зазора зубчатого колеса

Средства измерений: штангензубомер, штангенциркул.

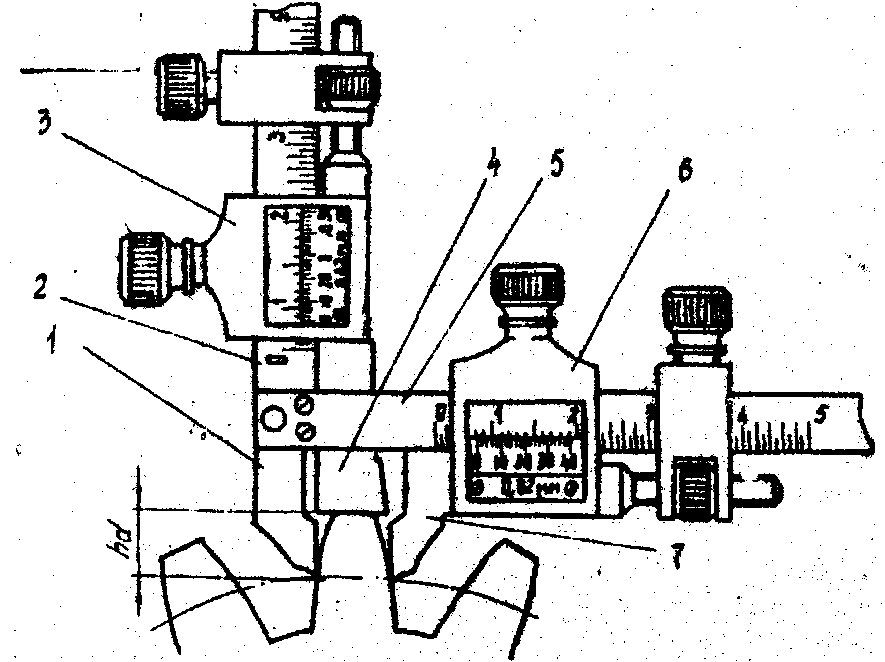

ШТАНГЕНЗУБОМЕР - прибор для определения толщины зубьев цилиндрических зубчатых колес по постоянной хорде (рис. 5.28).

Он состоит из двух взаимно-перпендикулярных линеек 2 и 5. Линейка 2 имеет неподвижную губку I, имеющую измерительную плоскость. По линейке 5 с нанесенной шкалой перемещается рамка 6 и подвижная губка 7, представляющая вторую измерительную плоскость. По вертикальной линейке перемещается рамка 3 с упором 4, определяющим высоту до хорды зуба. Перед измерением упор 4 по нониусу рамки 3 устанавливают на размер, соответствующий высоте hc, на которой предполагается измерить длину хорды зуба, и закрепляют в этом положении. Затем измерительные губки I и 7 сводятся до касания с профилем зуба колеса и производится измерение. Длину измеряемой хорды отсчитывают непосредственно по нониусу рамки 6 штангензубомера.

Рис. 5.28. Штангензубомер

Невысокая точность измерений штангензубомером связана с базированием прибора по окружности зубчатого колеса, а также с наличием кромочного контакта измерительных губок с поверхностью зубьев.

При измерении толщины зуба используется метод непосредственной оценки.

Перед началом, измерений прибор настраивают на расчетное значение высоты постоянной хорда hc от окружности выступов, которое определяют из зависимости:

hc = daD / 2 – G,

где daD - действительное значение наружного диаметра;

G = d/2 + (π/8 sin2α + x sin2 α)m,

d - диаметр делительной окружности

х - коэффициент смещения.

Определив daD с помощью штангенциркуля, находят значение hc. Упор прибора устанавливают по нониусу на расчетное значение hc. Измеряют толщину постоянной хорды диаметрально расположенных зубьев на нескольких взаимно-перпендикулярных диаметрах.

О ф о р м л е н и е р е з у л ь т а т о в и з м е р е н и й.

Для оформления результатов измерений необходимо использовать расчетные формулы:

длина постоянной хорда Sc = I,387mn,

где mn - нормальный модуль;

наибольшая и наименьшая допустимая толщина зуба по постоянной хорде:

Sc max = Sc - EcSпр,

Sc min = Sc – (EcSпр + Tc пр).

Входящие в расчетные формулы наименьшие отклонения толщины зуба ЕсSпр и допуск толщины зуба Тспр находят следующим образом: определяют значения ЕсS и Тс из стандартов, исходя из допуска радиального биения зубчатого венца Fr, вида сопряжения, вида допуска бокового зазора и степени точности зубчатого колеса, а затем - производственные отклонения и допуск толщины зуба.

При измерении толщины зуба с использованием в качестве измерительной базы диаметра выступов производственное отклонение и допуск толщины зуба определяют по формулам:

Ece пр = IEceI + 0,09Tce,

Tce = 0,8Tc.

Результаты измерений толщины ряда зубьев необходимо представить в виде табл. 5.8.

Таблица 5.8

Результаты измерений толщины зубьев

|

Номер зуба |

|

|

с, мм |

|

Порядок выполнения работы

Проанализировать основные требования к точности зубчатого колеса, подлежащего контролю.

Оценить погрешность измерений.

Определить расчетное значение высоты до постоянной хорды.

Определить допустимую толщину зуба.

Полученные значения толщины зубьев по постоянной хорде сравнить с наибольшим и наименьшим допустимым значениями.

Дать заключение о годности зубчатого колеса по контрольному параметру.

Вопросы для самоконтроля

Какими параметрами характеризуется: кинематическая норма точности зубчатых колес, плавность работы зубчатых колес, боковой зазор зубчатой пары?

Приборы и инструменты для контроля: кинематической нормы точности зубчатых колес, плавности работы зубчатых колес, бокового зазора зубчатой пары. Конструкция приборов, принцип их работы, метрологические характеристики.

ЗАКЛЮЧЕНИЕ

Данное учебное пособие содержит задания по восьми лабораторным работам. В учебном пособии представлены современные понятия обоснованного назначения требований точности к различным параметрам изделий, технологических процессов и производств.

Комплекс дисциплин «Метрология, стандартизация и технические измерения», дает студенту знания, которые входят в основу обязательных знаний абсолютно для всех специалистов, работающих в любой отрасли машиностроения.

В учебном пособии большое количество иллюстрированного материала.

Данная работа существенно восполнит, имеющуюся в настоящее время информацию по метрологическим проблемам, нормированию точности, стандартизации и сертификации. Существующая научная и учебно-методическая литература издана, в основном, более 10 лет назад. В данном учебном пособии особое внимание уделяется как фундаментальным вопросам, так и новым разработкам, возникшим в последнее десятилетие.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Допуски и посадки: справочник: в 2 ч. / М.А. Палей, и др.: - Л.: Политехника, 1991. - Ч.1. - 576 с.; Ч.2. - 607 с.

2. Белкин И.М. Допуски и посадки (Основные нормы взаимозаменяемости): учеб. пособие для студентов машиностроительных специальностей высших технических заведений / И.М. Белкин. - М.: Машиностроение, 1992. 528 с.

3. А.И. Якушев. Взаимозаменяемость, стандартизация и технические измерения: учебник для Втузов / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1987. – 352 с.

4. Цитович Б.В. Взаимозаменяемость, стандартизация и технические измерения: лабораторный практикум / Б.В. Цитович, В.Л. Соломахо, Л.Д. Ковалев. – М.: Высш. шк., 1987. – 134 с.

5. Зябрева Н.Н. Лабораторные занятия по курсу «Основы взаимозаменяемости технические измерения» / Н.Н. Зябрева, М.Я. Шегал - М.: Машиностроение, 1966. С. 173-197.

ОГЛАВЛЕНИЕ

|

Введение |

3 |

|

1. Общие положения и указания к самостоятельной работе студентов |

5 |

|

2. Метрология и технические измерения |

6 |

|

2.1. Теоретическая часть |

6 |

|

2.1.1. Основные понятия |

6 |

|

2.1.2. Методы планирования измерений |

8 |

|

2.1.3. Универсальные средства измерений |

10 |

|

2.1.4. Критерии оценки погрешностей измерений |

14 |

|

2.2. Лабораторные работы |

16 |

|

2.2.1. Лабораторная работа № 1 Определение точностных параметров деталей штангенинструментом |

16 |

|

2.2.2. Лабораторная работа № 2 Определение геометрической точности и размеров деталей микрометрическими инструментами |

25 |

|

2.2.3. Лабораторная работа № 3 Определение геометрической точности и размеров деталей механическими приборами |

34 |

|

3. Нормирование отклонений формы и расположения поверхностей, методы и средства контроля. Волнистость и шероховатость. |

48 |

|

3.1. Теоретическая часть |

48 |

|

3.1.1. Общие положения |

48 |

|

3.1.2. Система нормирования отклонений формы и расположения поверхностей деталей |

50 |

|

3.1.3. Обозначение на чертежах допусков формы и расположения поверхностей деталей |

60 |

|

3.1.4. Система нормирования и обозначения шероховатости поверхности |

63 |

|

3.1.5. Волнистость поверхностей деталей |

73

|

|

3.1.6. Влияние шероховатости, волнистости, отклонений формы и расположения поверхностей деталей на взаимозаменяемость и качество машин |

75 |

|

3.2. Лабораторные работы |

77 |

|

3.2.1. Лабораторная работа № 4 Анализ параметров шероховатости поверхностей деталей |

77 |

|

3.2.2. Лабораторная работа № 5 Контроль отклонений формы и расположения поверхностей |

82 |

|

4. Нормирование точности угловых размеров и конусов |

93 |

|

4.1. Нормирование точности угловых размеров. Стандарты и допуски угловых размеров и конических соединений. Конусность, уклон |

93 |

|

4.1.1. Система единиц на угловые размеры |

93 |

|

4.1.2. Нормирование требований к точности угловых размеров |

95 |

|

4.1.3. Нормирование точности конических поверхностей |

98 |

|

4.2. Лабораторная работа № 6 Измерение углов и конусов |

101 |

|

5. Нормирование точности поверхностей сложной формы |

111 |

|

5.1. Нормирование точности метрической резьбы |

111 |

|

5.1.1. Резьбовые соединения, используемые в машиностроении |

111 |

|

5.1.2. Номинальный профиль метрической резьбы и ее основные параметры |

113 |

|

5.1.3. Нормируемые параметры метрической резьбы для посадок с зазором |

117 |

|

5.1.4. Понятие о приведенном среднем диаметре резьбы |

119 |

|

5.1.5. Поля допусков для нормирования точности элементов метрической резьбы |

125 |

|

5.1.6. Соединения (посадки) резьбовых элементов деталей |

128 |

|

5.2. Нормирование точности цилиндрических зубчатых колес и передач |

131 |

|

5.2.1. Принцип нормирования точности зубчатых колес и передач |

132 |

|

5.2.2. Степени и нормы точности, виды сопряжений |

135 |

|

5.2.3. Условные обозначения требований к точности зубчатых колес и передач |

139 |

|

5.2.4. Нормируемые параметры (показатели), характеризующие кинематическую точность зубчатых колес и передач |

141 |

|

5.2.5. Нормируемые параметры (показатели), характеризующие плавность работы |

147 |

|

5.2.6. Нормируемые параметры (показатели), характеризующие полноту контакта |

151 |

|

5.3. Лабораторные работы |

157 |

|

5.3.1. Лабораторная работа № 7 Измерение параметров резьбы |

157 |

|

5.3.2. Лабораторная работа № 8 Контроль параметров цилиндрических зубчатых колес |

166 |

|

Заключение |

176 |

|

Библиографический список |

177 |

Учебное издание

Пачевский Владимир Морицович

Осинцев Александр Николаевич

Краснова Марина Николаевна

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ

И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ:

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

ПО КОМПЛЕКСУ ДИСЦИПЛИН

В авторской редакции

Компьютерный набор И.И. Зверевой

Подписано к изданию 25.11.2008.

Уч.- изд. л. 9,3.

ГОУВПО

«Воронежский государственный технический

ГОУВПО

«Воронежский государственный технический

университет»