БТЖ и ФРГП на весну 16 года / БТЖ - лекции_2015 / СулакшинЧубик

.pdfКак было отмечено ранее, прочность горных пород определяется напряжением, при котором происходит разделение некоторого объема породы на части или нарушение его целости (табл. 2.11).

|

Таблица 2.11 |

|

|

|

|

Породы |

Прочность на сжатие, кгс/см2 |

|

Изверженные породы |

|

|

Граниты |

800…2500 и выше |

|

Сиениты |

1500…2000 |

|

Диориты |

1300…3000 |

|

Габбро |

1200…3600 |

|

Базальты |

До 5000 |

|

Базальтовые лавы |

300…1500 |

|

Карбонатные породы (известняки, доломиты) |

|

|

крупнокристаллические |

От 50 до 1200 |

|

плотные мелкозернистые |

До 1800 |

|

органогенные |

До 1000 |

|

Песчаники |

|

|

сливные (кварциты) |

3000…5000 |

|

с кремнистым цементом |

2000 и выше |

|

с известковым цементом |

200…1000 |

|

Кремни |

3000 и выше |

|

Ангидриты |

До 1200 |

|

Гипс |

До 500 |

|

Глинистые сланцы |

До 1000 |

|

Аргиллиты |

До 2000 и выше |

|

Каменный уголь |

10…400 |

|

Глины разные |

2…10 |

|

Характеризуется прочность пород пределом прочности или временным сопротивлением разрушению и зависит в большей степени от способа деформации: сжатие, растяжение, скалывание, кручение и др. Поэтому различают прочность пород на сжатие σСЖ, на растяжение σР, на скалывание σСК и др. Наиболее распространенным показателем прочности пород является величина нагрузки, приходящейся на единицу площади образца, при которой происходит его разрушение. Измеряется этот показатель обычно внесистемной единицей в кгс/см2.

Сопротивление пород зависит от условий приложения деформирующих сил. Наименьшая величина сопротивления сжатию получается при одноосном сжатии. При двухосном сжатии сопротивление породы возрастает в 1,5–2 раза, а при всестороннем (объемном) сжатии сопротивление пород резко увеличивается. Так, по данным проф.

Л.А. Шрейнера, прочность кварца на сжатие |

в |

обычных условиях достигает |

25 000 кгс/см2, а при всестороннем сжатии в 25 |

000 |

кгс/см2 она увеличивается до |

150 000 кгс/см2. Мелкозернистый известняк в обычных условиях при одноосном сжатии имеет прочность 2600 кгс/см2, а при всестороннем гидростатическом давлении 10 000 кгс/см2 его прочность достигает 13 000 кгс/см2. Увеличение прочности горных пород при всестороннем сжатии зависит от изменения механических свойств минера-

81

лов и горных пород в этих условиях. Отсюда следует, что условия разрушения при деформации пород в скважине в процессе бурения, безусловно, иные, чем при определениипрочности методом одноосного илидвухосного сжатия влабораторныхусловиях.

Сопротивление сжатию горных пород обычно неодинаково в различных направлениях. Это зависит от изменения сопротивления минералов сжатию по различным кристаллографическим осям и от строения пород. Так, у сланцевых пород прочность вдоль плоскости сланцеватости часто составляет 0,5–0,75 от прочности в направлении, перпендикулярном этой плоскости.

Прочность горных пород на растяжение, скалывание и изгиб существенно меньше, чем на сжатие. В табл. 2.12 приводятся данные сопротивления горных пород при разных видах деформации. Как видно отсюда, прочность на растяжение и изгиб составляет незначительную часть от значений пределов прочности на сжатие. Такая значительная разница в величине сопротивлений может быть объяснена тем, что с увеличением нагрузки при сжатии молекулярные силы между кристаллами породы увеличиваются, а при растяжении – убывают. Вот почему разрушение горных пород происходит эффективнее тогда, когда преобладают явления скалывания.

|

|

|

Таблица 2.12 |

|

|

|

|

|

|

Породы |

Предел прочности, кгс/см2 |

|||

на сжатие |

на растяжение |

на изгиб (сдвиг) |

|

|

|

|

|||

Песчаники |

|

|

|

|

крупнозернистые |

1420 |

51,4 |

103,0 |

|

среднезернистые |

1510 |

52,0 |

131,0 |

|

мелкозернистые |

1850 |

79,5 |

249,0 |

|

Песчано-глинистые сланцы |

180 |

32,0 |

35,0 |

|

Глинистые сланцы |

140…610 |

17…18 |

40…360 |

|

Известняки с гипсом |

420 |

24,0 |

65,0 |

|

Гипс |

170 |

19,0 |

60,0 |

|

Амфиболит |

1700...1800 |

90…120 |

... |

|

Базальт |

300...400 |

... |

175…460 |

|

Гранит |

1000...2500 |

1000...1500 |

100...300 |

|

Известняк |

900...1200 |

120 |

120 |

|

Кварцит |

2900...3000 |

108...150 |

150...207 |

|

Мрамор |

600...1900 |

60...160 |

240...310 |

|

Песчаник |

350...1500 |

30...100 |

230 |

|

Уголь |

200...500 |

15...25 |

90 |

|

Прочность пород зависит от многих факторов: минералогического состава; структуры, текстуры, пористости, характера связи между зернами, твердости частиц и от степени выветрелости пород. По данным некоторых исследователей, пределы прочности на сжатие для различных минералов могут достигать значительных величин: у кварца – 5000 кгс/см2, у полевых шпатов, пироксенов, роговой обманки, оливина – 2000…5000 кгс/см2, у кальцита – 100…200 кгс/см2.

Мелкозернистые породы обычно обладают наибольшей прочностью по сравнению с породами такого же состава, но крупнозернистыми. Так, прочность крупно-

82

зернистых гранитов измеряется величиной 800…1200 кгс/см2, а у мелкозернистых достигает 2600 кгс/см2. Мрамор, сложенный обычно крупными кристаллами кальцита, обладает сопротивлением сжатию 800…1200 кгс/см2, а прочность мелкозернистых известняков может достигать 1900 кгс/см2.

Прочность сцементированных пород зависит от рода цемента, но, как правило, она меньше, чем у пород спаянных. Сильно понижается прочность при выветривании пород. Так, например, для выветрелых гранитов временное сопротивление сжатию снижается до 40 кгс/см2.

Сопротивление сжатию у песчаных рыхлых пород обычно невелико. Сжатие в этом случае связано с перемещением отдельных зерен или, что имеет место при больших нагрузках, с их частичным раздроблением. Сопротивление сжатию глинистых пород также невелико (2,0…10,0 кгс/см2). С увеличением влажности сопротивление сжатию падает. Обычно сопротивление сухих глин слагается из сопротивления внутренних связей и сил трения между перемещающимися частицами. При сжатии глинистой породы деформация может быть обратимой и необратимой. В последнем случае происходит изменение структуры породы и нарушение связей между частицами.

На прочность горных пород существенное влияние оказывает их пористость. При уменьшении пористости или увеличении объемного веса прочность одной и той же породы, как правило, возрастает. Например, у некоторых известняков с увеличением объемного веса от 1,5 до 2,7 прочность на сжатие возрастает с 500 до 1800 кгс/см2, у песчаников с увеличением объемного веса от 1,87 до 2,57 прочность растет от 150 до 900 кгс/см2 и т. д.

Прочность горных пород зависит и от скорости, или времени приложения нагрузки. В пределах небольших скоростей нагружения (до 5 м/с) показатель прочности мало отличается. При дальнейшем увеличении скорости нагружения сопротивление породы разрушению растет, увеличивается и удельная работа разрушения, но уменьшается время, необходимое для достижения разрушающей нагрузки, чем при статическом нагружении.

Одной из особо важных особенностей горных пород является их способность понижать прочность после нагрузки по сравнению с недеформированной породой. Видимо, при действии нагрузки в породе протекают необратимые деформации сдвига, вследствие чего понижается ее прочность (в отличие от металлов).

Твердость горных пород

Твердостью называют способность горных пород оказывать сопротивление проникновению в нее другого твердого тела (предмета), не получающего остаточных деформаций. Твердость является частным случаем прочности (прочность на вдавливание). Это одно из наиболее важных свойств горных пород, определяющее величину внедрения бурового инструмента и потому существенно влияющее на скорость бурения скважин. С точки зрения разрушения пород при бурении твердость наиболее точно характеризует механические свойства горных пород. Различают два вида твердости: агрегатную, т. е. твердость породы в целом, и твердость отдельных минералов, из которых состоит порода. Скорость разрушения пород при бурении зависит в основном именно от агрегатной твердости. Твердость же минералов влияет на износ резцов и сказывается на интенсивности разрушения породы только во времени.

83

Твердость горных пород существенно зависит от характера действующих нагрузок. Эти нагрузки могут быть статическими и динамическими. В соответствии с этим различают твердость статическую и динамическую. Некоторые исследователи считают, что динамическая твердость во много раз меньше статической [18]. Однако этот вывод не подтверждается при непосредственных измерениях твердости в диапазоне высоких скоростей нагружения. Наоборот, в целом ряде случаев отмечается увеличение энергоемкости процесса динамического разрушения пород по сравнению со статическим [20]. Одной из причин этого может быть влияние скорости деформаций и времени действия нагрузки. Видимо, в кратковременный период действия динамической нагрузки деформации хрупкого разрушения в породе не успевают захватить большие объемы.

Наиболее распространенным способом определения статической твердости горных пород является способ вдавливания штампа, предложенный Л.А. Шрейнером. При этом в образец породы вдавливаются цилиндрический и конический штампы (пуансоны) с помощью специальной установки. Во время испытаний давление повышают ступенями по 0,1…0,2 кгс/см2. В каждой ступени отмечают давление по манометру и глубину внедрения наконечника, замеряемую индикатором с точностью до 0,01 мм. По этим данным строят график функции h = f(P), где h – глубина вдавливания наконечника (величина деформации), а Р – нагрузка. По быстрому падению давления улавливается момент почти мгновенного разрушения породы под наконечником с образованием лунки. Критерием твердости НШ или НВ служит нагрузка, при которой происходит полное разрушение породы под основанием штампа, отнесенная к площади штампа (кгс/мм2).

Глубина погружения наконечника перед разрушением породы колеблется в пределах от 0,05 до 0,3 мм и выше. У пористых и мягких пород разрушения не наблюдается при вдавливании на 0,5 мм и даже более, а при достижении предела упругости начинается пластическая деформация. Поэтому при вдавливании штампа в пластичные горные породы нагрузку доводят до деформации, равной 0,1 мм. Эту нагрузку, отнесенную к площади контакта, и принимают за условный предел упругости, являющийся критерием твердости.

Для пород твердых и хрупких рекомендуется применять штампы в виде усеченного конуса, а для мягких, особенно пластичных, – цилиндрической формы. Площадь основания штампов должна быть порядка 1…2 мм2. Испытуемые образцы должны иметь размеры не менее 50 × 50 × 50 мм. Поверхность испытуемого образца хорошо отшлифовывается. Твердость этим способом можно измерять и на керне, отшлифовав на боковой поверхности его площадку шириной 5…10 мм. Если порода анизотропна по своим механическим свойствам, то твердость следует определять на плоскости, перпендикулярной оси керна.

Измерение твердости данным способом можно осуществлять при помощи любых приборов, которыми возможно создавать нагрузку до 1000 кгс. Точность измерения нагрузки должна быть не менее 1 кгс. Перед испытанием следует определить собственныеупругие деформации прибора при вдавливании штампа в очень твердый образец.

Для определения твердости и некоторых других механических свойств используется специальная установка УМГП-3 (для определения механических свойств горных пород). В табл. 2.13 приводятся данные Л.А. Шрейнера по определению твердости некоторых минералов и пород описываемым выше способом.

84

|

|

|

Таблица 2.13 |

|

|

|

|

|

|

|

Сопротивление |

|

Сопротивление |

|

Минералы |

вдавливанию |

Породы |

вдавливанию |

|

(твердость), |

(твердость), |

|

||

|

|

|

||

|

кгс/мм2 |

|

кгс/мм2 |

|

Каменная соль |

14,5 |

Кварциты |

700…1000 |

|

Гипс |

20,0 |

Граниты |

350…620 |

|

Кальцит |

78,0…90,0 |

Карбонатные породы |

300…500 |

|

Ортоклаз |

330,0 |

Ангидриды |

200 |

|

Рассмотренный метод определения твердости горных пород требует тщательной подготовки образцов (полировка поверхности), что создает определенные трудности. В лаборатории механических способов разрушения горных пород ИГД им. А.А. Скочинского был разработан упрощенный метод определения твердости с использованием образцов пород с нешлифованной поверхностью. Показатели твердости при этом существенно отличаются от данных, полученных методом Л.А. Шрейнера, поэтому их назвали «контактной прочностью» пород. Однако между твердостью по штампу НШ и контактной прочностью или твердостью НК установлена корреляционная связь вида НК = 0,62 НШ.

Динамическая твердость характерна для достаточно упругих хрупких пород. Определение этого показателя осуществляется методом Шора, заключающимся в сбрасывании бойка со сферическим алмазным наконечником. Показателем твердости здесь можетслужить высота отскока бойка ивеличина получаемой впороде лунки [21]:

HД |

= |

Gh |

, |

(2.29) |

|

||||

|

|

V0 |

|

|

где G – вес бойка; h – высота отскока бойка; V0 – объем полученной лунки. Объем лунки определяется из выражения

V |

= |

1 |

S h , |

(2.30) |

|

3 |

|||||

0 |

|

0 Л |

|

где S0 – площадь отпечатка в см2; hЛ – глубина лунки в см.

Диаметр лунки при этом измеряется с помощью микроскопа с точностью до

0,005 мм.

Исследованиями ряда авторов [21] установлено, что многие механические свойства горных пород, в частности твердость, зависят от скорости деформирования. В табл. 2.14 приводятся результаты исследований некоторых свойств мрамора и кварцита.

|

|

|

|

Таблица 2.14 |

|

|

|

|

|

|

|

|

Твердость при вдавливании штампа, |

Скорость нагруже- |

|||

Породы |

|

кгс/мм2 |

ния при динамиче- |

|

|

статическая |

|

динамическая |

ском вдавливании, |

|

|

|

|

|

|||

|

|

кгс/см2/с |

|

||

Мрамор |

79 |

|

101 |

90·106 |

|

Кварцит |

544 |

|

694 |

30·108 |

|

85

Как видно из этих данных, с увеличением скорости нагружения твердость пород возрастает. Иными словами, время контакта (нагружения), необходимое для развития процесса разрушения, меньше для хрупких пород (кварцит) и увеличивается для хрупкопластичных пород (мрамор). Все это имеет очень важное значение для выбора рациональных режимов бурения скважин, определяющих эффект разрушения пород.

Абразивные свойства горных пород

Абразивностью называется способность горных пород изнашивать при трении породоразрушающий инструмент. Это свойство имеет существенное значение при бурении, так как оно сокращает время работы инструмента на забое.

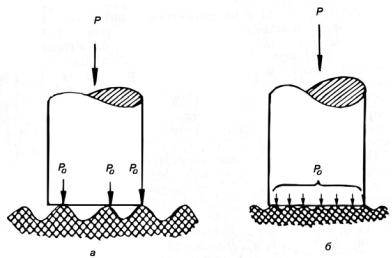

Абразивными свойствами обладают породы, сложенные зернами твердых минералов, сцементированными менее прочным материалом. Наиболее высокими абразивными свойствами обладают кварцевые песчаники. У пористых и трещиноватых пород абразивность также возрастает. Из процессов шлифования известно, что абразивность кварцевого порошка зависит, главным образом, от величины зерен. При величине зерен меньше 2–3 микрон абразивность резко падает. В меньшей степени абразивность зависит от окатанности зерен. На износ оказывает большое влияние и твердость минералов, слагающих породу. В породах с прочностью зерен выше прочности цемента (в пористых и трещиноватых) в процессе их разрушения получается шероховатая поверхность. При движении резцов по такой поверхности истинная площадь контакта между резцами и породой будет зависеть от диаметра зерен. Чем меньше диаметр зерен, тем больше истинная площадь контакта и меньше контактные напряжения. Вместе с уменьшением диаметра частиц увеличивается прочность породы на вдавливание и уменьшается абразивность (рис. 2.7). При разрушении пород, сложенных зернами с твердостью меньшей, чем у режущего инструмента, явление абразивного износа сказывается в значительно меньшей степени.

В общем случае износ при движении одного тела по-другому происходит за счет молекулярных сил сцепления между трущимися телами. В некоторых точках силы молекулярного взаимодействия достигают такой величины, при которой происходит отрыв частиц от поверхности трущихся тел. Кроме того, в точках контакта инструмента с породой действуют силы, направленные вдоль трущихся поверхностей. Эти силы в основном и вызывают отрыв частиц от трущихся тел в результате механи-

Рис. 2.7. Схема взаимодействия резца с породой

при абразивном износе:

а – при значительном диаметре зерен; б – при небольшом диаметре зерен

86

ческого сцепления, что можно определить как явление царапания поверхностей твердыми частицами, прижатыми к поверхности. Таким образом, процесс абразивного износа можно представить как сумму отдельных царапаний, приводящих к срезанию (соскабливанию) с разрушающего инструмента тончайших стружек (образование царапин). Если контактные напряжения будут незначительными (меньше предела прочности изнашиваемого материала), то возникнет усталостный поверхностный износ в результате многократно повторяющихся нагрузок и разгрузок. Если эти напряжения будут превышать предел текучести материала, но не достигнут предела его прочности, будет иметь место износ за счет местного смятия отдельных участков инструмента. Наконец, при превышении предела прочности будет выкрашивание и скалывание кусочков инструмента из хрупкого материала (твердых сплавов).

Показателем абразивности горных пород могут быть абразивный износ инструмента или изнашиваемость и износостойкость.

Абразивный износ оценивается удаляемой при износе инструмента массой в граммах М (абсолютный износ). Отношение этой массы к плотности изнашивае-

мого материала ρ В.Д. Кузнецов предложил назвать объемным износом |

VМ в см3: |

||||||

V |

= |

|

|

М |

. |

(2.31) |

|

|

|

|

|||||

М |

|

|

|

ρ |

|

||

|

|

|

|

|

0 |

|

|

Изнашиваемостью ω является отношение удаленной при износе массы М к |

|||||||

работе АИ, затраченной при этом: |

М . |

|

|||||

ω = |

(2.32) |

||||||

|

|

A |

|

|

|

||

|

|

И |

|

|

|

||

Износостойкость i характеризуется отношением работы АИ, израсходованной |

|||||||

на удаление массы М, к этой массе: |

|

|

|

|

|

|

|

i = |

AИ |

. |

(2.33) |

||||

|

|||||||

|

|

М |

|

|

|

||

Обычно абразивность пород оценивается взвешиванием изношенного инструмента, например, по методике, предложенной Л.И. Бароном и разработанной А.В. Кузнецовым [21]. Такой метод заключается в том, что о поверхность испытуемого образца вращением при определенных постоянных условиях (давление – 15 кгс/см2, скорость вращения – 400 об/мин) изнашивается стержень диаметром 8 мм из сталисеребрянки в течение 10 мин. В торцах стержня сверлятся отверстия глубиной 10…12 мм, имеющих диаметр 4 мм. Торцы должны быть плоскими и строго перпендикулярными к оси стержня. Опыты осуществляются на настольном сверлильном станке. Испытуемый образец породы должен иметь плоскую поверхность. Стержни перед испытаниями взвешивают с точностью до 0,1 мг. Обычно в каждом опыте изнашивают оба конца стержня (по 10 мин каждый), всякий раз на новом участке породы. Нагрев стержня при этом не должен превышать 220 °С. После изнашивания стержень тщательно очищается от породы, промывается в бензоле, просушивается в течение 10–15 мин и взвешивается. Показательабразивности породы подсчитывается поформуле

a = |

∑in=1 Мi |

|

, |

(2.34) |

|

2n |

|||||

|

|

|

|||

где а – показатель абразивности породы, |

мг; |

Mi – потеря в весе эталонного |

|||

стержня за каждый парный опыт, мг; n – число изношенных стержней (парных опытов).

87

Л.А. Шрейнер, П.С. Баландин, А.И. Спивак [22] для определения абразивных свойств горных пород использовали метод измерения весового износа эталонного диска (кольца), трущегося при вращении с определенной скоростью под нагрузкой о породу. При этом в породе образуется канавка, а диск, изнашиваясь, теряет в весе. Обычно опыты проводятся при нагрузке в 10 кгс и скорости вращения диска 500 об/мин. Перемещение образца происходит автоматически со скоростью 4 мм/мин. Удаление продуктовизносаосуществляется водой. Износ диска оценивается после суммарного числа его оборотов – от4000 до 3000 в зависимости от абразивных свойствпород.

Опытным путем было установлено, что для большинства горных пород износ эталонного диска VM не зависит от окружной скорости, но прямо пропорционален нагрузке, при которой изнашивался диск [22], т. е.

VM =ωP, |

(2.35) |

где VM – объемный износ материала эталонного диска на 1 м пути трения, см3/м; ω – коэффициент пропорциональности, см3/м кг; Р – нагрузка на диск, кгс. Коэффициент пропорциональности был принят в этом случае за показатель абразивности пород и получил название коэффициента абразивности:

ω = |

VM |

. |

(2.36) |

|

|||

|

P |

|

|

Таким образом, коэффициентом абразивности является объемный износ материала эталонного диска в см3 на 1 м пути трения при нагрузке в 1 кгс. Объем изношенного материала диска определяется ранее приведенным выражением (2.35), путь трения SТР – исходя из длины окружности диска и суммарного числа оборотов N, сделанных диском при опыте SТР = 2πrN, где r – радиус диска, м.

При использовании твердосплавных дисков коэффициент абразивности для любой породы практически остается постоянным независимо от условий его определения. То же самое будет и для закаленной стали, за исключением износа по кварцевым породам. В последнем случае при увеличении нагрузки свыше 10 кгс объемный износ диска растет быстрее, чем нагрузка и непостоянен при изменении скорости вращения [22]. В этом случае рекомендуется указывать, при каких условиях определялся коэффициент абразивности (значения окружной скорости и нагрузки). При таком методе оцениваются относительная абразивность, относительный износ идругие показатели.

Относительная абразивность a 0 определяется отношением коэффициента абразивности испытуемой породы ω к коэффициенту абразивности гипса ωГ = 3,5·10–9 см3/м·кг, условно принятому за единицу:

a = |

ω |

= |

ω |

. |

(2.37) |

|

ω |

3,5 10−9 |

|||||

|

|

|

|

|||

|

Г |

|

|

|

|

Этот показатель является величиной безразмерной, показывающей во сколько раз абразивность данной породы больше абразивности гипса.

Относительный износ w 0 определяется отношением объема изношенно-

го материала диска VM к объему изношенной породы |

VП на 1 м пути трения: |

|

ω = VM . |

(2.38) |

|

0 |

VП |

|

|

|

|

Работа, затраченная на износ АИ, кгc·м, определяется произведением окружного усилия Р0, кгс, на длину канавки l, м, проделанной диском в породе при определении его абразивности:

88

AИ = p0l. |

(2.39) |

Окружное усилие Р0 зависит от величины крутящего момента М, сил трения на диске в кгс·см, радиуса эталонного диска r, см, а также от нагрузки Р и свойств трущихся материалов:

P0 = Mr .

Тогда

A = |

Ml |

. |

(2.40) |

И r

Крутящий момент определяется по показаниям специального манометра с помощью тарировочной диаграммы.

Работа износа диска из стали У8 по сульфатным породам при нагрузке 10 кгс, окружной скорости 47 м/мин и l = 1 м изменяется в пределах 2,5…3,25 кгс·м, а по кварцитам – в пределах 6,95…7,15 кгс·м.

Удельная работа износа материала диска является работой, затраченной на износ 1 см3 материала диска (АМ, кгс·м/см3). Определяется эта работа отношением ра-

боты износа АИ к объему материала диска |

VM, см3, изношенного при затрате рабо- |

|||

ты АИ в кгс/см3: |

АИ |

|

|

|

A = |

. |

(2.41) |

||

|

||||

М |

VМ |

|

||

|

|

|||

Удельной работой износа материала диска является работа, затрачиваемая на износ 1 см3 данной породы. Определяется удельная работа износа горной породы

АП, кгс·м/см3, отношением работы износа АИ к объему горной породы |

VП, см3, из- |

|||||||||||||

ношенной при условиях: |

|

|

|

АИ |

|

|

|

|

|

|

|

|||

|

|

|

|

A = |

. |

|

|

|

(2.42) |

|||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

П |

|

VП |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

В табл. 2.15 приводятся некоторые данные, характеризующие показатели абра- |

||||||||||||||

зивности ряда пород и минералов [22]. |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.15 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Микротвер- ,достькг/мм |

Коэффициент абразивностиω 10 |

Относительная абразивность |

а |

Относительизносный ω |

10 |

Объемный |

Удельная работа |

||||||

|

Устали8 V |

породы V |

Устали8 А |

|

Породы А |

|

||||||||

|

2 |

|

|

|

|

|

|

|

износ, см3/м |

износа, кгс·м/см3 |

|

|||

Породы и |

|

9 |

|

1 |

|

|

3 |

7 |

7 |

6 |

|

4 |

|

|

минералы |

|

|

|

|

·10 |

·10 |

·10 |

|

·10 |

|

||||

|

|

|

|

|

|

|

|

|

И |

П |

М |

|

П |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

|

|

6 |

7 |

8 |

|

9 |

|

|

Гипс |

30 |

30,5 |

1,0 |

|

0,74 |

|

0,3 |

473 |

72 |

|

5 |

|

||

Мрамор |

110 |

25,0 |

7,5 |

|

9,6 |

|

2,5 |

260 |

22 |

|

22 |

|

||

Барит |

120 |

12,0 |

3,5 |

|

5,4 |

|

1,2 |

222 |

27 |

|

15 |

|

||

Известняк |

135 |

19,0 |

5,5 |

|

18,4 |

|

1,9 |

103 |

22 |

|

40 |

|

||

Известняк IV |

180 |

22,0 |

6,5 |

|

23,6 |

|

2,2 |

93 |

21 |

|

50 |

|

||

89

Окончание табл. 2.15

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Ангидрит |

200 |

4,5 |

1,5 |

3,3 |

0,4 |

137 |

50 |

16 |

Доломит I |

325 |

22,0 |

6,5 |

38,6 |

2,2 |

57 |

23 |

87 |

Доломит IV |

415 |

18,0 |

5,0 |

48,7 |

1,8 |

37 |

22 |

95 |

Нефрит |

600 |

35,0 |

10,0 |

109,0 |

3,5 |

32 |

16 |

175 |

Ортоклаз |

720 |

41,0 |

12,0 |

146,0 |

4,1 |

28 |

14 |

210 |

Халцедон |

925 |

32,0 |

9,0 |

228,0 |

3,2 |

14 |

17 |

381 |

Кремень |

1000 |

28,0 |

8,5 |

242,0 |

2,9 |

12 |

18 |

430 |

Кварц |

1080 |

53,0 |

15,0 |

312,0 |

5,3 |

17 |

13 |

109 |

Кварцит |

1130 |

62,0 |

18,0 |

295,0 |

6,2 |

21 |

11 |

335 |

Топаз |

1500 |

90,0 |

26,0 |

– |

9,0 |

– |

3,8 |

– |

Корунд |

2300 |

170,0 |

49,0 |

– |

17,0 |

– |

2,2 |

– |

Отсюда видно, что показатели абразивности пород и минералов зависят от микротвердости. Так, с увеличением последней возрастают абразивность и удельная работа износа пород и минералов АП, но уменьшается удельная работа износа материала диска АМ из стали У8. Эти зависимости для пород имеют сложный характер из-за многообразия факторов, определяющих их свойства.

Скорость разрушения породы при бурении будет в значительной степени зависеть от абразивного износа режущей кромки забойного инструмента, т. е. изменения геометрических форм его рабочей части. При этом может быть износ с сохранением геометрической формы, с незначительным изменением форм резца и с сильным изменением его формы (рис. 2.8).

Рис. 2.8. Формы износа породоразрушающих инструментов:

а – с сохранением геометрической формы; б – с частичным изменением геометрической формы; в, г – со значительным изменением геометрической формы

90