- •Задания и методические указания к выполнению практических работ по дисциплине «основы заготовительного производства»

- •Содержание

- •Введение

- •Практическая работа № 1

- •Описание работы

- •Содержание отчета

- •Практическая работа № 2

- •Практическая работа № 3

- •Теоретическая часть

- •Описание работы

- •Содержание отчёта

- •Практическая работа № 4

- •Теоретическая часть

- •Практическая работа № 5

- •Практическая работа № 6

- •ОписаниеРаботы

- •Практическая работа № 7

- •ОписаниеРаботы

- •Пример оформления титульного листа

- •Производство чугуна

- •2015 Задания и методические указания к выполнению практических работ по дисциплине

ОписаниеРаботы

Изучите теоретическую часть и используя рекомендованную литературу, заполните таблицы 1 и 2, формы которых приведены ниже.

Для каждого способа обработки в таблицах нужно указать вид оборудования и область применения данного способа обработки.

Таблица 1 – Обработка металлов резанием

|

Название способа |

Вид оборудования |

Область применения |

|

1 |

2 |

3 |

|

|

|

|

Таблица 3 - Электрофизикохимическая обработка материалов

|

Название способа |

Вид оборудования |

Область применения |

|

1 |

2 |

3 |

|

|

|

|

Содержание отчета

Заполненные таблицы 1 и 2.

Представить определения новых специальных терминов, встретившихся при выполнении работы, в виде словаря.

УЧЕБНО-МЕТОДИЧЕСКОЕ И ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ

Основная литература

Материаловедение и технология металлов: Учебник для вузов / Фетисов Г.П., Карпман М.Г., Матюхин В.М. - М.: Высш. шк., 2008. – 639 с.

Рогов В. А., Позняк Г. Г. Современные машиностроительные материалы и заготовки : учеб. пособие для вузов / Рогов В. А., Позняк Г. Г. - М.: Академия, 2008. - 329 с

Дальский А. М, Барсукава Т.М, Бухарин Л. Н и др., под ред. Дальского А.М. Технология конструкционных материалов: Учеб. для студентов машиностроительных специальностей. – 5-е изд., исправленное – М.:Машиностроение, 2008.- 512с., ил.

Дополнительная литература

Заплатин В.Н. Справочное пособие по материаловедению (металлообработка): Учеб. пособие для НПО. – М.: Академия, 2007.

Шишкин А.В.,.Чередниченко В.С, Черепанов А.Н., Марусин В.В.; под ред. В.С.Чередниченко. Материаловедение. Технология конструкционных материалов: Учеб. для вузов. В 2 т./– Новосибирск: Изд-во НГТУ, 2007. – 448 с.

Афонькин М. Г., Магницкая М. В. Производство заготовок в машиностроении. Л.: Машиностроение, 1987. 256 с.

Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А.Вяткин и др. - М.: Машиностроение, 1989. - 640 с.

Марочник сталей и сплавов / Под ред. А.С. Зубченко. - М.: Машиностроение, 2003. – 784 с.

Чуркин Б. С Технология литейного производства : учебник для вузов [Гриф УМО]; Урал. гос. проф.-пед. ун-т. - Екатеринбург: Издательство УГППУ, 2000. - 662 c. - Библиогр.: с. 659-661

Базы данных, информационно-справочные и поисковые системы:

1. Научная электронная библиотека

Режим доступа: http://elibrary.ru

2. Технические справочники

Режим доступа: http://www.mexanik.ru

3. Российская библиотечная ассоциация

Режим доступа: http://www.rba.ru

Муниципальное объединение библиотек

Режим доступа: http//www.gibs.uralinfo.ru

Сетевая электронная библиотека

Режим доступа: http//web.ido.ru

Списки ссылок на библиотеки мира

Режим доступа: http//www.techno.ru

Государственная публичная научно-техническая библиотека

Режим доступа: http://www.gpntb.ru

Виртуальные библиотеки

Режим доступа: http//imin.urc.ac.ru

Библиотека нормативно-технической литературы

Режим доступа :http//www.tehlit.ru

Электронная библиотека нормативно-технической документации

Режим доступа: http//www.technormativ.ru

Библиотека В. Г. Белинского

Режим доступа: http://book.uraic.ru

ПРИЛОЖЕНИЕ 1

Пример выполнения задания к практической работе № 4.

Задание:

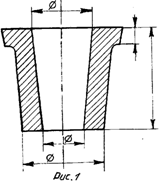

По предложенному вам эскизу будущей отливки (рис. 1) продумайте последовательность технологических операций её изготовления в песчано-глинистой форме. Представьте весь технологический процесс в виде подробных эскизов с текстовыми комментариями.

В первую очередь для изготовления литейной формы необходима литейная модель. Модель чаще всего изготавливается из дерева и по форме должна соответствовать внешней конфигурации отливки. Размеры модели должны быть больше размеров отливки, во-первых, на величину усадки металла в процессе его охлаждения, во-вторых, на величину припуска на механическую обработку.

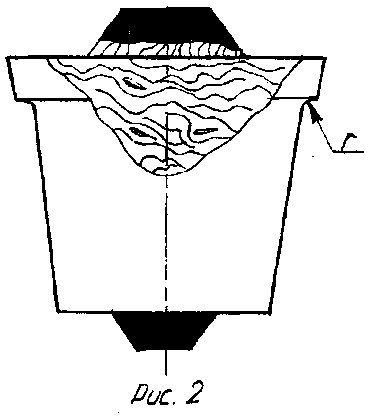

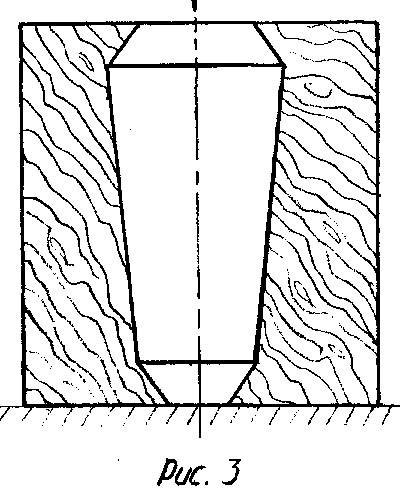

Модель для данной отливки предоставлена на рисунке 2. Модель имеет стержневые знаки, окрашенные в чёрный цвет. Стержневые знаки задают расположение стержней в литейной форме. Стержень необходим для создания внутренней полости в отливке. Для формовки стержней используют стержневую смесь. Деревянный разъёмный ящик для ручной набивки стержня показан на рисунке 3.

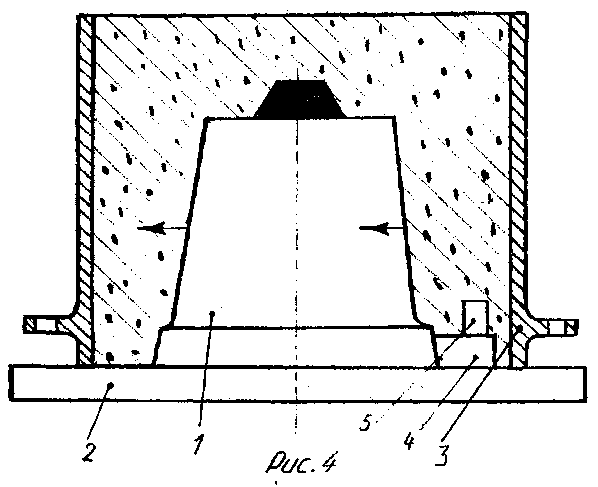

В рассматриваемом случае наиболее простой является формовка по неразъёмной модели, с применением модельных плит. Модельные плиты могут быть деревянными или металлическими. Модель (1), убрав верхний стержневой знак, помещают на модельную плиту (2), на нее же помещают опоку (3), здесь же устанавливают питатели (4) и зумпф (5) (рис.4). В данном случае верхний знак является отъёмным.

Поверхность модели и плиты посыпают разделительным составом для уменьшения прилипания формовочной смеси к оснастке. Затем на модель насыпают формовочную смесь, уплотняя её для повышения прочности трамбовкой (ручной или пневматической). После уплотнения рейкой счищают излишки смеси. В нескольких местах делают проколы стальной проволокой с заострённым концом (душником) для создания вентиляционных каналов. Опоку вместе со смесью и моделью снимают с модельной плиты и одновременно поворачивают на 1800.

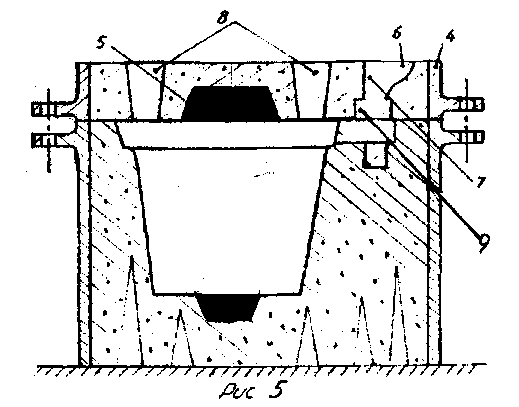

На перевёрнутую полуформу устанавливают вторую опоку (4) (рис. 5).

К модели крепится снятый ранее верхний стержневой знак (5) (рис. 5). Также в верхнюю опоку помещают модели литниковой системы: литниковой чаши (6), стояка (7), выпоров (8) и шлакоуловителя (9). После чего в опоку насыпают формовочную смесь, утрамбовывают её и делают наколы для вентиляции.

З атем

из верхней опоки удаляют модели

литниковой чаши со стояком, шлакоуловитель

и выпоры. После чего верхнюю опоку

снимают с нижней, поворачивают на 1800,

и помещают на заранее приготовленную

ровную поверхность.

атем

из верхней опоки удаляют модели

литниковой чаши со стояком, шлакоуловитель

и выпоры. После чего верхнюю опоку

снимают с нижней, поворачивают на 1800,

и помещают на заранее приготовленную

ровную поверхность.

Модель детали, а также модели питателей и зумпфа, находящиеся в нижней опоке, извлекают с помощью специальных приспособлений. Устраняют возможные дефекты формы, возникшие при извлечении моделей, обдувают форму сжатым воздухом для удаления мусора и производят сборку формы. В первую очередь в нижнюю полуформу помещают стержень в соответствующий нижний стержневой знак. Готовая форма в собранном состоянии показана на рисунке 6. Заливку металла в литейную форму производят, используя специальные ковши, в которые расплав поступает из плавильных агрегатов или из промежуточных раздаточных ковшей.

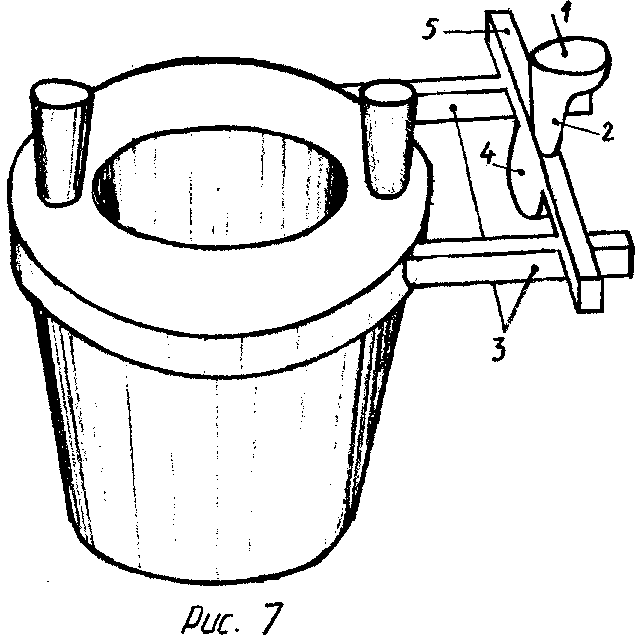

Залитая отливка некоторое время охлаждается в форме, затвердевая и остывая до определённой температуры. После этого отливку извлекают (выбивают) из формы. Вид отливки, извлечённой из формы, показан на рисунке 7.

Такую

отливку подвергают обрубке и очистке.

Обрубка заключается в отделении

литниковой системы; выпоров, различных

заусенцев. Очистка отливки заключается

в удалении стержня из внутреннего

отверстия и пригара с поверхности

отливки.

Такую

отливку подвергают обрубке и очистке.

Обрубка заключается в отделении

литниковой системы; выпоров, различных

заусенцев. Очистка отливки заключается

в удалении стержня из внутреннего

отверстия и пригара с поверхности

отливки.

Затем отливку подвергают термической обработке и направляют на механическую обработку.

ПРИЛОЖЕНИЕ 2

Пример выполнения задания к практической работе № 5

Задание:

Выберите способ обработки металлов давлением инструмент и вид заготовки для производства бесшовных стальных труб круглого сечения.

Заготовкой для получения бесшовных труб являются прутки круглого сечения, диаметр которого выбирается в зависимости от диаметра трубы.

Горячедеформированные бесшовные трубы производят методами прокатки и прессования. Причём прессование используют в основном для обработки цветных металлов, а для производства стальных труб применяют прокатку.

Общая схема процесса производства горячекатаных труб состоит из следующих операций:

получение из цельной заготовки толстостенной трубы-гильзы прошивкой;

раскатка гильз в горячекатаную трубу;

калибровка.

Первую операцию осуществляют на прошивных станах валкового (рис. 1а), грибовидного (рис. 1б) или дискового типа (рис. 1в) на конической оправке.

Рисунок 1 - Основные способы прокатки заготовок для производства

горячекатаных труб (а,б,в) и раскатки прошитой заготовки (г)

Создаваемая в очаге деформации схема объёмного напряженного состояния с преобладанием растягивающих напряжений вызывает такое ослабление сердцевины прошиваемой заготовки, что возможно самопроизвольное вскрытие полости в центральной части её поперечного сечения, т.е. разрушение.

Д ля

его предотвращения и получения гильзы

с гладкой внутренней поверхностью

устанавливают коническую оправку,

размеры которой выбирают, исходя из

требуемых размеров гильзы по внутреннему

диаметру и толщине стенки.

ля

его предотвращения и получения гильзы

с гладкой внутренней поверхностью

устанавливают коническую оправку,

размеры которой выбирают, исходя из

требуемых размеров гильзы по внутреннему

диаметру и толщине стенки.

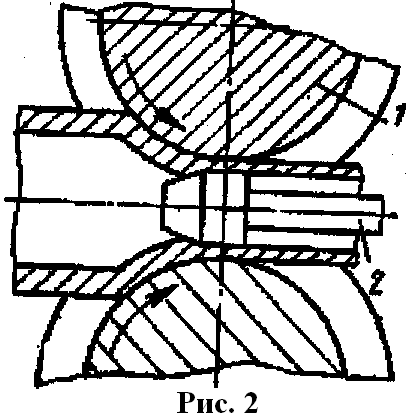

Вторую операцию – раскатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Наиболее распространённый метод – прокатка трубы на короткой оправке (рис.2).

Валки образуют последовательно расположенные круглые калибры. Зазор между закреплённой на длинном стержне оправкой 2 и ручьями валков 1 определяет толщину стенки трубы.

Для устранения неравномерности толщины стенки по сечению и рисок после раскатки производят обкатку труб на обкатных станах, рабочая клеть которых по конструкции аналогична клети прошивного стана. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки, а при необходимости получения труб диаметром менее 80 мм – ещё и в редукционных станах с рабочими клетями аналогичной конструкции.

Приложение 3