- •17. Понятие о производственном процессе. Принципы организации пп

- •Принципы организации производственного процесса

- •18. Структура производственного процесса и типы машиностроительного производства. Понятие и значение структуры предприятия

- •Типы производственной структуры

- •Виды производственной структуры

- •19. Производственный цикл. Его структура.

- •20. Организация производственного процесса во времени.

- •(См. Вопрос 19)

- •21. Поточное производство и его эффективность

- •22. Основы организации подготовки производства к выпуску новой продукции

- •63. Международный опыт и сотрудничество в решении экологических проблем.

Виды производственной структуры

Наиболее характерны следующие три вида производственной структуры.

Технологическая структура, при которой каждый основной цех специализируется на выполнении какой-либо определенной части общего производственного процесса, имеющую четкую технологическую обособленность, например, литейный, кузнечно-штамповочный, механический, сборочный цехи.

Предметная структура, при которой основные цехи предприятия и их участки строятся по признаку изготовления каждым из них либо определенного изделия, либо какой-либо его части (узла, агрегата), либо определенной группы деталей. Предметная структура преимущественно применяется в механических и сборочных цехах заводов крупносерийного и массового производства, где организуется несколько предметных механических и сборочных цехов или предметных участков. Предметная структура имеет значительные преимущества: она упрощает и ограничивает формы производственной взаимосвязи между цехами, сокращает путь движения деталей, удешевляет межцеховой и цеховой транспорт, уменьшает длительность производственного цикла, повышает ответственность работников за качество работ; позволяет расставить оборудование по ходу тех. процесса. Все это, в конечном счете, обеспечивает увеличение выпуска продукции, повышение производительности труда и снижение себестоимости продукции.

Смешанная структура характеризуется наличием на одном и том же машиностроительном предприятии основных цехов, организованных и по технологическому, и по предметному принципу. Например, на машиностроительных предприятиях массового производства заготовительные цехи (литейные, кузнечные, прессовые), как правило, организуются по технологическому принципу, а механосборочные - по предметному принципу.

Машиностроительные предприятия в зависимости от степени их технологической специализации подразделяются на два вида: - предприятия, полностью охватывающие все стадии процесса изготовления машины. В состав такого предприятия входят основные цехи по всем стадиям производственного процесса, начиная от заготовительных до сборочно-отделочных цехов включительно; - предприятия, не полностью охватывающие все стадии процесса изготовления машины. В производственной структуре такого предприятия отсутствуют некоторые цехи, относящиеся к той или иной стадии основного производственного процесса. Такое предприятие может иметь только основные заготовительные цехи, выпускающие отливки, поковки или штамповки, поставляемые в порядке кооперирования другим машиностроительным предприятиям; только сборочные цехи, выполняющие сборку узлов и машин из деталей, поставляемых в порядке кооперирования другими предприятиями; только механосборочные цехи, обрабатывающие сортовой металл и заготовки, полученные от других предприятий и, в свою очередь, передающие изготовленные ими детали и узлы для окончательной сборки, отделки и испытания машин другим предприятиям, специализированным на этой стадии процесса.

19. Производственный цикл. Его структура.

Производственный цикл - календарный период времени, в течение которого материал, обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Он выражается в календарных днях или в часах.

Структура производственного цикла, т. е. состав и соотношение входящих в него элементов, зависит от особенностей продукции, технологических процессов её изготовления, типа производства и ряда других факторов.

В непрерывных производствах (металлургическое, химическое и др.) наибольший удельный вес в производственном цикле занимает время производства, В прерывных (дискретных) производствах перерывы составляют нередко 70…75 % общей длительности производственного цикла. По мере повышения серийности производства удельный вес перерывов снижается.

Различают простые производственные процессы, состоящие из ряда последовательных операций без перекрытия циклов, и сложные, протекающие с перекрытием циклов.

Длительность простого производственного цикла в общем виде рассчитывается как сума составляющих его элементов:

Тц = Ттех + Тп-з + Тт + Тк + Тест + Тпер .

Время выполнения контрольных, транспортных работ может частично или полностью совпадать со временем перерывов. Время перекрытия отдельных элементов производственного цикла в его длительность не включается, поэтому продолжительность цикла обычно меньше суммы всех его составляющих.

Основой производственного цикла является технологическое время, которое вместе с перерывами партионности составляет операционный цикл.

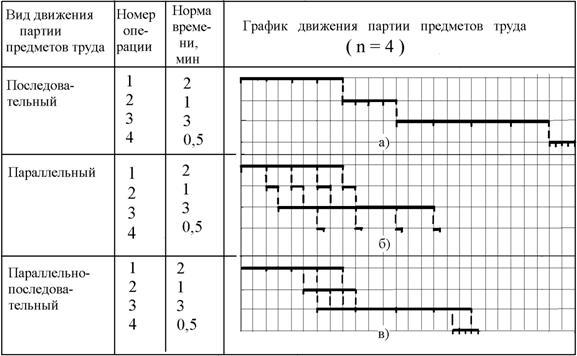

Длительность операционного цикла зависит от количества предметов труда в обрабатываемой партии, времени обработки каждого, количества рабочих мест, на которых выполняется данная операция и от того, каким образом предметы труда партии передаются с операции на операцию. Существует три вида движения изделий партии по операциям технологического процесса: последовательное; параллельное; · параллельно-последовательное.

Последовательное движение предметов труда характеризуется тем, что партия предметов труда передаётся с операции на операцию полностью. Каждая последующая операция начинается только после окончания обработки всей партии на предыдущей операции (рис. 2, а).

Рисунок

2 – Движение предметов труда по операциям

технологического процесса

Длительность операционного цикла равна:

То посл = n ´ åt, где n – количество предметов труда в партии; åt – норма времени на выполнение всех операций с каждым предметом труда.

Недостатком последовательного движения является большая длительность операционного цикла. Преимуществом – простота организации.

Параллельный вид движения характеризуется тем, что предметы труда передаются на последующую операцию и обрабатываются немедленно после выполнения предыдущей операции независимо от готовности всей партии. При этом значительно сокращается продолжительность операционного цикла, но трудно достичь синхронности выполнения операций, вследствие чего возникают перерывы в работе оборудования и рабочих (рис. 2, б). Длительность операционного цикла в этом случае равна:

То пар = åt + (n - 1) ´ tmax, где tmax – время выполнения наиболее продолжительной операции.

Параллельно-последовательное (смешанное) движение характеризуется тем, что обработка предметов труда на последующей операции начинается до окончания обработки всей партии на предыдущей операции, т.е. имеется некоторая параллельность выполнения операций. При этом ставится условие, чтобы партия непрерывно обрабатывалась на каждом рабочем месте. (рис. 2, в). Длительность операционного цикла в этом случае рассчитывается следующим образом:

То пар-посл = åt + (n - 1) ´ (åtд - åtк), где åtд – время продолжительной операции; åtк – время короткой операции.

То пар < То пар-посл < То посл.

Рассчитав длительность операционного цикла, приступают к определению других составляющих производственного цикла.

Продолжительность естественных процессов принимается по минимальному времени их осуществления в соответствии с требованиями технологии.

Время контроля или транспортирования обычно перекрывается временем межоперационного ожидания или принимается по опытным данным с учётом мероприятий по совершенствованию методов контроля и межоперационного транспортирования.

Межоперационные перерывы рассчитываются различными методами: опытным, статистическим, графическим, аналитическим.

Межцеховые перерывы определяют по опытным данным, исходя из конкретных условий производства и принятой системы оперативного планирования.

Длительность сложных производственных процессов определяется в основном графическим методом и равна наибольшей сумме циклов последовательно связанных между собой простых процессов и межцикловых перерывов.

Длительность производственного цикла является важным показателем уровня организации производственного процесса и оказывает существенное влияние на экономику производства.

Сокращение длительности производственного цикла уменьшает потребность в оборотных средствах, занятых в незавершённом производстве, обеспечивает более полное использование оборудования, увеличивает производственную мощность участков, цехов и предприятия в целом.

Длительность производственного цикла сокращают по двум направлениям: уменьшение рабочего периода; сведение к минимуму различных перерывов.

Наиболее существенными резервами сокращения длительности производственного цикла являются:

1 – использование наиболее эффективных технологических процессов;

2 – повышение уровня механизации и автоматизации технологических процессов;

3 – рационализация выполнения вспомогательных работ (транспортных, контрольных, подготовительно-заключительных и пр.).