Пустов Ю.А., Ракоч А.Г.- Диагностика и экспертиза коррозионных разрушений металлов - Курс Лекций

.pdf

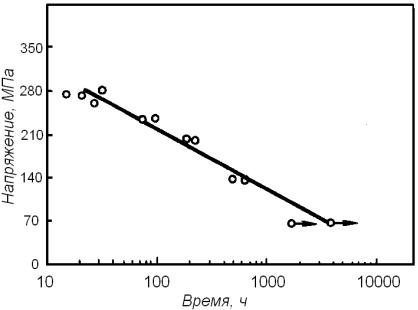

Рис. 7.11. Зависимость времени до КР в кипящем 44%-ном растворе MgCl2 стали Х18Н10Б

При переходе в область низких напряжений наклон прямой в координатах σ – lgτкр

может изменяться, что указывает на изменение контролирующей стадии процесса.

Предельная безопасная нагрузка зависит от агрессивности среды, характера нагрузки )эпюра напряжений, наличие ударных и циклических нагрузок), состава и структуры стали, необходимой длительности работы и т.п. Поэтому считается целесообразным использовать понятие длительной коррозионной прочности данной стали

вданной среде.

Вцелом без дополнительных мер защиты обычные стали типа Х18Н9 (12Х18Н10Т, 08Х18Н10, 08Х18Н10Т и др.) недостаточно работоспособны под растягивающей нагрузкой или при наличии растягивающих напряжений при повышенной концентрации хлоридов и возможности их концентрирования на поверхности стали. Защитные меры могут включать применение металлических и металлических покрытий, специальных видов термообработки и обработки поверхности, применение электрохимической защиты,

снижение агрессивности среды (обескислороживание, ингибиторы).

Пластическая деформация аустенитных сталей в результате холодной и горячей обработки сильно влияет на восприимчивость к хлоридному КР. Остаточные растягивающие напряжения после холодной деформации способны вызвать КР в отсутствие дополнительной рабочей нагрузки.

При инициировании КР существенную роль играет состояние поверхности стали.

Высокотемпературные оксидные пленки, возникающие на сталях при термообработке,

81

вследствие своей дефектности и хрупкости обычно сокращают время до КР в хлоридных средах.

Механическая обработка точением, фрезерованием, шлифованием, полированием приводит к появлению на поверхности остаточных растягивающих напряжений до 400

МПа и ухудшают стойкость против хлоридного КР. Поверхностные трещины возникают даже без внешней нагрузки.

Травление и электрополировка после механической обработки повышают устойчивость против КР. Благоприятное влияние оказывает и химическая обработка стали после отжига в окислительной атмосфере (воздух), когда на поверхности образуется хрупкая окалина.

К повышению устойчивости против КР могут приводить некоторые виды обработки поверхности, создающие сжимающие напряжения (дробеструйная обработка,

обработка стеклянными и корундовыми шариками, пескоструйная обработка).

Влияние структуры и состава стали на хлоридное КР

В структуре сталей типа Х18Н9, особенно в сварных соединениях, присутствует высокотемпературная О.Ц.К. фаза δ-феррит. Эта фаза не создает высоких межфазных напряжений, активируется в хлоридных средах легче, чем аустенит и способствует делокализации анодного растворения. Поэтому увеличение количества фаза δ-феррита сдвигает область хлоридного КР в сторону более низких температур и концентраций.

Образующиеся в процессе холодной деформации сталей типа Х18Н9 мартенситные

α΄- и ε-фазы создают высокие межфазные и внутрифазные напряжения и понижают стойкость к хлоридному КР.

После провоцирующих отжигов по границам зерен аустенита выпадают карбиды,

обогащенные хромом, но окружающиеся их области твердого раствора оказываются обеденными хромом. В сильно агрессивных средах (например, кипящие растворы MgCl2)

в отношении внутрикристаллитного коррозионному растрескиванию (ВККР) эти процессы мало влияют на интенсивность КР. Но в средах с низким содержанием хлоридов выпадение карбидов и образование обеденных хромом зон может вызывать КР межкристаллитного характера.

Повышенной восприимчивостью к КР обладают высокопрочные дисперсионнотвердеющие стали, в которых при проведении специальной упрочняющей термообработке образуются выделения интерметаллидов. Эти выделения упрочняют аустенит, блокируя дислокационные пути скольжения, и тем самым способствуют росту локальных напряжений и деформаций у границ зерен, что усиливает склонность к КР,

82

особенно к межкристаллитному. Межкристаллитное КР усиливается, если интерметаллиды имеют анодную природу.

На восприимчивость сталей к хлоридному КР заметное влияние оказывают легирующие элементы и примеси.

Увеличение содержания никеля с 9…10 до 60-80 % в аустените хромоникелевых сталей и сплавов повышает стойкость против ВКР. Очистка стали от неблагоприятных примесей и рациональное легирование дополнительными элементами дает возможность снизить предельное содержание никеля, обеспечивающие устойчивость против хлоридного ВКР.

При этом следует иметь в виду, что повышение содержания никеля в аустенитных материалах одновременно с повышением устойчивости против ВККР приводит к понижению устойчивости к МКК и межкристаллитному коррозионному растрескиванию

(МККР).

Сведения о влиянии хрома на хлоридное КР аустенитных сталей противоречивы.

Повышение содержания хрома может приводить к повышенной концентрации вредных примесей (фосфора и азота), переходящих в сталь из феррохрома. В кипящих концентрированных растворах MgCl2 снижение концентрации хрома до 11…16 %

приводит к увеличению стойкости против КР, что, как полагают, связано с делокализацией растворения. Увеличение концентрации хрома в интервале 11…37 % в

составе высоконикелевых сталей и сплавов (25-46 % Ni, 3% Mo, 1,5 % Cu) вызывает снижение стойкости к КР, особенно при содержании хрома свыше 20%.

Титан и ниобий вводят в состав сталей для стабилизации углерода и предотвращения МКК и МККР после нагревов в области опасных температур. Стойкость против хлоридного КР при легировании этими элементами несколько снижается. Однако,

учитывая повышение стойкости против МККР, стали обычной промышленной чистоты,

легированные титаном и ниобием, проявляют более высокую работоспособность при эксплуатации, чем нестабилизированные стали.

Легирование молибденом повышает общую коррозионную стойкость аустенитных сталей в хлоридных средах, а том числе против питтинговой коррозии. Но введение до

2…3 % Mo снижает устойчивость хромоникелевых сталей, содержащих 12…40 % Ni

против КР в хлоридсодержащих средах при высоких температурах. Повышение содержания Mo до 4…6 % увеличивает стойкость против КР по сравнению с аустенитной сталью, содержащей 2…3 % Mo.

Вольфрам снижает стойкость аустенитных сталей и сплавов с 14…40 % Ni против хлоридного КР при введении его в количестве от 1 до 6 %.

83

Увеличение содержания марганца от 2 до 20 % вызывает устойчивое повышение склонности к хлоридному КР, что связывают с образованием богатых марганцем и серой неметаллических включений, инициирующих локальное активирование коррозии в хлоридных средах.

Увеличение содержания кремния до 2…6 % повышает устойчивость аустенитных сталей против КР в кипящих концентрированных растворах MgCl2, как полагают, за счет проявления защитных свойств диоксида кремния и сложных оксидов на его основе при экспозиции в кислых средах. В нейтральных и особенно в щелочных средах диоксид кремния менее устойчив и влияние кремния менее заметно.

Легирование медью до 2 % замедляет хлоридное КР, однако при 4 % Cu стойкость против КР становится ниже, чем при 2 %, что связывают с низкой растворимостью меди в стали и выпадением мелкодисперсной медьсодержащей фазы.

Незначительные количества бора, входящего в состав твердого раствора, мало влияют на хлоридное КР. С увеличением его содержания до 0,1…0,2, а особенно до

0,5…0,6 %, время до начала КР возрастает, как считают, благодаря протекторным свойствам боридов.

Углерод (0,01…0,2 %) при нахождении в составе твердого раствора не только не снижает, но даже несколько повышает стойкость аустенитных сталей против ВККР.

Однако выпадение карбидов хрома по границам зерен и сенсибилизация стали после нагревов в опасной области температур снижает стойкость против КР тем сильнее, чем выше содержание углерода в стали, из-за образования межкристаллитных трещин.

Примеси азота и фосфора ухудшают стойкость сталей протии хлоридного КР.

Применение вакуумной плавки, приводящей к снижению концентрации азота от 0,1…0,2 % до 0,001…0,005 %, вызывает увеличение времени по КР на 1…2 порядка. Снижение концентрации фосфора с 0,03…0,009 % до 0,003…0,01 % повышает стойкость к КР в несколько раз.

7.2.6.2. Щелочное КР аустенитных сталей

Аустенитные коррозионностойкие стали подвержены ВККР и МККР в горячих щелочных растворах NaOH, KOH и меньшей степени LiOH. Механизм щелочного КР пока не выяснен. На настоящий момент существуют две основные гипотезы.

Гипотеза I: в наиболее напряженных участках поверхности разрушается пассивная пленка и идет активное растворение металла с образованием соединений типа ферратов или ферритов – соединений двух- и трехвалентного железа (Fe(OH)2, Fe(OH)3) c другими элементами.

84

Гипотеза II: водородная – основана на том, что потенциал коррозии сталей типа Х18Н9 в горячих концентрированных растворах щелочи расположен в области интенсивного выделения водорода. Водородное охрупчивание – основное объяснение щелочного КР углеродистых и низколегированных сталей, но применительно к аустенитным сталям эта гипотеза встречает трудности, связанные с высокой пластичностью аустенита, высокой растворимостью в нем водорода и малой склонностью его диффузии.

Щелочное КР аустенитных сталей определяется электрохимическими факторами.

В горячих концентрированных растворах NaOH при потенциале коррозии (около −1,0 В)

наблюдается КР преимущественно внутрикристаллитного характера, которое несколько замедляется с приложением катодной поляризации. Небольшая анодная поляризация в области активно-пассивного перехода (от –0,9 до –0,7 В) сопровождается усилением сплошной коррозии (как полагают, с образованием ионов типа HFeO-2 ) и увеличением времени до КР.

При переходе в пассивную область (от –0,7 до –0,3 В) сплошная коррозия резко тормозится, а КР сильно замедляется или совсем исчезает. Дальнейший сдвиг потенциала в положительную сторону ведет к появлению питтинга, усилению сплошной коррозии и возникновению КР межкристаллитного характера. В этой области существенную роль играет образование растворимых ионов высшей валентности типа CrO24- . Повышение концентрации щелочи, как правило, повышает склонность аустенитных сталей к КР.

В отличие от хлоридного щелочное КР наблюдается и в обескислороженных средах.

Сростом температуры от 100 до 350ºС щелочное КР аустенитных сталей резко ускоряется.

Сувеличением растягивающих напряжений от 30 до 350 МПа скорость щелочного КР увеличивается на 1…2 порядка. В зависимости от агрессивности среды и времени ее воздействия меняется величина минимальной опасной нагрузки. В наиболее агрессивных растворах разъедание границ зерен наблюдается даже без нагрузок, в более разбавленных средах условный предел коррозионной прочности (400…1000 испытаний) составлял

200…250 МПа.

На воcприимчивость аустенитных сталей к щелочному КР влияет их химический состав. В высококонцентрированных горячих растворах, характерных для сред химической промышленности, стали и сплавы с повышенным содержанием никеля устойчивее против КР, чем обычные стали типа Х18Н9.

85

Щелочному КР в высокотемпературных водных средах подвержены хромистые стали с 13…17 % Cr, аустенитно-ферритные хромоникелевые стали с 4…7 % Ni,

аустенитные стали с 8…29 % Ni и высоконикелевые сплавы, причем в классе аустенитных материалов стойкость возрастает с увеличением содержания никеля.

7.3. Коррозионная усталость металлов

7.3.1. Определение, условия возникновения, диагностические признаки

коррозионной усталости

Усталостью или усталостным разрушением называют растрескивание металла под воздействием знакопеременной или периодической динамической нагрузки.

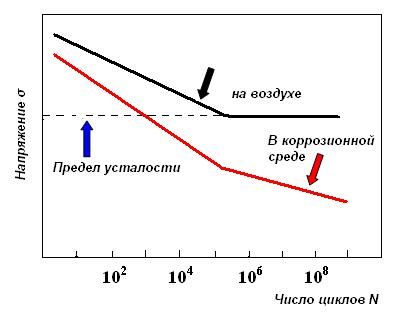

Чем больше приложенное напряжение, тем быстрее разрушается металл. При значениях числа циклов N, отвечающих наклонному участку верхней линии соответствующие им напряжения приводят к растрескиванию. Но если напряжение равно

пределу усталости (или пределу выносливости) или ниже его, металл не разрушается даже при бесконечно большом числе циклов (рис.7.12). Усталостная прочность любого металла

– это значение напряжения, ниже которого металл не разрушается при заданном числе циклов

Рис. 7.12. Зависимость напряжения от числа циклов нагружения (диаграмма Велера)

Коррозионной усталостью (КУ) называется растрескивание металла в результате совместного действия коррозионной среды и периодической или переменной нагрузки.

Диагностические признаки коррозионной усталости

86

1. В коррозионной среде при данном уровне напряжений разрушение наступает при меньшем числе циклов и истинный предел выносливости не достигается, т.е.

разрушение происходит при любой приложенной нагрузке, если число циклов достаточно велико.

2.Коррозионно-усталостные разрушения почти всегда больше, чем сумма разрушений в результате действия коррозии и усталости отдельно.

3.Коррозионно-усталостные трещины транскристаллитны, они часто ветвятся, и

вблизи основной трещины на поверхности металла обычно наблюдается несколько других

(усталостные трещины тоже транскристаллитны, но появление более одной крайне редко).

4.Трещины КУ часто возникают в местах коррозионных питтингов, язв, канавок и других местах концентрации напряжений.

5.Трещины КУ обычно заполнены плотными продуктами коррозии.

КУ проявляется в разнообразных водных средах, в отличие от коррозионного растрескивания, вызываемого определенными, специфичными для каждого металла

(сплава) ионами. При этом наблюдается следующая закономерность: чем выше скорость общей коррозии, тем быстрее разрушается металл вследствие КУ.

Коррозионно-усталостное разрушение металлов и сплавов наблюдается при эксплуатации гребных винтов морских и речных судов, рессор автомобилей,

буксировочных тросов и т.п.

Идентификация КУ-повреждений

При КУ металла на нем обычно образуются узкие закрытые, относительно прямые и неразветвленные трещины. Отдельные семейства таких трещин, как правило,

располагаются параллельно друг другу. Поскольку трещины являются очень узкими, их довольно трудно идентифицировать при визуальном осмотре. Такие трещины образуются обычно в нижней части участков, поврежденных местной коррозией, например, в нижней части язв или питтингов, хотя они могут образовываться и в местах, не подверженных питтинговой коррозии. Трещины при КУ могут располагаться по образующей, в

поперечном направлении или могут иметь перекос в зависимости от направления максимального циклического растягивающего напряжения. Образованные трещины всегда перпендикулярны направлению этого напряжения. На вид такие трещины являются хрупкими и толстостенными, что характерно даже для пластичных материалов.

Поврежденные поверхности обычно покрыты продуктами коррозии, однако могут содержать и не содержать продуктов коррозии.

87

Наличие КУ-растрескивания можно определить путем неразрушающего контроля,

например, при помощи магнитопорошковой дефектоскопии, рентгенографии,

ультразвукового метода, цветной дефектоскопии.

7.3.2.Механизм коррозионной усталости

Питтинговая теория коррозионной усталости

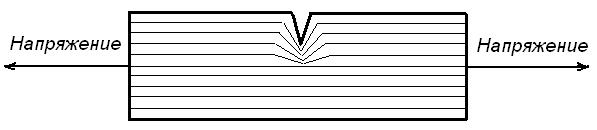

Согласно этой теории, причина возникновения коррозионной усталости – питтинги на поверхности металла, подверженного действию циклических знакопеременных напряжений.

Считается, питтинговая коррозия и коррозионная усталость имеют одну и ту же особенность: в обоих случаях металл практически в целом остается неповрежденным, а

область влияния приложенных напряжений или поражения ограничивается очень небольшими участками (рис. 7.13).

Рис.7.13. Схематическое изображение местного повышения напряжений на участке, где имеется нарушение непрерывности поверхности металла

Коррозионно-усталостные трещины независимо от характера нагружения

(кручение, растяжение и др.) начинаются с поверхности. Чувствительными участками для питтинговой коррозии и зарождения трещин усталости являются одни и те же дефекты поверхности: царапины, сколы защитных пленок, выходы дислокаций, выделения вторых фаз и т.д.

Обнаружено, что на промежуточной стадии испытаний на КУ только немногие питтинги развиваются в трещину, но на конечной стадии испытаний каждый питтинг имел трещину.

Адсорбционная теория коррозионной усталости

В основе механизма КУ лежит влияние поверхностно-активных веществ (ПАВ).

Установлено, что среды, не вызывающие заметной общей коррозии, но содержащие ПАВ,

вызывают снижение выносливости. Это связано с тем, что ПАВ, адсорбируясь на поверхности металла, вызывает расклинивающее действие по микрощели. Если в

88

коррозионном процессе возможно образование водорода, то он может легко диффундировать в металл. Охрупчивание металла в зоне предразрушения (в глубине трещины) также ускорит разрушение. При пластической деформации возможно ускорение диффузии водорода в металл по зонам плоскостей сдвигов. Охрупчивание металла под действием водорода объясняют блокированием движения дислокаций атомарным водородом, внедрившимся в решетку металла.

Снижение усталостной прочности металла, вызываемое поверхностно-активной средой, в отличие от действия коррозионной среды, не зависит ни от времени пребывания циклически нагруженной детали в среде, ни от числа циклов. Усталостная кривая в присутствии ПАВ аналогична обычной усталостной кривой. Коррозионную усталость в присутствии ПАВ называют адсорбционной усталостью.

7.4. Коррозионная кавитация (кавитационная коррозия)

7.4.1. Определение, условия возникновенияи характер воздействия

Коррозионная кавитация (КК) – это разрушение металлического материала в быстро движущихся жидких коррозионных средах.

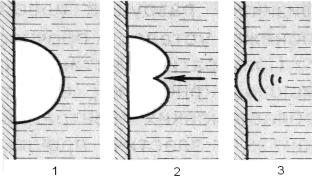

Разрушение характеризуется локальностью и является результатом гидромеханического процесса кавитации, происходящего в жидкой коррозионной среде. В

движущейся жидкости в областях очень низкого давления образуются воздушные пузырьки, возникновение которых связано с расслоением потока, вращением или вибрацией. В этих областях жидкость, которая подвергается растягивающим усилиям, по своей величине заметно превосходящим силу сцепления ее молекул, расслаивается и образуются пузырьки. Они существуют очень короткое время (не более 1 микросекунды),

схлопываются, создавая сильную ударную волну жидкости (1,0…1,5 ГПа), которая достигая металл, разрушает его (рис.7.14).

Рис.7.14. Схема этапов кавитационного разрушения образца

89

Экспериментально установлено, что за 1 сек на небольшом участке поверхности

схлопывается около 2 млн. пузырьков, вызывая заметное разрушение металла. Размеры

кавитационных пузырьков, как правило, не превышают 1 мкм. При схлопывании каждого

пузырька возникает гидравлический удар в данной точке поверхности металла.

Повторные непрерывные гидравлические удары создают в этих местах поверхности

условия для одновременного механического и коррозионного воздействия.

Кавитация может привести к сильному разрушению металла за короткий промежуток

времени (рис.7.15).

а |

|

в |

г

б

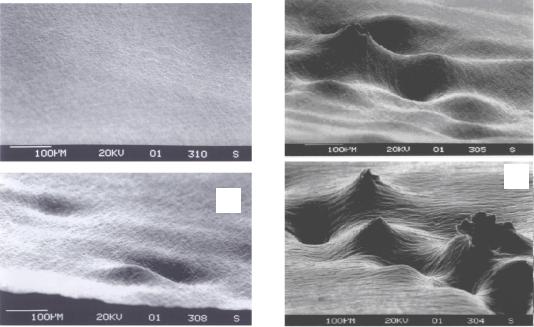

Рис 7.15. Усиливающаяся деформация алюминиевой фольги, непрерывно находящейся в контакте со средой, в которой имеет место кавитация в течение различных

промежутков времени: а – отсутствие воздействия; б – 5 сек; в – 10 сек; г – 20 сек. (растровая изображение, увеличение: х350)

Однако возможна временная зависимость кавитационных повреждений (рис. 7.16).

Как показывают наблюдения, может существовать инкубационный период, в течение

которого повреждения бывают очень незначительными. По истечении инкубационного

периода возможно резкое повышение скорости разрушения металла. Затем, после

достижения максимального значения, отмечается либо снижение скорости разрушения

металла до более низкого установившегося значения, либо ее непрогнозируемые

колебания.

90