Пустов Ю.А., Ракоч А.Г.- Диагностика и экспертиза коррозионных разрушений металлов - Курс Лекций

.pdf

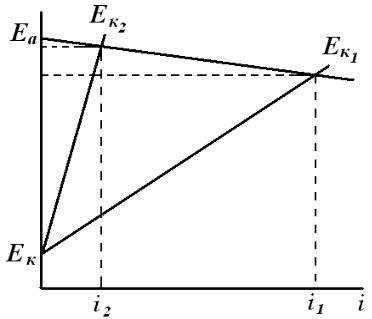

Рис.6.9. Схематическое коррозионная диаграмма для непассивирующихся металлов На рисунке 6.9 катодная кривая Ек1 соответствует протеканию катодного процесса

на открытой поверхности. При сохранении катодного контроля коррозионного процесса его степень в щели оказывается гораздо выше, чем на открытой поверхности (кривая Ек2).

Потенциал коррозии в щели смещается в отрицательную сторону, а ток коррозии значительно уменьшается (i2 << i1).

Однако изложенные представления о механизме ЩК непассивирующихся металлов не всегда подтверждаются на практике. В частности, при протекании электрохимической коррозии низкоуглеродистых сталей в атмосферных условиях растворение металла в щелях и зазорах может быть значительно больше, чем на открытой поверхности.

Причиной этого является возможность накопления и длительного сохранения влаги в этих застойных зонах, в то время как влага, находящаяся на открытой поверхности имеет возможность быстрого испарения. Однако в промышленной атмосфере иногда наблюдается более высокая скорость коррозии открытой поверхности, так как диффузия коррозионно-активных газов и паров, значительно повышающих скорость коррозии металлов, на открытой поверхности протекает практически беспрепятственно, а в щелях затруднена.

7. КОРРОЗИОННО-МЕХАНИЧЕСКОЕ РАЗРУШЕНИЕ МЕТАЛЛОВ

Коррозионно-механическое разрушение металлов происходит при одновременном воздействии коррозионной среды и механических напряжений. Коррозионно-

механические разрушения металлов носят общее название коррозии под напряжением, но

61

характер этих разрушений различен в связи с особенностями воздействия механического фактора. Напряжения могут вызвать общее коррозионное разрушение, хотя часто последнее носит местный характер.

Известны, по крайней мере, пять видов коррозионно-механического разрушения металлоизделий и конструкций, различающихся спецификой механического воздействия:

общая коррозия напряженного состояния (не сопровождающаяся хрупким разрушением);

коррозионное и водородное растрескивание;

коррозионная усталость;

коррозионная кавитация;

коррозионная эрозия (коррозионное истирание, фреттинг-коррозия).

7.1 Общая коррозия напряженного металла

Существует две основные причины влияния механических напряжений на

коррозионное поведение металлов:

1)получение металлом добавочной энергии и в результате этого некоторого понижения его термодинамической устойчивости;

2)нарушение сплошности пассивных пленок, т.е. снижение их защитных свойств.

Полагают, что механические напряжения оказывает незначительное влияние на термодинамическую стабильность металла. Так, потенциал коррозии нержавеющей хромоникелевой стали Х18Н8 после холодной деформации более 70% уменьшается всего на 1,2…2,5 мВ. Поэтому основной причиной ускорения коррозионного процесса в результате действия механической нагрузки следует считать нарушение сплошности защитных пленок или формирование менее совершенных пленок (более дефектных) на деформированной поверхности.

Действующие напряжения могут в несколько раз увеличивать скорость равномерной коррозии. При этом изменение скорости общей зависит от вида и величины нагрузки. Например, при статической нагрузке в области упругой деформации происходит кратковременное (до 1 ч) увеличение (в 6-8 раз) скорости коррозии стали 12Х18Н10Т по сравнению со скоростью растворения стали, находящейся в ненапряженном состоянии.

При пластической деформации скорость коррозии устанавливается на уровне, несколько превышающем скорость коррозии ненагруженного металла.

Таким образом, в тех случаях, когда коррозионно-механическое воздействие не реализуется в виде направленной локализации разрушения металлоконструкции, влияние

62

механического фактора незначительно и часто перекрывается влиянием других факторов.

И, наоборот, когда под влиянием коррозионной среды происходит локализация механического разрушения, конструкция может быстро разрушаться. Поэтому, знание условий возникновения, диагностических признаков проявления, механизмов развития локальных коррозионных разрушений при одновременном действии коррозионной среды и механических напряжений исключительно важны при проведении экспертизы коррозионного состояния металлоконструкций и прогнозировании их эксплуатационных свойств.

7.2.Коррозионное и водородное растрескивание

7.2.1.Определение, условия возникновения, диагностические признаки

коррозионного растрескивания

Коррозионное растрескивание (КР) – разрушение металлов при одновременном воздействии коррозионной среды и статического механического (внешнего или внутреннего) напряжения.

КР наблюдается для углеродистых и низколегированных сталей, нержавеющих сталей, сплавов меди алюминия, титана, магния и других металлов в различных коррозионно-активных средах. На поверхности металла, как правило, мало затронутой общей коррозией, возникают разветвленные или неразветвленные трещины, иногда видимые невооруженным глазом, в чаще выявляемые только при осмотре с оптическим увеличением от 2…3 до 25…50 раз или только с помощью металлографических или физических (ультразвук, вихревые токи и др.) методов).

Склонность к КР определяют:

состав и температура внешней среды;

величина растягивающих напряжений;

металлургические факторы (химический состав сплава, структура сплава);

устойчивость пассивных пленок;

способность металла к возникновению свежеобразованных поверхностей в вершине трещины под действием напряжений.

Видимое проявление КР состоит в появлении трещин, которые напоминают хрупкое разрушение, поскольку их распространение сопровождается небольшой пластической деформацией. КР, вызывающее в пластическом материале хрупкое разрушение, обусловлено действием определенной внешней среды, растягивающих напряжений и, как правило, специфических металлургических факторов. Установить

63

однозначную количественную связь этих факторов (структуры и состава сплава, работы локальных коррозионных элементов, образования оксидной пленки, способности металла к образованию свежеоткрытых поверхностей в вершине трещины под действием напряжений) очень трудно по причине их независимости друг от друга, а установить их взаимосвязь с механизмом отдельных стадий развития трещины практически невозможно.

Характерные особенности и диагностические признаки КР:

проявляется в коррозионных средах, как в активном, так и пассивном состоянии металлов;

трещины напоминают хрупкое разрушение в пластичном материале

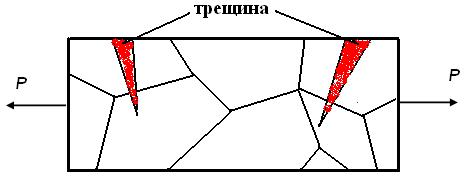

образование трещин происходит в плоскостях, нормальных к направлению растягивающих напряжений;

коррозионные трещины могут распространяться не только межкристаллитно, но и транскристаллитно, перерезая отдельные кристаллиты;

время до начала процесса растрескивания зависит от извне приложенных напряжений.

Идентификация повреждений

Визуальная идентификация повреждений до того, как произошел отказ оборудования, затруднена из-за того, что трещины, образовавшиеся вследствие КР, очень узкие. Для визуального осмотра можно использовать лупу с небольшой увеличительной способностью или жидкость с красителем для контроля цветным методом. При сильном растрескивании необходимо использовать методы ультразвукового, радиографического контроля или акустической эмиссии.

Трещины КР имеют тенденцию к разветвлению по поверхности металла. При этом явные признаки коррозии, например, скопление продуктов коррозии, обычно не наблюдается, хотя в местах трещин могут появиться пятна. При КР трещины, скорее

64

всего, появляются в местах нарушения физической непрерывности, например, в местах имеющихся язв, надрезов или по краям. Участками, предрасположенными к КР, как правило, являются зоны с высокими остаточными напряжениями (места сварных швов,

кратеры после дуговой сварки и т.п.).

КР легко спутать с коррозионным охрупчиванием другого типа. Для подтверждения КР, как правило, необходим металлографический контроль. На тонкостенных элементах системы достаточно трудно увидеть тот участок, на котором зарождается трещина. Для гарантии точного определения места зарождения трещины необходим официальный металлографический контроль.

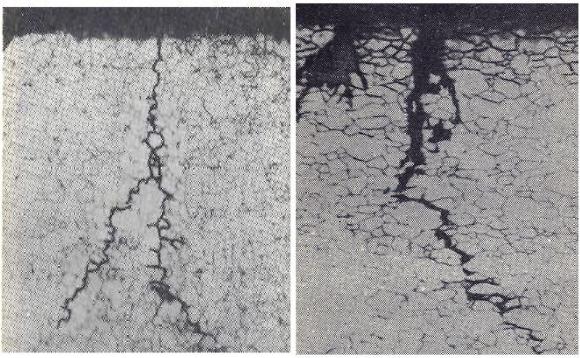

На рисунке 7.1 представлены микрофотографии аустенитных сталей,

подверженных коррозионному растрескиванию.

а |

б |

Рис.7.1. Коррозионное растрескивание аустенитных сталей:

а – межкристаллитное КР стали 03X17H15M3 после 400 ч испытания в воде, содержащей 100 мг/л CI¯ (добавка хлорного железа), при 360 °С и 20 МПа. Увеличение 200;

б- КР смешанного транс- и межкристаллитного характера стали 10Х17Н15МЗТ после 500

чиспытания в воде, содержащей 200 мг/л Сl¯ (добавка хлорного железа), при 350°С и 17

МПа. Увеличение 200

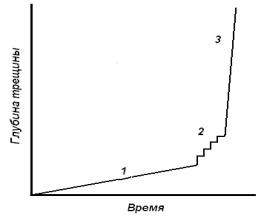

Развитие коррозионной трещины может быть представлено тремя периодами (рис.

7.2):

1) инкубационный период – постепенное образование на поверхности металла первичных коррозионных трещин;

65

2)период распространения коррозионной трещины; определяется как время, в

течение которого скорость распространения имеет достаточную для измерения величину;

3)лавинообразное разрушение образца.

Рис.7.2. Схематическое изображение процесса развития коррозионной трещины при коррозии под напряжением

До настоящего времени недостаточно ясно, какие физико-химические процессы происходят в течение инкубационного периода. Переход от первого ко второму периоду сопровождается значительным увеличением скорости развития трещины. Для большинства случаев проявления КР время развития трещины составляет более 85 % от общего времени растрескивания.

7.2.2. Механизмы коррозионного растрескивания

Современные представления о процессе КР основаны на электрохимической природе явления. Существует два различных механизма распространения трещин за счет процесса, в котором контролирующим фактором является электрохимическое растворение.

I. Сплав может иметь структурные составляющие, способствующие образованию гальванического элемента, т.е. уже до начала приложения нагрузки в структуре сплава имеются активные участки. Выделения и сегрегации компонентов сплава могут действовать или в качестве анодов в локальном элементе, или в качестве эффективных катодов, которые могут вызывать локальное растворение непосредственно прилегающей к ним матрице (рис.7.3).

66

Рис.7.3. Схема механизма, предусматривающая существование активных участков до наложения напряжений. Н – выделение водорода на катоде.

Характерные особенности решетки в области границ зерен заключаются в растворении равновесных сегрегаций твердого раствора или центров образования зародышей. Таким образом, границы зерен являются потенциальными участками для образования электрохимической гетерогенности.

II. В сплаве в отсутствие напряжений активные участки могут отсутствовать или не функционировать. Приложение напряжения (пластическая деформация) вызывает нарушение сплошности защитной пленки на поверхности сплава, что приведет к обнажению металла и появлению активных участков, по которым распространяется трещина (рис.7.4).

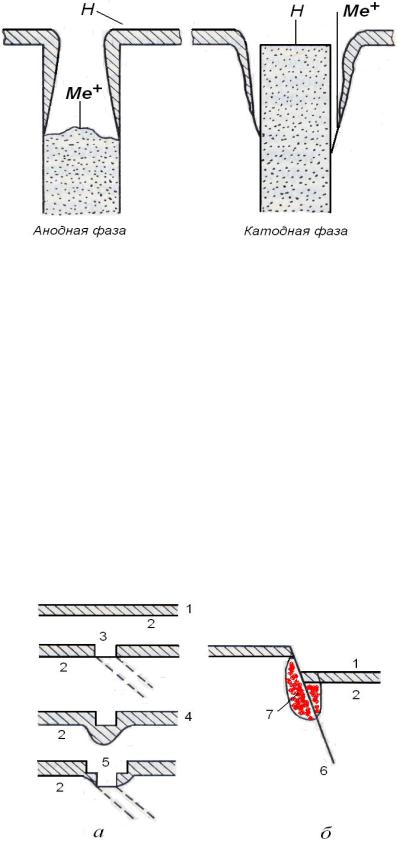

Рис. 7.4. Механизм образования активных участков (электрохимической гетерогенности) за счет пластической деформации: а – модель разрушения пленки; б – модель растворения ступеньки сдвига: 1 – оксид; 2 – металл; 3 – разрушение оксидной пленки за счет деформации; 4 – окисление; 5 – разрушение металла; 6 – линия сдвига; 7 – область растворения

67

Эти участки образуются периодически, чередуясь с процессом образования защитной пленки, т.е. распространение трещины связано с характеристиками скольжения в основном металле. Отсюда следует, что механизм генерирования активных участков за счет деформации приводит к образованию транскристаллитных трещин.

Существует и другой механизм, при котором возможно КР. Он заключается в образовании и развитии трещин только за счет механического разрушения без участия коррозионных процессов.

III. При наличии в коррозионной среде специфических компонентов,

адсорбирующихся в вершине трещины, и уменьшающих прочность межатомных связей,

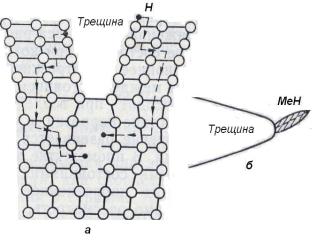

значительно понижается поверхностная энергия (рис. 7.5).

Рис.. 7.5. Механизм, предусматривающий охрупчивание металла: а – нарушение сцепления между атомами за счет внедрения водорода и расширения решетки; б – распространение трещины, обусловленное хрупкими частицами гидридов в вершине трещины

Если таким компонентом оказывается водород, то диффундируя в металл, он может образовывать хрупкую фазу (например, гидрид металла) в вершине трещины, или адсорбироваться в некоторой области перед вершиной, где напряжения и условия деформации особенно благоприятны для зарождения трещины. Скорость его диффузии в металл сравнима со скоростью развития трещины. Происходит водородное растрескивание (или охрупчивание) за счет водорода, образовавшегося в результате протекания коррозионных реакций. Это частный случай КР.

Предполагается, что эти три различных механизма КР должны рассматриваться как протекающие непрерывно с постепенным переходом от одного к другому, поскольку постепенно над коррозионным процессом начинают преобладать процессы,

обусловленные действием напряжений или деформации. Переход от одного механизма к другому может явиться следствием изменения или характеристик самого сплава, или условий внешней среды.

68

Во всех случаях проявления КР трещины на металле при наложении

растягивающих напряжений обычно зарождаются в средах, вызывающих локализованную

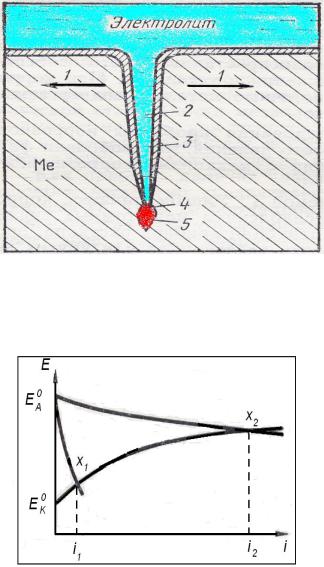

коррозию. Развитие коррозионной трещины (рис. 7.6) можно рассматривать как сильно

интенсифицированный наложенными напряжениями электрохимический процесс,

представляющий собой работу коррозионной пары с малополяризуемым анодом,

вследствие непрерывной депассивации вершины трещины (рис.7.7).

Рис.7.6. Схема коррозионной трещины: 1 – направление основных растягивающих напряжений; 2 – заполненная электролитом и продуктами коррозии трещина; 3 – защитная пленка – катод коррозионной пары; 4 – перемещающаяся вершина трещины; 5 – максимально напряженная область металла

Рис.7.7. Поляризационная диаграмма коррозионной пары для пояснения механизма КР: Ek0 X1X2 - катодная кривая; EA0 X1 - анодная кривая для данного металла при отсутствии растягивающих напряжений (высокая анодная поляризуемость); EA0 X2 - анодная кривая для вершины трещины при наличии растягивающих напряжений (низкая анодная поляризуемость); i1 и i2 - коррозионный ток при отсутствии и наличии растягивающих напряжений соответственно

Катодом этой пары является боковая поверхность развивающейся трещины и

частично внешняя поверхность образца. Эффективным анодом является вершина

трещины. В процессе пластической деформации вследствие более напряженного

69

состояния по отношению к остальным участкам поверхности трещины в вершине коррозионной трещины происходит непрерывная депассивация. Острие трещины под действием растягивающих напряжений находится в активном состоянии и подвергается растворению с более высокой скоростью.

Полагают, что в зоне острия трещины местное увеличение внутренней энергии будет соответствовать смещению потенциала металла в отрицательную сторону на десятки милливольт. При КР наблюдается очень сильное снижение анодной поляризуемости и увеличение анодного тока. Резко локализованный процесс растворения поддерживает остроту трещины на атомарном уровне, а, следовательно, максимальную концентрацию напряжений в вершине трещины. В этом случае коррозионная трещина будет развиваться непрерывно, однако в микромасштабе процесс ее развития не идее непрерывно. Растворение атомов в вершине трещины можно представить электрохимическим надрезом зерна или блока, что происходит с относительно небольшой линейной скоростью. В некоторый момент этот надрез реализуется последующим хрупким разрывом блока или зерна с очень большой линейной скоростью, но с возможной задержкой движения на следующем блоке или зерне и опять с более медленным электрохимическим надрезом и т.д. В микромасштабе развитие трещины будет происходить вполне плавно до тех пока, такое чередование медленных электрохимических надрезов и быстрых механических разрывов не участится настольно,

что перейдет в лавинное хрупкое разрушение оставшегося сечения образца.

Сопутствующими процессами, усиливающими развитие трещины, будут являться:

наводороживание постоянно обновляемой поверхности вершины трещины и водородное охрупчивание в зоне предразрушения;

адсорбционное понижение прочности (расклинивающий эффект Ребиндера);

высокая прочность и, следовательно, низкая пластичность сплава, не способствующая протеканию релаксационных процессов и снижению концентрации напряжений на первичном концентраторе напряжений;

неоднородность микроструктуры сплава (микровключения, несовершенства структуры), способствующая возникновению концентраторов напряжений и первичной трещины;

микродеформация и разрыв атомной решетки в вершине трещины.

Если напряжения незначительны, но сплав имеет несовершенную пассивацию по границам зерен (например, вследствие сегрегации примесей), то трещина будет развиваться межкристаллитно. В случае высоких напряжений реализуется также и

70