Пустов Ю.А., Ракоч А.Г.- Диагностика и экспертиза коррозионных разрушений металлов - Курс Лекций

.pdfОднако формальный подход к оценке коррозионного состояния и прогнозированию срока эксплуатации реальных изделий и конструкций недопустим при проведении экспертизы металлических материалов, потенциально склонных к локальным коррозионным разрушениям. Для составления квалифицированного экспертного заключения о состоянии объекта и возможности его дальнейшей эксплуатации необходимо глубокое понимание закономерностей и механизмов локальных коррозионных процессов, поскольку коррозионные поражения, наносимые местной коррозией, оставляют практически незатронутой значительную (иногда подавляющую)

часть поверхности и в большинстве случаев не могут быть обнаружены без применения специальных методов.

6.1.Межкристаллитная коррозия

6.1.1.Определение межкристаллитной коррозии. Диагностические признаки.

Причины и условия возникновения.

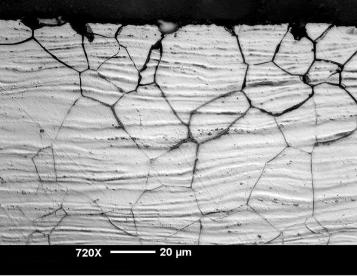

Межкристаллитная коррозия (МКК) – преимущественное разрушение границ зерен поликристаллических сплавов при пренебрежимо малой скорости равномерного растворения. Характеризуется образованием вдоль границ зерен канавок, ширина которых исчезающе мала по сравнению с глубиной. При очень незначительных общих потерях этот вид коррозии приводит к нарушению связей между кристаллитами и поэтому его называют также «распадом на зерна». При этом заметных изменений внешнего вида металлов не происходит, но при значительном развитии МКК металл становится хрупким,

а изделие может разрушиться при небольших статических, и особенно динамических нагрузках.

МКК в большей или меньшей степени могут быть подвержены коррозионностойкие стали всех структурных классов (аустенитные ферритные,

аустенитно-ферритные и мартенситные), а также дисперсионно-твердеющие алюминиевые сплавы.

На рисунке 6.1 представлена микрофотография структуры стали 12Х18Н10,

подверженной межкристаллитной коррозии.

31

Рис. 6.1. Межкристаллитная коррозия стали 12Х18Н10

Основные причины и условия возникновения МКК:

неправильно проведенная термическая обработка;

проведение технологических операций (сварка, штамповка и др.) в опасном температурном интервале;

длительная эксплуатация оборудования при повышенных температурах;

неправильный выбор структурного класса сталей или системы легирования для эксплуатации в определенной коррозионной среде.

МКК часто возникает в сварных соединениях, представляющих собой сложную физико-химическую, механическую и электрохимическую макро- и микрогетерогенную систему с характерными видами неоднородности: структурно-химической макро- и

микронеоднородностью зон (основной металл, литой металл шва, переходные зоны термического и термомеханического влияния в пределах каждой зоны); неоднородностью напряженного состояния − собственного и от внешней нагрузки и др. В этой связи МКК в сварных соединениях наблюдаются:

в основном металле на некотором расстоянии от шва – в зоне термического влияния (ЗТВ), где металл нагревается в процессе сварки в области опасных температур;

на границе наплавленного металла и основного металла - ножевая коррозия (НК),

разновидность МКК.

в наплавленном металле.

МКК в ЗТВ и наплавленном металле в основном связана с нагревом в интервале критических температур в процессе сварки или эксплуатации сварных соединений при этих температурах. МКК наплавленного металла может быть вызвана замедленным охлаждением шва. Механизм МКК в ЗТВ и наплавленном металле аналогичен механизму

32

МКК в основном металле после провоцирующего отпуска. Закономерности влияния различных факторов на опасность возникновения МКК и природа МКК для основного металла справедливы и для оценки склонности к МКК зон сварного соединения.

НК возникает в очень узкой зоне на границе основного и наплавленного металла и наиболее часто наблюдается в азотной кислоте или других окислительных средах даже у стабилизированных титаном сталей. Стали, стабилизированные ниобием, и

низкоуглеродистые стали, как правило, не склонны к МКК. НК так же, как и коррозия в ЗТВ, является одним из видов МКК.

МКК в коррозионностойких сталях обычно наблюдается после термической обработки, в результате которой в процессе распада твердого раствора на границах зерен образуются карбиды хрома. Основной причиной их образования является значительная зависимость растворимости углерода от температуры.

Вхромистых ферритных сталях растворимость углерода настолько мала, что интенсивное карбидообразование по границам зерен происходит даже непосредственно в процессе охлаждения с высоких температур. Отжиг этих сталей при 600-800 ºС вызывает исчезновение склонности к МКК.

Всталях аустенитного класса вследствие более высокой растворимости углерода карбидообразование при быстром охлаждении от высоких температур не происходит.

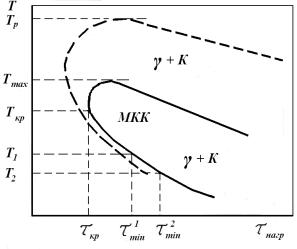

Образование карбидов в аустенитных и аустенитно-ферритных сталях наблюдается только при отпуске или медленном охлаждении. Интенсивность карбидовыделения и склонность к МКК зависит от температуры и продолжительности отпуска. Эти зависимости изображаются С-образными кривыми, схематическое представление которых изображено на рисунке 6.2.

33

Рис.6.2. Температурно-временная зависимость областей карбидообразования (штриховая линия) и МКК (сплошная линия): γ – аустенит; К – карбиды; Тр – температура начала выделения карбидов; Тmax – максимальная температура, при которой начинает проявляться склонность к МКК; τmin – минимальная выдержка при данной температуре Т1,Т2 ….., после которой появляется склонность к МКК; Ткр – температура, которой соответствует наименьшее значение τmin = τкр.

Ткр и τкр определяют возможность использования стали в сварных соединениях: чем больше τкр, тем меньше опасность образования МКК в ЗТВ сварного соединения.

Для аустенитно-ферриных сталей практически сохраняются те же закономерности возникновения МКК, которые проявляются для сталей аустенитного класса.

Возникновение МКК сталей мартенситного класса связано с двумя механизмами карбидовыделения: при высоких температурах (>800º С) сталь находится в аустенитном состоянии и зернограничное выделение карбидов происходит при тех режимах термообработки, что и для аустенитных сталей. При охлаждении ниже температуры мартенситного превращения карбиды могут выделяться уже при низкотемпературном отпуске (300-600º С).

Для выявления склонности сталей к МКК целесообразно проведение испытаний в реальных условиях их эксплуатации. Однако в связи с разнообразием коррозионно-

активных сред и необходимостью длительных испытаний сделать это практически невозможно. Предложены методы ускоренной оценки склонности к МКК, основанные на применении контрольных растворов, обеспечивающих нахождение сталей при различных потенциалах, соответствующих: I – переходу из активного в пассивное состояние; II –

концу пассивной области и области перепассивации.

Основные методы определения склонности к МКК различных марок коррозионностойких сталей (включенных в ГОСТ 5632-72) представлены в ГОСТ 6032-

34

2003 (введен вместо ГОСТ 6032-89). В зарубежной практике применяют близкие по составу растворы и условия испытаний (например, стандарт США ASTM A262-81).

Для надежного выявления МКК необходим правильный выбор места вырезки шлифа, тщательная подготовка поверхности шлифа, без округления его кромки и правильное подтравливание. Границы зерен термодинамически более активны и травятся сильнее, чем остальная часть поверхности, поэтому перетравленные границы могут быть приняты за МКК.

6.1.2. Механизмы межкристаллитной коррозии

Склонность сталей к МКК обусловлена определенной электрохимической неоднородностью их структуры, когда границы и приграничные зоны кристаллов являются более электроотрицательными по отношению к телу самого зерна.

Формирование КГЭ в этом случае является следствием возникновения на границах зерен новых фаз или сегрегаций, отличающихся по своему составу от среднего химического состава сталей.

В настоящее время накоплен обширный фактический материал по влиянию различных факторов (термообработки, состава сталей и коррозионных сред и др.) на возникновение восприимчивости сталей коррозионному разрушению границ. Однако сложность процесса и зависимость МКК от множества факторов не позволяет сформулировать единый механизм развития МКК.

Теория обеднения

Является наиболее обоснованной и экспериментально подтвержденной,

предложена Бейном. Причина склонности к МКК сталей в большинстве случаев

−обеднение границ зерен хромом при отпуске коррозионностойких сталей вследствие перехода атомов хрома из состояния твердого раствора в карбидные фазы, богатые хромом [Cr3C; (Fe,Cr)3C]. На первый взгляд, неясно, как при такой низкой концентрации углерода в сталях (например, в стали Х18Н10 массовая доля углерода составляет не более

0,1 %) возможно образование в приграничной области карбида хрома, в котором на 3

атома хрома приходится 1 атом углерода (более точная формула карбида Cr23C6). Однако,

поскольку скорость диффузии углерода на несколько порядков выше, чем хрома, углерод,

необходимый для образования карбида легко поставляется не только с границы и приграничных областей, но и из тела зерна. Хром же на начальных этапах карбидообразования поступает с границ и приграничных зон. Поскольку диффузия из объема зерна не успевает восполнить израсходованный на образование карбида хром, его концентрация в твердом растворе в области границы зерна оказывается ниже предельной,

35

обеспечивающей способность к пассивации. Образуется локальный КГЭ «пассивное тело зерна (катод) – активная граница зерна (анод)».

С повышением температуры отпуска диффузия хрома и углерода ускоряются,

поэтому склонность к МКК может исчезнуть.

Установлена связь между параметрами Тmax, Тр и τmin, что позволяет прогнозировать в общем виде склонность сталей к МКК. Показано, что разница 1/Тр − 1/Тmax постоянна и зависит от содержания хрома в стали. На С-образной кривой должна существовать область температур (Тр − Тmax), в которой выделение карбидов не приводит к возникновению МКК. Установлена также связь между Тр, Тmax, τmin и концентрацией

(активностью) углерода.

Теория химически нестойкой фазы

Обедненные хромом зоны могут возникнуть и при образовании других фаз,

обогащенных хромом, например, хромистого δ-феррита, σ-фазы, температуры образования которых 1300-1400 ºС и 650-850 ºС соответственно. σ-фаза – это хрупкое интерметаллическое соединение FeCr, в котором могут растворяться и другие легирующие элементы, например Мо. Участки, локализованные вблизи σ-фазы,

оказываются значительно обедненными хромом и молибденом и могут преимущественно растворяться в некоторых средах окислительного и сильно окислительного характера

(например, HNO3 и HNO3+Cr6+). Причиной МКК коррозионностойких сталей в сильно окислительных средах может явиться малая стойкость самих выделяющихся по границам зерен фаз (σ-фаза, δ-феррит в литых сталях, неравновесные и равновесные карбиды,

мартенситная фаза). Эта теория не универсальна и может быть применена для объяснения МКК только ограниченного числа сред и классов сталей.

Теория микроэлементов

Обосновывает развитие МКК коррозионностойкой стали образованием при контакте с коррозионной средой локального коррозионного микроэлемента, катодом которого является карбид хрома, образовавшийся на границе зерна, а анодом – прилегающие к нему приграничные участки. Карбиды хрома – это металлоподобные соединения, в которых атомы углерода, имеющие небольшие размеры, не связаны друг с другом и располагаются в пустотах между атомами металлов. Металлоподобные карбиды обладают высокой электропроводностью и очень высокой химической стойкостью к агрессивным средам (многие из них не растворяются даже в царской водке), что предопределяет их катодную функцию в контакте с обеденным хромом твердым

36

раствором. Развитие МКК по этому механизму связано с образованием сплошных или слабо разобщенных карбидных выделений.

Однако теория микроэлементов не имеет достоверного экспериментального подтверждения, но представления о влиянии слабо разобщенных и разобщенных выделений на склонность сталей к МКК полезны для объяснения закономерностей процесса в рамках теории обеднения.

Теория напряжений

Теория основана на представлениях о том, что причиной МКК являются напряжения, возникающие при образовании и росте карбидной фазы на границах зерен.

Карбидные выделения отличаются по структуре и механическим свойствам от твердого раствора, локализованного вдоль границы зерна, что при воздействии коррозионной среды вызывает возникновение локальных КГЭ: области границы зерна, расположенные вблизи карбидных выделений и испытывающие действие напряжений, являются анодами,

а участки границы зерна, расположенные в промежутках между выделениями являются катодами. В рамках таких представлений уменьшение склонности к МКК при повышении температуры и продолжительности отпуска связывают со снятием напряжений. Несмотря на то, что в целом теория напряжений не противоречит положениям гетерогенной теории электрохимической коррозии (напряженные участки металла являются анодами),

обоснованность ее воззрений на причины развития МКК в ряде случаев ставится под сомнение. Так, установлено, что нагрев сталей при испытании в стандартных растворах достаточен для снятия большей части напряжений, однако склонность сталей к МКК не исчезает. Также теорией напряжений нельзя объяснить существование склонности сталей к МКК в воде высоких параметров при 350°С.

Теория сегрегаций

Теория предложена Колобье и Гохманом для объяснения с позиций теории обеднения возникновения склонности к МКК коррозионностойких сталей при кратковременных нагревах в опасном интервале температур (например, при сварке).

Считается, что благодаря наличию сегрегаций углерода и хрома начальные стадии образования карбидов могут протекать и без существенной диффузии этих элементов в область границ зерен.

В сильно окислительных и сильно окислительных средах (65% - ная HNO3, HNO3+Cr6+) склонность коррозионностойких сталей к МКК может проявляться и при отсутствии избыточных фаз, например, после закалки от высоких температур. Причина − сегрегации (скопления) примесей (P, S, N, B, а также легирующих компонентов (Mo) и 37

технологических добавок (Si)) по границам зерен. Процесс сегрегирования зависит от природы примесей, скорости диффузионных процессов, режима термообработки,

кристаллографической ориентации зерен, их взаимного влияния и взаимодействия с легирующими элементами, предварительной деформации металла. Локализация примесей в области границ зерен связана с очень их низкой растворимостью в сталях. Их концентрация здесь может в несколько или даже в десятки раз отличаться от средней концентрации в сплаве. Все выше перечисленные примеси обладают высокой электроотрицательностью, что вызывает значительное смещение электродного потенциала границы зерна в отрицательную сторону, которая, очевидно, становится анодной структурной составляющей КГЭ, в то время тело зерна играет роль катода.

Поэтому повышение чистоты коррозионностойких сталей по примесным элементам существенно повышает их устойчивость к МКК в сильно окислительных средах.

Как видно, ни одна из рассмотренных теорий МКК не является универсальной и применимость того или иного механизма для объяснения причин МКК зависит прежде всего от окислительно-восстановительного потенциала среды: в области перехода стали из активного в пассивное состояние наибольший вклад в развитие МКК вносит механизм обеднения; в пассивной области − механизм обеднения и, частично, механизм растворения химически нестойкой фазы (для фаз, обогащенных элементами,

подвергающимися перепассивации в этой области, − Мо, W или обладающими низкой коррозионной стойкостью − Mn); в транспассивной области основной вклад в развитие МКК, как полагают, вносит сегрегационный механизм.

6.1.3. Факторы, влияющие на МКК

Химический состав

Коррозионностойкие стали кроме хрома и никеля могут содержать и другие легирующие элементы, вводимые для улучшения механически, технологических или коррозионных свойств. Элементы, водящие в состав сталей можно условно разделить на три группы:

oсновные легирующие элементы − Cr, Ni, Mo;

технологические добавки − Si, Mn, B, Ti, Al, Nb, V, W, Cu, Zr;

примесные элементы − C, N, S, P.

Углерод

38

Углерод оказывает значительное влияние на склонность сталей к МКК. С

увеличением его содержания увеличивается вероятность появления МКК и ее скорость. В

случае развития МКК по механизму, описанному теорией обеднения, полная невосприимчивость к МКК может быть достигнута только при концентрации углерода ниже предела его растворимости (~0,009 %) в аустените при низких температурах отпуска. Однако даже для получения 0,02−0,03 % С в составе стали требуется применение специальных методов выплавки и обработки металла. Кроме того, следует иметь в виду,

что значительное уменьшение концентрации углерода приведет к снижению прочностных свойств стали.

Предельно допустимое содержание углерода, обеспечивающее устойчивость стали к МКК, зависит от концентрации легирующих элементов в стали, которая оказывает влияние термодинамическую активность углерода с точки зрения его способности образовывать карбиды.

Хром

Хром − основной легирующий элемент, вводимый в состав коррозионностойких сталей для обеспечения их способности к пассивации в широкой области потенциалов.

Влияние хрома тесно связано с карбидообразованием. По его содержанию в стали можно подбирать предельно допустимую концентрацию углерода, не вызывающую склонность к МКК. Так, при увеличении концентрации с хрома 18 до 22 % содержание углерода может быть увеличено с 0,02 до 0,06 %.

При постоянной температуре закалки минимальное время τmin, необходимое для образования карбидов, зависит от скорости диффузии хрома и углерода.

Температурные зависимости коэффициентов диффузии (м2/с) хрома и углерода в железе описываются следующими температурными зависимостями:

Сr (Т= 983-1093 K) → D 1,92 10 7 |

exp( |

350000Дж/ моль |

) |

|

(6.1) |

|||||

|

|

|||||||||

|

|

Cr |

|

|

RT |

|

||||

|

|

|

|

|

|

|

||||

С (Т=889-1117 K) → |

|

|

|

|

|

|

|

|||

→D 8 107 |

exp( |

84000Дж/ моль |

) 2,2 10 4 |

exp( |

123000Дж/ моль |

) |

(6.2) |

|||

|

|

|||||||||

C |

|

RT |

|

|

|

RT |

|

|||

|

|

|

|

|

|

|||||

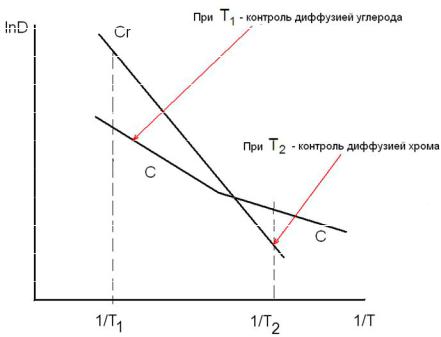

На рисунке 6.3 представлено схематическое изображение температурных зависимостей коэффициентов диффузии хрома и углерода, представленных уравнениями

6.1 и 6.2.

39

Рис.6.3. Схематическое изображение температурных зависимостей коэффициентов диффузии хрома и углерода

Влияние хрома на развитие МКК связано с диффузионной подвижностью углерода.

При высоких температурах распад твердого раствора хрома, сопровождающийся его диффузионным перемещением в область границ зерен, протекает со значительно более высокой скоростью, чем углерода. Поэтому при этих температурах существующего в области границы количества углерода недостаточно для образования карбидов хрома. При понижении температуры отпуска процессом, лимитирующим (контролирующим)

образование карбидов хрома, является скорость доставки хрома из объема зерна в приграничные области, поскольку относительная диффузионная подвижность углерода в области пониженных температур значительно выше, чем хрома (рис. 6.3).

Никель

Никель вводится в коррозионностойкие стали для стабилизации аустенитной структуры и повышения коррозионной стойкости в основном в восстановительных средах. Никель понижает устойчивость сталей к МКК. С повышением его содержания в стали при постоянном содержании хрома, для обеспечения устойчивости против МКК требуется значительное снижение концентрации углерода. Негативное влияние никеля связывают с уменьшением растворимости углерода в высоконикелевом аустените, в

результате чего карбиды наиболее полно выпадают по границам зерен. Это вызывает усиленное обеднение хромом твердого раствора в приграничных областях зерен и их усиленное растворение. Поэтому аустенизация коррозионностойких сталей введением никеля должна сопровождаться одновременным снижением содержания углерода или

40