Пустов Ю.А., Ракоч А.Г.- Диагностика и экспертиза коррозионных разрушений металлов - Курс Лекций

.pdf2.4 Коррозионная экспертиза

Заключительным этапом проведения коррозионного обследования является коррозионная экспертиза, на основании которой составляется официальное заключение о состоянии объекта, причинах и видах коррозионного разрушения металлоконструкции.

Экспертная оценка действующего объекта осуществляется с целью определения текущего фактического состояния и оценки степени надежности системы для принятия решения о возможности дальнейшей эксплуатации (прогнозирование), необходимости проведения локального или капитального ремонта или полного прекращения работы.

Экспертная оценка коррозионного состояния проводится с учетом результатов коррозионного мониторинга, заключающегося в систематическом сборе, накоплении и анализе данных об изменении во времени состояния, параметров, условий и интенсивности коррозионного воздействия внутренних и внешних факторов на металлические конструкции и сооружения.

Работы по выполнению коррозионной экспертизы, как и в целом по техническому диагностированию, должны выполняться организациями, для которых такой вид деятельности предусмотрен уставом, которые располагают необходимыми средствами диагностирования, нормативно-технической документацией на диагностику металлопродукции, а также имеют обученных и аттестованных в установленном порядке специалистов. В состав исполнителей диагностических работ обязательно должны входить специалисты, знающие требования к конкретному виду металлопродукции.

Специалисты по техническому диагностированию должны быть аттестованы по конкретному виду работ организацией, имеющей лицензию Госгортехнадзора России.

Специалисты по неразрушающему контролю могут выполнять при техническом диагностировании только те виды работ, на которые они аттестованы в порядке,

установленном Госгортехнадзором России.

Пример ЗАКЛЮЧЕНИЯ по результатам экспертизы промышленной безопасности на одном из объектов целлюлозно-бумажной промышленности представлен в Приложении 2.

3. ЭЛЕКТРОХИМИЧЕСКАЯ ГЕТЕРОГЕННОСТЬ ПОВЕРХНОСТИ И ХАРАКТЕР КОРРОЗИОННОГО РАЗРУШЕНИЯ МЕТАЛЛОВ

Как известно, движущей силой коррозионного разрушения металла вне зависимости от механизма протекания процесса (химический, электрохимический)

является термодинамическая неустойчивость металла в данной коррозионной среде.

Однако, термодинамические расчеты, позволяющие установить возможность или

21

невозможность протекания коррозионного процесса в данных условиях, не позволяют оценить характер и скорость термодинамически возможного процесса. Основными факторами, определяющими характер коррозионного разрушения, величину скорости коррозионного процесса являются агрессивность коррозионной среды, химический состав и структурное состояние сплава. При этом особая роль в развитии коррозионного процесса отводится электрохимической гетерогенности системы.

Если в начале развития электрохимической теории коррозии в водных растворах электролитов основной причиной электрохимической гетерогенности считали загрязнение основного металла электрохимически положительными примесями, то, по современным представлениям, возникновение коррозионных гальванических элементов (КГЭ) на поверхности металла может вызываться и многими другими причинами.

Так, развитие щелевой коррозии связывают с затруднением доступа кислорода из объема электролита в зазор, изменением рН раствора электролита в зазоре и существованием КГЭ типа «щель−открытая поверхность». Затруднение доступа кислорода вызывает торможение катодного процесса, в результате чего электродный потенциал металла в зазоре понижается и облегчается протекание анодного процесса.

Внекоторых случаях КГЭ могут возникать при применении ингибиторной защиты.

Вшироких щелях и зазорах (1,0 мм), куда доступ ингибитора облегчен, потенциал металла такой же, как на открытой поверхности. При наличии узких щелей,

ограничивающих проникновение ингибитора, между металлом, находящимся в щели, и

металлом открытой поверхности возникает значительная разность потенциалов, что создает условия для образования эффективного активно-пассивного коррозионного элемента, анодом которого является металл, образующий щель.

Влияние на коррозионный процесс может оказывать биологический фактор, что проявляться как в виде непосредственного воздействия на металл продуктов,

вырабатываемых микроорганизмами (сероводород), так и в виде образования на металле пленок, способствующих возникновению КГЭ дифференциальной аэрации.

Однако на практике чаще всего приходится иметь дело с элементами третьего типа.

Возникновение КГЭ происходит не только при контакте разнородных металлов, но и при воздействии электролита на один и тот же металл, отличающийся на различных участках поверхности физической или химической неоднородностью.

Так, при наличии на поверхности труб прокатной окалины между основным металлом трубопровода и окалиной возникает КГЭ, ЭДС которого может достигать 0,45

В. Красная ржавчина, формирующаяся на поверхности труб в процессе эксплуатации во влажной атмосфере, и основной металл имеют разность потенциалов около 0,65 В. Во

22

всех случаях металл служит анодом возникающего элемента и вследствие этого подвергается разрушению. Поэтому, например, при контакте двух трубопроводов разного возраста более «старый», покрытый продуктами коррозии, будет играть роль катода, а «новый» − анода.

На металлической поверхности трубопровода могут возникать катодные и анодные участки при наличии какой-либо неоднородности электрохимического потенциала поверхности. Эта неоднородность является причиной возникновения коррозионных пар,

приводящих к местному разрушению металлической поверхности.

Неравномерный доступ кислорода к верхней и нижней частям трубы приводит к образованию макроэлемента, действующего по окружности газопровода

(концентрационный гальванический элемент). С увеличением диаметра газопровода опасность образования КГЭ этого типа возрастает.

Коррозия может начаться в конструкциях, в которых возникает застой и накапливание жидкости в пазах и углублениях, а также образование неравномерного слоя осадка на стенках аппаратов. В этом случае создаются условия для возникновения КГЭ и протекания процесса коррозии.

На развитие коррозионного процесса может оказывать влияние биологический фактор, проявляющийся как путем непосредственного действия на металл продуктов,

вырабатываемых микроорганизмами, так и путем облегчения деполяризации. Некоторые бактерии образуют на металле пленки, которые способствуют образованию КГЭ дифференциальной аэрации.

Отдельные виды бактерий могут оказывать косвенное влияние на протекание коррозионного процесса. Эти бактерии образуют на поверхности металла, смоченной водой, микробиологическую пленку, которая способствует возникновению КГЭ.

Биокоррозия может проявляться как путем непосредственного воздействия на металл выделяемых микроорганизмами продуктов, так и путем облегчения катодного деполяризационного процесса.

В большинстве рассмотренных выше случаев электрохимическая гетерогенность приводит к протеканию общей коррозии и при своевременном диагностировании коррозионного состояния металлоконструкции могут быть проведены соответствующие мероприятия (ремонт, замена отдельных элементов и деталей аппаратов и т.п.) по предупреждению последствий коррозионного воздействия.

Наибольшую опасность электрохимическая гетерогенность представляет для металлопродукции, изготовленной из сплавов, для которых характерны локальные коррозионные процессы (межкристаллитная и питтинговая коррозия, коррозионное

23

растрескивание), протекание которых сопровождается значительным снижением механической прочности.

Так, наблюдающееся при определенных режимах термической обработки высоколегированных хромистых и хромоникелевых сталей выделение карбидных фаз

(Cr3C и/или (Fe,Cr)3C) по границам зерен, вызывает обеднение хромом (в состоянии твердого раствора) приграничных областей. Это приводит к потере способности к пассивации этих областей и, как следствие, возникновению локальных КГЭ «пассивное тело зерна (катод) – активная граница зерна (анод)». Результатом МКК может явиться частичная или полная потеря механических свойств.

Возникающие в местах несовершенств поверхности (химическая и структурная неоднородность, шероховатость, сегрегации элементов и т.п.) локальные нарушения сплошности пассивной пленки под воздействием активирующих ионов (питтинговая коррозия) могут привести к значительной перфорации стенок сосудов и агрегатов, что во многих случаях повышает риск возникновения аварий и техногенных катастроф.

Особую опасность электрохимическая гетерогенность структуры сплавов представляет в условиях одновременного действия коррозионно-активной среды и статических или динамических растягивающих напряжений. При этом вне зависимости от того, в каком состоянии (активное или пассивное) находится сплав в данной коррозионной среде, конечным результатом такого воздействия после появления первичной трещины, растущей во времени в зоне локализации КГЭ, является полное механическое разрушение материала (коррозионное растрескивание). Примерами могут служить локальные КГЭ, состоящие из:

выделений второй фазы на границе зерна (анод) и самого зерна (катод) для сплавов, находящихся в активном состоянии;

пассивной пленки (катод) в зоне ее локального разрушения в результате действия растягивающих напряжений и обнаженного участка поверхности в месте нарушения сплошности пленки (анод).

Вобоих случаях локальное растворение анодных участков вызовет увеличение удельной нагрузки на эту зону, зарождение и дальнейшее распространение коррозионной трещины.

4. КЛАССИФИКАЦИЯ КОРРОЗИИ МЕТАЛЛОВ ПО УСЛОВИЯМ ПРОТЕКАНИЯ И ХАРАКТЕРУ КОРРОЗИОННОГО РАЗРУШЕНИЯ

При проведении экспертизы коррозионного состояния и прогнозирования возможности дальнейшей эксплуатации металлопродукции важно учитывать условия

24

протекания коррозионных процессов и связи с этим определять наиболее вероятный для этих условий характер коррозионного разрушения.

По условиям протекания различают несколько видов коррозии:

1. газовая коррозия – коррозия металлов в сухих газах при высоких температурах

(например, окисление и обезуглероживание стали при термо- и термомеханической обработке, окисление материалов газотурбинных двигателей);

2. атмосферная коррозия – коррозия в атмосфере воздуха или любого влажного

газа;

3. жидкостная коррозия – коррозия металла в жидкой среде: в неэлектролите

(бром, расплавленная сера, органические растворители, жидкое топливо (бензин,

керосин)) и в электролите (кислотная, щелочная, солевая, морская, речная коррозия,

коррозия в расплавленных солях и щелочах);

4.подземная коррозия – коррозия металлов в почвах и грунтах;

5.биокоррозия – коррозия металлов под влиянием жизнедеятельности микроорганизмов;

6.структурная коррозия – коррозия, вызванная со структурными неоднородностями в сплаве: катодные включения – карбиды в сталях, графит в чугуне,

интерметаллиды типа CumAln в дюралюминии и т.п.;

7.коррозия внешним током и блуждающим током – электрохимическая коррозия под действием тока от внешнего источника или блуждающего тока (растворение стального анодного заземления станции катодной защиты коррозия подземного трубопровода);

8.контактная коррозия – электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данной коррозионной среде;

9.щелевая коррозия – усиление коррозии в щелях и зазорах между металлами, а

также в местах неплотного контакта металла с неметаллическим коррозионноинертным материалом;

10.радиационная коррозия – коррозия, обусловленная действием радиоактивного излучения;

11.коррозия под напряжением – коррозия при одновременном воздействии коррозионной среды и механических напряжений. При одновременном воздействии коррозионной среды и знакопеременных или циклических растягивающих нагрузок развивается коррозионная усталость – снижение предела усталости металла;

25

12.коррозионная кавитация – разрушение металла, вызванное одновременным коррозионным и ударным воздействием коррозионной среды (разрушение лопастей гребных винтов морских судов);

13.коррозия при трении (коррозионная эрозия) – разрушение металла, вызываемое одновременным воздействием коррозионной среды и трения;

14.фреттинг-коррозия – коррозия металлов при колебательном перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды.

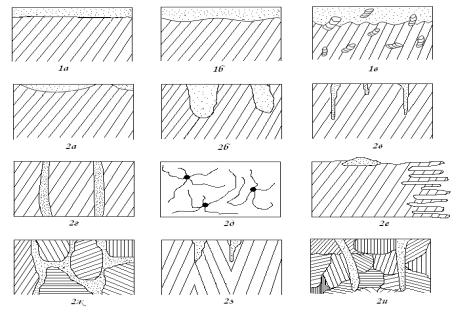

Характер коррозионного разрушения определяется природой и структурным состоянием металла, составом и природой агрессивной среды и многими другими условиями. Различают следующие виды коррозии (рис. 3.1):

1. сплошная (общая) коррозия (рис.4.1а–4.1в), поражает всю поверхность металла,

находящуюся под воздействием данной коррозионной среды. Сплошная коррозия бывает:

равномерная (рис.4.1 а) – протекает с одинаковой скоростью по всей поверхности металла;

Рис.4.1. Схематическое изображение различных видов коррозии металлов

неравномерная (рис. 4.1 б) – скорость коррозии неодинакова на различных участках поверхности;

избирательная (рис. 4.1 в) – разрушению подвергается одна структурная составляющая или один компонент сплава.

2.местная (локальная) коррозия, проявляется на поверхности металла в виде отдельных очагов. Местная коррозия бывает:

пятнами (рис. 4.1 а) – в виде отдельных пятен на поверхности;

язвами (рис. 4.1 б) – в виде раковин;

26

точечная (питтинговая) (рис. 4.1 в) – в виде отдельных точечных поражений поверхности;

сквозная (рис. 4.1 г)– пронизывает изделие через всю толщину;

нитевидная (рис. 4.1 д) – распространяется в виде нитей преимущественно под неметаллическими защитными покрытиями;

подповерхностная (расслаивающая) (рис. 4.1 е)– начинается с поверхности, но преимущественно распространяется под поверхностью металла вдоль отдельных структурных составляющих, вызывая вспучивание и расслоение. Наиболее характерна для дисперсионно твердеющих текстурированных в процессе прокатки алюминиевых сплавов;

межкристаллитная (рис. 4.1 ж) – распространяется по границам кристаллитов

(зерен) сплава. Особо опасна, поскольку не сопровождается какими-либо видимыми

признаками коррозионного разрушения, но приводит к быстрой потере прочности и

пластичности;

ножевая (рис. 4.1 з)– локализованная коррозия металла, имеющая вид надреза ножом в зоне сварного шва в сильно агрессивных средах;

коррозионное растрескивание (рис. 4.1 и) – проявляется при одновременном воздействии коррозионной среды и внешних или внутренних механических напряжений с образованием транскристаллитных или межкристаллитных трещин;

коррозионная хрупкость – приобретается в процессе коррозии в результате насыщения металла водородом (водородное охрупчивание); хрупкость – свойство материала разрушаться без заметного поглощения механической энергии в необратимой форме.

5.СПЛОШНАЯ (ОБЩАЯ) КОРРОЗИЯ

Сплошная коррозия протекает по всей поверхности металла. Характерными

(диагностическими) признаками проявления сплошной коррозии являются:

на начальных стадиях − потеря естественного металлического блеска,

потускнение поверхности;

на поздних стадиях − появление на всей поверхности слоя продуктов коррозии, которые в зависимости структуры и химического состава сплава, свойств коррозионной среды (природы, температуры, скорости движения, давления и др.) могут быть либо плотно сцеплены с поверхностью, иметь низкую пористость и выполнять некоторую защитную функцию, либо отслаиваться по мере роста и способствовать усилению коррозионного процесса по причине образования коррозионного

27

гальванического элемента «продукт коррозии→ катод (оксид, гидроксид, солевая пленка)» − «металл (сплав) → анод».

В рамках классификации сплошной коррозии как вида коррозионного разрушения металлов, как было показано выше, рассматривают три возможных варианта ее проявления.

Равномерная коррозия – это простейший тип коррозионного разрушения,

характеризующегося равномерным растворением металла или сплава, вызывающего уменьшение толщины изделия, но не влияющего на физико-химические и механические свойства материала. Ресурс эксплуатации изделий в этом случае определяется минимально допустимыми габаритами (толщиной стенок аппаратов, размерами и диаметром «живого» сечения конструкции и т.п.). Свойства, состав и цвет продуктов коррозии в каждом конкретном случае определяется химическим составом, структурой сплава и внешними условиями (состав коррозионной среды, длительность процесса,

температура).

Так, например, продукты коррозии железа и углеродистых сталей (ржавчина) в

атмосферных условиях (влажная среда) имеет широкую цветовую гамму − от светло-

желтого до темно-коричневого или почти черного цвета и представляют собой, в

основном, смесь оксигидраксидов α-FeOOH (гетит) и γ- FeOOH (лепидокрокит) и

небольшое количество ε-Fe2O3. При этом соотношение этих фаз во времени меняется. С

увеличением длительности экспозиции вначале расчет количество γ-FeOOH, а затем в продуктах коррозии начинает превалировать кристаллическая форма гетита α-FeOOH.

В атмосфере с сернистыми или хлоридными загрязнениями доминирующей составляющей продукта коррозии на сталях является гетит.

Образующиеся на поверхности продукты коррозии в зависимости от природы металлов и примесей, присутствующих в атмосфере, являются либо нерастворимыми

(гидрооксиды, основные соли и др.), либо растворимыми веществами, легко смывающимися атмосферными осадками. В первом случае скорость коррозии заметно уменьшается во времени, во втором процесс коррозии протекает без существенного замедления. Так, на магниевых сплавах растворимые продукты коррозии легко смываются осадками, а на алюминии трудно растворимые оксиды прочно удерживаются на поверхности и заметно препятствуют развитию коррозионного процесса.

Неравномерная коррозия характеризуется разной степенью проникновения (пятна,

неглубокие язвы, разводы) в металл при различной агрессивности среды на отдельных участках поверхности, неравномерном распределении деполяризатора по поверхности или

28

неоднородности самого материала (его состава и структуры). Примером проявления этого вида разрушения является коррозия углеродистой стали в морской воде.

Примечательно, что один и тот же материал в различных средах может проявлять,

не проявлять или проявлять в большей или меньшей степени склонность к неравномерной коррозии. Известно, что средняя скорость общей коррозии сталей в песчаном грунте выше, чем в глинистом. Это объясняется лучшей аэрацией песчаного грунта. Вместе с тем неравномерность коррозии сталей в глинистом грунте значительно более выражена, чем в песчаном грунте. Это обусловливает более глубокие коррозионные поражения по сравнению с поражениями, наблюдающимися на сталях при их контакте с песчаным грунтом.

Обнаруженное несоответствие между средней скоростью коррозии и глубиной максимального проникновения в песчаном и глинистом грунтах объясняет наблюдающиеся на практике случаи более быстрого проржавления трубопроводов в глинистых грунтах, где наряду с более неравномерной коррозией фиксируются анодные зоны.

Избирательная коррозия (селективное вытравливание) − вид структурно-

избирательного коррозионного разрушения, которому подвергаются сплавы, содержащие в своем составе компоненты, сильно различающиеся по электрохимическим свойствам.

Конструкции, подвергшиеся селективному вытравливанию, становятся более хрупкими,

т.к. одна из фазовых составляющих системы (или какая-то ее часть) растворяется. В

материале образуются полости различной конфигурации и глубины. Компоненты,

малоустойчивые в окружающей их среде, постепенно разрушаются, а более устойчивые составляющие сплава остаются. В некоторых случаях результат протекания структурно-

избирательной коррозии можно наблюдать визуально: поверхность сплава становится пористой.

Примером структурно-избирательной коррозии является обесцинкование латуней

(сплавы на основе меди). Обесцинкованию (селективному растворению цинка)

способствуют высокая температура, неподвижность коррозионной среды (в особенности кислой), образование пористых неорганических осадков. В процессе коррозии существенно меняется химический состав и структура поверхности сплавов, что может служить основанием для диагностирования характера коррозионного процесса. Согласно Вагнеру и Пикерингу, в результате анодного растворения цинка образуются поверхностные вакансии (преимущественно дивакансии), которые диффундируя при комнатной температуре в объем сплава (коэффициент диффузии дивакансий в меди при

25°С D=1,3∙10-12 см2/с), заполняются преимущественно атомами цинка, создавая градиент

29

концентрации цинка. Показано, что в обедненном цинком поверхностном слое сплавов происходит взаимная диффузия цинка и меди, сопровождающаяся образованием фаз с высоким содержанием меди, а изменение состава этих фаз всегда идет в сторону увеличения содержания меди. Аналогичные закономерности имеют место и в сплавах золото-медь, в которых в процессе коррозии обнаруживается селективное растворение меди, а на поверхности возникает остаточный пористый слой сплава и чистого золота.

6. МЕСТНАЯ (ЛОКАЛЬНАЯ) КОРРОЗИЯ

Как при протекании общей коррозии, так и при развитии локальных коррозионных разрушений металлов, определяющую роль играет электрохимическая гетерогенность поверхности раздела металл–электролит. Неоднородность металлической фазы,

вызываемая структурными превращениями в сплавах при термической обработке,

неоднородность поверхности металла, сегрегации легирующих элементов в поверхностном слое, неоднородность защитных пленок, внутренние напряжения в сплаве,

наличие в составе жидкой среды компонентов, способствующих активации отдельных

(дефектных) участков запассивированной поверхности (локализация примесей, выход дислокаций, структурные неоднородности, ориентировка вторых фаз и дефектов структуры в направлении вектора деформации и т.п.), могут вызывать специфические локальные коррозионные поражения металлов, сопровождающиеся существенным снижением или полной потерей технологических свойств сплавов. К наиболее опасным видам местной коррозии относятся межкристаллитная, питтинговая и щелевая коррозия.

Скорость распространения местной коррозии не может измеряться показателями,

используемыми для оценки скорости общей коррозии. Так, скорость проникновения питтинговой коррозии оценивается по наиболее активным центрам. При этом определяют коэффициент неравномерности, характеризующий отношение глубины 2-3 самых глубоких питтингов к средней глубине питтингов. Измерение глубины питтингов проводят непосредственно или на основе потерь массы. Для оценки склонности нержавеющих сталей к межкристаллитной коррозии целесообразно использование показателя изменения электрического сопротивления образцов в соответствующих коррозионно-активных средах и сопоставление с отрицательным показателем изменения массы. Поскольку межкристаллитная коррозия приводит к уменьшению «живого» сечения, вызываемому локальным растворением границ и потерей атомной связи между зернами, у сталей и сплавов значительно снижаются механические свойства, что позволяет использовать для оценки степени межкристаллитного разрушения прочностной показатель.

30