Пустов Ю.А., Ракоч А.Г.- Диагностика и экспертиза коррозионных разрушений металлов - Курс Лекций

.pdf

Рис.7.16. Схематическое изображение типичных изменений скорости кавитационной коррозии в зависимости от времени контакта

Интенсивность КК существенно зависит от природы жидкой среды. Наибольшее влияние оказывает состояние воздуха в жидкости. Диспергированный воздух ускоряет кавитацию в большей степени, чем растворенный, поскольку он создает значительные нарушения сплошности потока. Крупные пузырьки оказывают демпфирующее действие на ударную волну и уменьшают или полностью предотвращают КК. Органические жидкости содержат пузырьки с высоким давлением паров внутри них и низкой проводимостью (отсутствие ионов), поэтому кавитационное разрушение невелико.

Коррозионностойкие стали наиболее стойки к КК, т.к. достаточно вязки,

гомогенны, мелкозернисты, прочны, пластичны и упрочняются при кавитационном воздействии.

7.4.2.Определение местоположения возможных повреждений и их идентификация

Восновном, кавитационные повреждения, предположительно могут появляться при неустойчивом режиме потока среды или при существенных изменениях давления.

Наиболее часто они появляются в тех местах, где на поверхности металла имеются отчетливо выраженные неровности, на участках с резким изменением направления потока, где изменяется площадь поперечного сечения водовода. Таким разрушениям подвержены элементы, находящиеся в контакте с потоком, который характеризуется высокой скоростью или турбулентным течением, например, рабочие колеса центробежных насосов и вентильная арматура. КК наблюдается на гребнях винтов морских судов, в охлаждающих рубашках дизелей, гидротурбинах. Если кавитационные повреждения появились недавно, то на поврежденном участке не обнаруживаются отложения и скопления продуктов коррозии.

91

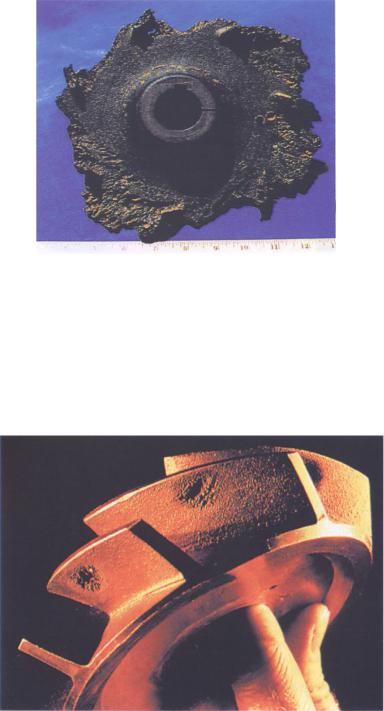

Как правило, повреждения имеют место лишь на отдельных участках поверхности,

хотя при интенсивной и широко распространенной кавитации площадь поврежденной поверхности может быть очень большой (рис. 7.17).

Рис.17.7. Рабочее колесо насоса, изготовленное из литейного чугуна, с сильными кавитационными разрушениями

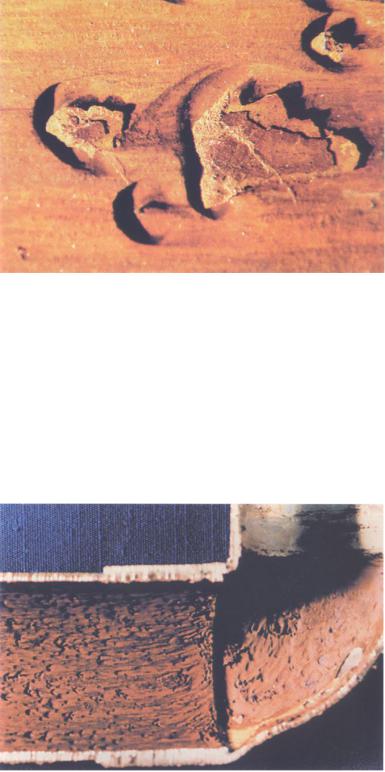

На симметричных элементах, имеющих несколько одинаковых деталей, картина повреждений в одних и тех определенных местах каждой детали может быть одинаковой

(рис.7.18).

Рис. 7.18.Многократные кавитационные разрушения на последовательно расположенных элементах рабочего колеса из бронзы

Исследование микроструктуры поверхности, имеющей кавитационные разрушения, обычно подтверждает наличие деформации, например, двойников деформации в микроструктуре углеродистой стали, и общую нагартовку в других

92

металлах. Путем исследования определенных участков, на которых имеются характерные для кавитации разрушения, можно идентифицировать разрушения вследствие кавитации и коррозионные разрушения под действием сильной неорганической кислоты, при которых поверхность имеет почти такой же вид.

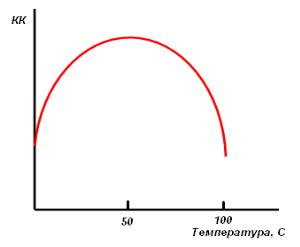

7.4.3. Зависимость кавитационного разрушения от температуры

Температура оказывает сложное влияние на кавитационную коррозию (рис.7.19). С

ростом температуры от 0 до 50 градусов кавитационное разрушение увеличивается, что связано с уменьшением содержания воздуха в жидкости (уменьшение растворимости) и

уменьшением демпфирующего эффекта ударной волны. Выше 50ºС разрушение снижается, так как эффект, связанный с понижением растворимости воздуха уменьшается,

а эффект повышения давления паров внутри пузырьков возрастает. Паровая подушка в пузырьке существенно ослабляет ударную волну.

Рис.7.19. Зависимость скорости кавитационной коррозии от температуры коррозионной среды

7.4.4. Механизм коррозионной кавитации

Механизм КК близок к механизму коррозионной усталости вследствие возникающих пульсирующих напряжений в металле под действием периодического схлопывания пузырьков.

Различие в том, что коррозии подвергаются ограниченные зоны, соизмеримые с размерами отдельных кристаллитов сплава. Поэтому КК можно рассматривать как поверхностную микрокоррозионную усталость, когда отдельные элементы структуры – кристаллиты, блоки, включения – под влиянием пульсирующих ударов электролита и коррозионного воздействия среды растрескиваются, расшатываются по границам

93

указанных элементов структуры и выкрашиваются. Это объясняет большие скорости

роста кавитационных каверн (около мм/сут) и влияние структуры сплава и состояния

зерен кристаллитов на скорость КК.

7.5.Фреттинг-коррозия (эрозионная коррозия)

7.5.1.Определение, условия возникновения, области распространения фреттинг-

коррозии

Фреттинг-коррозия (ФК) или коррозионно-механический износ − это форма разрушения на границе двух соприкасающихся твердых тел, связанного с истирающим воздействием их поверхностей в определенной коррозионной жидкой среде, или непосредственно истирающим действием самой коррозионной среды.

Если жидкая среда отсутствует, то происходит простое истирание поверхности изделий и образцов и такое явление называют просто фреттинг.

Так как металлы чувствительны к фреттингу, то ФК часто наблюдается в машинах и устройствах, где имеет место вибрация. Соединения, полученные горячей посадкой и прессованием, болтовые и шпоночные соединения, зубчатые колеса со шпоночным креплением, опорные поверхности колец подшипников качения, шарики и подвижные кольца шарикоподшипников и другие виды соединений подвержены ФК.

ФК может не только вызывать серьезные изменения в размерах соприкасающихся вибрирующих элементов конструкций, изготовленных с большой точностью, но и серьезно понизить усталостную прочность элементов конструкции.

7.5.2. Факторы, влияющие на коррозионно-механический износ

Коррозионная среда

Истирание возможно как на воздухе, так и в инертной атмосфере и глубоком вакууме. В инертной атмосфере и вакууме истирание происходит с образованием мелких частиц металла. В воздухе истирание более значительно в результате дополнительного воздействия агрессивных компонентов среды. Продукты истирания представляют собой оксиды металлов диаметром от 0,01 до 0,1 мкм. Влажная атмосфера более существенно влияет на коррозионно-механический износ поверхности. Но это влияние противоположно тому, которое наблюдается при обычных коррозионных процессах: с

увеличением влажности износ уменьшается, в то время как уменьшение влажности вызывает увеличение износа, что связано с возникновением грубых питтингов на поверхности.

94

Из факторов окружающей среды, как считают, наиболее важным является скорость. Существует порог скорости движения среды и если скорость потока среды ниже этого порогового значения, то потери металла незначительны, но они возрастают по мере превышения этого порога. Пороговые скорости различаются в зависимости от комбинаций металлов и окружающей среды, а также от других факторов.

В частности, коррозия такого типа обычно усиливается в результате увеличения дисперсности частиц (песок, ил, пузырьки газа), увлеченных жидкой средой. Характер частиц, а также самой жидкой среды оказывает значительное влияние на протекание ФК.

Необходимо выделить восемь влияющих факторов: форма и размер частиц, их плотность,

жесткость, распределение частиц по размерам, угол соударений, скорость соударений и вязкость жидкой среды.

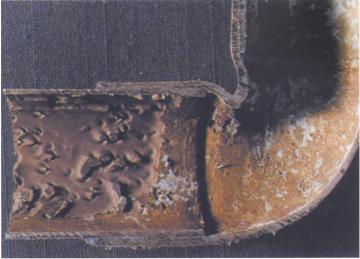

При очень высоких скоростях потока жидкой среды наблюдается общая эрозионная коррозия (ЭК). Однако обычно ЭК приводит к местным потерям металла в непосредственной близости к деформированному участку. Для ЭК, вызванной действием взвешенных частиц в составе жидкой среды, характерно образование гладких, холмистых или волнистых контуров поверхности, или же четких углублений и форме лошадиной подковы (рис. 7.20) или хвоста кометы, расположенных в направлении потока жидкости

(рис.7.21). Иногда на поврежденных поверхностях можно наблюдать очертания,

напоминающие песчаные дюны (рис. 7.22).

Рис. 7.20. Продольный разрез латунной трубы теплообменника. Видны углубления в форме лошадиной подковы

95

Рис. 7.21. Контуры в форме хвостов кометы, образовавшиеся на поверхности меди вследствие эрозионной коррозии. Увеличение: х15

Рис. 7.22. Эрозионная коррозия на входном конце стальной трубы теплообменника. Контуры, напоминающие песчаные дюны

На поврежденных участках отложения и продукты коррозии обычно не

встречаются, хотя те и другие могут быть найдены в непосредственной близости к таким

участкам (рис. 7.23). Поврежденные участки могут быть покрыты отложениями и

продуктами, если эрозионная коррозия возникает периодически, однако они исчезают по

окончании периода неактивности ЭК.

96

Рис. 7.23. Отложения на неповрежденных металлических поверхностях вблизи углублений в форме лошадиной подковы, образовавшихся в результате эрозионной коррозии. Увеличение: х15.

ЭК, как правило, возникает на тех участках, на которых возможны высокие

скорости потока или турбулентные потоки жидкой среды. Коррозионные повреждения

можно наблюдать в местах Т-образных соединений, изгибов, в коленах трубопроводов

(рис. 7.24), в насосах, клапанах, на входных и выходных концах труб теплообменников.

Рис. 7.24. Признаки эрозионной коррозии в колене латунной трубы. Видны углубления в форме лошадиной подковы и хвостов кометы, образовавшихся в прямом отрезке трубы в направлении потока жидкости

Турбулентность, как правило, может быть вызвана наличием трещин, выступов

(рис. 7.25), резкими изменениями сечения, наличием отложений, коррозионных продуктов

97

и других препятствий, под действием которых ламинарный поток становится турбулентным.

Рис. 7.25. Эрозионная коррозия, вызванная турбулентностью потока среды после выступа в конце трубы

Температура

В условиях истирающего действия непосредственно коррозионной жидкой среды повышение температуры обычно приводит к увеличению скорости коррозионного износа.

Однако влияние температуры на скорость ФК трущихся поверхностей твердых тел на воздухе проявляется не так однозначно. Температура определяет скорость реакции металла с кислородом. Повышение температуры увеличивает скорость реакции и это вызывает уменьшение износа. При достижении определенного критического значения температуры меняется механизм фреттинга: вместо образования мелких осколков металла

(или его оксида) образуется толстая плотно прилегающая пленка остеклованного оксида типа глазури с низким коэффициентом трения и лишь небольшой тенденцией к генерированию свободных осколков. Для сталей пороговая температура образования глазурей лежит в области 130…200ºС, для меди она немного выше комнатной. Глазури остаются эффективными, по крайней мере до 300 и 200ºС соответственно. Образование глазурей облегчается при улучшенной обработке трущихся поверхностей, так как при этом снижается вероятность разрыва тонких поверхностных оксидов.

Для мягких углеродистых сталей скорость образования тонких оксидных глазурей при повышенных температурах в большинстве случаев не зависит от твердости основного металла. Степень поверхностного разрушения (количество израсходованного металла,

пошедшего на образование оксида) на порядок величины меньше, чем при комнатной температуре.

98

Величина и характер нагрузки

Степень поражения от ФК увеличивается приблизительно линейно в зависимости от нагрузки, амплитуды скольжения и частоты циклов при трении после завершения начальной стадии процесса (установившийся режим). В отдельных случаях наблюдаются отклонения от линейной зависимости и, в первую очередь, это относится к нагрузке.

Влияние частоты колебаний на ФК мало изучено. У сталей интенсивность поражений снижается по мере повышения частоты колебаний до 10 Гц в воздухе.

Отсутствует влияние частоты колебаний в атмосфере азота.

Более высокие частоты практически не изучены, но полагают, что скорость ФК при высоких частотах будет возрастать во всех средах. При пониженных частотах скорость износа повышается, что объясняется увеличением продолжительности окислительных реакций, но при этом отмечается и более высокая степень взаимодействия контактирующих поверхностей при этих частотах.

Твердость

В большинстве процессов коррозионного изнашивания повышение твердости приводит к понижению ФК при комнатной температуре. Твердость оказывает влияние на форму образующихся при ФК металлических частиц: в случае более мягких металлов наблюдается тенденция к заметному повышению доли крупных неокисленных частиц.

Предварительное упрочнение нагартовкой таких материалов как железо и малоуглеродистые стали, не оказывает влияния на скорость изнашивания при фреттинге.

Смазки

Масла оказывают двоякое действие. Во-первых, они определяют степень смазки соприкасающихся поверхностей, а, во-вторых, они могут вытеснять кислород из зоны трения. Однако их эффективность не столь велика, как при скольжении в одном направлении, поскольку всегда имеется достаточное количество кислорода для образования частиц оксидов, и они могут заменить любую пленку смазки, которая находится между соприкасающимися поверхностями.

7.5.3. Механизм фреттинг-коррозии

ФК – сложный процесс, включающий ряд явлений, многие из которых являются общими для других процессов изнашивания и в большей или меньшей степени могут зависеть от условий эксплуатации, материалов и окружающей среды.

При соприкосновении двух поверхностей контакт происходит не по всей поверхности, а лишь на относительно небольшом числе выступов шероховатостей (рис.

99

7.26). В результате скольжения поверхностей друг относительно друга неровности одной поверхности стирают неровности противоположной и образуется гладкий след. Если эта поверхность металлическая, то здесь сразу же адсорбируется кислород и происходит ее окисление. Последующие перемещения шероховатостей стирают пленку оксида; эти перемещения могут механически активировать реакцию адсорбции кислорода на металле и образования оксида, который, в свою очередь также стирается. Это механическая составляющая процесса.

Рис.7.26. Схема воздействия фреттинга на металлическую поверхность

Оторвавшиеся частицы металла превращаются в оксид, и поверхность металла через некоторое время начинает истираться о движущиеся частицы в большей степени,

чем о противоположную поверхность.

В электролитически проводящей среде на этот чисто механический эффект накладывается электрохимический процесс анодного растворения металлов.

Начальные стадии фреттинга для металла похожи на начальные стадии для других систем скольжения. Во всех таких случаях первоначальный контакт двух поверхностей сопровождается образованием локализованных мест схватывания, в которых происходит физическое взаимодействие двух поверхностей. Материал в этих участках подвергается пластической и упругой деформации до тех пор, пока площадь контакта не становится достаточной, чтобы выдерживать приложенную нагрузку. Оксидные или какие-либо другие загрязняющие поверхность пленки сильно снижают сцепление в местах схватывания, но приложенные тангенциальные напряжения облегчают их рассредоточение.

100