- •Федеральное агенство по образованию

- •Условные обозначения

- •Введение

- •1 Микроструктура углеродистых сталей.

- •2 Лабораторная работа. Изучение микроструктуры

- •2.4 Оформление результатов работы

- •2.5 Контрольные вопросы

- •Литература

- •Содержание

- •Изучение микроструктуры медленно-охлажденной углеродистой стали

- •190013, Санкт-Петербург, Московский пр.,26

Федеральное агенство по образованию

_____________________________

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Кафедра теоретических основ материаловедения

С.И. Гринева, В.Н. Коробко, М.М. Сычев

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ МЕДЛЕННО-ОХЛАЖДЕННОЙ УГЛЕРОДИСТОЙ СТАЛИ

Методические указания

к лабораторной работе

Санкт-Петербург

2008

УДК 621.914(031)

Гринева С.И. Изучение микроструктуры медленно-охлажденной углеродистой стали [Текст]: методические указания к лабораторной работе/В.Н.Коробко, М.М.Сычев - СПб., СПбГТИ(ТУ), 2008. – 16с.

В методических указаниях описана лабораторная работа, посвященная изучению микроструктуры медленно-охлажденной углеродистой стали. Даны определения основных фаз и структурной составляющей углеродистых сталей. Описаны превращения в критических точках, а также краткая характеристика свойств, применения углеродистых сталей и их маркировка.

Методические указания предназначены для студентов 2 курса инженерно-кибернетического факультета и соответствуют рабочей программе дисциплины «Материаловедение. Технология конструкционных материалов».

Ил.3, библиогр.5 назв.

Рецензент:

В.Г. Корсаков, д.х.н., профессор кафедры ХТМИЭТ

СПбГТИ(ТУ), академик РАЕН.

Утверждено на заседании учебно-методической комиссии общеинженерного отделения 7.04.2008.

Рекомендовано к изданию РИСо СПбГТИ(ТУ)

Условные обозначения

σв – предел прочности, МПа

σ0,2 – условный предел текучести, МПа

δ – относительное удлинение, %

ψ – относительное сужение, %

КСU – ударная вязкость, Дж/см2

Введение

Железоуглеродистые сплавы с содержанием углерода до 2,14% называются углеродистыми сталями. Превращения в сталях происходят как при затвердевании жидкой фазы, так и в твердом состоянии. Превращения в твердом состоянии вызваны переходом железа из одной аллотропической модификации в другую (α↔γ) и переменной растворимостью углерода в этих модификациях с изменением температуры. Железоуглеродистый сплав содержащий до 0,02% углерода представляет собой техническое железо. Для изучения микроструктуры, критических точек, фаз углеродистых сталей в равновесных условиях используется диаграмма состояния железо – углерод.

1 Микроструктура углеродистых сталей.

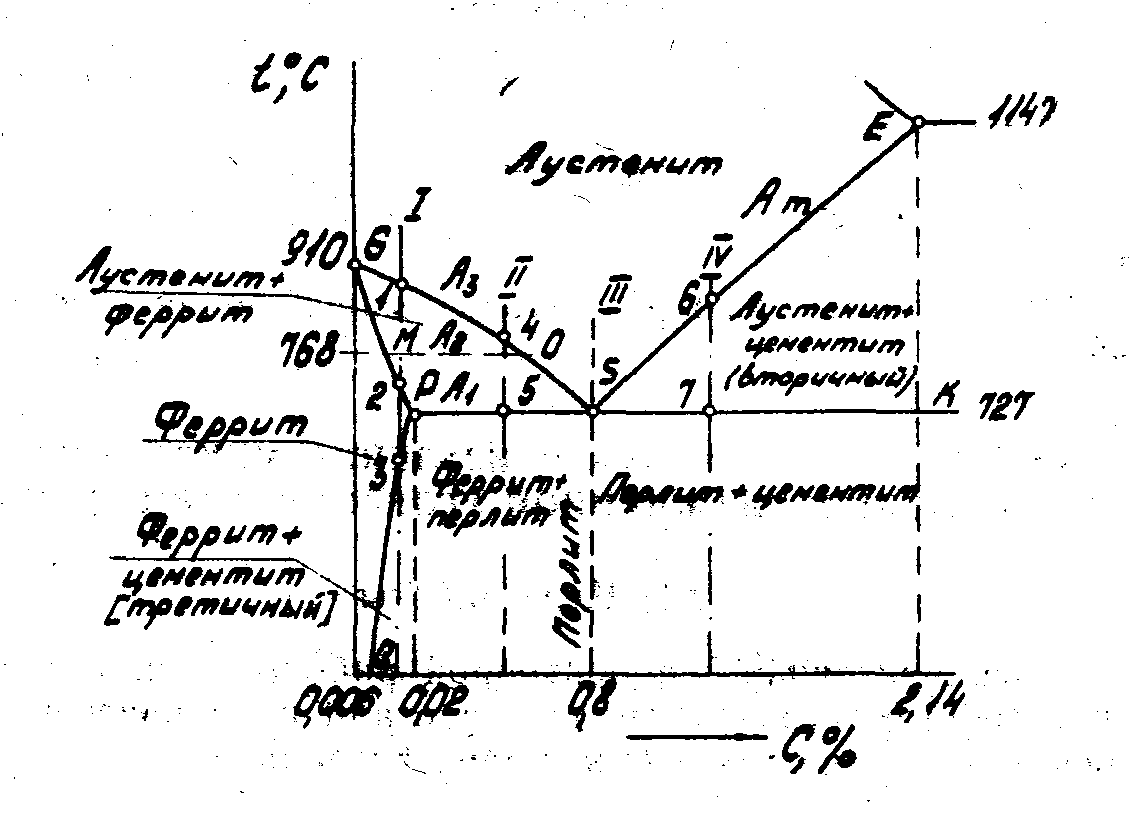

По структуре в зависимости от концентрации углерода углеродистые стали подразделяются на три группы: доэвтектоидные, эвтектоидные и заэвтектоидные, как показано на рисунке 1. Доэвтектоидные стали – это сплавы содержащие углерода до 0.8% и их структура состоит из феррита и перлита. Эвтектоидная сталь содержит 0,8% углерода и ее структура состоит из перлита. Заэвтектоидные стали – это сплавы содержащие от 0,8 до 2,14% углерода и имеющие в структуре цементит и перлит.

Рисунок 1 Нижняя левая часть диаграммы состояния железо-углерод

В твердом состоянии в сталях присутствуют следующие фазы:

Аустенит – твердый раствор внедрения углерода в γ-Fе. Он существует только при температурах выше 7270С и имеет гранецентрированную кубическую решетку. Предельная растворимость углерода в γ-Fе составляет 2,14% при температуре 11470С и 0,8% - при 7270С. Аустенит обладает высокой пластичностью, низким пределом прочности и текучести.

Феррит – твердый раствор внедрения углерода в α-Fе. Он имеет объемно центрированную кубическую решетку. Предельная растворимость углерода в α-Fе составляет 0,2% при температуре 7270С, а при комнатной температуре – 0,006%. Феррит обладает высокой пластичностью, низким пределом прочности и низкой твердостью.

Цементит – химическое соединение железа с углеродом – карбид железа (Fе3С). Имеет сложную ромбическую решетку с плотной упаковкой атомов, что придает ему высокую твердость, а предел прочности и пластичность – низкие.

В структуре стали наблюдается также перлит. Перлит – это не фаза, а структурная составляющая, которая представляет собой эвтектоидную смесь феррита и цементита. Перлит имеет пластинчатое строение, т.е. состоит из чередующихся пластинок феррита и цементита, однако после термической обработки он может иметь зернистое строение.

Для того чтобы понять фазовые превращения и разобраться в достаточно сложной картине структурообразования Fe – Fe3C, необходимо четко представлять следующее:

1 Физический смысл превращений, соответствующих линиям

на диаграмме. Превращения, протекающие в твердом состоянии, в зависимости от содержания углерода и температуры, определяются критическими точками. Критической точкой называется линия, в которой при нагреве или охлаждении происходят фазовые изменения. Обозначают ее буквой А с буквенно – цифровым индексом. Буква показывает, какой процесс рассматривается (при нагревании – r, при охлаждении – с), а цифра – место расположения данной критической точки на диаграмме.

PSK – линия перлитного превращения. При охлаждении (Ar1) – конец распада аустенита с образованием эвтектоида, т.е. феррито-цементитной структуры (перлита). При нагревании (Ac1) – начало образования аустенита.

МО – температура точки Кюри. При нагревании (Ас2) – ферромагнитный феррит превращается в парамагнитный, а при охлаждении (Аr2) – наоборот.

GOS – линия на которой при нагревании (Ас3) заканчивается растворение феррита в аустените, а при охлаждении (Аr3) из аустенита выделяются зерна феррита.

SE – линия на которой при нагревании (Acm) заканчивается растворение вторичного цементита в аустените, а при охлаждении (Arm) из аустенита выделяется вторичный цементит.

2 Необходимо ясно понимать различие между фазой и структурой сплава. Структура стали в равновесном состоянии меняется в зависимости от содержания углерода. По структуре в зависимости от концентрации углерода стали подразделятся на доэвтектоидные (до 0,8%С), эвтектоидные (0,8%С) и заэвтектоидные (от 0,8%С до 2,14%С). Сплавы, содержащие до 0,02%С (точка Р на диаграмме), называют техническим железом. Если углерода меньше 0,006%, то

а

б

в

г

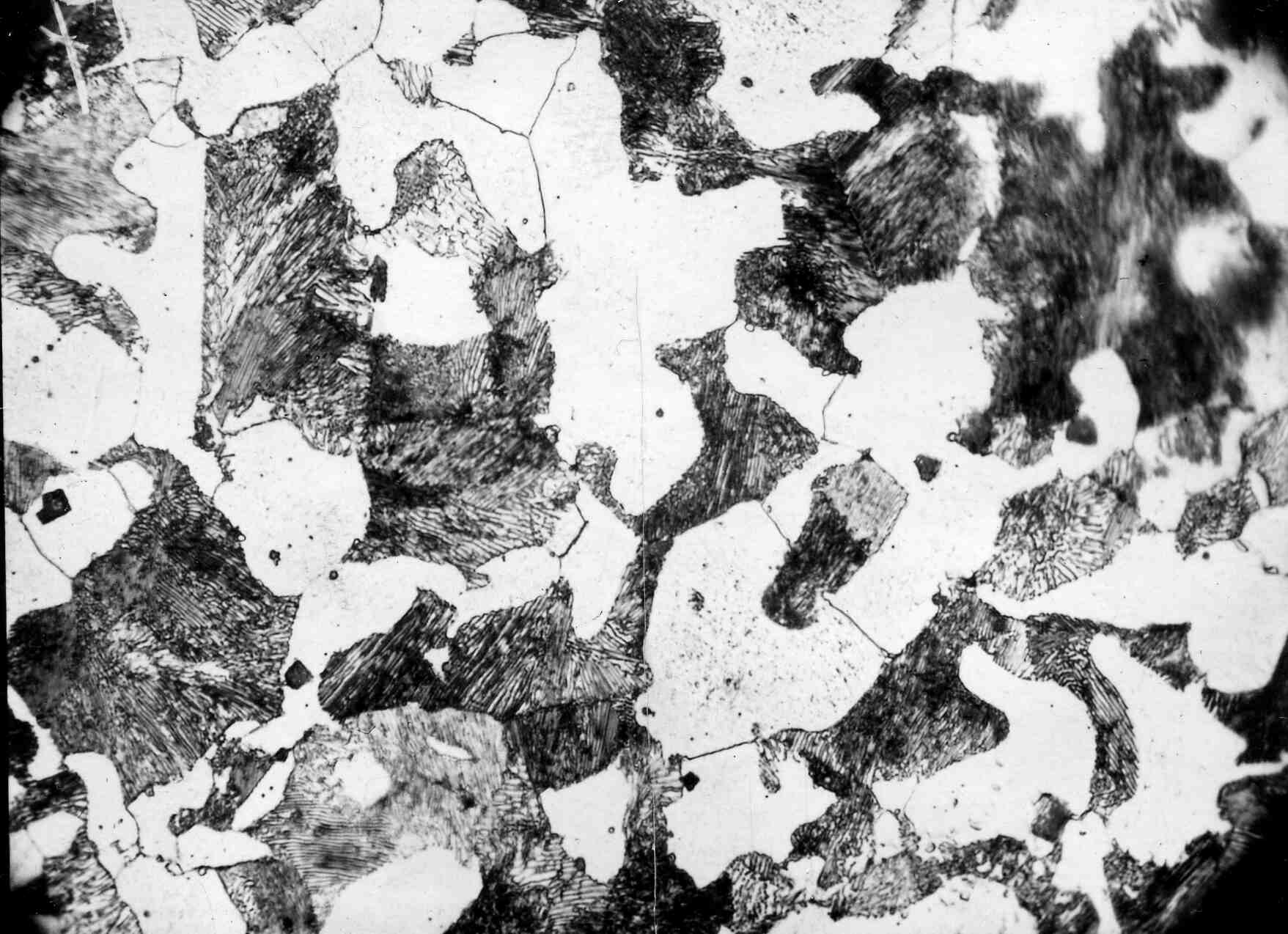

a – техническое железо; б – доэвтектоидная сталь (0,35%С);

в – эвтектоидная сталь (0,8%С); г – заэвтектоидная сталь (1,2%С)

Рисунок 2 Фотографии микроструктур при 600х увеличении

сплав при комнатной температуре имеет однофазную ферритную структуру. При содержании углерода в сплаве более 0,006%, как в сплаве I, показанном на рисунке 1, при охлаждении в интервале температур точек 1-2 происходит перекристаллизация аустенита в феррит (наблюдается полиморфное превращение железа), а начиная от точки 3 из феррита, вследствие уменьшения растворимости углерода с понижением температуры, начинает выделяться третичный цементит. Конечная структура будет двухфазной: феррит и третичный цементит, который располагается по границам ферритных зерен (рис.2а). Третичный цементит снижает пластичность и магнитную проницаемость железа.

При охлаждении сплава II в точке 4 по границам зерен аустенита образуются зародыши феррита, которые растут превращаясь в зерна. Количество аустенита уменьшается при дальнейшем охлаждении, а содержание углерода в нем возрастает по линии GOS. Количество же феррита наоборот увеличивается и содержание углерода меняется в нем по линии GP. При достижении 7270С (Аr1) содержание углерода в феррите составляет 0,02% (точка Р), а в аустените уже составляет 0,8% (точка S), что соответствует эвтектоидной концентрации, и аустенит распадается с одновременным выделением из него феррита и цементита, образующих перлит:

А0,8 → Ф + Fe3C

Эвтектоидное (перлитное) превращение в сталях является основным и происходит при постоянной температуре, которая составляет 7270С.

Конечная структура доэвтектоидной стали: феррит и перлит (рис.2б), причем чем выше концентрация углерода в стали, тем меньше в структуре феррита и больше перлита.

При охлаждении сплава III в точке S весь аустенит превращается в перлит,т.е. распадается на феррито-цементитную смесь. Структура эвтектоидной стали представляет собой пластинчатый перлит (рис. 2в).

При охлаждении сплава IV в точке 6 аустенит окажется насыщенным углеродом и из него начинает выделяться вторичный цементит. С понижением температуры концентрация углерода в аустените уменьшается согласно линии SE. В точке 7 при температуре 7270С аустенит достигает эвтектоидной концентрации (0,8%С) и превращается в перлит. Конечная структура заэвтектоидной стали (рис.2г) представляет собой перлит и вторичный цементит, который выделяется в виде сетки по границам зерен перлита.

3 Важнейшим условием рассмотрения процессов фазовых превращений в сплавах при нагреве и охлаждении является умение пользоваться правилами для определения состава и количества фаз. По микроструктуре доэвтектоидной стали можно приблизительно определить содержание углерода в ней. Если в микроструктуре вся площадь занята перлитом, это значит что в стали 0,8%С и сталь эвтектоидная. Наблюдая в микроскоп структуру стали, определяют приблизительно площадь, занимаемую перлитом Fп в процентах, и тогда содержание углерода можно определить по формуле:

С = Fп ∙ 0,8 / 100 , % (1)

где Fп – площадь, занимаемая перлитом.

Этот расчет проводится на основании правила отрезков. Для заэвтектоидных сталей этим правилом пользуются очень редко ввиду трудности определения площади, занимаемой вторичным цементитом, и возможности допущения значительной погрешности.

С увеличением содержания углерода в сталях увеличивается твердость НВ, предел прочности σв и текучести σт, но уменьшается ударная вязкость αн и пластичность δ,ψ, как показано на рисунке 3.

По применению стали различаются на конструкционные и инструментальные.

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Рисунок 3 Влияние углерода на механические свойства стали

Стали обыкновенного качества. Стали обыкновенного качества наиболее дешевые и применяют их для менее ответственного назначения. Эти стали маркируются буквами «Ст», что обозначает – сталь, а затем ставится цифра, которая соответствует порядковому номеру по ГОСТу (ГОСТ 380-94), например Ст0, Ст1,…Ст6.

В зависимости от назначения и гарантируемых свойств стали обыкновенного качества делятся на три группы.

В группу А входят стали, поставляемые с гарантированными механическими свойствами без уточнения химического состава. Эти стали используют без последующей горячей обработки давлением или термической обработки.

С повышением порядкового номера марки стали возрастает предел прочности (σв) и текучести (σ0,2) и снижается пластичность (δ,ψ).

Группа Б поставляется с гарантированным химическим составом. В маркировке этих сталей буква Б ставится перед буквами Ст, например БСт1, БСт2 и т.д. Эти стали можно подвергать горячей деформации или упрочнять термической обработкой (нормализация, закалка, отпуск).

Группа В – сталь повышенного качества, поставляемая с гарантированными химическим составом и механическими свойствами. Их маркировка отличается наличием буквы В в начале марки, например ВСт1, ВСт2 и т.д. Эти стали как и стали группы Б подвергаются термической обработке для повышения прочности.

В зависимости от условий и степени раскисления стали подразделяются на:

1) спокойные «сп» (Ст1сп, Ст2сп,…Ст6сп); 2) полуспокойные «пс» (Ст1пс, Ст2пс,…Ст6пс); 3) кипящие «кп» (Ст1кп,…Ст4кп). Эти стали различаются по содержанию кремния и кислорода. В составе спокойных сталей содержится 0,15-0,3% Si и ~0,002% О2; в полуспокойных - 0,05-0,15% Si и ~0,01% О2; в кипящих – не более 0,05% Si и ~ 0,02% О2.

Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций, реже для изготовления малонагруженных деталей машин (валы, оси, зубчатые колеса и т.д.).

Качественные углеродистые стали. Эти стали отличаются более низким содержанием вредных примесей (S ≤ 0,04%, Р ≤ 0,035-0,04%), а также меньшим количеством неметаллических включений, регламентированной макро- и микроструктурой. Качественные стали поставляются в нормализованном состоянии.

Качественные углеродистые стали маркируются цифрами 08,10, 15,…85, которые показывают среднее содержание углерода в сотых долях процента. Например, сталь 08 имеет ~0,08%С.

В зависимости от процентного содержания углерода качественные углеродистые стали подразделяются на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые.

Низкоуглеродистые качественные стали содержат углерода до 0,25%. Они обладают невысокой прочностью (σв= 320÷450 МПа, σ0,2=196÷275 МПа) и высокой пластичностью (δ=33÷23%). Термическая обработка для повышения прочности не используется. Эти стали применяют для изготовления малонагруженных деталей, ответственных сварных конструкций и для деталей машин упрочняемых цементацией.

Среднеуглеродистые стали имеют в своем составе 0,3-0,5%С. Их применяют после нормализации, улучшения или поверхностной закалки. По сравнению с низкоуглеродистыми эти стали имеют более высокую прочность (σв=490÷630 МПа, σ0,2=295÷375 МПа), но более низкую пластичность (δ=21÷14%). В отожженном состоянии они хорошо обрабатываются резанием. Так как прокаливаемость у них небольшая, то их применяют для изготовления деталей небольшого сечения или для крупных, но не требующих сквозной прокаливаемости. После улучшения стали марок 40, 45, 50 имеют следующие механические свойства: σв=600÷700 МПа, σ0,2=400÷600 МПа, ψ=50÷40%, KCU=0,4÷0,5 МДж/м2.

Высокоуглеродистые стали (0,52-0,65%С) обладают повышенной прочностью износостойкостью и упругими свойствами (σв= 650÷680 МПа, σ0,2=375÷400 МПа). Эти стали подвергаются закалке и отпуску, нормализации, поверхностной закалке. Из них изготовляют пружины и рессоры, шпиндели, замковые шайбы, прокатные валки и т.д.

Углеродистые стали, имеющие в своем составе более 0,65% углерода относятся к инструментальным (У7, У8, У9, У10, У11, У12, У13).

Маркировка этих сталей начинается с буквы «У» это означает, что сталь высокоуглеродистая, а далее ставятся цифры показывающие среднее содержание углерода в десятых долях процента. Если сталь высококачественная, т.е. с ограниченным содержанием вредных примесей (S и Р), то после цифры ставится буква А, например У10А. Углеродистые инструментальные стали имеют небольшую прокаливаемость из-за малой устойчивости переохлажденного аустенита, поэтому их применяют для изготовления инструмента небольшого сечения.

В отожженном состоянии углеродистые инструментальные стали имеют низкую твердость (НВ 170-180) и хорошо обрабатываются резанием. С целью повышения твердости и прочности их подвергают закалке и низкотемпературному отпуску. Температура нагрева при закалке должна быть выше критической точке Ас1 на 30÷500С, а в качестве охлаждающей среды используют воду или водные растворы солей. Для уменьшения деформации применяют ступенчатую закалку. Отпуск проводят при 150-1700С, что позволяет сохранить высокую твердость (62-63 HRC), полученную при закалке.

Стали марок У7-У9 используют для изготовления инструмента при работе с ударными нагрузками, например зубила, топоры и т.д. Из сталей марок У10-У11 изготовляют режущий инструмент, не испытывающий при работе ударов и обладающий высокой твердостью, например напильники, шаберы, хирургический инструмент, сверла для резания материалов с малой скоростью, так как при больших скоростях повышается температура в зоне резания, что приводит к снижению твердости стали.