330 / ЗаданКурсЖурналПолныйМПУСУ / 2ПолучениеМоторногоТоплива

.pdf

СИСТЕМНАЯ ИНТЕГРАЦИЯ

НЕФТЕГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

Опыт автоматизации процесса олигомеризации олефиносодержащих газов

Владислав Дубинский, Николай Белюченко

Рассматриваются проблемы создания АСУ ТП на установке получения компонента моторного топлива. Созданная на основе современных микропроцессорных средств система обеспечивает высокоэффективную эксплуатацию установки.

|

ОБЪЕКТ АВТОМАТИЗАЦИИ |

тельного подогрева сырья и рецирку |

ли, расположенные после теплообмен |

|||

|

Объектом автоматизации является ус |

лята теплом катализата из реактора, |

ников, — квенч (это компонент сырья, |

|||

|

тановка переработки олефинов в высо |

компрессоры азото воздушной смеси, |

поступающий в газообразном состоя |

|||

|

кооктановый компонент бензина на ос |

насосное оборудование и т.п. |

нии в распределители реакторов для |

|||

|

нове принципиально новой прогрес |

В процессе реакции выделяется теп |

регулирования их температурного ре |

|||

|

сивной технологической схемы, разра |

ло. Поэтому температура потока реак |

жима и последующего использования в |

|||

|

ботанной «САПР Нефтехим» (Москва). |

ционной смеси, выходящей из слоя ка |

процессе реакции). |

|

||

|

Процесс конверсии отходящих оле |

тализатора, выше, чем входящей. Для |

Рост температуры в реакторе увели |

|||

|

финосодержащих газов каталитичес |

снижения температуры потока реакци |

чивает скорость протекания как основ |

|||

|

кого крекинга в компонент моторного |

онной смеси, входящей в слой катали |

ных, так и побочных реакций процес |

|||

|

топлива внедрен на Мажейкяйском АО |

затора, в трубки теплообменников по |

са, изменяя качество получаемых про |

|||

|

«Нафта» (Литва) на базе реконструиро |

дается водяной пар, а в распределите |

дуктов. Повышение температуры про |

|||

|

ванной секции гидроочистки |

|

|

|

цесса сверх оптимальной при |

|

|

|

|

|

|||

|

керосина и газофракционной |

|

|

|

одной и той же активности ка |

|

|

установки (ГФУ) ЛК6У. В |

|

|

|

тализатора |

сопровождается |

|

объеме реконструкции вы |

|

|

|

уменьшением выхода продукта |

|

|

полнено строительство ново |

|

|

|

и увеличением выхода парафи |

|

|

го реакторного блока (рис. 1), |

|

|

|

нов и ароматики в получаемом |

|

|

состоящего из двух реакторов |

|

|

|

продукте. Температура является |

|

|

и системы регенерации ката |

|

|

|

основным параметром, исполь |

|

|

лизатора. |

|

|

|

зуемым для компенсации паде |

|

|

Реакторы работают попе |

|

|

|

ния активности катализатора в |

|

|

ременно, то есть один пребы |

|

|

|

течение 14 18 суток работы ре |

|

|

вает в цикле реакции, а дру |

|

|

|

актора в цикле синтеза. |

|

|

гой — в цикле регенерации |

|

|

|

Температурный режим в ре |

|

|

или в резерве. Когда катали |

|

|

|

акторе поддерживается измене |

|

|

затор теряет активность, ре |

|

|

|

нием температуры сырья, по |

|

|

актор переводится в цикл ре |

|

|

|

ступающего в реактор из печи, |

|

|

генерации, а в цикл реакции |

|

|

|

управлением |

теплосъемом из |

|

переключается реактор с от |

|

|

|

быточного тепла на трех паро |

|

|

регенерированным катализа |

|

|

|

вых ребойлерах, а также изме |

|

|

тором. |

|

|

|

нением режима подачи квенча |

|

|

Кроме этих аппаратов, в |

|

|

|

в реактор по четырем впрыс |

|

|

составе установки ЛК6У для |

|

|

|

кам. Для контроля процесса |

|

|

осуществления процесса ри |

|

|

|

конверсии в четырех катализа |

|

|

форминга газов было исполь |

|

|

|

торных слоях и между этими |

|

|

зовано оборудование, экс |

|

|

|

слоями предусмотрено разме |

|

|

плуатировавшееся ранее: ем |

|

|

|

щение свыше 65 термодатчиков |

|

|

кости для приема сырья, ре |

|

|

|

и 8 датчиков расхода, информа |

|

16 |

куперативные теплообмен |

|

|

|

ция с которых одновременно |

|

ные аппараты для предвари Рис. 1. Реакторный блок установки ЛК6У |

|

используется при формирова |

||||

|

|

|

|

|

|

|

|

www.cta.ru |

|

|

|

СТА 3/2000 |

|

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

нии семи управляющих воздействий в реакторе.

Взаимовлияние большого количест ва параметров в реакторе в условиях значительного экзотермического эф фекта процесса конверсии потребова ло нетрадиционного подхода к управ лению. В качестве критерия управле ния реактором принято соотношение температур и их перепадов на катали заторных слоях, косвенно влияющих на выход продукта. В основу алгоритма управления был положен поисковый принцип управления перераспределе нием температур в реакторе, при кото ром обеспечивается выравнивание температур газопродуктовой смеси на входе в каждый из катализаторных сло ев и стабилизация перепадов темпера тур на слоях.

Не менее проблематичной была за дача управления реакторами в цикле регенерации. Для восстановления ак тивности катализаторов периодически осуществляют процесс выжигания в кислородсодержащей среде кокса, об разовавшегося на катализаторе в про цессе реакции. Это позволяет увели чить продолжительность работы ката лизатора.

Из других разработанных алгорит мов управления представляют интерес:

●принципы управления температур ным режимом печей, одна из кото рых использует для подогрева сырья топливный газ и мазут; при этом пре дусмотрено преимущественное ис пользование топливного газа при минимальном расходе мазута, а так же автоматический вывод печей на рабочий режим и их охлаждение с учетом заданных оператором скоро стей;

●алгоритм управления температур ным режимом в печи, обеспечиваю щей нагрев газосырьевой смеси до температуры, компенсирующей сни жение активности катализатора в первом слое;

●алгоритм расчета по текущим пара метрам процесса регенерации зада ния по расходу сдувки, обеспечиваю щего поддержание заданного коли чества окиси углерода в реакторе;

●алгоритм автоматического увеличе ния с заданной скоростью подачи ре циркулята и сырья в реактор при со хранении требуемого соотношения их расходов либо только увеличение подачи сырья до достижения задан ной нагрузки на реактор — в зависи мости от режима работы.

Очевидно, что только использование средств микропроцессорного управле ния могло обеспечить высокоэффек тивное решение указанных задач со вершенствования производства ком понентов моторного топлива.

Важный аспект разработанной авто матизированной системы управления технологическим процессом состоит в том, что ее программное обеспечение позволило одновременно с отладкой и настройкой системы управления обес печить исследование сложных взаимо связей параметров в процессе катали тической конверсии олефинов. Усо вершенствования технологической схемы требовали частой корректиров ки алгоритмов управления и системы отображения. Это стало возможным, благодаря использованию разработан ного НТФ «Инкотех» пакета програм мирования VISA3.1.

НАЗНАЧЕНИЕ И ФУНКЦИИ

АСУ ТП

АСУ ТП «Олигомеризация» пред назначена для реализации функций оперативного контроля, учета, анализа и управления технологическими про цессами установки риформинга газов. Она обеспечивает автоматизирован ный и автоматический режимы работы оборудования, улучшает информаци онное обеспечение оперативного и ру ководящего персонала. Далее перечис лены основные функции, реализуемые АСУ ТП.

●Первичный сбор и контроль техно логических параметров.

●Отображение на экране рабочей станции информации о ходе техно логического процесса, значениях параметров и состоянии оборудова ния.

●Предоставление по каждому контуру регулирования полной информации, включающей значения параметра, задания и управляющего воздейст вия, шкалу прибора, единицы изме рения, аварийные и предаварийные границы.

●Изменение режима работы и задания контурам регулирования.

●Автоматическое регулирование тех нологических параметров в соответ ствии с регламентными требования ми.

●Дистанционное управление аналого выми и позиционными исполни тельными механизмами: клапанами, задвижками, отсекателями, насоса ми и компрессорами.

●Вывод информации об исполнении команды управления электрообору дованием: насосами и компрессора ми, электрозадвижками и отсекате лями.

●Вывод информации о параметрах и управляющих воздействиях в виде трендов и графиков с возможностью печати и изменения масштаба.

●Регистрация и оповещение об откло нениях технологических параметров за предаварийные и аварийные гра ницы.

●Противоаварийная защита оборудо вания.

●Фиксация действий оператора при работе с системой.

●Архивация аналоговых и дискретных технологических параметров, зада ний и величин управляющих воздей ствий.

●Регистрация сообщений, формируе мых программами управления и сис темой противоаварийной защиты, с возможностью их вывода на печать.

●Формирование сменных рапортов оператора и балансовых отчетов с выводом на печать.

●Фиксация и оповещение о наруше нии связи с контроллерами и обрыве измерительного канала с указанием неисправного датчика.

●Диагностирование системы на всех уровнях.

●Изменение настроек контуров регу лирования.

●Аналитический контроль показате лей производства.

●Ведение таблиц лабораторных ана лизов технологических потоков.

АРХИТЕКТУРА СИСТЕМЫ И ЕЕ ТЕХНИЧЕСКАЯ РЕАЛИЗАЦИЯ

На выбор технических средств оказа ли влияние следующие особенности объекта управления:

●территориальная распределенность объекта управления;

●необходимость использования раз личных алгоритмов управления вы сокого уровня сложности;

●большое количество температурных датчиков в реакторах;

●высокий уровень промышленных помех;

●использование существующих при боров с пневматическими сигналами. Кроме того, в начальный период

промышленной эксплуатации установ ки вносились изменения в алгоритмы управления и аппаратное оснащение,

обусловленные усовершенствованием 17

СТА 3/2000 |

www.cta.ru |

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

технологической схемы процесса. Ко личество сигналов выросло примерно на 25% против заложенных в проекте изначально. Количественные характе ристики и типы используемых модулей для приема/выдачи сигналов (модулей УСО) приведены в табл. 1.

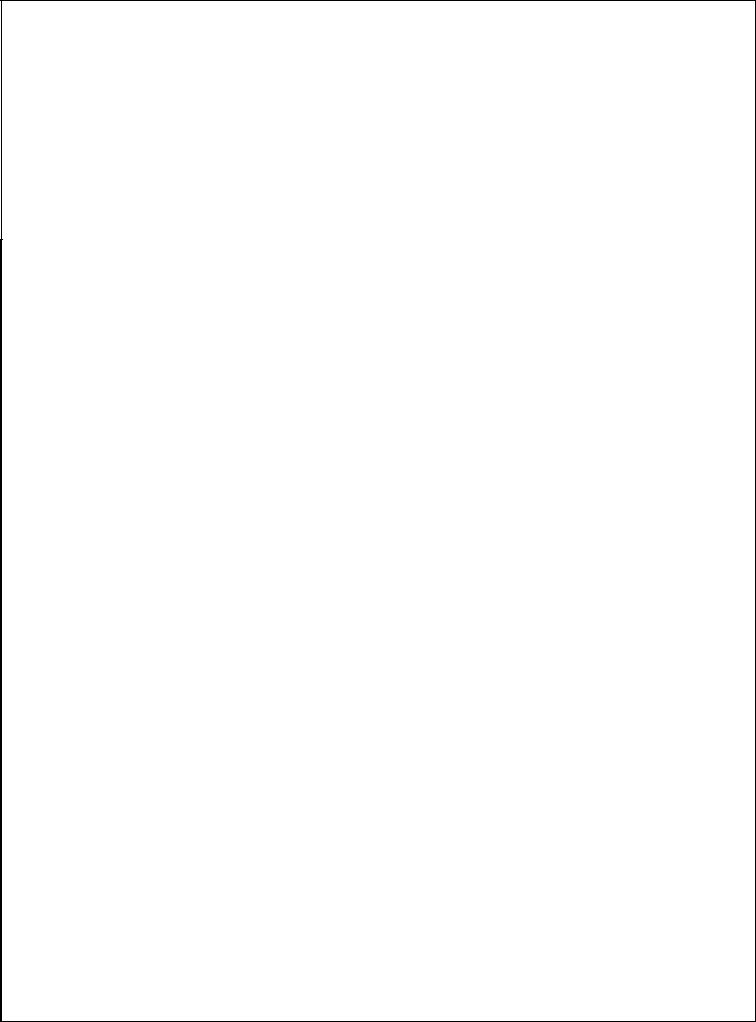

АСУ ТП «Олигомеризация» реализо вана в виде двухуровневой распреде ленной системы со следующим груп пированием выполняемых функций:

●отображение и архивирование ин формации — верхний уровень;

●сбор/обработка информации и уп равление технологическим процес сом, система противоаварийной за щиты — нижний уровень.

Структурная схема АСУ ТП «Олиго меризация» приведена на рис. 2.

Технические средства верхнего уров ня включают три взаимозаменяемые рабочие станции оперативного управ ления и сервер.

В качестве рабочих станций исполь зуются ПЭВМ, оснащенные 21 дюй мовыми мониторами.

Сервер служит для ведения базы дан ных показателей производства и ее ар хивирования. Кроме того, он является мостом для выхода в общезаводскую вычислительную сеть. Это позволяет подключать неограниченное количест во рабочих мест контроля технологиче ского процесса.

Технические средства нижнего уров ня реализованы на базе программируе мых промышленных контроллеров MicroPC фирмы Octagon Systems. При их выборе учитывалось, что система управления распределена территори ально и должна обеспечивать повы шенную надежность при управлении

Таблица 1. Типы сигналов и используемые модули УСО

|

Тип сигнала |

Тип модуля |

Количество |

|

УСО |

сигналов |

|

|

|

||

|

|

|

|

|

Входные аналоговые |

73G II420 |

115 |

|

сигналы 4'20 мА |

||

|

|

|

|

|

Входные сигналы от |

MTL831 |

186 |

|

термопар ХА и ХК |

||

|

|

|

|

|

Входные интерфейс' |

— |

10 |

|

ные каналы RS'485 |

||

|

|

|

|

|

Входные дискретные |

|

|

|

сигналы типа «сухой» |

70G IDC5S |

100 |

|

контакт |

|

|

|

Выходные аналоговые |

|

|

|

сигналы 4'20 мА для |

|

|

|

управления регулиру' |

73G OI420 |

69 |

|

ющими клапанами и |

||

|

|

|

|

|

интеллектуальными |

|

|

|

электрозадвижками |

|

|

|

Выходные дискретные |

|

|

|

сигналы для управле' |

|

|

|

ния отсекателями, за' |

70G OAC5A |

62 |

|

движками, насосами и |

|

|

|

компрессорами |

|

|

18 |

Всего |

|

542 |

|

|

|||

Условные обозначения: |

касе УСО, содержащем платы ввода |

|||

БП — блок питания; |

вывода |

5648. Каждая |

интерфейсная |

|

БИ — барьер искрозащиты; |

плата 5648 обеспечивает прием/выдачу |

|||

ПЭП — пневмоэлектропреобразователь; |

до 48 сигналов на модули УСО, уста |

|||

ЭПП — электропневмопозиционер; |

новленные на монтажных |

платах |

||

МРВ — монтажные платы |

MPB 24. УСО выполнены на основе |

|||

|

одноканальных модулей приема и вы |

|||

Рис. 2. Структурная схема АСУ ТП |

дачи сигналов аналогового и дискрет |

|||

|

ного типов с гальванической развязкой |

|||

взрывоопасным производством. Для |

серии 70G и 73G фирмы Grayhill. Для |

|||

повышения живучести системы управ |

приема сигналов от термопар типа ХА |

|||

ления было предусмотрено аппаратное |

и ХК в системе использованы 16 ка |

|||

и программное резервирование (дуб |

нальные мультиплексоры MTL831, ко |

|||

лирование) отдельных компонентов: |

торые |

подключены |

через |

адаптер |

процессорной и сетевой плат каждого |

MTL838 ModBus к COM2 портам про |

|||

контроллера — по схеме, приведенной |

цессорных плат. По всем каналам при |

|||

на рис. 3. |

ема/выдачи предусмотрены индивиду |

|||

Каждый контроллер содержит в сво |

альные и групповые (для мультиплек |

|||

ем составе два каркаса 5276 RM с бло |

соров) барьеры искрозащиты для связи |

|||

ком питания, процессорной платой |

с датчиками и исполнительными меха |

|||

5066, сетевой платой 5500 и платой |

низмами, расположенными во взрыво |

|||

BUFM расширения ISA шины, кото |

опасных зонах. |

|

|

|

рая связана гибким шлейфом с арбит |

Для экономии капитальных затрат |

|||

ром шины SL2, установленным в кар |

на первом этапе внедрения АСУ ТП |

|||

www.cta.ru |

СТА 3/2000 |

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

|

|

|

|

|

|

|

|

|

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь |

|||

|

|

|

|

|

|

|

|

|

|

дальнейшем подоб |

||

|

|

|

BUFM |

|

|

SL2 |

|

BUFM |

|

средствами автома |

||

|

|

|

|

|

RS 232 |

|

были заменены |

|||||

|

|

|

|

RS232 |

|

|

|

|||||

|

|

|

5066 |

5648 |

5066 |

датчики с пневмовыхо |

||||||

|

|

|

|

|

|

|||||||

|

|

|

5500 |

|

|

5648 |

|

5500 |

Дублированные |

кон |

||

485RS |

|

|

|

|

|

5648 |

|

|

|

рабочие станции |

||

|

|

|

|

|

|

|

|

объединены в ло |

||||

|

|

|

|

|

|

|

|

|

||||

|

|

Основной |

|

|

Каркас |

|

Резервный |

|

вычислительную |

|||

|

|

|

контроллер |

|

|

УСО |

|

контроллер |

Ethernet. Сервер, рабо |

|||

|

|

MTL838 |

|

|

|

|

|

|

станции и контроллер |

|||

|

|

MTL831 |

|

|

MPB24 |

|

MPB24 |

установлены в техниче |

||||

|

|

|

|

|

|

|

ском |

помещении |

||||

|

|

MTL831 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

ЦПУ (в оператор |

|||

|

|

|

|

|

|

MPB24 |

|

MPB24 |

Датчики |

|||

|

|

MTL838 |

|

|

|

|

ской). Контроллер |

|||||

|

|

|

|

|

|

и испол |

||||||

|

|

MTL831 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

нительные |

N4 предназначен, в |

||||

|

|

MTL831 |

|

|

MPB24 |

|

MPB24 |

|||||

|

|

|

|

|

|

|

|

устройства основном, для при |

||||

|

|

|

|

|

|

|

|

|

|

ема/выдачи сигна |

||

|

|

|

|

|

|

|

|

|

Термо |

лов, поступающих |

||

|

|

|

|

|

|

|

|

|

от пневмоэлектро |

|||

|

|

|

|

|

|

|

|

|

пары |

|||

Рис. 3. Схема дублирования контроллера |

|

|

преобразователей |

|||||||||

|

|

|

|

|

|

|

|

сигналов с пневмодатчиков вспомога |

||||

было принято решение использовать |

тельного оборудования. |

|

|

|||||||||

ранее установленные на технологичес |

Сервер, рабочие станции и контрол |

|||||||||||

ких аппаратах датчики и исполнитель |

лер N4 образуют группу абонентов, |

|||||||||||

ные |

|

механизмы |

преимущественно |

подключенных витой парой к концен |

||||||||

пневматической ветви ГСП (государ |

тратору Hub N1. Для уменьшения длин |

|||||||||||

ственной системы приборов). Поэтому |

линий связи остальные три контролле |

|||||||||||

для ввода информации с этих датчиков |

ра расположены в непосредственной |

|||||||||||

в |

контроллеры |

были |

использованы |

близости к объектам управления — ре |

||||||||

пневмоэлектропреобразователи сигна |

акторам и печам — в специально отве |

|||||||||||

лов в токовые сигналы 4 20 мА типа |

денном необслуживаемом помещении |

|||||||||||

MBS 33 фирмы Danfoss, а для управле |

возле дымовой трубы. Для удобства об |

|||||||||||

ния исполнительными механизмами |

служивания контроллеры N1 и N2 за |

|||||||||||

применены электропневмопозиционе |

креплены соответственно за реактора |

|||||||||||

ры фирмы Fisher Rosemount. |

|

ми №1 и №2, обеспечивая их управле |

||||||||||

|

На вновь смонтированном оборудо |

ние в режиме синтеза и регенерации. |

||||||||||

вании были установлены датчики рас |

Кроме того, каждый из этих контрол |

|||||||||||

хода, давления и уровня с токовым вы |

леров связан с 9 интеллектуальными |

|||||||||||

ходом 4 20 мА и исполнительные меха |

задвижками аналогового |

действия, а |

||||||||||

низмы с электропневмопозиционера |

также 28 электрозадвижками и отсека |

|||||||||||

|

Шкафы с оборудованием нижнего уровня |

19 |

|

|

|

||

|

|

|

|

|

СТА 3/2000 |

www.cta.ru |

|

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

телями для управления переключени ем реакторов из режима синтеза в ре жим регенерации и наоборот. Кон троллер N3 закреплен за печами, одна из которых обеспечивает подогрев сы рья и рецикла, поступающих в реакто ры, а вторая — для подогрева азото воздушной смеси, используемой при регенерации реактора.

Контроллеры N1 N3 находятся на расстоянии 400 м от операторской и образуют группу абонентов, подклю ченных к концентратору Hub2 N2.

Для исключения влияния электро магнитных помех при передаче сигнала от удаленных контроллеров концент раторы через конвертеры соединены оптоволоконным кабелем.

Скорость передачи данных в сети — до 10 Мбит/с. Реальный трафик в сети не превышает 0,5 Мбит/с при обновле нии данных на экранах рабочих стан ций с частотой 0,5 с.

20

Рабочее место оператора |

|

|

|

Гарантия доставки пакетов данных |

ся на уровне сетевого протокола. |

между абонентами сети обеспечивает |

Питание всех средств автоматизации |

|

(рабочих станций, сервера, контролле |

|

ров, датчиков и исполнительных меха |

|

низмов) осуществляется от источников |

|

бесперебойного питания, обеспечива |

|

ющих при обесточивании двух фиде |

|

ров питания работу системы в течение |

|

30 минут. |

|

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ |

|

Для разработки программ управле |

|

ния и системы отображения инфор |

|

мации использовался пакет про |

|

граммных средств VISA3.1, разрабо |

|

танный НТФ «Инкотех». Функции |

|

сбора данных с объекта, управления |

|

параметрами в соответствии с зако |

|

нами регулирования и программно |

|

логического управления реализованы |

|

в программах управления контролле |

|

рами. Пакет VISA3.1 включает в себя |

|

● язык технологического программи |

|

рования; |

|

● отладчик; |

|

● систему подготовки рапортов; |

|

● DDE/fastDDE сервер; |

|

● диспетчер реального времени; |

|

● систему отображения и средства ее |

|

разработки. |

|

Язык технологического программи |

|

рования включает обширную библио |

|

теку алгоритмов, реализующих типо |

|

вые законы регулирования, а также на |

|

бор функциональных блоков, ориенти |

|

рованных на вариантное управление |

|

электрозадвижками, насосами, отсека |

|

телями и др. Кроме того, в пакете пре |

|

дусмотрена возможность наработки |

|

дополнительных функций, отвечаю |

|

щих специфике решаемых задач. |

www.cta.ru |

СТА 3/2000 |

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

Для отладки программ управления в |

Но при этом по просьбе завода нами |

ния и т.д. Примеры панелей управле |

||||

пакете имеется развитая система инст |

были реализованы функции, разрабо |

ния приведены на рис. 4. |

|

|||

рументальных средств отладки (с точ |

танные на основе пакета VISA3.1 и от |

Взаимодействие оператора с системой |

||||

ками фиксации, останова, условными |

сутствующие в пакете InTouch. В част |

отображения организовано с помощью |

||||

остановами, окнами просмотра значе |

ности, была предусмотрена возмож |

мыши и функциональной клавиату |

||||

ний переменных и настроек алгорит |

ность ввода, сохранения, просмотра и |

ры, которая исключает |

ошибочные |

|||

мов управления, возможностью изме |

печати больших массивов данных в |

действия оператора. Пример фраг |

||||

нения и блокирования переменных и |

табличной форме. Подобные формы |

мента стадии нагрева сырья приведен |

||||

др.). Отладка может выполняться в двух |

потребовалось разрабатывать дополни |

на рис. 5. |

|

|||

режимах: непрерывном и пошаговом. |

тельно с применением электронных |

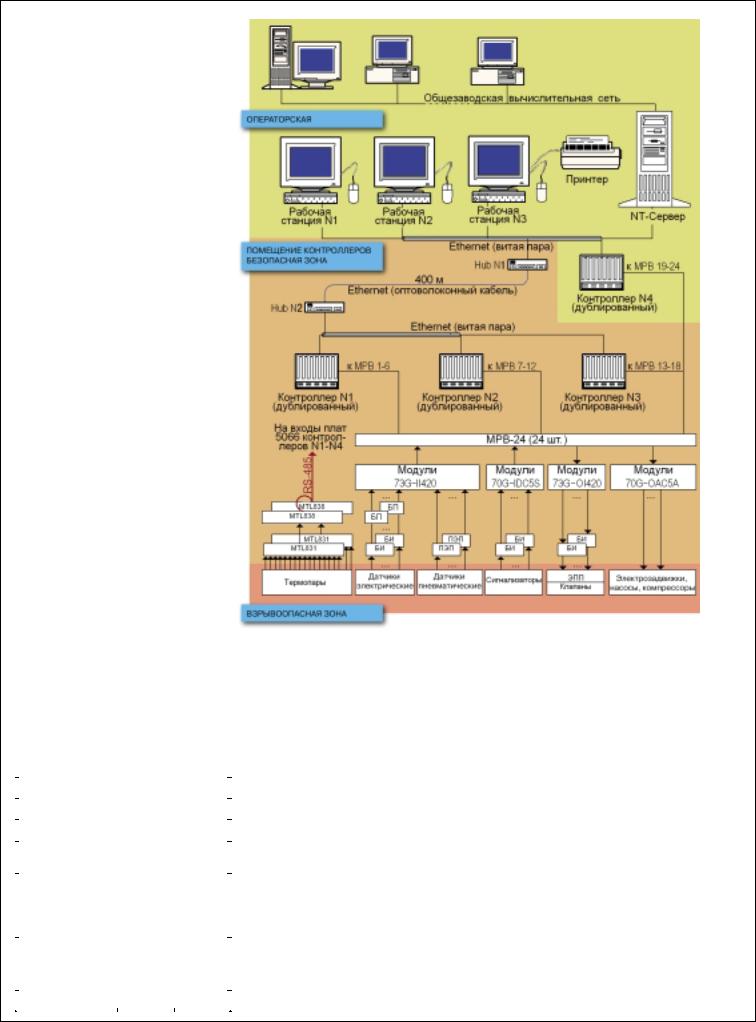

● Графики и тренды (рис. 6). Построе |

||||

DDE/fastDDE сервер является свя |

таблиц MS Excel. Встроенная система |

ние графиков возможно как для анало |

||||

зующим звеном между контроллерами |

разработки и сбора рапортов позволяет |

говых, так и для дискретных сигналов |

||||

и системой отображения. |

|

формировать отчеты любого |

уровня |

за любой промежуток времени, для ко |

||

Диспетчер реального времени явля |

сложности (мгновенные, средние, ин |

торого в системе имеются архивные |

||||

ется программным ядром, обеспечива |

тегральные и др. значения). Так как в |

данные. Одновременно |

может быть |

|||

ющим функционирование контролле |

InTouch отсутствует собственная систе |

просмотрено до 8 графиков. При этом |

||||

ра в режиме управления и выполняю |

ма ведения рапортов, были дополни |

часто просматриваемые |

параметры |

|||

щим задачи: |

|

|

тельно разработаны средства взаимо |

можно объединять в группы быстрого |

||

● циклического опроса модулей УСО и |

действия рапортов системы VISA и си |

вызова. Количество групп (до 10) опре |

||||

выдачи сигналов управления, |

стемы отображения InTouch. |

|

делено заказчиком и может быть не |

|||

● первичной обработки информации, |

|

|

ограниченно увеличено. При построе |

|||

● циклического запуска программ уп |

ФУНКЦИОНИРОВАНИЕ |

|

нии графиков оператор имеет возмож |

|||

равления, |

|

|

СИСТЕМЫ |

|

ность изменять их внешний вид: зада |

|

● обмена информацией по сети с дру |

В технологической схеме работы ус |

вать интервал времени для отображе |

||||

гими контроллерами |

и рабочими |

тановки выделены стадии производст |

ния, масштабировать как по времени, |

|||

станциями, |

|

|

ва, по которым подготовлены соответ |

так и по шкале датчика, изменять ко |

||

● поддержки функций удаленной от |

ствующие фрагменты. При этом цело |

личество одновременно отображаемых |

||||

ладки, |

|

|

стность восприятия всего объекта не |

кривых на одном графике, а также вы |

||

● сохранения состояния технологи |

теряется. Информацию о ходе техноло |

полнять их печать. Точное значение |

||||

ческого процесса |

для |

обеспечения |

гического процесса операторы получа |

параметра в любой момент времени |

||

безударности рестарта |

системы и |

ют в описанных далее формах. |

|

определяется путем перемещения вре |

||

восстановления данных. |

● Фрагменты стадий с указанием теку |

менного указателя по оси времени. |

||||

Диспетчер реального времени явля |

щих значений параметров, режимов |

● Рапорты включают в себя сменные |

||||

ется надстройкой над базовой опера |

работы контуров управления, состоя |

отчеты оператора и материальный ба |

||||

ционной системой MS DOS, постав |

ния насосов, компрессоров, отсечной |

ланс установки. Сменный отчет выво |

||||

ляемой с контроллерами. Поддержку |

арматуры и др. |

|

дится на печать и сохраняется на диске |

|||

сетевых функций системы обеспечива |

Каждый объект контроля или управле |

рабочей станции по окончании смены. |

||||

ет операционная |

система Novell |

ния, представленный в фрагменте, мо |

Отчет содержит в себе среднечасовые |

|||

Netware NWLite. |

|

|

жет быть вызван на панель управления |

показания по 136 параметрам, сгруп |

||

В дальнейшем наработанные прин |

для получения более детальной инфор |

пированным по стадиям производства. |

||||

ципы представления информации бы |

мации, например значений регламент |

Рапорт материального баланса печата |

||||

ли адаптированы к системе отображе |

ных и аварийных границ параметра, |

ется и сохраняется на диске ежесуточ |

||||

ния на базе SCADA пакета InTouch 6.0. |

состояния блокировки датчика, коэф |

но, и содержит информацию об интег |

||||

|

|

|

фициентов |

алго |

ральных расходах 15 материальных по |

|

|

|

|

ритма регулирова |

токов установки за прошедшие сутки, |

||

|

|

|

21 |

|

Рис. 4. Примеры панелей управления |

Рис. 5. Фрагмент стадии нагрева сырья |

|

||

|

|

|

|

|

СТА 3/2000 |

|

www.cta.ru |

||

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

|

|

|

|

|

|

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь |

||

текущий час и те |

|

|

ствляется с помощью клавиатуры или |

|||||

|

|

|||||||

кущие сутки. Кро |

|

|

мыши после перевода исполнительного |

|||||

ме |

автоматичес |

|

|

механизма в соответствующий режим. |

||||

кой печати, суще |

|

|

Для регулирующих клапанов и ана |

|||||

ствует |

возмож |

|

|

логовых электрозадвижек, кроме сте |

||||

ность |

вывода |

на |

|

|

пени открытия, возможно задавать ве |

|||

печать любого ра |

|

|

личину шага изменения управляющего |

|||||

порта, в том числе |

|

|

воздействия. |

|||||

и |

архивного, |

по |

|

|

При переводе контуров регулирова |

|||

инициативе |

опе |

|

|

ния в автоматический режим управле |

||||

ратора. |

|

|

|

|

|

ние исполнительным механизмом вы |

||

● Сообщения |

— |

|

|

полняется по алгоритмам, заложенным |

||||

протокол событий. |

|

|

в программе управления. Для аналого |

|||||

|

|

|||||||

Существует четыре уровня приоритетов |

Рис. 6. Окно графиков и трендов |

вых контуров регулирования, задание |

||||||

сообщений: аварийные, предаварий |

|

которым рассчитывается программно |

||||||

ные, технологические и действия опе |

|

|

|

|||||

|

|

|

||||||

ратора. Перемещение по сообщениям |

|

|

|

|||||

возможно как построчно, так и постра |

|

|

|

|||||

нично с фильтрацией по типу сообще |

|

|

|

|||||

ния и выбором сообщений по заданно |

|

|

|

|||||

му критерию. Каждое появление ава |

|

|

|

|||||

рийного или предаварийного сообще |

|

|

|

|||||

ния сопровождается звуковой сигнали |

|

|

|

|||||

зацией |

и требует индивидуального |

|

|

|

||||

квитирования. |

|

|

|

|

|

|||

● Эпюры — форма обобщенного пред |

|

|

|

|||||

ставления информации о температур |

|

|

|

|||||

ном режиме реакторов по данным от |

|

|

|

|||||

135 датчиков температуры. |

|

|

|

|||||

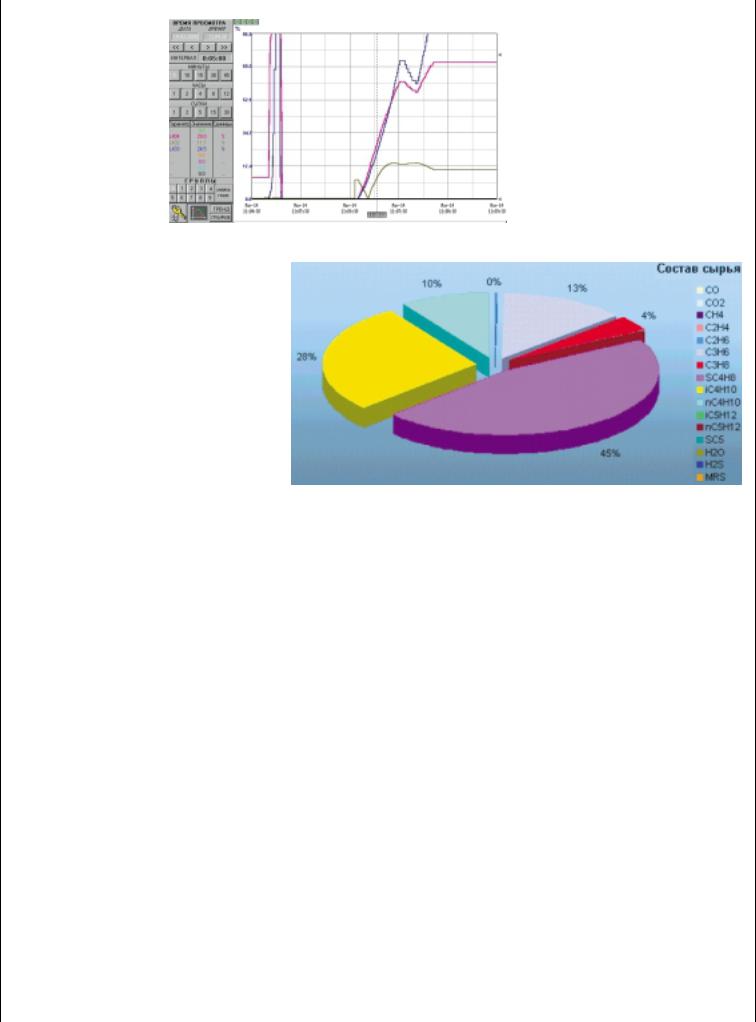

● Таблицы |

лабораторных анализов |

|

|

|||||

Рис. 7. Фрагмент данных таблицы лабораторных анализов |

||||||||

(рис. 7). Заводской лабораторией еже |

|

|

|

|||||

дневно выполняется анализ всех ос |

|

|

|

|||||

новных материальных потоков уста |

|

|

|

|||||

новки. Результаты анализа регистриру |

|

|

|

|||||

ются в таблицах лабораторных анали |

|

|

|

|||||

зов в формате книги Excel. Это позво |

|

|

|

|||||

ляет в дальнейшем выполнять анализ |

|

|

|

|||||

больших массивов данных за длитель |

|

|

|

|||||

ный промежуток времени и использо |

|

|

|

|||||

вать их при выборе режима работы ус |

|

|

|

|||||

тановки. |

|

|

|

|

|

|

||

Для |

исключения несанкциониро |

|

|

|

||||

ванного доступа к управлению техно логическим процессом в системе при нято три уровня доступа (уровни и их количество определены заказчиком и могут быть легко изменены с учетом новых условий):

●«Гость» обладает всеми функциями просмотра процесса, с этим уровнем доступа работают удаленные абоненты;

●«Оператор» — доступ к управлению технологическим процессом, измене нию режимов работы и задания конту ров, управлению исполнительными механизмами;

●«Инженер» — полный доступ к сис теме и ее настройкам.

Объектами дистанционного управле ния являются исполнительные механиз мы аналогового и позиционного дейст

вия. Дистанционное управление осуще |

23 |

|

|

|

|

СТА 3/2000 |

www.cta.ru |

|

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

С И С Т Е М Н А Я И Н Т Е Г Р А Ц И Я /Н Е Ф Т Е ГА З О В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

или является выходом другого контура, |

пились менее чем за 7 месяцев. Про |

рианта производства с увеличенной |

|||

предусмотрен каскадный режим рабо |

должительность выполнения комплек |

мощностью установки олигомериза |

|||

ты. При изменении режимов работы |

са работ от разработки до внедрения |

ции сжиженных олефиносодержащих |

|||

контуров обеспечивается безударность |

системы управления сложным техно |

газов каталитического крекинга для |

|||

перехода. |

|

|

логическим процессом риформинга га |

нефтеперерабатывающего |

завода в |

Система противоаварийной защиты |

зов составила менее года. |

России. В АСУ ТП этой установки пре |

|||

предусматривает комплекс мер по пе |

Внедрение АСУ ТП оправдало ожи |

дусмотрено использование хорошо за |

|||

реводу технологического объекта в без |

дания, связанные с наглядностью |

рекомендовавших на Мажейкяйском |

|||

опасное состояние с целью предот |

представления информации и удобст |

АО «Нафта» технических и программ |

|||

вращения развития аварийной ситуа |

вом управления. Оперативный персо |

ных средств, принципов |

управления |

||

ции. Для повышения надежности ра |

нал без затруднений освоил навыки ра |

основными технологическими процес |

|||

боты системы защиты предусмотрен |

боты с системой в течение короткого |

сами. |

|

||

преимущественно |

мажоритарный |

времени. Улучшились условия труда |

Авторы статьи выражают благодар |

||

принцип обнаружения |

нарушения. |

операторов установки: они получили |

ность коллективам предприятий и орга |

||

Система защиты выполняет анализ от |

современные средства контроля и уп |

низаций «САПР Нефтехим», «Ленгипро |

|||

ветственных параметров |

процесса и |

равления технологическим оборудова |

нефтехим», «Риус», «Fonas», АО «Наф |

||

отключение оборудования в случае на |

нием. |

та» за оказанную поддержку и активное |

|||

рушения этими параметрами аварий |

По итогам 1,5 годичной эксплуата |

участие в создании АСУ ТП «Олигомери |

|||

ных границ, предусмотренных регла |

ции АСУ ТП «Олигомеризация» пока |

зация». ● |

|

||

ментом. |

|

|

зала высокие технические характерис |

|

|

Действия системы |

противоаварий |

тики и надежность, не было зафикси |

Научно техническая фирма |

||

ной защиты имеют более высокий при |

ровано сбоев в работе системы. |

«Инкотех» |

|

||

оритет, чем действия оператора и сис |

В настоящее время выполнена разра |

Телефон/факс: (06452) 254 39 |

|||

темы управления. Сигналы срабатыва |

ботка проекта более совершенного ва |

|

|

||

ния защиты регистрируются в прото |

|

|

|

||

коле сообщений с указанием предпри нятых действий с одновременным опо вещением оператора звуковым сигна лом.

ВАСУ ТП проводится диагностика работоспособности всех технических средств с формированием сообщений при нарушениях и звуковым оповеще нием.

Впроцессе диагностики обеспечива ется контроль нарушений в работе обо рудования на следующих уровнях:

●работоспособность сети и наличие связи между абонентами;

●состояние и работоспособность дуб лированных контроллеров;

●обрыв каналов связи;

●состояние источников бесперебой ного питания;

●выполнение команды управления исполнительным механизмом за заданный интервал времени;

●выполнение клапаном регулирую щих функций в соответствии с алго ритмом управления.

РЕЗУЛЬТАТЫ

АСУ ТП внедрена на Мажейкяйском АО «Нафта» с хорошими технико эко номическими показателями: конвер сия олефинов 90 98%, селективность 95 100% на прореагировавшие олефи ны компонента бензина Аи 95. Уста новка приносит заводу прибыль в раз мере $1,5 млн. в месяц. Затраты на про ектирование и создание технологичес

24 кого процесса, включая АСУ ТП, оку

www.cta.ru |

СТА 3/2000 |

© 2000 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru