330 / ЗаданКурсЖурналПолныйМПУСУ / 1СУбрагоректифКалонной

.pdf

РАЗРАБОТКИ ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

Автоматизированная система управления брагоректификационной установкой

Дмитрий Антропов, Тимофей Петров, Василий Линник

Описанная в статье система управления реализует комплексный подход к задаче автоматизации брагоректификационной установки в противовес всё ещё распространённым решениям, основанным на создании не связанных между собой локальных контуров регулирования отдельных параметров. Показаны преимущества такого подхода, которые во многом определяются использованием в системе контроллеров WAGO I/O&System, а также современных сетевых и программных технологий. Особое внимание с позиций обеспечения надёжного функционирования системы уделено вопросам аппаратного резервирования.

|

ВВЕДЕНИЕ |

|

|

|

|

|

|

● ректификационная |

колонна |

|

|

Этиловый спирт (ЭС) является |

|

|

(концентрирование спирта и |

||||||

|

одним из важных продуктов и ви |

|

|

его пастеризация, выделение |

||||||

|

дов сырья для многих произ |

|

|

при этом |

промежуточных |

|||||

|

водств. Мы не будем углубляться |

|

|

примесей в |

виде сивушных |

|||||

|

в обсуждение его значимости в |

|

|

фракций), |

|

|

||||

|

жизнедеятельности |

страны. За |

|

|

● сивушная колонна (концентри |

|||||

|

метим только, что спирт имеет, |

|

|

рование сивушного |

масла и |

|||||

|

кроме основного, и разнообраз |

|

|

выделение его в виде товарно |

||||||

|

ные другие применения в таких |

|

|

го побочного продукта произ |

||||||

|

отраслях, как парфюмерия, меди |

|

|

водства), |

|

|

||||

|

цина, фармацевтика и т.д. |

|

|

|

● колонна окончательной очист |

|||||

|

Так как в промышленности аб |

|

|

ки (дополнительная |

очистка |

|||||

|

солютизированный |

100% |

ЭС |

Мамадышский спиртзавод |

ректификационного спирта с |

|||||

|

практически не встречается, речь |

отводом на повторную ректи |

||||||||

|

|

|

||||||||

|

в статье будет идти о бинарной смеси |

установке (БРУ) из бражек крахмало |

фикацию спиртовых фракций |

|||||||

|

ЭС и воды (в дальнейшем просто |

содержащего и сахаросодержащего сы |

с примесями). |

|

||||||

|

спирт), концентрация ЭС в которой в |

рья. При ректификации спирта основ |

В колоннах БРУ устанавливают из |

|||||||

|

зависимости |

от |

сорта |

составляет |

ная задача — получение смеси с кон |

быточное давление, |

которое |

должно |

||

|

96,0…96,6% (температура |

кипения – |

центрацией в ней ЭС не менее 96% при |

поддерживаться в строго определён |

||||||

|

78,15°С). |

|

|

|

|

|

минимальном содержании посторон |

ных пределах. Греющий пар, обеспечи |

||

|

В таком спирте, кроме воды, содер |

них примесей. |

вающий избыточное давление, распре |

|||||||

|

жатся в микроскопических дозах раз |

|

деляют по колоннам БРУ через общий |

|||||||

|

личные примеси |

(альдегиды, эфиры, |

ОБЪЕКТ АВТОМАТИЗАЦИИ |

коллектор пара. |

|

|

||||

|

высшие спирты и другие химические |

Технологический процесс на БРУ |

Основными показателями |

работы |

||||||

|

соединения), |

которые формируют у |

разделен на стадии, которые реализу |

каждой колонны служат показания |

||||||

|

спирта свойственный ему вкус и аро |

ются последовательно в отдельных ко |

датчиков давления, |

размёщенных в |

||||||

|

мат в зависимости от вида перерабо |

лоннах. Типовая промышленная БРУ |

верхних и нижних частях колонн, и по |

|||||||

|

танного сырья. |

|

|

|

|

обычно имеет следующий состав: |

казания датчиков температуры, уста |

|||

|

Самыми значительными этапами в |

● бражная колонна (перегонка бражки |

новленных в разных зонах каждой ко |

|||||||

|

производстве пищевого спирта явля |

с получением бражного дистиллята), |

лонны. |

|

|

|||||

|

ются процессы перегонки бражки и |

● эпюрационная колонна (выделение из |

Практически самый существенный |

|||||||

36 |

ректификации. Выработка спирта про |

бражного дистиллята и концентри |

показатель процесса ректификации — |

|||||||

изводится на брагоректификационной |

рование головных примесей), |

это степень приближения реального |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

www.cta.ru |

|

|

|

|

|

|

|

СТА 1/2004 |

|

© 2004, CTA Тел.: (095) 234 0635 Факс: (095) 232 1653 http://www.cta.ru

|

|

|

|

|

|

|

Р А З Р А Б О Т К И / П И Щ Е В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь |

|||||||

распределения поля температур в ко |

|

|

|

Таким образом, АСУ ТП БРУ разра |

||||||||||

лонне к заданному, соответствующему |

|

|

|

батывалась с целью решения сразу не |

||||||||||

технологическому регламенту БРУ. При |

|

|

|

скольких производственных проблем: |

||||||||||

этом необходимо учитывать, что откло |

|

|

|

● стабилизации режимов БРУ и обеспе |

||||||||||

нение температуры на тарелке питания |

|

|

|

чения стабильного получения конеч |

||||||||||

ректификационной колонны от задан |

|

|

|

ного продукта с заданными характери |

||||||||||

ной более чем на 1°С приводит к сверх |

|

|

|

стиками при минимальных затратах |

||||||||||

нормативным потерям спирта либо к |

|

|

|

энергетических и сырьевых ресурсов; |

||||||||||

отбору спирта с неудовлетворительны |

|

|

|

● замены устаревшего контрольно из |

||||||||||

ми органолептическими показателями |

|

|

|

мерительного и регулирующего обо |

||||||||||

(запах, привкус, цветность и т.д.). |

|

|

|

рудования; |

|

|

|

|||||||

Теоретический и практический опыт |

|

|

|

● повышения надёжности работы БРУ; |

||||||||||

указывают на одно и то же — колонны |

|

|

|

● создания |

автоматизированных |

|||||||||

БРУ как объекты управления обладают |

|

|

|

средств предупреждения нештатных |

||||||||||

значительной инерционностью, суще |

Корпус брагоректификационной |

и аварийных ситуаций; |

|

|

||||||||||

ственным транспортным запаздывани |

● создания благоприятных условий тру |

|||||||||||||

установки |

|

|||||||||||||

ем и нестационарностью параметров в |

|

да для обслуживающего персонала. |

|

|||||||||||

|

|

|

|

|||||||||||

связи с непрерывным тепломассообме |

ющих |

международному стандарту |

|

|

|

|

|

|

||||||

ном, происходящим внутри каждой ко |

IEC 61131 3. |

|

ТЕХНИЧЕСКИЙ АСПЕКТ |

|

||||||||||

лонны, а также тем, что регулирование |

На уровне управляющих контролле |

АСУ |

ТП |

брагоректификационной |

||||||||||

в значительной степени ведётся по |

ров должны быть предусмотрены сред |

установки Мамадышского спиртзавода |

||||||||||||

косвенному параметру — температуре. |

ства противоаварийной |

автоматичес |

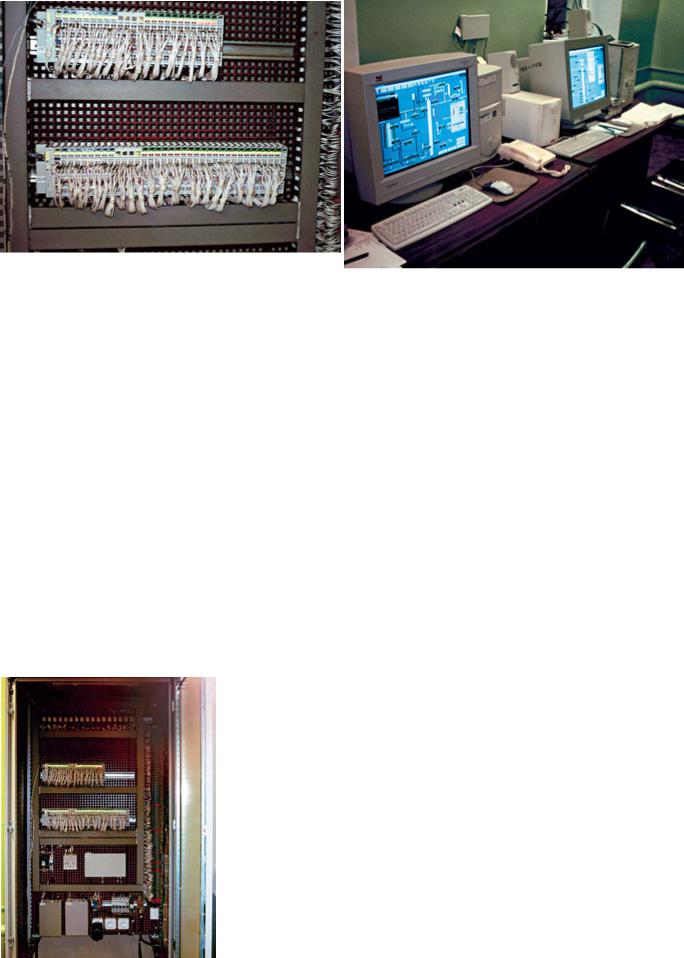

можно условно, ориентируясь на реа |

|||||||||||

Одна из основных задач, ставивших |

кой защиты (ПАЗ). Для обеспечения |

лизуемые функции и используемые ап |

||||||||||||

ся перед АСУ ТП БРУ, — стабилизация |

повышенной отказоустойчивости ап |

паратно программные средства, раз |

||||||||||||

текущих значений давлений и темпера |

паратного комплекса в систему долж |

бить на следующие уровни: |

|

|||||||||||

тур, измеренных в заданных точках ус |

ны быть включены средства дублиро |

● уровень датчиков и исполнительных |

||||||||||||

тановки, |

в пределах определённого, |

вания электропитания и управляющей |

механизмов (нижний уровень); |

|

||||||||||

достаточно узкого диапазона. |

|

аппаратуры. |

|

|

● уровень программируемых |

|||||||||

Другая немаловажная зада |

|

|

АРМ операторов |

|

|

логических контроллеров |

||||||||

ча – отбор готового продукта |

|

|

|

|

(уровень |

управления про |

||||||||

|

|

|

|

|

|

|||||||||

(спирта) |

из ректификацион |

|

|

|

|

|

|

цессом); |

|

|

|

|||

ной колонны, так как от того, |

|

|

|

|

|

● уровень |

взаимодействия |

|||||||

при каких значениях косвен |

|

|

|

|

|

|

системы |

с |

операторами |

|||||

ных параметров будет произ |

|

|

|

|

|

|

(интерфейсный, или верх |

|||||||

водиться отбор, во многом за |

|

|

|

|

|

|

ний уровень). |

|

|

|||||

висит качество спирта. |

|

|

|

|

|

|

Рассмотрим каждый из этих |

|||||||

Кроме |

того, |

заказчиком |

|

|

|

|

|

уровней подробней (рис. 1). |

|

|||||

(ГУП РТ «ПО Татспиртпром») |

|

|

|

|

|

|

|

|

|

|

||||

для своего филиала — Мама |

|

|

|

|

|

Нижний уровень |

|

|||||||

дышского спиртзавода — бы |

|

|

Ethernet |

|

|

|

Комплектация оборудова |

|||||||

ли выставлены определенные |

|

|

|

|

|

ния нижнего уровня произ |

||||||||

требования к управляющим |

WAGO I/O System |

|

WAGO I/O System |

|

водилась по следующим кри |

|||||||||

контроллерам. Программиру |

|

|

териям: |

|

|

|

||||||||

750 842 |

|

750 342 |

|

|

|

|

||||||||

емый |

базовый |

контроллер |

|

|

|

|

|

● максимальное использова |

||||||

должен: |

|

|

|

|

|

|

|

|

ние уже установленных |

и |

||||

● обеспечивать |

поддержку |

WAGO |

|

|

WAGO |

|

|

действующих |

датчиков |

и |

||||

стандартных |

протоколов |

|

|

|

|

исполнительных механиз |

||||||||

Управляющий |

|

|

|

|

||||||||||

обмена данными с исполь |

Сигнал |

|

|

|

мов, |

|

|

|

||||||

контроллер |

|

|

|

|

|

|

||||||||

зованием сетей Ethernet; |

переком |

|

|

● применение устройств пре |

||||||||||

|

|

мутации |

|

|

||||||||||

● располагать возможностью |

Перекоммутация |

|

|

|

|

имущественно отечествен |

||||||||

расширения, а также не тре |

ручная |

|

|

|

|

|

ного производства. |

|

||||||

бовать |

сложного монтажа |

|

|

|

|

|

|

В проекте АСУ ТП БРУ ис |

||||||

или обслуживания; |

|

|

|

|

|

пользуются датчики давления, |

||||||||

● обладать высокой надёжно |

|

|

Блок релейной |

|

имеющие унифицированный |

|||||||||

стью |

и |

отказоустойчивос |

|

|

|

коммутации |

|

токовый выход (4…20 мА); для |

||||||

|

|

|

|

|

||||||||||

тью в работе; |

|

|

|

|

Аналоговые и |

измерения температуры при |

||||||||

● быть способным к автоном |

|

|

|

дискретные |

менены термопреобразовате |

|||||||||

|

|

|

сигналы |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

ной работе на время отсут |

|

|

|

управления |

ли сопротивления платиновые |

|||||||||

ствия связи со станциями |

|

|

|

клапанами и |

ТСП 100, а для измерения |

|||||||||

|

|

|

насосами |

|||||||||||

верхнего уровня; |

Датчики и исполнительные механизмы объекта автоматизации |

расхода жидкостей использо |

||||||||||||

● программироваться посред |

|

|

|

|

|

ваны ультразвуковые расходо |

||||||||

ством языков, соответству |

Рис. 1. Структура АСУ ТП брагоректификационной установки |

|

меры с токовым выходом. |

37 |

||||||||||

СТА 1/2004 |

|

|

|

|

|

|

|

|

|

|

www.cta.ru |

|||

|

|

|

|

|

|

|

© 2004, CTA Тел.: (095) 234 0635 Факс: (095) 232 1653 http://www.cta.ru |

|||||||

|

|

Р А З Р А Б О Т К И / П И Щ Е В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь |

|

|

|

|

|

|||||||

|

|

Таблица 1. Сигналы нижнего уровня системы |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество |

Количество |

|

Назначение |

|

|

|

|

|

|

|

Тип сигнала |

резервируемых |

|

|

|

|

|

||||||

|

|

|

|

|

|

сигналов |

сигналов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Входные сигналы контроллеров |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Аналоговый (4…20 мА) |

16 |

16 |

|

Расход, давление, уровень |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Аналоговый (RTD) |

|

28 |

6 |

|

Температура (ТСП 100) |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дискретный (+24 В) |

24 |

24 |

|

Состояние насосов и вакуум прерывателей, |

|

|

|

|

||||

|

|

|

сигнализация уровня |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выходные сигналы контроллеров |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аналоговый (4…20 мА) |

16 |

16 |

|

Управление регулирующими клапанами |

|

|

|

|

||||

|

|

|

через электропневмопреобразователи |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Дискретный (+24 В) |

4 |

4 |

|

Управление насосами |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Кроме того, в системе задействова |

System 750 342 (резервирующий |

|

|

|

|

|||||||

|

|

ны датчики уровня с дискретными |

контроллер). |

|

|

|

|

|||||||

|

|

(сигнализаторы) и аналоговыми выхо |

Оба контроллера имеют порт Ether |

|

|

|

|

|||||||

|

|

дами. |

|

|

|

|

|

net (TCP/IP, 10 Mбит/с). |

Регулятор отбора спирта |

|

||||

|

|

В качестве исполнительных меха |

Управляющий контроллер, кроме |

|

||||||||||

|

|

|

|

|

|

|||||||||

|

|

низмов применяются клапаны с пнев |

сбора данных и выдачи управляющих |

резервирование, но система сохраняет |

||||||||||

|

|

моприводом, управляемые токовыми |

сигналов, |

обеспечивает реализацию |

функции контроля и управления ос |

|||||||||

|

|

сигналами через электропневмопреоб |

алгоритма |

управления технологичес |

новными технологическими парамет |

|||||||||

|

|

разователи. |

|

|

|

|

кой установкой. Резервирующий же |

рами. |

|

|

|

|||

|

|

Сигналы нижнего уровня системы |

контроллер в нормальном режиме ра |

Использование |

контроллеров |

|||||||||

|

|

представлены в табл. 1. |

|

|

боты осуществляет сбор данных парал |

WAGO I/O System |

серии 750 |

(рис. 2) |

||||||

|

|

|

|

|

|

|

|

лельно с основным управляющим кон |

предоставляет разработчику АСУ ТП |

|||||

|

|

Уровень управления |

|

троллером (по тем же каналам) и при |

ряд преимуществ: |

|

|

|||||||

|

|

процессом |

|

|

|

нимает сигнал о его состоянии. При |

● лёгкость монтажа и простота обслу |

|||||||

|

|

Уровень контроллеров в системе вы |

отказе основного контроллера проис |

живания; |

|

|

|

|||||||

|

|

полняет следующие функции: |

|

ходит электромеханическая переком |

● простота |

расширения системы и |

||||||||

|

|

● приём сигналов от датчиков, уста |

мутация каналов управления исполни |

возможность наращивания количе |

||||||||||

|

|

новленных на объекте управления; |

тельными механизмами на резервиру |

ства модулей ввода вывода контрол |

||||||||||

|

|

● обработка сигналов и приведение |

ющий контроллер. АРМ оператора по |

лера без увеличения избыточности |

||||||||||

|

|

диапазонов измерения к инженер |

лучает сигнал аварии уже от резервиру |

системы; |

|

|

|

|||||||

|

|

ным единицам; |

|

|

ющего контроллера и инициирует уп |

● наличие |

удобной многофункцио |

|||||||

|

|

● формирование управляющих сигна |

равление процессом через него. При |

нальной |

среды |

программирования |

||||||||

|

|

лов на исполнительные механизмы |

этом не достигается полное аппаратное |

контроллеров WAGO I/O PRO 32; |

||||||||||

|

|

объекта |

управле |

|

|

|

|

|

● большой объём внутреннего ОЗУ |

|||||

|

|

ния; |

|

|

|

|

|

|

|

|

(256 кбайт ОЗУ программы + 256 кбайт |

|||

|

|

● реализация |

алго |

|

|

|

|

|

ОЗУ данных) и высокое быстро |

|||||

|

|

ритмов |

управле |

|

|

|

|

|

действие (менее 3 мс требуется для |

|||||

|

|

ния объектом в ре |

|

|

|

|

|

выполнения программы |

из 1000 |

|||||

|

|

жиме |

реального |

|

|

|

|

|

операторов и ввода вывода 256 сиг |

|||||

|

|

времени; |

|

|

|

|

|

|

|

налов), что позволяет разработчи |

||||

|

|

● передача |

и приём |

|

|

|

|

|

кам организовать реализацию алго |

|||||

|

|

данных из сети. |

|

|

|

|

|

ритмов управления большой слож |

||||||

|

|

Уровень |

управле |

|

|

|

|

|

ности непосредственно на ПЛК. |

|||||

|

|

ния процессом пред |

|

|

|

|

|

Базовые контроллеры комплектуют |

||||||

|

|

ставлен |

контролле |

|

|

|

|

|

ся необходимыми модулями ввода вы |

|||||

|

|

рами |

WAGO I/O |

|

|

|

|

|

вода, обеспечивающими приём сигна |

|||||

|

|

System |

серии |

750 |

|

|

|

|

|

лов от датчиков и выдачу управляющих |

||||

|

|

производства фирмы |

|

|

|

|

|

воздействий на исполнительные уст |

||||||

|

|

WAGO |

Kontakttech |

|

|

|

|

|

ройства. В проекте АСУ ТП БРУ Ма |

|||||

|

|

nik GmbH |

(Герма |

|

|

|

|

|

мадышского спиртзавода используют |

|||||

|

|

ния): |

|

|

|

|

|

|

|

|

ся следующие модули ввода вывода: |

|||

|

|

● программируемый |

|

|

|

|

|

● восьмиканальный модуль дискретно |

||||||

|

|

логический |

кон |

|

|

|

|

|

го ввода WAGO I/O 750 430 (+24 В); |

|||||

|

|

троллер |

WAGO |

|

|

|

|

|

● восьмиканальный модуль дискретно |

|||||

|

|

I/O System 750 842 |

|

|

|

|

|

го вывода WAGO I/O 750 530 (+24 В); |

||||||

|

|

( у п р а в л я ю щ и й |

|

|

|

|

|

● двухканальный модуль аналогового |

||||||

|

|

контроллер), |

|

|

|

|

|

|

ввода WAGO I/O 750 454 (диффе |

|||||

38 |

|

● контроллер ввода |

Ректификационная колонна |

|

ренциальный |

токовый |

вход |

|||||||

|

вывода WAGO I/O |

|

4…20 мА); |

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

www.cta.ru |

|

|

|

|

|

|

|

|

|

СТА 1/2004 |

||

© 2004, CTA Тел.: (095) 234 0635 Факс: (095) 232 1653 http://www.cta.ru

Р А З Р А Б О Т К И / П И Щ Е В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

Рис. 2. Контроллеры (основной и резервирующий) WAGO I/O System |

|

|

|

|

серии 750 |

Рис. 4. Продублированные АРМ операторов технологов |

|

|

|

● двухканальный модуль аналогового |

Верхний уровень |

Электропитание оборудования АРМ |

|

|

ввода WAGO I/O 750 461 (для под |

На верхнем уровне системы реализу |

операторов, стойки контроллеров и уст |

|

|

ключения термопреобразователей |

ются следующие функции: |

ройств сетевой коммутации осуществля |

|

|

сопротивления ТСП 100); |

● опрос по сети контроллеров и обра |

ется через источники бесперебойного пи |

|

|

● двухканальный модуль аналогового |

ботка оперативной информации о |

тания (ИБП) Smart UPS SUA1000INET |

|

|

вывода WAGO I/O 750 554 (токовый |

ходе технологического процесса; |

производства APC, которые, помимо |

|

|

выход 4…20 мА). |

● реализация пользовательского ин |

фильтрации сетевых помех, обеспечи |

|

|

Контроллеры WAGO I/O System се |

терфейса в удобной и интуитивно |

вают работу системы в течение не менее |

|

|

рии 750 характеризуются как высоко |

понятной для оператора форме; |

20 минут после отключения первичного |

|

|

надёжные устройства, широко приме |

● ведение архивов параметров техно |

электропитания. |

|

|

няемые на различных промышленных |

логического процесса, протоколов |

ИБП стойки контроллеров подклю |

|

|

объектах, включая АЭС и морские су |

событий и действий оператора; |

чён через реле, коммутирующее цепь |

|

|

да, и имеют российские сертификаты |

● приём от оперативного персонала ус |

питания непосредственно от сети элек |

|

|

об утверждении типа и о соответствии |

тавок для алгоритмов регулирования |

тропитания или от ИБП, что предот |

|

|

стандартам. |

и передача их по сети управляющим |

вращает отключение системы при от |

|

|

Электропитание контроллеров осу |

контроллерам. |

казе ИБП, а также позволяет произво |

|

|

ществляется от продублированных (за |

Верхний уровень в описываемом |

дить его «горячую» замену. |

|

|

параллелены через диоды) вторичных |

проекте АСУ ТП БРУ реализован на ба |

|

|

|

источников NFS 110 (Artesyn Techno |

зе IBM PC совместимых персональных |

ПРОГРАММНЫЙ АСПЕКТ |

|

|

logies), устойчивых к перепадам внеш |

ЭВМ (ПЭВМ) стандартной комплекта |

В АСУ ТП БРУ в качестве средств |

|

|

него напряжения. |

ции под управлением Microsoft Win |

разработки программного |

обеспече |

|

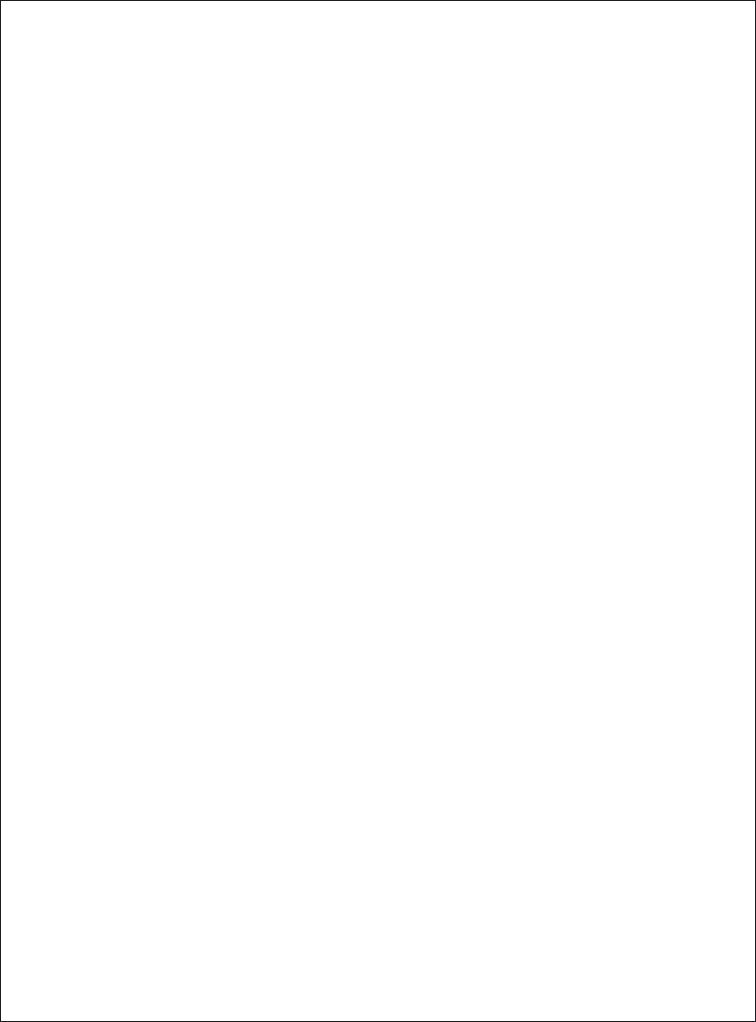

Устройства уровня контроллеров раз |

dows 2000 Professional (Service Pack 3). |

ния использовались среда программи |

|

|

мещены в 19" стойке SAREL (рис. 3). |

ПЭВМ, укомплектованные SCADA |

рования контроллеров WAGO I/O |

|

|

|

системой InTouch из пакета автомати |

PRO 32 и SCADA система InTouch |

|

|

|

зации Wonderware FactorySuite 2000, об |

версии 7.1. Кроме того, в рамках дан |

|

|

|

разуют современные и достаточно |

ного проекта специалистами фирмы |

|

|

|

мощные АРМ операторов технологиче |

«Эталон ТКС» разработан OPC сервер |

|

|

|

ского процесса. АРМ операторов тех |

для обмена данными с контроллерами |

|

|

|

нологов продублированы с целью обес |

WAGO I/O. |

|

|

|

печения непрерывности управления |

Прикладное программное обеспече |

|

|

|

технологическим процессом в случае |

ние логики управления АСУ ТП БРУ |

|

|

|

отказа ПЭВМ (рис. 4). |

разработано средствами среды про |

|

|

|

Компьютеры верхнего уровня (АРМ |

граммирования контроллеров WAGO |

|

|

|

операторов) и контроллеры уровня |

I/O PRO 32 и состоит из семи про |

|

|

|

управления процессом (контроллеры |

граммных модулей (рис. 5): |

|

|

|

ввода вывода) объединены сетью |

● модуль управления общими сигнала |

|

|

|

стандарта Ethernet посредством при |

ми БРУ; |

|

|

|

менения обычных восьмипортовых |

● модуль управления бражной колон |

|

|

|

сетевых коммутаторов 3Com. Исполь |

ной; |

|

|

|

зование сети Ethernet позволяет под |

● модуль управления эпюрационной |

|

|

|

ключать к системе дополнительные |

колонной; |

|

|

Рис. 3. Стойка с устройствами уровня |

АРМ, размещённые на удалённых |

● модуль управления ректификацион |

39 |

|

управления технологическим процессом |

ПЭВМ. |

ной колонной; |

|

|

|

|

|

|

|

СТА 1/2004 |

|

|

www.cta.ru |

|

© 2004, CTA Тел.: (095) 234 0635 Факс: (095) 232 1653 http://www.cta.ru

|

Р А З Р А Б О Т К И / П И Щ Е В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь |

|

|

|

|

|

|

|||

|

|

|

|

|

ModBus/TCP |

|

|

|

|

|

|

Модуль |

Модуль |

|

Модуль |

|

Модуль |

Модуль |

Модуль |

|

|

|

управления |

|

управления |

управления |

|

Модуль |

||||

|

управления |

|

управления |

управления |

|

|||||

|

общими |

|

ректифика |

колонной |

|

резервиро |

||||

|

бражной |

эпюрационной |

сивушной |

|

||||||

|

сигналами |

ционной |

окончательной |

вания |

||||||

|

колонной |

|

колонной |

колонной |

||||||

|

БРУ |

|

колонной |

очистки |

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

Данные ввода вывода |

|

|

|

|||

|

Рис. 5. Структура логики управления технологическим процессом |

|

|

|

|

|

||||

|

Рис. 6. Общая мнемосхема брагоректификационной установки |

|

Рис. 7. Мнемосхема сивушной колонны |

|

|

|||||

|

● модуль управления сивушной колон |

|

Оператор |

|

по которой на его выходах дублируется |

|||||

|

ной; |

|

|

|

|

состояние выходных каналов основно |

||||

|

|

|

|

|

|

|

||||

|

● модуль управления колонной окон |

|

|

|

|

го управляющего контроллера, и уста |

||||

|

чательной очистки; |

|

|

|

|

|

навливает на одном из дискретных вы |

|||

|

● модуль резервирования. |

|

|

|

|

|

ходов основного |

контроллера сигнал |

||

|

Модуль управления общими сигна |

InTouch |

|

|

InTouch |

состояния. В случае отказа основного |

||||

|

лами БРУ управляет давлением пара в |

|

|

контроллера сигнал состояния исчеза |

||||||

|

|

|

|

|

||||||

|

коллекторе и |

контролирует давление |

OPCLink |

|

|

OPCLink |

ет и происходит перекоммутация вы |

|||

|

воздуха для приборов КИП. |

|

|

|

ходных каналов |

на |

резервирующий |

|||

|

|

|

|

|

|

|||||

|

Модули управления колоннами вклю |

|

|

|

|

контроллер. АРМ оператора, получив |

||||

|

чают в себя следующие регуляторы: |

|

|

|

|

|

сигнал аварии от резервирующего кон |

|||

|

● регуляторы подачи пара в колонны, |

OPC сервер |

OPC сервер |

троллера, автоматически переходит на |

||||||

|

● регуляторы подачи охлаждающей во |

WAGO I/O System |

WAGO I/O System |

аварийную мнемосхему, откуда опера |

||||||

|

|

|

|

|

||||||

|

ды в колонны, |

|

|

|

|

|

тор может управлять процессом в руч |

|||

|

● регулятор подачи бражки в бражную |

|

ModBus/TCP |

|

ном режиме через |

резервирующий |

||||

|

колонну, |

|

|

|

|

контроллер. |

|

|

||

|

● регулятор подачи гидроселекцион |

|

|

|

|

Прикладное программное обеспече |

||||

|

ной воды в эпюрационную колонну, |

|

|

|

|

ние, формирующее интерфейс опера |

||||

|

● регулятор отбора спирта из ректифи |

|

|

|

|

тора, реализовано средствами InTouch. |

||||

|

кационной колонны, |

|

Логика |

|

Данные |

Данные |

Интерфейс оператора использует мне |

|||

|

● регулятор отбора сивушных масел из |

управления |

|

ввода |

ввода |

мосхемы, отображающие состояние |

||||

|

процессом |

|

вывода |

вывода |

||||||

|

сивушной колонны, |

|

|

каждой из колонн в отдельности и |

||||||

|

|

|

|

|

|

|||||

|

● регулятор отбора спирта из колонны |

|

|

|

|

всей брагоректификационной уста |

||||

|

окончательной очистки. |

|

|

|

|

|

новки в целом. Кроме того, в состав |

|||

|

Регуляторы представляют собой бло |

|

|

|

|

средств интерфейса оператора входят |

||||

|

ки, реализующие законы ПИД управ |

Датчики и исполнительные |

протокол событий и действий опера |

|||||||

|

ления. |

|

|

механизмы объекта управления |

торов, а также |

набор исторических |

||||

|

Модуль резервирования по |

сети |

|

|

|

|

трендов, хранящих информацию о ра |

|||

40 |

Ethernet раз в пять секунд посылает ре |

Рис. 8. Схема взаимодействия программного |

боте установки за последние пять су |

|||||||

зервирующему |

контроллеру команду, |

обеспечения АСУ ТП БРУ |

|

ток. |

|

|

||||

|

www.cta.ru |

|

|

|

|

|

|

|

|

СТА 1/2004 |

|

|

|

|

|

|

|

© 2004, CTA Тел.: (095) 234 0635 |

Факс: (095) 232 1653 http://www.cta.ru |

||

Р А З Р А Б О Т К И / П И Щ Е В А Я П Р О М Ы Ш Л Е Н Н О С Т Ь

Примеры мнемосхем представлены на рис. 6 и 7.

Взаимодействие интерфейса опера тора с основным и резервирующим контроллерами осуществляется через OPC сервер, разработанный специа листами нашей фирмы. Для связи SCADA системы с OPC сервером ис пользуется модуль OPCLink из пакета Wonderware FactorySuite 2000.

Схема взаимодействия программ ного обеспечения представлена на рис. 8.

ВЫВОДЫ

Обычно системы автоматики на спиртовых заводах занимаются только стабилизацией давления и температу ры в колоннах БРУ и большей частью состоят из локальных контуров регу лирования, которые никак не связаны между собой. Такие децентрализован ные системы, хотя и решают опреде лённый круг частных задач, не спо собны обеспечить сквозное много связное регулирование технологичес ких параметров.

Разработанная фирмой «Эталон ТКС» централизованная АСУ ТП БРУ позволяет после накопления опреде ленного объёма статистических дан ных реализовать алгоритмы много связного регулирования параметров, а также осуществлять комплексное управление технологическим процес сом. Внедрение системы на Мама дышском спиртзаводе привело к ста билизации качества выпускаемой продукции, снижению потерь и, кро ме того, к существенному улучшению условий труда операторов техноло гов.

Успешное внедрение также показало правильность выбора для построения АСУ ТП БРУ программируемых логи ческих контроллеров WAGO I/O System серии 750. Эти устройства обла дают высокой надёжностью, мощными вычислительными возможностями и относительно недороги для изделий своего класса.

Авторы выражают благодарность за большую помощь и поддержку при внед рении проекта главному инженеру ГУП РТ «ПО Татспиртпром» Курамшину Р.А. и главному инженеру Мамадышского спиртзавода Габдрахманову А.Ш. ●

Авторы — сотрудники ЗАО «Эталон ТКС» Телефон/факс:

(8432) 72&1199/ 72&4383

СТА 1/2004

41

www.cta.ru

© 2004, CTA Тел.: (095) 234 0635 Факс: (095) 232 1653 http://www.cta.ru