330 / ЗаданКурсЖурналПолныйМПУСУ / 1РезкаСтали

.pdf

РАЗРАБОТКИ

МЕТАЛЛУРГИЯ

Опыт разработки и внедрения системы управления участком мерной порезки

Михаил Блаженков, Максим Саньков, Денис Ченцов

В статье описывается опыт разработки и внедрения системы управления участком мерной порезки профилегибочного агрегата ПГА 2+7*80+500 цеха гнутого профиля МК Запорожсталь.

Введение |

|

ПГА 2 7*80 500 цеха гнутого профиля |

|

ния использованы платы UNIO 48 сов |

||||||

В широком спектре технологий про |

|

металлургического комбината «Запо |

|

местно с платами MPB 24 и модулями |

||||||

изводства металла и, в частности, про |

|

рожсталь». Основные параметры участ |

|

опторазвязок серии 73G. Для обмена |

||||||

ката черного металла существуют и до |

|

ка порезки приведены в табл. 1. |

|

информацией с пультом управления по |

||||||

вольно часто применяются участки по |

|

Таблица 1. Основные технические |

|

каналу RS422 используется коммуника |

||||||

|

||||||||||

перечной разделки, предназначенные |

|

|

ционная плата PCL 745B. В качестве дат |

|||||||

для обрезки концов и/или порезки по |

|

характеристики объекта |

|

|

чиков скорости и положения ножниц и |

|||||

|

|

|

||||||||

лосы на мерные длины. Одним из спо |

|

|

|

|

полосы использовались фотоимпульс |

|||||

|

Скорость прокатки |

|

|

|||||||

собов решения данной технологичес |

|

полосы, м/с, не более |

2,3 |

|

ные датчики ПДФ5 с соответствующи |

|||||

кой проблемы является организация |

|

Длина отрезаемых штук, мм |

500+12000 |

|

ми |

контроллерами |

(разработка |

|||

участка с использованием летучих нож |

|

Толщина полосы, мм |

2+7 |

|

УкрНИИПреобразователь). |

|

||||

ниц (ЛН). В отличие от гильотинных |

|

Ширина полосы, мм |

80+500 |

|

Пульт управления оснащен рабочей |

|||||

ножниц, требующих фиксации металла |

|

|

|

|

станцией AWS 825 (Advantech), на кото |

|||||

в момент реза, ЛН осуществляют порез |

|

Задачей системы управления является |

|

рую возложены задачи визуализации и |

||||||

ку на лету, то есть без остановки разре |

|

управление механизмами листопра |

|

изменения параметров хода технологи |

||||||

заемого материала (отсюда название |

|

вильной машины (ЛПМ), тянущих ро |

|

ческого процесса (рис. 3). Кроме того, в |

||||||

«летучие»). Очевидно, что такой способ |

|

ликов (ТР), следящих роликов (СР) и ле |

|

процессе наладки система AWS 825 ис |

||||||

разделки обеспечивает максимальную |

|

тучих ножниц (ЛН). Структурная схема |

|

пользовалась в качестве отладочного |

||||||

производительность всего участка мер |

|

участка изображена на рис. 1. |

|

средства. AWS 825 оснащена процес |

||||||

ной порезки. Однако в связи с необхо |

|

Аппаратная реализация |

|

сорной |

платой |

PCA 6144V |

||||

димостью одновременного решения за |

|

|

(5х86/133МГц), платой флэш диска ем |

|||||||

дач позиционирования и синхрониза |

|

Принцип построения системы управ |

|

костью 2 Мбайт и коммуникационной |

||||||

ции скоростей движения полосы и нож |

|

ления является традиционным для ме |

|

платой PCL 745B. В качестве исполни |

||||||

ниц в момент реза существенно услож |

|

таллургического производства. То есть |

|

|

|

|

|

|||

няется система управления технологи |

|

основные функции управления объек |

|

|

|

|

|

|||

ческим процессом. Учитывая динамич |

|

том выполняет контроллер промыш |

|

|

|

|

|

|||

ность объекта (скорость металла и его |

|

ленной автоматики (КПА), оснащенный |

|

|

|

|

|

|||

возможное ускорение) и высокие тре |

|

разветвленной системой ввода вывода |

|

|

|

|

|

|||

бования к точности порезки, удовлетво |

|

и размещенный в машзале, в непосред |

|

|

|

|

|

|||

рительное решение одновременно двух |

|

ственной близости от исполнительных |

|

|

|

|

|

|||

указанных задач весьма затруднительно. |

|

устройств — комплектных тиристор |

|

|

|

|

|

|||

Одной из попыток решения данной |

|

ных электроприводов (КТЭ). КПА вы |

|

|

|

|

|

|||

проблемы явилась разработка и внедре |

|

полнен на базе контроллера РСА 6143 |

|

|

|

|

|

|||

ние системы автоматизации участка по |

|

(Advantech) с процессором 80486 DX4 |

|

Цех гнутого профиля МК «Запорожсталь». |

||||||

резки профилегибочного агрегата |

|

(рис. 2). В качестве устройств сопряже |

|

Профилегибочный агрегат ПГА 2,7*80,500 |

||||||

|

|

|||||||||

2/98 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

52

(C) 1998 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

РАЗРАБОТКИ

МЕТАЛЛУРГИЯ

тельных устройств ктроприводы, которыми действующая до модерниза управления.

Программная

При создании комплекта были учтены жесткие тельности цикла формиро

вания управляющего |

|

||

действия. |

Программное |

||

обеспечение КПА написа |

|||

но на языке С с использова |

|||

нием компилятора Borland |

|||

C/C++ 3.1. Выбор версии |

|||

компилятора языка |

|

||

определялся тем, что |

|

||

отладка части |

про |

|

|

грамм осуществлялась |

|

||

непосредственно из |

|

||

оболочки компилято |

|

||

ра, а поскольку разра |

|

||

батываемые програм |

|

||

мы осуществляли пе |

|

||

ренастройку систем |

|

||

ного таймера Т0, за |

Условные обозначения: ЛПМ — листоправильная машина; СР — следящие ролики; ПДФ СР — фотоимпульсный датчик |

||

прещенную |

в |

Win |

положения следящего ролика; ТР — тянущие ролики; ФИ — фотоимпульсатор; ЛН — летучие ножницы; ПДФ ЛН — |

dows, выбор пал на на фотоимпульсный датчик положения летучих ножниц; ФС — формовочный стан; ВПФ — фотоимпульсный путевой иболее позднюю вер выключатель; КТЭ — комплектный тиристорный электропривод.

сию оболочки компи Рис. 1. Структурная схема системы управления участком мерной порезки

лятора, работающую в

среде DOS. |

|

|

назначенный для встраиваемых систем |

|

цедуры прерывания от СОМ портов |

||||||||

|

|

|

|||||||||||

Программное обеспечение системы |

и представляющий собой библиотеку |

|

при приеме и передаче информации |

||||||||||

управления реализовано в виде двух мо |

графического интерфейса пользовате |

|

минимизированы. Обработка получен |

||||||||||

дулей (один из которых выполняется в |

ля. К этой библиотеке для привязки к |

|

ной информации и подготовка ее к пе |

||||||||||

КПА, а второй на ПУ), связанных между |

конкретному |

объекту |

подключались |

|

редаче осуществляется в фоновом ре |

||||||||

собой по каналу RS 422. Модуль КПА |

текстовые конфигурационные файлы, |

|

жиме. При разработке программной |

||||||||||

предназначен |

для |

|

|

|

описывающие ко |

|

поддержки сети реализованы принци |

||||||

|

|

|

|

||||||||||

оценки состояния пе |

|

|

|

личество, |

иерар |

|

пы дуплексного режима обмена, вос |

||||||

реключателей |

управ |

|

|

|

хию, |

содержание, |

|

становления обмена после сбоя, вос |

|||||

ления на ПУ, датчиков |

|

|

|

размеры, |

цвета |

и |

|

становления информации при сбое, ад |

|||||

и формирования уп |

|

|

|

другие |

параметры |

|

ресации абонентов и переменных. Об |

||||||

равляющих воздейст |

|

|

|

меню |

и |

окон, |

и |

|

мен информацией может осуществ |

||||

вий на технологичес |

|

|

|

предназначенная |

|

ляться на уровне данных (переменной |

|||||||

кое оборудование. Мо |

|

|

|

для этого объекта |

|

длины и типов, а также массивов) и |

|||||||

дуль ПУ, в свою оче |

|

|

|

библиотека графи |

|

файлов. |

|||||||

редь, предназначен |

|

|

|

ческих |

образов |

в |

|

Алгоритм управления |

|||||

Рис. 2. Внешний вид контроллера |

|

|

|||||||||||

для визуализации те |

|

формате |

PCX (за |

|

|||||||||

кущего состояния КПА |

промышленной автоматики |

|

ставки, обои, пик |

|

Традиционно алгоритм управления |

||||||||

и задания параметров |

|

|

|

тограммы, образы |

|

участками порезки, подобными ПГА |

|||||||

технологического процесса, а также ис |

для анимации, в данном случае это бы |

|

2 7*80 500, строится по цикловому ме |

||||||||||

пользовался для мониторинга во время |

ли изображения летучих ножниц в раз |

|

тоду, согласно диаграмме движения |

||||||||||

наладки системы. В режиме монито |

ных положениях для имитации их ра |

|

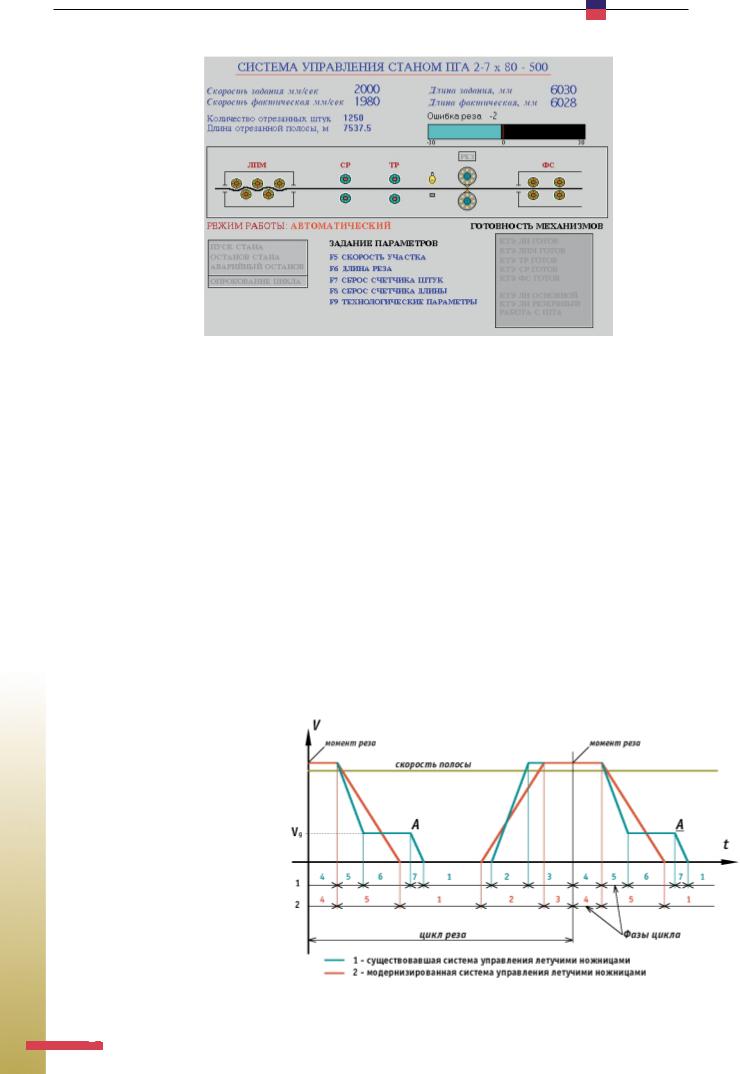

ножниц, изображенной на рис. 5 в виде |

||||||||||

ринга пользователю доступны для на |

боты, и другие). |

|

|

|

|

|

|

|

|

||||

блюдения и воздействия все перемен |

Как уже было сказано, обмен инфор |

|

|

|

|

||||||||

ные, включенные в соответствующие |

мацией между ПУ и КПА осуществляет |

|

|

|

|

||||||||

списки. Наблюдение за изменением пе |

ся при помощи канала RS 422. Для про |

|

|

|

|

||||||||

ременных может осуществляться в сим |

граммной поддержки канала использу |

|

|

|

|

||||||||

вольном виде (до 30 переменных) |

ется оригинальный драйвер сети типа |

|

|

|

|

||||||||

и/или в режиме осциллографа (до 5 пе |

master slave, позволяющий организо |

|

|

|

|

||||||||

ременных). |

|

|

вать связь с периферийными контрол |

|

|

|

|

||||||

При создании модуля визуализации |

лерами (до 32 штук на шине) на |

|

|

|

|

||||||||

для ПУ (рис. 4) использовался ориги |

скорости до 115 кБод. Драйвер сети, ис |

|

|

|

|

||||||||

нальный пакет программ, работающий |

пользующий буфер FIFO СОМ портов, |

|

|

|

|

||||||||

в реальном времени в среде DOS, пред |

организован таким образом, что про |

|

Рис. 3. Внешний вид пульта управления |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

2/98 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

53

(C) 1998 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

РАЗРАБОТКИ

МЕТАЛЛУРГИЯ

кривой 1. При этом цикл |

|

|

|

|

|

мости |

от |

скорости |

|||||||

реза включает в себя сле |

|

|

|

|

|

полосы. |

|

|

|||||||

дующие фазы: |

|

|

|

|

|

|

Очевидно, что ис |

||||||||

1 — ожидание старта, |

|

|

|

|

|

пользование |

до на |

||||||||

исходя |

из непрерывно |

|

|

|

|

|

стоящего |

времени |

|||||||

вычисляемой возможной |

|

|

|

|

|

описанного |

метода |

||||||||

точки |

встречи. |

Точка |

|

|

|

|

|

управления ЛН явля |

|||||||

встречи ЛН с металлом |

|

|

|

|

|

лось |

мерой |

вынуж |

|||||||

определяется из |

одно |

|

|

|

|

|

денной, вызванной в |

||||||||

значно |

|

определенной |

|

|

|

|

|

основном техничес |

|||||||

траектории разгона нож |

|

|

|

|

|

кими |

|

трудностями, |

|||||||

ниц; |

|

|

|

|

|

|

|

|

|

связанными с невоз |

|||||

2 — разгон ножниц до |

|

|

|

|

|

можностью выполне |

|||||||||

скорости |

полосы. При |

|

|

|

|

|

ния с помощью суще |

||||||||

этом в момент старта сис |

|

|

|

|

|

ствовавших |

средств |

||||||||

тема управления размы |

|

|

|

|

|

достаточно большо |

|||||||||

кается и дальнейшее дви |

|

|

|

|

|

го количества вычис |

|||||||||

жение ЛН определяется |

|

|

|

|

|

лений |

в |

короткие |

|||||||

темпом задатчика интен |

|

|

|

|

|

промежутки |

време |

||||||||

сивности, установленно |

Рис. 4. Вид рабочего экрана на пульте управления |

|

ни. |

Именно |

такие |

||||||||||

го в электроприводе; |

|

|

|

|

|

требования предъяв |

|||||||||

3 — синхронизация скоростей поло |

|

|

лению, весьма неэффективен в связи с |

|

ляет к системе управления другой спо |

||||||||||

|

|

||||||||||||||

сы и ножниц перед резом. В этой фазе |

|

|

тем, что обеспечить значения интерва |

|

соб, основанный на сохранении управ |

||||||||||

более поздние исполнения систем уп |

|

|

лов разгона и торможения близкими к |

|

ляемости системы на всех фазах цикла |

||||||||||

равления с целью повышения точности |

|

|

нулю, естественно, невозможно, а каж |

|

реза. В данном случае накопление |

||||||||||

реза решают также задачу позициони |

|

|

дый шаг в этом направлении имеет вы |

|

ошибки, связанной с возмущающими |

||||||||||

рования; |

|

|

|

|

|

|

|

сокую цену, поскольку влечет за собой |

|

воздействиями в фазах разгона и тор |

|||||

4 — поддержание скорости ЛН или их |

|

|

увеличение мощности электропривода |

|

можения отсутствует и поэтому исче |

||||||||||

ускорения с целью обеспечения их бо |

|

|

ЛН (электродвигатель и тиристорный |

|

зает необходимость |

использования |

|||||||||

лее быстрого вывода из зоны реза; |

|

|

преобразователь), повышение расхода |

|

предельных режимов работы оборудо |

||||||||||

5 — торможение ЛН с постоянным ус |

|

|

электроэнергии и ускорение износа |

|

вания. Более того, появляется возмож |

||||||||||

тановленным при настройке системы |

|

|

механизма. Так, например, исходя из |

|

ность оптимизации цикла реза, с точки |

||||||||||

темпом до скорости Vg; |

|

|

|

требуемой производительности ПГА 2 |

|

зрения минимума потребляемой энер |

|||||||||

6 — «дотяжка» ЛН на скорости Vg до |

|

|

7*80 500, электропривод ЛН мог быть |

|

гии. |

|

|

|

|

||||||

фиксированной точки А на траектории; |

|

|

оснащен тиристорным преобразовате |

|

Решение этой задачи достигается пу |

||||||||||

7 — торможение ЛН с фиксирован |

|

|

лем с номинальным током 500 А. Одна |

|

тем симметрирования периодов разго |

||||||||||

ным темпом до их полной остановки. |

|

|

ко по указанным причинам агрегат |

|

на и торможения с остановом ЛН в |

||||||||||

Переключение |

фаз регулирования |

|

|

укомплектован преобразователем с |

|

верхней мертвой точке. Диаграмма ра |

|||||||||

осуществляется с помощью настроен |

|

|

номинальным током 1000 А. Реальная |

|

боты ЛН при данном методе управле |

||||||||||

ных на определенные точки траекто |

|

|

загрузка его в периоды разгона и тор |

|

ния представлена на рис. 5 в виде кри |

||||||||||

рии ЛН каналов путевого фотоимпульс |

|

|

можения достигает 1200 А. При этом |

|

вой 2. Следует отметить также, что при |

||||||||||

ного выключателя. Системы, построен |

|

|

фактическая погрешность порезки |

|

старом способе регулирования сниже |

||||||||||

ные по такому принципу, работают до |

|

|

при отсутствии изменения скорости |

|

ние скорости полосы не уменьшает ве |

||||||||||

статочно надежно, однако реальная по |

|

|

полосы составляет 10 15 мм, в зависи |

|

личину тока разгона (торможения), а |

||||||||||

|

|

||||||||||||||

грешность при порезке составляет, как |

|

|

|

|

|

|

|

|

|

||||||

правило, 10 30 мм. Существенное влия |

|

|

|

|

|

|

|

|

|

||||||

ние на точность порезки в данном слу |

|

|

|

|

|

|

|

|

|

||||||

чае оказывает длительность периодов |

|

|

|

|

|

|

|

|

|

||||||

разгона и торможения: поскольку в это |

|

|

|

|

|

|

|

|

|

||||||

время система позиционирования раз |

|

|

|

|

|

|

|

|

|

||||||

мыкается, |

|

происходит |

накопление |

|

|

|

|

|

|

|

|

|

|||

ошибки, связанной с изменением ско |

|

|

|

|

|

|

|

|

|

||||||

рости полосы, колебанием питающей |

|

|

|

|

|

|

|

|

|

||||||

сети, погрешностью задатчика интен |

|

|

|

|

|

|

|

|

|

||||||

сивности и т. п. |

|

|

|

|

|

|

|

|

|

|

|

||||

Некоторое уменьшение ошибки реза |

|

|

|

|

|

|

|

|

|

||||||

достигается за счет подключения пози |

|

|

|

|

|

|

|

|

|

||||||

ционирующего регулятора в фазе 3 и |

|

|

|

|

|

|

|

|

|

||||||

введения дополнительной контроль |

|

|

|

|

|

|

|

|

|

||||||

ной точки А на траектории ЛН (рис. 5). |

|

|

|

|

|

|

|

|

|

||||||

Другим способом уменьшения влия |

|

|

|

|

|

|

|

|

|

||||||

ния возмущающих факторов, практи |

|

|

|

|

|

|

|

|

|

||||||

куемым в настоящее время, является |

|

|

|

|

|

|

|

|

|

||||||

сокращение длительности фаз разгона |

|

|

|

|

|

|

|

|

|

||||||

|

|

Рис. 5. Диаграмма изменения скорости летучих ножниц в цикле реза |

|

|

|

|

|||||||||

и торможения. Данный способ, к сожа |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|||||||||||

2/98 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

54

(C) 1998 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru

|

|

|

|

|

РАЗРАБОТКИ |

|

|

|

|

|

|

|

|

|

|

|

МЕТАЛЛУРГИЯ |

|

|

|

|

|

|

лишь сокращает длительность соответ |

грамму расчета управляющих воздейст |

привода ЛН при максимальной произ |

|||

ствующей фазы, тогда как во втором |

вий на подчиненные механизмы за вре |

водительности участка не превышает |

|||

случае снижается амплитуда тока, что |

мя около 0,4 мс. Период оценки текуще |

расчетной величины 500 А. При этом |

|||

делает систему еще более эффективной, |

го состояния датчиков и формирования |

достигнута точность порезки не ниже |

|||

с точки зрения потребления электро |

управляющих воздействий принят рав |

±3 мм во всем допустимом диапазоне |

|||

энергии. |

ным 2 мс. |

скоростей и длин. Дальнейшее повыше |

|||

Реализация нового метода управле |

Заключение |

ние точности реза затруднительно, по |

|||

ния стала возможной, благодаря появ |

скольку связано с необходимостью за |

||||

лению процессоров, способных быстро |

Внедрение системы управления, ра |

мены механического оборудования в |

|||

выполнять операции над числами с пла |

ботающей на основе алгоритма, обеспе |

связи с его износом. ● |

|||

вающей точкой. Так, например, исполь |

чивающего управляемость системы на |

|

|||

зованный при модернизации ПГА |

всех этапах регулирования, в принципе, |

|

|||

2 7*80 500 контроллер PCA 6143 с про |

подтвердило изложенные в статье по |

|

|||

цессором 486DX4 выполняет подпро |

сылки. Загрузка источника питания |

|

|||

(C) 1998 CTA Тел.: (095) 234 0635 Факс: (095) 330 3650 http://www.cta.ru