330 / ЗаданКурсЖурналПолныйМПУСУ / 1СУ_МехоничСвойств

.pdf

РАЗРАБОТКИ КОНТРОЛЬНО ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ

Автоматизированная система для определения механических свойств материалов

Виктор Роженцев, Анатолий Новиков, Александр Шаманин, Андрей Фищиленко

|

В статье рассматривается система управления и измерения параметров нагружения |

|||||

|

универсальных испытательных машин, используемых для определения прочностных |

|||||

|

характеристик материалов, построенная на базе промышленного компьютера. |

|||||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ВВЕДЕНИЕ |

|

ров нагружения, кроме того, должна |

для закрепления испытываемой кон |

||

|

Развитие практически всех отраслей |

иметь высокие метрологические ха |

струкции) и энергетическими возмож |

|||

|

промышленности, в том числе маши |

рактеристики. |

ностями насосной станции, питающей |

|||

|

ностроительной, |

энергетической, |

Как правило, испытательные маши |

рабочей жидкостью силовой гидроци |

||

|

авиационно космической и др., связа |

ны с сервогидравлическим приводом |

линдр испытательной машины. |

|||

|

но с использованием материалов, спо |

разрабатываются универсальными, то |

В настоящей статье рассматриваются |

|||

|

собных противостоять постоянным и/ |

есть для испытаний как постоянными |

устройство и технические возможно |

|||

|

или знакопеременным силовым на |

(статическими), так и знакоперемен |

сти систем управления и измерения |

|||

|

грузкам в течение, как правило, дли |

ными (статико динамическими или |

универсальных испытательных машин |

|||

|

тельного промежутка времени. Оче |

динамическими) нагрузками. При |

с сервогидравлическим следящим при |

|||

|

видно, что использование тех или |

этом они подразделяются на машины |

водом (рис. 1), используемых для ис |

|||

|

иных конструкционных материалов |

для испытаний образцов материалов |

следований усталостной прочности ме |

|||

|

невозможно без предварительных ис |

по стандартизованным методикам [2] |

таллов (сплавов) и сертификации ме |

|||

|

следований, оценки их механических |

и на машины (стенды) для испытаний |

таллопродукции по стандартизован |

|||

|

свойств и ресурсных возможностей в |

элементов конструкций и самих кон |

ным методикам. |

|

|

|

|

различных условиях силового воздей |

струкций в целом [3]. Принципиально |

|

|

|

|

|

ствия. Указанные исследования про |

такие машины отличаются в основном |

ТРЕБОВАНИЯ К СИСТЕМЕ |

|||

|

водятся на различных испытательных |

захватными устройствами, размерами |

Система управления |

и измерения |

||

|

установках. В случаях больших посто |

рабочего пространства (расстояние |

универсальных испытательных машин |

|||

|

янных нагрузок (500 кН и более) ис |

|

должна обеспечивать |

возможность |

||

|

|

|||||

|

пользуются, в основном, гидравличе |

|

проведения испытаний образцов ме |

|||

|

ские испытательные машины, а при |

|

таллов: |

|

|

|

|

необходимости проведения испыта |

|

● статическими растягивающими и |

|||

|

ний большими знакопеременными на |

|

сжимающими нагрузками для опре |

|||

|

грузками – испытательные машины с |

|

деления прочностных характеристик |

|||

|

сервогидравлическим (электрогидрав |

|

и деформационных свойств испыты |

|||

|

лическим) приводом [1]. Машины с |

|

ваемого материала; |

|

|

|

|

сервогидравлическим приводом ис |

|

● циклическими (динамическими) на |

|||

|

пользуются при исследовании уста |

|

грузками при мало и многоцикло |

|||

|

лостной прочности материалов, дета |

|

вом нагружении соответственно до |

|||

|

лей и узлов, а также всей конструкции |

|

частот 0,5 Гц и 100 Гц с целью по |

|||

|

в собранном виде с целью доведения |

|

строения кривых усталости и опреде |

|||

|

выносливости конструкции до необхо |

|

ления характеристик сопротивления |

|||

|

димого уровня, оценки ресурса и уста |

|

материала циклическому деформи |

|||

|

новления критериев |

её надёжности. |

|

рованию и разрушению. |

||

|

Испытательные машины такого класса |

|

При проведении испытаний на рас |

|||

|

должны обладать высокой надёжно |

|

тяжение стандартизованные по разме |

|||

72 |

стью и отказоустойчивостью, а их сис |

Рис. 1. Общий вид испытательной машины |

рам образцы материала подвергаются |

|||

тема управления и контроля парамет |

ИК 1000 |

деформированию монотонно увеличи |

||||

|

|

|

|

|

|

|

|

www.cta.ru |

|

|

|

СТА 2/2007 |

|

© 2007, CTA Тел.: (495) 234 0635 Факс: (495) 232 1653 http://www.cta.ru

|

|

|

|

|

|

|

|

Р А З Р А Б О Т К И / К О Н Т Р О Л Ь Н О * И З М Е Р И Т Е Л Ь Н Ы Е С И С Т Е М Ы |

|

|||||||

вающейся нагрузкой, приложенной в |

циклического |

упругопластического |

соидальный, треугольный, трапецеи |

|

||||||||||||

направлении оси образца, до разруше |

деформирования в процессе нагру |

дальный с различными скоростями |

|

|||||||||||||

ния, а зависимость изменения длины |

жения; |

|

нарастания и спада; |

|

|

|

|

|

||||||||

рабочего участка образца (деформа |

● построение кривых усталости в ма |

● диапазон частот циклического на |

|

|||||||||||||

ции) от растягивающей нагрузки реги |

лоцикловой области и кривых уста |

гружения и деформирования от 0,005 |

|

|||||||||||||

стрируется в виде диаграммы «нагруз |

лости по параметру разрушения в |

до 100 Гц; |

|

|

|

|

|

|

||||||||

ка деформация», из которой вручную |

многоцикловой области; |

● компьютерная система управления и |

|

|||||||||||||

или |

автоматически |

определяются |

● защиту испытываемого образца и са |

измерения |

обеспечивает: регулиро |

|

||||||||||

прочностные характеристики материа |

мой испытательной машины от пе |

вание по любому из параметров (на |

|

|||||||||||||

ла: пределы пропорциональности и те |

регрузки; |

|

грузке, деформации, перемещению); |

|

||||||||||||

кучести, временное |

сопротивление, |

● подсчёт количества отработанных |

вывод текущих значений нагрузки, |

|

||||||||||||

относительное равномерное удлине |

циклов нагружения (деформирова |

деформации и перемещения на эк |

|

|||||||||||||

ние и др. |

|

|

|

|

ния); |

|

ран монитора; визуальное наблюде |

|

||||||||

Режим испытаний на сжатие исполь |

● возможность |

проведения поверки |

ние за формой цикла нагружения |

|

||||||||||||

зуется для определения характеристик |

(калибровки) |

метрологических ха |

(деформирования); измерение |

ам |

|

|||||||||||

механических свойств металла, таких |

рактеристик системы. |

плитуды и статической составляю |

|

|||||||||||||

как модуль упругости, пределы про |

Реализованная разработчиками сис |

щей нагрузки, деформации и пере |

|

|||||||||||||

порциональности, |

упругости, текуче |

тема имеет следующие основные тех |

мещения; вывод на экран монитора |

|

||||||||||||

сти и прочности при сжатии, по ре |

нические характеристики: |

диаграммы растяжения в координа |

|

|||||||||||||

зультатам которых строятся кривые уп |

● наибольшая воспроизводимая и изме |

тах «нагрузка деформация», «нагруз |

|

|||||||||||||

рочнения металла для оценки его каче |

ряемая нагрузка растяжения сжатия |

ка перемещение» или «нагрузка де |

|

|||||||||||||

ства. |

|

|

|

|

|

±100, ±200, ±500, ±1000, ±2000 кН; |

формация+перемещение» |

и |

диа |

|

||||||

При циклических испытаниях стро |

● погрешность измерения нагрузки в |

грамм «нагрузка (деформация, пере |

|

|||||||||||||

ятся кривые усталости материала в ши |

диапазонах: |

|

мещение) – время»; |

автоматизиро |

|

|||||||||||

роком диапазоне чисел циклов нагру |

● |

от 2 до 100% наибольшей воспро |

ванное |

определение |

характеристик |

|

||||||||||

жения в области мало и многоцикло |

|

изводимой нагрузки — не более |

механических свойств |

испытывае |

|

|||||||||||

вой усталости, по которым определя |

|

±1% от измеряемой величины, |

мого материала; определение макси |

|

||||||||||||

ются |

характеристики |

сопротивления |

● |

от 0 до 2% наибольшей воспроиз |

мальной нагрузки при разрушении |

|

||||||||||

материала циклическому нагружению: |

|

водимой нагрузки — не более ве |

образца; подсчёт циклов нагружения |

|

||||||||||||

временное сопротивление, условный |

|

личины абсолютной погрешности |

(деформирования); вывод на экран |

|

||||||||||||

предел текучести, истинное сопротив |

|

в точке 2% наибольшей воспроиз |

монитора |

протокола |

испытаний; |

|

||||||||||

ление разрушению и др. |

|

водимой нагрузки; |

распечатку |

на принтере протокола |

|

|||||||||||

Для определения перечисленных ха |

● диапазон скоростей нагружения от |

испытаний; архивирование результа |

|

|||||||||||||

рактеристик испытываемого материала |

0,005 до 50 кН/с; |

тов испытаний. |

|

|

|

|

|

|||||||||

система управления и измерения ис |

● погрешность автоматического под |

|

|

|

|

|

|

|

|

|||||||

пытательной машины должна обеспе |

держания нагрузки и скорости нагру |

СОСТАВ СИСТЕМЫ И |

|

|

|

|

||||||||||

чивать: |

|

|

|

|

жения — не более ±3% от заданной; |

НАЗНАЧЕНИЕ ЕЁ ЭЛЕМЕНТОВ |

|

|||||||||

● воспроизведение различных законов |

● максимальное перемещение актив |

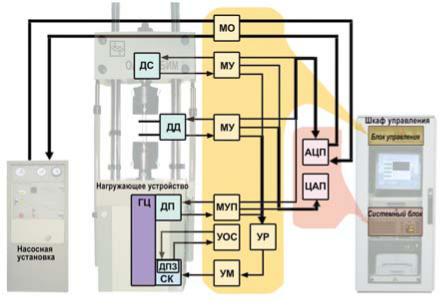

Перечислим и кратко охарактеризу |

|

|||||||||||||

нагружения и деформирования об |

ного захвата от 50 до 250 мм; |

ем основные элементы системы управ |

|

|||||||||||||

разца: линейного, треугольного, тра |

● погрешность измерения перемеще |

ления |

испытательной |

|

машиной |

|

||||||||||

пецеидального, синусоидального; |

ний в диапазонах: |

(рис. 2). |

|

|

|

|

|

|

|

|||||||

● реализацию |

режимов усталостных |

● |

от 0,5 до 100% максимального пе |

Насосная установка создаёт два по |

|

|||||||||||

испытаний |

|

по |

многоступенчатой |

|

ремещения — не более ±2% от из |

тока рабочей жидкости, которые под |

|

|||||||||

программе |

с |

изменением частоты, |

|

меряемой величины, |

давлением 20 МПа (рабочее давление) |

|

||||||||||

величины |

статической составляю |

● |

от 0 до 0,5% максимального пере |

и 6,3 МПа (давление управления), по |

|

|||||||||||

щей и амплитуды циклической со |

|

мещения – не более величины аб |

даются к исполнительным устройст |

|

||||||||||||

ставляющей |

параметра (нагрузки, |

|

солютной погрешности в точке |

вам испытательной машины. Произ |

|

|||||||||||

деформации, перемещения) на каж |

|

0,5% максимального перемещения; |

водительность насосной |

установки |

|

|||||||||||

дой ступени; |

|

|

|

● диапазон измеряемых деформаций |

выбирается в зависимости от требуе |

|

||||||||||

● поддержание |

заданных параметров |

образца от 0 до 1; от 0 до 2,5; от 0 до 5; |

мой амплитудно частотной характери |

|

||||||||||||

нагружения и деформирования во |

от 0 до 10 мм; |

|

стики испытательной машины из ряда |

|

||||||||||||

времени; |

|

|

|

|

● погрешность измерения деформации |

20, 40, 60, 100, 160, 200 литров в мину |

|

|||||||||

● реализацию мягкого (при постоян |

образца в диапазонах: |

ту. |

|

|

|

|

|

|

|

|||||||

ных амплитудах нагрузки) и жёстко |

● от 2 до 100% предела измерения, |

Гидроцилиндр ГЦ преобразует кине |

|

|||||||||||||

го (при постоянных амплитудах де |

|

не более ±2% от измеряемой вели |

тическую |

энергию потока |

рабочей |

|

||||||||||

формации образца) режимов цикли |

|

чины, |

|

жидкости от насосной установки в воз |

|

|||||||||||

ческого нагружения и деформирова |

● |

от 0 до 2% предела измерения – не |

вратно поступательное |

перемещение |

|

|||||||||||

ния; |

|

|

|

|

|

более величины абсолютной по |

плунжера гидроцилиндра. |

|

|

|

|

|||||

● измерение и регистрацию парамет |

|

грешности в точке 2% предела из |

Сервоклапан СК представляет собой |

|

||||||||||||

ров нагружения и деформирования; |

|

мерения; |

|

электромеханический |

преобразова |

|

||||||||||

● регистрацию диаграмм статического |

● реализуемые законы нагружения и |

тель золотникового типа с управляю |

73 |

|||||||||||||

нагружения (растяжения и сжатия) и |

деформирования: линейный, сину |

щим каскадом «сопло заслонка» и |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

СТА 2/2007 |

|

|

|

|

|

|

|

|

|

|

|

|

www.cta.ru |

|

||

© 2007, CTA Тел.: (495) 234 0635 Факс: (495) 232 1653 http://www.cta.ru

Р А З Р А Б О Т К И / К О Н Т Р О Л Ь Н О * И З М Е Р И Т Е Л Ь Н Ы Е С И С Т Е М Ы

|

|

|

|

|

ских захватов и др. (на рис. 2 не пока |

|||

|

|

|

|

|

||||

|

|

|

|

|

заны). |

|

|

|

|

|

|

|

|

Под управлением ЭВМ в ЦАП фор |

|||

|

|

|

|

|

мируется сигнал задания, который в |

|||

|

|

|

|

|

блоке управления сравнивается с сигна |

|||

|

|

|

|

|

лами обратных связей по нагрузке, де |

|||

|

|

|

|

|

формации или перемещению, а полу |

|||

|

|

|

|

|

ченным разностным сигналом управ |

|||

|

|

|

|

|

ляется сервоклапан СК. |

|

||

|

|

|

|

|

АППАРАТНОЕ ОБЕСПЕЧЕНИЕ |

|||

|

|

|

|

|

Аппаратная |

часть системы состоит |

||

|

|

|

|

|

из аналоговой и цифровой частей. |

|||

|

|

|

|

|

Аналоговая часть системы включает |

|||

|

|

|

|

|

электронные модули системы управле |

|||

|

|

|

|

|

ния и измерения (рис. 2), объединён |

|||

|

|

|

|

|

ные пассивной кросс платой, на кото |

|||

|

|

|

|

|

рой также размещены разъёмы внут |

|||

|

|

|

|

|

ренней шины и источники питания |

|||

|

|

|

|

|

±15 В и ±30 В производства фирмы In |

|||

|

|

|

|

|

terpoint. Сама кросс плата расположе |

|||

|

|

|

|

|

||||

|

|

Условные обозначения: |

|

|

||||

|

|

|

|

на в корпусе IPC 610 фирмы Advan |

||||

|

|

ДС — датчик силы; ДД — датчик деформации; ДП — датчик перемещения; ДПЗ — датчик |

|

|||||

|

|

|

tech, где также размещена плата оп |

|||||

|

|

положения золотника; СК — сервоклапан; ГЦ — гидроцилиндр; МО — модуль опторазвязок; МУ — |

||||||

|

|

масштабирующий усилитель; МУП — масштабирующий усилитель*преобразователь; УОС — |

|

тронных развязок MPB 16 с модулями |

||||

|

|

усилитель обратной связи; УМ — усилитель мощности; УР — регулирующее устройство; АЦП — |

ввода/вывода Opto 22 фирмы Octagon |

|||||

|

|

аналого*цифровой преобразователь; ЦАП — цифро*аналоговый преобразователь. |

|

|||||

|

|

|

Systems. |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Рис. 2. Структура системы управления машин типа ИК |

|

Аналоговая часть системы ориги |

||||

|

|

|

|

|

нальная, |

собственной разработки, её |

||

|

|

предназначен для управления работой |

ния выходных сигналов датчиков ДП и |

элементы широко используются в дру |

||||

|

|

гидроцилиндра по закону входного |

ДПЗ соответственно. |

|

гих аналогичных системах. |

|

||

|

|

сигнала. |

Регулирующее устройство УР предна |

Цифровая часть системы использует |

||||

|

|

Датчик силы ДС представляет собой |

значено для формирования сигнала |

модули |

индустриального назначения |

|||

|

|

чувствительный элемент в форме по |

управления сервоклапаном СК и обес |

производства фирм Advantech и Octa |

||||

|

|

лого цилиндра с наклеенными по |

печивает безударный переход с одного |

gon Systems. |

|

|

||

|

|

внешней поверхности тензорезистора |

параметра управления на другой. Такая |

В качестве ядра системы управления |

||||

|

|

ми, соединёнными в мостовую схему; |

необходимость возникает, например, |

используется |

одноплатный |

промыш |

||

|

|

измерительный мост запитан постоян |

при записи диаграммы растяжения об |

ленный компьютер PCA 6184, смонти |

||||

|

|

ным током. |

разца, когда при достижении предела |

рованный в корпусе IPC 610. В этом же |

||||

|

|

Навесной датчик деформации ДД с |

измерения датчика деформации необ |

корпусе расположены модуль 16 ка |

||||

|

|

чувствительным элементом в форме |

ходимо перейти с управления по де |

нального АЦП серии РСI 1716, обес |

||||

|

|

упругой балочки с наклеенными с обе |

формации на управление по переме |

печивающий преобразование измери |

||||

|

|

их сторон двумя парами тензорезисто |

щению. Для этого УР содержит два ка |

тельной информации со всех каналов |

||||

|

|

ров, соединённых в мостовую схему, |

нала регулирования, первый из кото |

измерения, и модуль 8 канального |

||||

|

|

служит для измерения продольной де |

рых в этом случае является активным и |

ЦАП серии РСI 1723, формирующий |

||||

|

|

формации испытываемого образца на |

формирует сигнал управления по де |

сигналы задания и сигналы обнуления |

||||

|

|

определённой измерительной базе; из |

формации, а второй – пассивным, в за |

измерительных каналов. |

|

|||

|

|

мерительный мост запитан постоян |

дачу которого входит подтягивание |

Цифровые линии ввода/вывода мо |

||||

|

|

ным током. |

разностного сигнала обратной связи по |

дулей АЦП и ЦАП используются для |

||||

|

|

Датчики перемещения плунжера гид |

перемещению до величины первого. В |

мониторинга и управления насосной |

||||

|

|

роцилиндра ДП и положения золотни |

момент равенства разностных сигна |

установкой и регистрами регулирую |

||||

|

|

ка сервоклапана ДПЗ представляют со |

лов обоих каналов второй канал стано |

щего устройства УР. |

|

|||

|

|

бой дифференциальный трансформа |

вится активным, а первый – пассив |

Блок управления, промышленный |

||||

|

|

тор и запитаны переменным током |

ным [4]. |

|

компьютер и компьютерная перифе |

|||

|

|

частотой 10 кГц. |

Модуль опторазвязок МО |

служит |

рия (монитор, источник бесперебой |

|||

|

|

Усилители постоянного тока МУ и |

для гальванической развязки |

линии |

ного питания, принтер и др.) смонти |

|||

|

|

мощности УМ, усилители преобразо |

ввода/вывода АЦП и ЦАП и силовой |

рованы |

в |

шкафу |

PROLINE |

|

|

|

ватели переменного тока МУП и УОС |

автоматики испытательной |

маши |

(1400×600×600 мм) фирмы Schroff. |

|||

|

|

служат для усиления и масштабирова |

ны – электромагнитов гидрораспре |

|

|

|

|

|

|

|

ния выходных сигналов датчиков ДС и |

делителей, управляющих перемеще |

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ |

||||

|

|

ДД, усиления по мощности управляю |

нием траверсы, её фиксацией в задан |

Программное обеспечение системы |

||||

74 |

|

щего сигнала сервоклапана и усиле |

ном положении и расфиксацией, за |

создано для работы под управлением |

||||

|

ния, преобразования и масштабирова |

крытием и открытием гидравличе |

ОС Windows. Управляющая программа |

|||||

|

|

|

|

|

|

|

|

|

|

|

www.cta.ru |

|

|

|

|

|

СТА 2/2007 |

© 2007, CTA Тел.: (495) 234 0635 Факс: (495) 232 1653 http://www.cta.ru

|

Р А З Р А Б О Т К И / К О Н Т Р О Л Ь Н О * И З М Е Р И Т Е Л Ь Н Ы Е С И С Т Е М Ы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

системы реализова |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Вход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

на в среде |

Borland |

Ввод файла |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

C++ Builder. Чтобы |

|

|

с результатами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

испытания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

разгрузить |

процес |

|

|

|

|

|

|

Выбор стандарта |

|

|

|

|

|

|

|

|

||||||||||

|

Тест |

|

|

|

Диалог |

|

|

|

Стандартное |

|

|

|

|

Расчёт по |

|

||||||||||||

|

сор вычислительной |

|

|

|

|

|

|

|

Возврат |

|

|

|

|

|

|

|

|||||||||||

|

(10) |

|

|

|

(5) |

|

|

|

|

|

|

|

испытание |

|

|

|

|

ГОСТ 1497 |

|

||||||||

|

системы, |

сущест |

|

|

Диалог |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Установка |

|

|

|

|

|

|

|

|

|

|

|

|

(6) |

|

|

(7) |

|

||||||||

|

венно |

повысить |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Диалог |

|

|

|

|

|

|

|

Расчёт |

|

||||||||

|

скорость обмена и в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Формирование |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конец |

|

|||||||

|

полной |

мере |

ис |

Проверка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

протокола и |

|

|

|

|||||

|

|

|

|

Возврат |

|

|

|

|

|

|

|

|

|

файла испытания |

|

|

|

|

|||||||||

|

пользовать |

преиму |

|

|

|

|

Возврат |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

щества |

32 разряд |

Настройка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Завершение |

|

|||||

|

ных операционных |

испытания |

Установка |

|

Пуск и программа |

|

|

|

|

Работа |

|

|

Конец программы |

|

|

|

|||||||||||

|

Установка образца |

(0) |

|

|

|

|

(1) |

|

|

|

|

|

|

испытания |

|

||||||||||||

|

систем |

|

Windows |

Управление УН |

|

|

|

|

|

Управления работой |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2) |

|

||||||||||

|

|

Выбор режима |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БУ на текущей ступени |

|

|

|

||||||||||

|

9 8 / 2 0 0 0 / Х Т / N Т, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

Пуск |

|

|

|

|

|

|

|

|

|

Завершение |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

в з а и м о д е й с т в и е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Пуск и |

|

Сброс |

Сброс |

|

Стоп |

|

|

Конец |

|

|

|

|

печати |

|

||||||||||||

|

управляющей про |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

не программа |

Стоп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

граммы с аппарат |

|

|

|

|

|

|

|

|

|

|

|

Стоп |

|

|

Печать |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

ной частью системы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Ручной |

|

|

|

|

|

(3) |

|

|

|

протокола |

|

|||||||||||||||

|

осуществляется |

с |

Возврат |

|

|

|

|

|

испытания |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

режим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

и с п о л ь з о в а н и е м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

(4) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

драйверов динами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Печать протокола поверки |

|

|

|

|

Печать |

|

|||||||

|

ческой |

библиотеки |

Ручное |

|

|

|

Поверка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Завершение печати |

|

|

|

|

протокола |

|

|||||||||||

|

(DLL) |

фирмы |

Ad |

управление |

|

Поверка |

(9) |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

нагружением |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8) |

|

||||||||||

|

vantech. Наличие у |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

D L L д р а й в е р о в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

функции генерации |

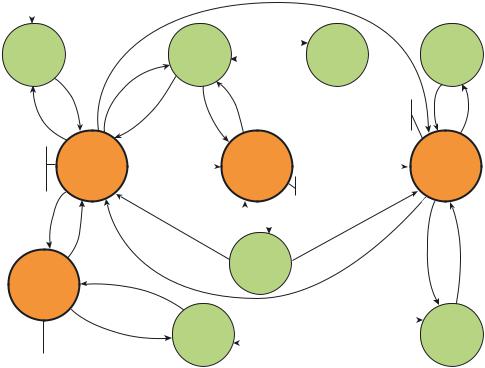

Рис. 3. Диаграмма работы программы испытательной машины |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

сигналов событий, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

оповещающих приложение об измене |

пенчатый процесс испытания; осуще |

|

ние образца с целью выбора парамет |

|||||||||||||||||||||||

|

нии состояния АЦП системы измере |

ствляет формирование и печать прото |

|

ров нагружения для серии однотипных |

|||||||||||||||||||||||

|

ния, дало |

возможность реализовать |

колов испытания; производит архиви |

|

образцов. |

|

|

|

|

|

|

||||||||||||||||

|

временную |

синхронизацию работы |

рование результатов испытания. |

|

|

В режиме Работа производится ав |

|||||||||||||||||||||

|

управляющей программы. Для работы |

Пользовательский интерфейс систе |

|

томатическое управление нагружением |

|||||||||||||||||||||||

|

последней с аппаратной частью систе |

мы обеспечивает различные режимы и |

|

(деформированием) образца по задан |

|||||||||||||||||||||||

|

мы создаются два потока: |

формы вывода на экран монитора ин |

|

ной программе. В этом режиме осуще |

|||||||||||||||||||||||

|

● поток управления, работающий с пе |

формации о текущем состоянии про |

|

ствляется вся работа по управлению |

|||||||||||||||||||||||

|

риодом 1 мс и производящий съём |

цесса испытания. |

|

|

|

|

|

|

|

|

|

|

испытанием и накоплению измери |

||||||||||||||

|

данных с каналов измерения, выдачу |

Диаграмма работы программы испы |

|

тельной информации. Главное окно |

|||||||||||||||||||||||

|

в ЦАП кодов сигналов задания и |

тательной машины приведена на рис. 3 |

|

приложения содержит информацию о |

|||||||||||||||||||||||

|

контроль исполнительных сигналов |

и насчитывает одиннадцать режимов |

|

величине заданных и измеренных па |

|||||||||||||||||||||||

|

защиты; |

|

|

|

|

работы, из которых четыре являются |

|

раметров нагружения и деформирова |

|||||||||||||||||||

|

● поток измерения, работающий с пе |

основными: Установка, Работа, Завер |

|

ния, параметров заданной многосту |

|||||||||||||||||||||||

|

риодом 5 мс, который осуществляет |

шение испытания и Ручной режим. |

|

пенчатой программы, частоте нагруже |

|||||||||||||||||||||||

|

фильтрацию и предварительную об |

В режиме Установка производятся |

|

ния и др. Главное окно может содер |

|||||||||||||||||||||||

|

работку |

измерительной информа |

подготовительные действия, предше |

|

жать либо экран |

графопостроителя |

|||||||||||||||||||||

|

ции, |

вычисление |

экстремальных |

ствующие испытанию образца: вклю |

|

(рис. 4) для просмотра диаграммы рас |

|||||||||||||||||||||

|

значений и скоростей изменения па |

чение насосной установки, установка |

|

тяжения образца при статических ис |

|||||||||||||||||||||||

|

раметров нагружения и деформиро |

образца в захваты испытательной ма |

|

пытаниях, либо |

экран осциллографа |

||||||||||||||||||||||

|

вания, накопление массивов изме |

шины, задание режимов испытания и |

|

(рис. 5) для визуального наблюдения за |

|||||||||||||||||||||||

|

рительной информации, контроль |

накопление информации, выбор дат |

|

формой отработанного системой зада |

|||||||||||||||||||||||

|

работы и управление насосной уста |

чика деформации, настройка системы |

|

ния, куда при циклических испытани |

|||||||||||||||||||||||

|

новкой. |

|

|

|

|

управления (обнуление каналов изме |

|

ях может быть выведен сигнал обрат |

|||||||||||||||||||

|

Всю остальную работу, связанную с |

рения, задание коэффициентов ПИД |

|

ной связи по нагрузке, деформации |

|||||||||||||||||||||||

|

интерфейсом пользователя, произво |

регулятора и пр.). По команде Пуск |

|

или перемещению |

при циклических |

||||||||||||||||||||||

|

дит основное приложение: формирует |

система переходит в режим Работа, ес |

|

испытаниях. |

|

|

|

|

|

|

|||||||||||||||||

|

интерфейс передней панели системы |

ли задана многоступенчатая программа |

|

|

Для приостановки или прекращения |

||||||||||||||||||||||

|

управления; отображает измеритель |

испытаний, в противном случае – в |

|

режима Работа |

|

служит подрежим |

|||||||||||||||||||||

|

ную информацию; осуществляет по |

Ручной режим. |

|

|

|

|

|

|

|

|

|

|

Стоп, с помощью которого можно ос |

||||||||||||||

|

строение графиков и диаграмм на про |

В Ручном режиме управление нагру |

|

тановить процесс испытания, перейти |

|||||||||||||||||||||||

|

граммных графопостроителе и осцил |

жением испытываемого образца про |

|

в режим Установка, изменить парамет |

|||||||||||||||||||||||

|

лографе; производит расчёт характери |

изводится с помощью панели опера |

|

ры испытания и повторить испытание, |

|||||||||||||||||||||||

76 |

стик механических свойств металлов; |

тивного управления. Этот режим по |

|

войдя в режим Работа, или Завершение |

|||||||||||||||||||||||

формирует |

программный многосту |

зволяет осуществлять пробное испыта |

|

испытания. |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

www.cta.ru |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СТА 2/2007 |

||

© 2007, CTA Тел.: (495) 234 0635 Факс: (495) 232 1653 http://www.cta.ru

|

|

|

|

|

|

|

|

Р А З Р А Б О Т К И / К О Н Т Р О Л Ь Н О * И З М Е Р И Т Е Л Ь Н Ы Е С И С Т Е М Ы |

|

|||||||||

|

|

|

|

|

|

|

(электрических): растя |

|

||||||||||

В режиме Завершение ис |

|

|

|

|

|

|

|

|||||||||||

пытания производится обра |

|

|

|

|

|

|

жения |

типа |

ДЭРЭ |

и |

|

|||||||

ботка накопленной в про |

|

|

|

|

|

|

сжатия |

типа |

ДЭСЭ |

с |

|

|||||||

цессе испытания информа |

|

|

|

|

|

|

погрешностью измере |

|

||||||||||

ции, формирование прото |

|

|

|

|

|

|

ния не более ±0,25% от |

|

||||||||||

кола испытания и соответст |

|

|

|

|

|

|

измеряемой величины. |

|

||||||||||

вующего файла. Этот режим |

|

|

|

|

|

|

Динамометры ДЭРЭ и |

|

||||||||||

использует подрежимы Рас |

|

|

|

|

|

|

ДЭСЭ (рис. 6) внесены |

|

||||||||||

чёт и Печать протокола для |

|

|

|

|

|

|

в государственный ре |

|

||||||||||

расчёта характеристик меха |

|

|

|

|

|

|

естр средств измерений |

|

||||||||||

нических свойств материала |

|

|

|

|

|

|

РФ, |

|

сертификаты |

|

||||||||

по ГОСТ 1497 84 и распечат |

|

|

|

|

|

|

№ 15629 и № 15630. |

|

|

|||||||||

ки протокола испытания со |

|

|

|

|

|

|

Поверка канала изме |

|

||||||||||

ответственно. Файл с резуль |

|

|

|

|

|

|

рения нагрузки универ |

|

||||||||||

татами |

испытания |

может |

|

|

|

|

|

|

сальных |

испытатель |

|

|||||||

быть сохранён в памяти ком |

|

|

|

|

|

|

ных машин осуществ |

|

||||||||||

пьютера. |

|

|

|

|

|

|

|

|

|

ляется |

в |

статическом |

|

|||||

Режим Диалог служит для |

|

|

|

|

|

|

режиме |

нагружения |

в |

|

||||||||

|

|

|

|

|

зонах |

растяжения |

и |

|

||||||||||

создания, загрузки либо со |

Рис. 4. Главное окно системы управления с графопостроителем |

|

|

|

||||||||||||||

хранения многоступенчатой |

|

|

|

|

|

|

сжатия, а динамическая |

|

||||||||||

программы испытания или |

|

|

|

|

|

|

погрешность, |

|

возни |

|

||||||||

выбора |

стандартной |

про |

|

|

|

|

|

|

кающая при цикличе |

|

||||||||

граммы |

из |

подрежима |

|

|

|

|

|

|

ских испытаниях, в со |

|

||||||||

Стандартное испытание. |

|

|

|

|

|

|

|

ответствии |

с |

ГОСТ |

|

|||||||

Для проверки и настройки |

|

|

|

|

|

25.502 79 |

определяется |

|

||||||||||

метрологических характери |

|

|

|

|

|

|

расчётным или косвен |

|

||||||||||

стик системы служит режим |

|

|

|

|

|

|

ным способом. |

|

|

|

||||||||

Поверка. В результате повер |

|

|

|

|

|

|

Погрешность измере |

|

||||||||||

ки системы производится |

|

|

|

|

|

|

ния и регистрации де |

|

||||||||||

выдача |

протокола поверки |

|

|

|

|

|

|

формации образца при |

|

|||||||||

измерительных каналов. |

|

|

|

|

|

|

|

использовании |

навес |

|

||||||||

Для контроля работоспо |

|

|

|

|

|

|

ных датчиков продоль |

|

||||||||||

собности системы преду |

|

|

|

|

|

|

ной деформации (рис. 7, |

|

||||||||||

смотрен подрежим Тест, по |

|

|

|

|

|

|

таблицы 1, 2) определя |

|

||||||||||

зволяющий в режиме Уста |

|

|

|

|

|

|

ется с помощью специ |

|

||||||||||

новка осуществлять провер |

|

|

|

|

|

|

альных |

|

калибраторов |

|

||||||||

ку основных узлов системы. |

|

|

|

|

|

|

[5, 6]. На рис. 8 показан |

|

||||||||||

МЕТРОЛОГИЧЕСКОЕ |

|

|

|

|

|

|

|

тензокалибратор ТКУ |

|

|||||||||

|

|

|

|

|

|

|

25М [5], а в таблице 3 |

|

||||||||||

|

Рис. 5. Главное окно системы управления с осциллографом |

|

|

|

||||||||||||||

ОБЕСПЕЧЕНИЕ |

|

|

|

|

|

|

|

|

|

приведены его |

основ |

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

Проверка соответствия метрологиче |

рочными средствами, если последние |

ные технические характеристики. Тен |

|

|||||||||||||||

ских |

характеристик |

испытательных |

отсутствуют в РФ. |

|

зокалибратор ТКУ 25М внесён в Госу |

|

||||||||||||

машин |

требованиям |

действующих |

Поэтому для поверки канала измере |

дарственный реестр средств измерений |

|

|||||||||||||

стандартов и нормированным в техни |

ния и регистрации нагрузки испыта |

РФ, сертификат № 9664. |

|

|

|

|

|

|||||||||||

ческой документации на машины ха |

тельных машин группы 0 У [1] с по |

Погрешность измерения перемеще |

|

|||||||||||||||

рактеристикам осуществляется органа |

грешностью не более ±0,5% от изме |

ния активного захвата испытательной |

|

|||||||||||||||

ми Госстандарта РФ. Межповерочный |

ряемой величины в диапазоне от 0,02 |

машины определяется |

с помощью |

|

||||||||||||||

интервал испытательных машин со |

до 1,0 наибольшей воспроизводимой |

стандартных средств измерения линей |

|

|||||||||||||||

ставляет один год. |

|

|

|

|

испытательной машиной нагрузки раз |

ных размеров, таких как штангенрейс |

|

|||||||||||

Испытательные машины рассматри |

работан и выпускается ряд эталонных |

мас ШР 1000 0,05 и индикатор часово |

|

|||||||||||||||

ваемого класса используются не |

динамометров |

3 го |

го типа модели ИЧ 50 с ценой деления |

|

||||||||||||||

только для исследовательских це |

|

|

|

|

измерения 50 мм |

|

||||||||||||

лей, но также для сертификации |

|

|

|

класса точности 1,0. |

|

|

||||||||||||

металлопродукции, поэтому |

к |

|

|

|

|

|

|

|

|

|

|

|

||||||

ним |

предъявляются |

весьма |

|

|

|

|

АКЛЮЧЕНИЕ |

|

|

|

||||||||

жёсткие |

требования |

в |

части |

|

|

|

|

Технические |

характе |

|

||||||||

сохранения метрологических |

|

|

|

|

|

|

ристики и возможности |

|

||||||||||

характеристик в течение всего |

|

|

|

|

|

|

универсальных испы |

|

||||||||||

межповерочного |

интервала. |

|

|

|

|

|

|

тательных машин ти |

|

|||||||||

Это |

обязывает |

организацию |

|

|

|

|

управления и изме |

|

||||||||||

разработчика |

испытательного |

|

|

|

|

рения параметров которых описана |

77 |

|||||||||||

|

|

|

|

|||||||||||||||

оборудования обеспечить его пове |

Рис. 6. Эталонные динамометры растяжения и сжатия |

|

в настоящей статье, позволяют ре |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СТА 2/2007 |

|

|

|

|

|

|

|

|

|

|

|

|

www.cta.ru |

|

||||

© 2007, CTA Тел.: (495) 234 0635 Факс: (495) 232 1653 http://www.cta.ru

Р А З Р А Б О Т К И / К О Н Т Р О Л Ь Н О * И З М Е Р И Т Е Л Ь Н Ы Е С И С Т Е М Ы

Таблица 1

Пределы и измерительные базы датчиков деформации

Тип датчика |

Предел измерения |

Измерительная база, мм |

|

деформации, мм |

|||

|

|

||

|

|

|

|

|

|

|

0,5 |

|

|

|

|

12,5 |

|

|

|

|

|

1,0 |

|

|

|

|

12,5 |

|

|

|

|

|

|

|

|

|

|

|

|

ДДР, ДДУ |

|

2,5 |

|

|

|

|

25,0 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,0 |

|

|

|

|

50,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10,0 |

|

|

|

|

100,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

|

|

Метрологические характеристики датчиков деформации |

|||||||

|

|

|

|

|

|

|

|

|

|

|

Класс точности |

|

|

Погрешность измерения |

|

Погрешность от |

Погрешность установления |

||||

|

|

|

|

|

|

|||||

|

|

|

% |

|

мкм |

|

гистерезиса, % |

измерительной базы, % |

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

± 0,5 |

|

± 1,5 |

|

0,2 |

|

0,25 |

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

± 1,0 |

|

± 3,0 |

|

0,2 |

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

± 2,0 |

|

± 6,0 |

|

0,2 |

|

1,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

Основные технические характеристики тензокалибратора ТКУ 25М |

|||||||||

|

|

|

||||||||

Пределы диапазона воспроизведения перемещений, мм: |

|

0…25 |

||||||||

знакопостоянных |

|

|

|

|

|

|

|

|||

знакопеременных |

|

|

|

|

|

|

|

±12,5 |

||

|

|

|

|

|||||||

Измерительная база поверяемых датчиков, мм |

|

|

от 10 до 100 |

|||||||

Цена деления отсчётного устройства, мкм |

|

|

2 |

|||||||

Допускаемая относительная погрешность воспроизведения |

|

|

||||||||

перемещений |

|

|

|

|

|

|

|

±1,5 мкм |

||

от 0 до 0,5 мм |

|

|

|

|

|

|

|

|||

от 0,5 до 25 мм |

|

|

|

|

|

|

|

±0,5% |

||

шать обширный круг испытательных |

пин), а машины ИК 500 и ИК 1000 – в |

|||||||||

задач, как в области статических испы |

Сибирском государственном универси |

|||||||||

таний материалов по ГОСТ 1497 84 и |

тете (г. Новокузнецк) и в Научно иссле |

|||||||||

ГОСТ 25.503 97, так и в области мало и |

довательском |

институте строительной |

||||||||

многоцикловой |

|

усталости по |

ГОСТ |

физики (г. Москва) соответственно. |

||||||

25.502 79. |

|

|

|

|

|

|

Опыт длительной эксплуатации ма |

|||

Машины ИК 100 с максимальной |

шин ИК показал высокую надёжность |

|||||||||

воспроизводимой нагрузкой |

100 кН |

внедрённой системы управления, в ра |

||||||||

внесены |

в Государственный |

реестр |

боте которой за всё время эксплуатации |

|||||||

средств |

измерения РФ (сертификат |

практически не было серьёзных отка |

||||||||

№ 15689) и в течение ряда лет эксплуа |

зов, что подтверждает правильность |

|||||||||

тируются во ФГУП ВНИКТИ МПС |

выбора в качестве базовых комплек |

|||||||||

России (г. Коломна) и в ОАО «Скопин |

тующих изделий, выпускаемых фирма |

|||||||||

ский автоагрегатный завод» (г. Ско |

ми Advantech и Octagon Systems. ● |

|||||||||

78 Рис. 7. Навесные датчики продольной деформации

Рис. 8. Тензокалибратор ТКУ 25М

ЛИТЕРАТУРА

1.ГОСТ 28841 90. Машины для испытания на усталость. Общие технические требо вания.

2.Роженцев В.С., Сухоруков С.М., Проко пенко Ю.Д. Электрогидравлические ма шины типа УРС для испытаний на уста лость // Приборы и системы управления. 1984. № 2. С. 21 22.

3.Роженцев В., Новиков А., Мараховский В. и др. Автоматизированная система управ

ления стендом для натурных испытаний элементов железнодорожного транспор та // Современные технологии автомати зации. 2006. № 4. С. 34 39.

4.Пат. № 2223527. Российская Федерация. Устройство безударного перехода с одно го параметра управления на другой / Прокопенко Ю.Д., Новиков А.В., Шама нин А.В. — 2004, Бюл. № 4.

5.А.С. № 22328. Российская Федерация. Тензокалибратор / Роженцев В.С., Про копенко Д.Ю. — 2002, Бюл. № 8.

6.Пат. № 34243. Российская Федерация. Тензокалибратор / Роженцев В.С., Мара ховский В.И., Прокопенко Д.Ю. — 2003, Бюл. № 33.

Авторы — сотрудники ОАО «СКБИМ»

(Специальное конструкторское бюро испытательных машин) Телефон: (86137) 739&34 Факс: (86137) 733&42

www.cta.ru |

СТА 2/2007 |

© 2007, CTA Тел.: (495) 234 0635 Факс: (495) 232 1653 http://www.cta.ru