Shilina SOSUN_kr / курсова Елена Павловна / напилення

.docx8. Розрахунок режимів відновлення поверхонь

8.1. Розрахунок режимів напилення

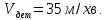

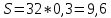

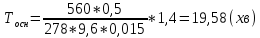

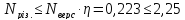

При плазмовому напиленні шарів до 1 мм порошковими матеріалами при продуктивності W(см2/мин) та при оптимальних режимах складає:

-

широкошарове напилювання з коливанням пальника:

(см2 /хв); {

(см2 /хв); { =1,1…1,2(см2 /с)};

=1,1…1,2(см2 /с)};

-

напилювання по гвинтовій лінії:

Wв

= 38÷42 (см2

/хв);

{ =0,7…0,8(см2

/с)}.

=0,7…0,8(см2

/с)}.

Це пояснюється тим, що у першому напилюванні відбувається за один оберт деталі, а у другому – кожний наступний напилений валик перекриває попередній не менш як на 1/3 його ширини. Наближено можна вважати ,що

Wв = (0,6…0,7)Wш

Параметрами, що визначають взаємне переміщення плазматрона і поверхні деталі є:

горизонтальна

швидкість переміщення плазматрона,

мм/с;

горизонтальна

швидкість переміщення плазматрона,

мм/с;

частота

обертання деталі при напиленні тіл

обертання, об/с;

частота

обертання деталі при напиленні тіл

обертання, об/с;

швидкість

поперечного переміщення плазмотрона,

чка залежить від швидкості обертання

кулака при напиленні плоских поверхонь,

мм/с.

швидкість

поперечного переміщення плазмотрона,

чка залежить від швидкості обертання

кулака при напиленні плоских поверхонь,

мм/с.

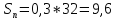

Для отримання якісного покриття товщина шару, який має бути напилений за один прохід плазмотрона, повинна знаходитися в межах h = 0,02 – 0,1 мм. Згідно з тими ж рекомендаціями рівномірність товщини досягається, якщо кожна наступна смуга покриття перекриває попередню на 40 – 50%.

-

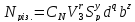

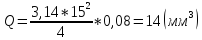

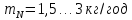

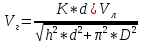

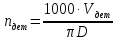

Розрахунок об’єму плями напилювання,

:

:

|

|

(8.1) |

де

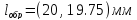

– діаметр плями напилення (15÷25 мм).

Приймаємо

– діаметр плями напилення (15÷25 мм).

Приймаємо

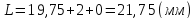

h – мінімальна товщина шару, напиленого за один прохід (h = 0,08÷0,1). Приймаємо h = 0,08.

-

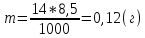

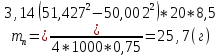

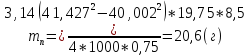

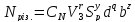

Обчислюємо масу плями, г :

|

|

(8.2) |

де

густина дроту (

густина дроту ( )

)

-

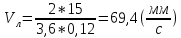

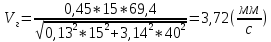

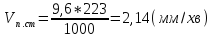

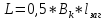

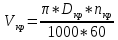

Розраховуємо лінійну швидкість напилення.

|

|

(8.3) |

де P – продуктивність методу (P = 2 кг/год),

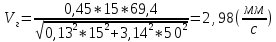

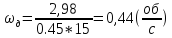

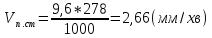

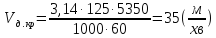

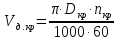

Обчислюємо горизонтальну швидкість переміщення плазмотрона .

|

|

(8.4) |

де

– діаметр деталі (

– діаметр деталі (

де

– діаметр деталі (

– діаметр деталі (

К – коефіцієнт перекриття (К=0,45)

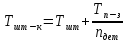

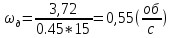

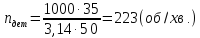

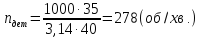

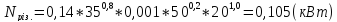

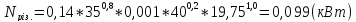

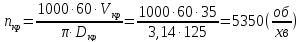

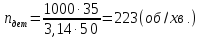

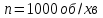

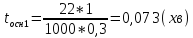

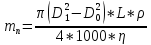

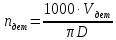

4.Швидкість обертання деталі.

|

|

(8.5) |

Приймаємо

Приймаємо

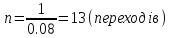

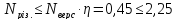

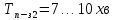

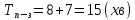

5.Кількість проходів.

|

|

(8.6) |

де H – загальна товщина напиленого шару.

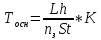

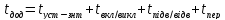

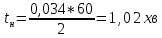

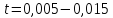

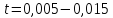

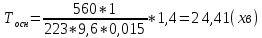

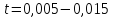

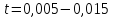

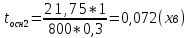

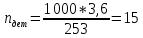

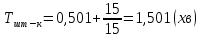

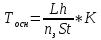

6.Час напилювання.

|

|

(8.7) |

де

– продуктивність металізаційного

апарату,

– продуктивність металізаційного

апарату,

Так

як в нас два однакових дефекти то час

напилення

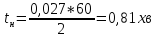

7.Витрати порошку.

|

|

(8.8) |

8.2. Розрахунок режимів шліфування після напилення

8.2.1 Чорнове шліфування

Обираємо верстат для шліфування 3А110А

Визначаємо круг для шліфування : 63C60П5СМ1К6

Визначаємо швиткість шліфувального круга : 35 м/хв

ПП

125х32х6 63С 60П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ

2424-83 .

.

.

В якості абразивних зерен – абразивні зерна корунда зеленого.

|

|

(8.9) |

Визначаємо

дійсну швидкість круга,

:

:

|

|

(8.10) |

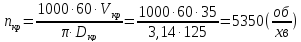

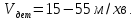

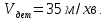

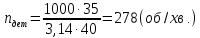

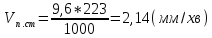

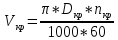

Визначаємо швидкість обертання заготовки :

Колова

швидкість

,

приймаємо

,

приймаємо

.

.

|

|

(8.11) |

– діаметр заготовки 50мм

– діаметр заготовки 50мм

– діаметр

заготовки 40

мм

– діаметр

заготовки 40

мм

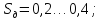

Визначаємо поперечну подачу круга .

Поперечна

подача круга задається:

.

Так, як обробка чорнова, то приймаємо

що

.

Так, як обробка чорнова, то приймаємо

що

мм/хід

стола.

мм/хід

стола.

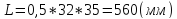

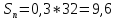

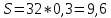

Визначаємо повздовжню подачу на оберт деталі

|

|

(8.12) |

Приймаємо 0,3

Приймаємо 0,3

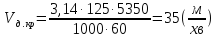

Визначаємо швидкість повзучого ходу стола.

|

|

(8.13) |

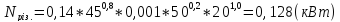

Визначаємо ефективну потужність при врізному шліфуванні периферії круга для зовнішнього шліфування.

Таблиця 8.1 – коефіцієнти для визначення потужності при врізному шліфуванні

|

|

|

|

t |

|

r |

x |

y |

q |

z |

|

3 |

|

|

- |

0,14 |

0,8 |

0,8 |

- |

0,2 |

1,0 |

|

|

(8.14) |

ККД

верстату –

b – ширина шліфування

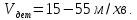

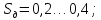

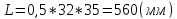

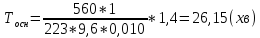

Визначаємо основний час для дефекту

|

|

(8.15) |

|

|

(8.16) |

Де

:

– висота круга, 32 мм,

– висота круга, 32 мм,

– загальна довжина ходу стола, 35 мм

– загальна довжина ходу стола, 35 мм

– діаметр дефекту, 25 мм

– діаметр дефекту, 25 мм

h – припуск на сторону, 0,75 мм

Приймаємо 0,3

Приймаємо 0,3

|

|

(8.17) |

Приймаємо

мм/хід

стола. – поперечна подача круга задається

межах

мм/хід

стола. – поперечна подача круга задається

межах

.

.

K – коефіціент точності. К = 1,4 при чистовому шліфуванні

8.2.2 Напівчистове шліфування

Обираємо верстат для шліфування 3А110А

Визначаємо круг для шліфування : 63C40П5СМ1К6

Визначаємо швиткість шліфувального круга : 35 м/хв

ПП

125х32х6 63С 40П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ

2424-83 .

.

.

В якості абразивних зерен – абразивні зерна корунда зеленого.

|

|

(8.18) |

Визначаємо

дійсну швидкість круга,

:

:

|

|

(8.19) |

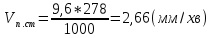

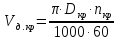

Визначаємо швидкість обертання заготовки :

Колова

швидкість

,

приймаємо

,

приймаємо

.

.

|

|

(8.20) |

– діаметр заготовки 50 мм

– діаметр заготовки 50 мм

– діаметр заготовки 40

мм

– діаметр заготовки 40

мм

Визначаємо поперечну подачу круга .

Поперечна

подача круга задається:

.

Так, як обробка напівчистова, то приймаємо

що

.

Так, як обробка напівчистова, то приймаємо

що

мм/хід

стола.

мм/хід

стола.

Визначаємо повздовжню подачу на оберт деталі

|

|

(8.21) |

Приймаємо 0,3

Приймаємо 0,3

Визначаємо швидкість повзучого ходу стола.

|

|

(8.22) |

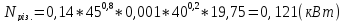

Визначаємо ефективну потужність при врізному шліфуванні периферії круга для зовнішнього шліфування.

Таблиця 8.2 – коефіцієнти для визначення потужності при врізному шліфуванні

|

|

|

|

t |

|

r |

x |

y |

q |

z |

|

3 |

|

|

- |

0,14 |

0,8 |

0,8 |

- |

0,2 |

1,0 |

|

|

(8.23) |

ККД

верстату –

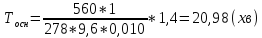

Визначаємо основний час для дефекту

|

|

(8.24) |

|

|

(8.25) |

Де

:

– висота круга, 32 мм,

– висота круга, 32 мм,

– загальна довжина ходу стола, 35 мм

– загальна довжина ходу стола, 35 мм

– діаметр дефекту, 25 мм

– діаметр дефекту, 25 мм

h – припуск на сторону, 0,75 мм

Приймаємо 0,3

Приймаємо 0,3

|

|

(8.26) |

Приймаємо

мм/хід

стола. – поперечна подача круга задається

межах

мм/хід

стола. – поперечна подача круга задається

межах

.

.

K – коефіціент точності. К = 1,4 при чистовому шліфуванні

8.3 Технічні норми верстатних операцій

Верстатну операцію, котра виконується на даному робочому місці, поділяють на переходи та прийоми. Безпосереднім спостереженням установлюють фактичний зміст і послідовність переходів і прийомів, фіксують режими різання, відмічають типи пристроїв та вимірювальних інструментів, вагу і розмір заготовки та інші фактори, що впливають на величину штучного часу.

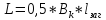

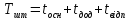

Розраховуємо основний час

|

|

(8.36) |

де

:

– частота обертів верстата за паспортом,

– частота обертів верстата за паспортом,

– подача,

– подача,

– кількість попередніх обробок,

– кількість попередніх обробок,

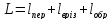

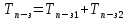

|

|

(8.37) |

де: – довжина перебігу,

– довжина перебігу,

– довжина оброблювальної поверхні,

– довжина оброблювальної поверхні,

– довжина врізання інструмента,

– довжина врізання інструмента,

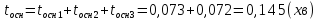

Так як в нас три поверхні то:

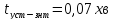

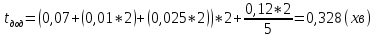

Розраховуємо додатковий час

|

|

(8.38) |

де:

– час встановлення деталь та зняття,

– час встановлення деталь та зняття,

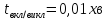

– час включання чи виключання верстата,

– час включання чи виключання верстата,

– час підведення чи відведення різця,

– час підведення чи відведення різця,

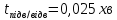

– час перевірки деталі,

– час перевірки деталі,

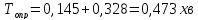

Визначаємо затрату часу на операції

|

|

(8.39) |

Визначаємо час на відпочинок

|

|

(8.40) |

Так як в нас токарний верстат то береться 6% від часу операції, тоді

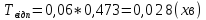

Визначаємо штучно – калькуляційний час

|

|

(8.41) |

Визначаємо штучний час

|

|

(8.42) |

Визначаємо підготовче заключний час

|

|

(8.43) |

де

:

– час затрачений на наладку верстата,

за довідником приймається

– час затрачений на наладку верстата,

за довідником приймається

– час затрачений на додаткові прийоми,

за довідником приймається

– час затрачений на додаткові прийоми,

за довідником приймається

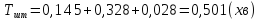

Визначаємо нормативно штучний час на партію деталей

|

|

(8.44) |

де:

– кількість деталей в одній партії,

– кількість деталей в одній партії,

–

кількість робочих днів

на

рік,

–

кількість робочих днів

на

рік,

Тоді штучно калькуляційний час буде визначатись

8.4 Контроль якості напиленого покриття

Існують якісні і кількісні методи вимірювання міцності зчеплення. Кількісні методи у порівнянні із якісними мають переваги, так як вимірюють абсолютні величини. Важкість застосування цих способів полягає у високій собівартості спеціальних зразків.

Якісні методики основані на відмінності фізико – механічних властивостей покрить (напилених) і підложки. Метод контролю вибирають в залежності від властивостей покриття та характеристик самої деталі

мм/об

мм/об

мм/об

мм/об