- •Содержание Введение…………………………………………………………………………….….5

- •9. Выбор и проверка прочности шпоночных соединений…………………………..42

- •Введение

- •Определим диаметры делительных окружностей:

- •Определим диаметры делительных окружностей:

- •Проверка шпоночных соединений на смятие:

- •11 Выбор посадок деталей редуктора

- •Заключение

Содержание Введение…………………………………………………………………………….….5

1. Выбор электродвигателя…………………………………………………………....6

2. Кинематический и силовой расчёт привода……………….…………………..…..9

3. Расчёт зубчатых передач…………………………………………………...………11

4. Расчет цепной передачи……………………………………………………………26

5. Ориентировочный расчёт валов…………………………………………………...30

6. Конструктивные размеры зубчатых колес………………………………….…….34

7. Конструктивные размеры корпуса……….………………………………………..36

8. Проверка долговечности подшипников…………………………………………...37

9. Выбор и проверка прочности шпоночных соединений…………………………..42

10. Уточнённый расчёт промежуточного вала………………...……………..……...44

11. Выбор посадок деталей редуктора……………………………………………….47

12. Выбор соединительной муфты…………………………………………………...48

13. Выбор системы смазки……………………………………………………………49

Заключение…………………………………………………………………………….50

Список использованных источников…………………………………..………….....51

Введение

Согласно задания, требуется разработать привод пластинчатого конвейера, состоящий из электродвигателя, двухступенчатого цилиндрического зубчатого редуктора и цепной передачи.

Требуется выбрать электродвигатель, рассчитать механические передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать сборочный чертеж редуктора, разработать рабочие чертежи деталей, общий вид привода.

Электродвигатель выбирается исходя из потребной мощности и частоты вращения. Зубчатые передачи рассчитываются по условиям контактной выносливости зубьев. Валы проектируются из условия статической прочности (ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на смятие, и размеры принимаются в зависимости от диаметра соответствующего участка вала. Пригодность подшипников оценивается долговечностью работы. Типовой размер муфты определяется исходя из передаваемого момента, частоты вращения соединяемых валов и условий эксплуатации.

При расчёте и проектировании ставится цель получить компактную, экономичную и эстетичную конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

1.1 Кинематическая схема привода и индексация кинематических звеньев

Рисунок 1.1 - Кинематическая схема привода

1 – шестерня косозубой цилиндрической передачи 1 - 2;

2 – колесо косозубой цилиндрической передачи 1 - 2;

3, 3’ – шестерня раздвоенной шевронной передачи 3 - 4;

4, 4 – колесо раздвоенной шевронной передачи 3 - 4;

5 – ведущая звездочка цепной передачи 5 - 6;

6 – ведомая звездочка цепной передачи 5 - 6;

Присваиваем индексы валам в соответствии с размещёнными на них

звеньями передач:

1 - быстроходный (входной) вал редуктора;

23 - промежуточный вал редуктора;

45 – тихоходный (выходной) вал редуктора;

6 – приводной вал;

В дальнейшем параметры вращательного движения, геометрические

параметры передач и другие величины будем обозначать в соответствии

с индексами валов, к которым они относятся.

1.2 Определение требуемой мощности электродвигателя

В качестве приводного используется трёхфазный асинхронный

электродвигатель переменного тока.

Потребная мощность электродвигателя вычисляется по формуле из /1/

Р’эд = Р6 / общ (1.1)

где Р6 – мощность на приводном валу, кВт;

общ= м 12 34 56 nп – общий КПД привода,

где 12, 34, 56, м , п – КПД отдельных передач, соединительной муфты и

подшипников. КПД подшипников п берётся в степени n, равной числу

пар подшипников в приводе.

Принимаем согласно /1/: м = 0,98; п = 0,994; 12 = 0,98; 34 = 0,98; 56 = 0,95

тогда:

общ = 0,98 0,98 0,98 0,95 0,994 = 0,859

P6 = F V, (1.2)

где F – окружное усилие на звездочке, кН;

V – скорость конвейера, м/c;

P6 = 9,25 0,42 = 3,885кВт, тогда

Р’эд

=

![]()

1.3 Определение частоты вращения приводного вала

n6

=

![]() ,

(1.3)

,

(1.3)

где DЗВ – приближённое значение диаметра звёздочки, мм;

![]()

где Z – число зубьев тяговой звёздочки;

t – шаг тяговой цепи, мм;

![]() мм

мм

n6

=

![]() об/мин.

об/мин.

1.4 Определение ориентировочной частоты вращения вала электродвигателя

Требуемая частота вращения вала электродвигателя ориентировочно равна

n’ЭД = n6 U’ОБЩ, (1.4)

где n6 – частота вращения приводного вала, об/мин;

U'общ = U'12· U'34 · U'56 – ориентировочное общее передаточное отношение;

где U'12, U'34 ,U'56 – ориентировочные передаточные числа передач привода;

Принимаем согласно [1] U'12 = 4,5, U'34 = 2,8, U'56 = 2,5,

тогда U'общ = 4,5 · 2,8 · 2,5 = 31,5,

тогда n’ЭД = 30,998 · 31,5 = 976,437об/мин.

По каталогу /1/ выбираем электродвигатель с ближайшим к n’ЭД и Р’эд

значениями. Таковым электродвигателем является АИР 132S6 (рис.1.2)

Его параметры: Рэд = 5,5кВт, nЭД = 960об/мин, ТП/Тном = 2,2, d = 38мм.

Рисунок 1.2- Эскиз электродвигателя

2 КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЁТ ПРИВОДА

2.1 Определение расчётных передаточных чисел

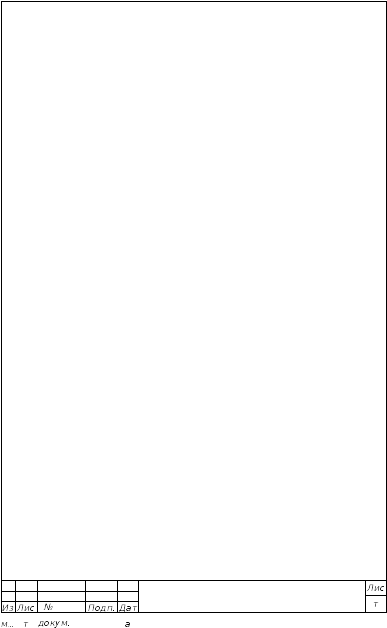

Общее передаточное отношение привода

Uобщ = nэд / n6 (2.1)

Uобщ = 960 / 30,998 = 30,97

Окончательно принимаем: U56 = 2,5

тогда, UРЕД = Uобщ / U56 = 30,97 / 2,5 = 12,388;

![]() принимаем U34

= 2,8

принимаем U34

= 2,8

![]() принимаем U12

= 4,5

принимаем U12

= 4,5

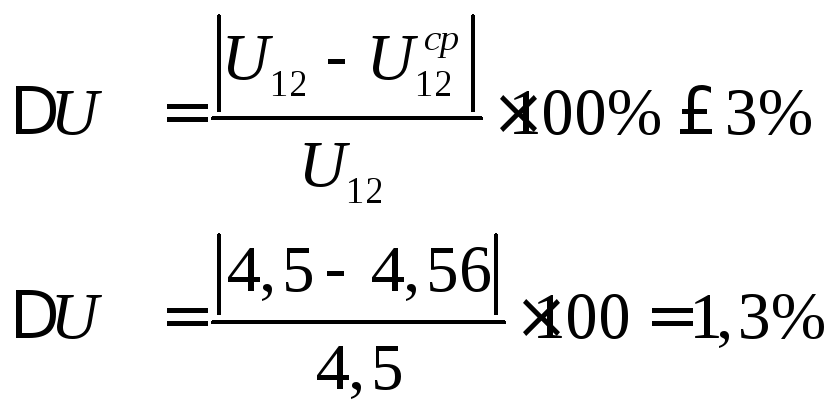

![]()

Проверка:

Отклонение не превышает 5%, значит окончательно принимаем данные передаточные числа.

2.2 Определение частоты вращения валов

Быстроходный вал: n1 = nэд = 960об/мин;

Промежуточный вал: n23 = n1/U12 = 960 / 4,5 = 213,3об/мин;

Тихоходный вал: n45 = n23/U34 = 213,3 / 2,8 = 76,2об/мин;

Приводной вал: n6 = n45/U56 = 76,2 / 2,5 = 30,5об/мин;

2.3 Угловые скорости валов

Угловые скорости определяем по формуле /1/

i= ni / 30(2.2)

1 = ЭД = nЭД /30 = 3,142 · 960 / 30 = 100,54рад/с;

23 = n23 /30 = 3,142 · 213,3 / 30 = 22,34рад/с;

45 = n45 /30 = 3,142 · 76,2 / 30 = 7,98рад/с;

6 = n6 /30 = 3,142 · 30,5 / 30 = 3,19рад/с;

2.4 Определение мощностей на валах

Мощность на входном валу редуктора

Р1 = РЭД М · П = 4,5 · 0,98 · 0,99 = 4,366кВт;

Мощность на промежуточном валу редуктора

Р23 = Р1 12 · П = 4,366 · 0,98 · 0,99 = 4,236кВт;

Мощность на выходном валу редуктора

Р45 = Р23 34 · П = 4,236 · 0,98 · 0,99 = 4,110кВт;

Мощность на приводном валу

Р6 = Р45 56 · П = 4,110 · 0,95 · 0,99 = 3,865кВт.

2.5 Определение крутящих моментов на валах

Крутящий момент на входном валу редуктора:

Т1 = Р1/4,366 · 103 / 100,54 = 43,43Нм;

на промежуточном валу:

Т23 = Р23/234,236 · 103 / 22,34 = 189,62Нм;

на выходном валу:

Т45 = Р45/454,110 · 103 / 7,98 = 515,04Нм;

на приводном валу:

Т6 = Р6/63,865 · 103 / 3,19 = 1211,60Нм;

Результаты расчёта сводим в таблицу

Таблица 2.1

|

Передача |

Передаточ ное Отношение, U |

Вал |

Частота вращения n, об/мин

|

Угловая скорость , рад/с

|

Мощность Р, кВт |

Момент Т, Н·м |

|

1 - 2 |

4,5 |

1 |

960 |

100,54 |

4,366 |

43,43 |

|

23 |

213,3 |

22,34 |

4,236 |

189,62 | ||

|

3 - 4 |

2,8 | |||||

|

5 - 6 |

2,5 |

45 |

76,2 |

7,98 |

4,110 |

515,04 |

|

6 |

30,5 |

3,19 |

3,865 |

1211,60 |

3 РАСЧЁТ ЗУБЧАТЫХ ПЕРЕДАЧ

3.1 Схема передач; исходные данные; цель расчёта

Рисунок 3.1 - Цилиндрические зубчатые передачи

Исходные данные:

Таблица 3.1

-

Передача

1 - 2

3 - 4

Передаточное отношение

4,5

2,8

Крутящий момент на шестерне, Н·м

43,43

189,62

Крутящий момент на колесе, Н·м

189,62

515,04

Частота вращения шестерни, об/мин

960

213,3

Частота вращения колеса, об/мин

213,3

76,2

Тип зубьев передачи

косые

косые

Цель расчёта:

Выбор материала зубчатых колёс

Определение основных параметров и размеров зубчатых венцов

Назначение степени точности зубчатых колёс

3.2 Критерий работоспособности и расчёта передач

Зубчатые передачи выходят из строя в основном по причине:

- Усталостного выкрашивания рабочих поверхностей зубьев

- По причине усталостной поломки зуба

- Возможны статические поломки

Если передача закрытая (работает в редукторе), с не очень высокой твёрдостью рабочих поверхностей зубьев HRC < 45 HRC, то наиболее вероятной причиной выхода передачи из строя будет усталостное выкрашивание рабочих поверхностей зубьев, и основной (проектный) расчёт следует вести из условия ограничения контактных напряжений.

Н < [Н]

3.3 Выбор материалов зубчатых колёс

Таблица 3.1

|

Звено |

Марка |

Dзаг, мм |

ТО |

Твёрдость |

в, МПа |

т, МПа | |

|

Сердцевина |

пов-сть | ||||||

|

Шестерня 1,3 |

Сталь 40Х |

125 |

Улучшение |

269..302 |

269..302 |

790 |

750 |

|

Колесо 2,4 |

Сталь 45 |

125 |

Улучшение |

235..262 |

235..262 |

780 |

540 |

ННВ1,3 = (269+302)/2=285,5МПа; ННВ2,4 = (235+262)/2=248,5МПа;

3.4 Расчёт допускаемых напряжений

Расчёт допускаемых контактных напряжений:

[]H = 0,9 H lim / SH, (3.1)

где SH - коэф. безопасности (SH=1,1 т.к материал с однородной структурой);

Hlim-предел контактной выносливости зубьев, соответствующий эквивалентному числу циклов перемены напряжений, Н/мм2;

H lim =H lim B KHL,

где Hlimв - предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов перемены напряжений, Н/ мм2;

KHL - коэффициент долговечности.

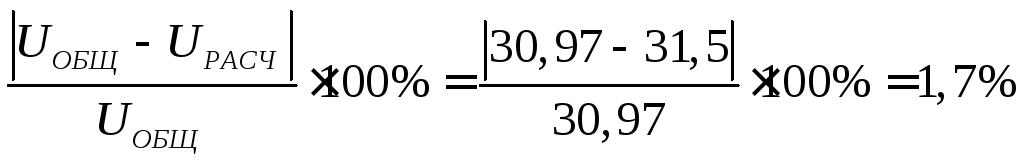

KHL

=![]() ,

(3.2)

,

(3.2)

где NHO – базовое число циклов перемены напряжений;

NHЕ – эквивалентное число циклов перемены напряжений.

H lim B = 2ННВ +70 табл. 2.2 [2]

H lim B 1,3 = 2285,5 + 70 = 641 МПа

H lim B 2,4 = 2248,5 + 70 = 567 МПа

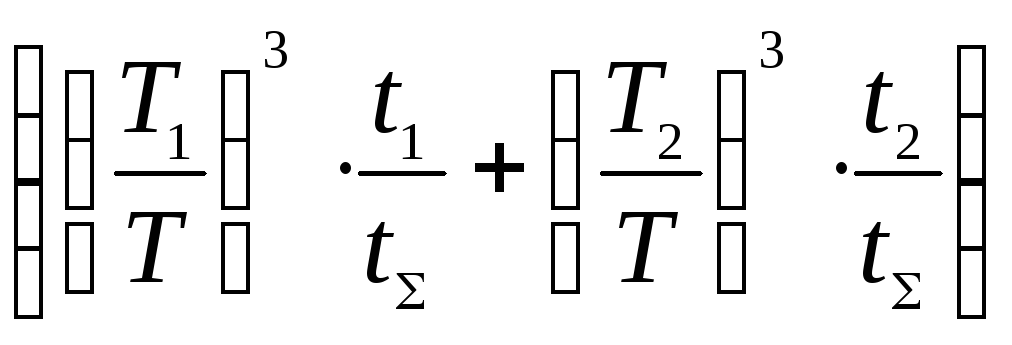

NHO = 30 HB 2.4

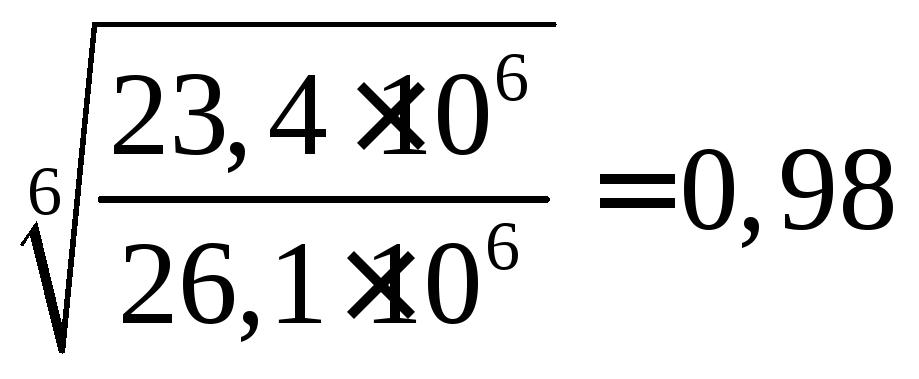

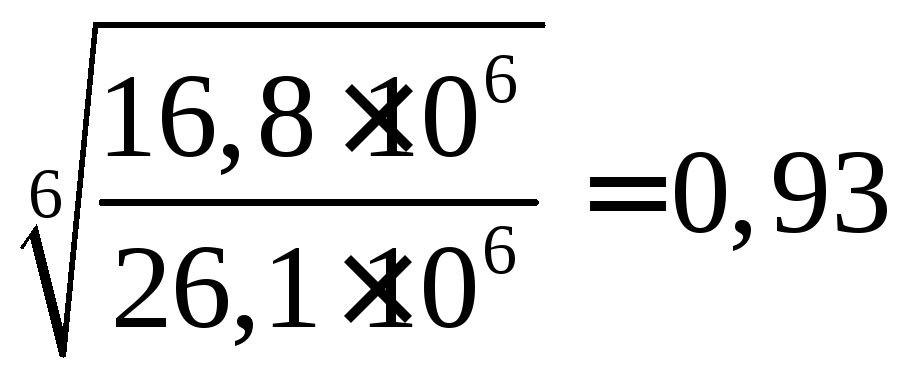

NHO1,3 = 30 285,5 2.4 = 23,4 106 циклов

NHO2,4 = 30 248,5 2.4 = 16,8 106 циклов

NHE

= 60

n

c

t

,

(3.3)

,

(3.3)

где с – число вхождений зацепления зуба за 1 оборот;

n – частота вращения вала, об/мин ;

t - суммарное время работы передачи:

t = Zгод 365 Кгод 24 · Ксут, (3.4)

где Zгод – срок службы передачи;

Кгод – коэффициент годового использования;

Ксут – коэффициент суточного использования;

t = 8 365 0,8 24 · 0,29 = 16259часа

NHE 1 = 60 960 1 16259 (0,7530,25+ 0,330,75) = 117,3 106 циклов;

NHE 2 = 60 213,3 1 16259 (0,7530,25+ 0,330,75) = 26,1 106 циклов;

NHE 3 = 60 213,3 1 16259 (0,7530,25+ 0,330,75) = 26,1 106 циклов;

NHE 4 = 60 76,2 1 16259 (0,7530,25+ 0,330,75) = 9,3 106 циклов;

KHL

1 =

1; KHL

3 =

1; KHL

3 =

1;

1;

KHL

2 =

1; KHL

4 =

1; KHL

4 =

;

;

[]H

1 =

![]() МПа

[]H

3 =

МПа

[]H

3 =

![]() МПа

МПа

[]H

2 =

![]() МПа

[]H

4 =

МПа

[]H

4 =

![]() МПа

МПа

Для косозубых передач в качестве расчётного принимается:

![]() МПа

МПа

1,23 []HMIN = 1,23 463,9 = 570,6МПа

[]H12 = 495,1 < 570,6 МПа, условие выполняется, значит окончательно

принимаем []H12 = 495,1МПа

![]() МПа

МПа

1,23 []HMIN = 1,23 512,2 = 630,0МПа

[]H34 = 518,4 < 630,0МПа, условие выполняется, значит окончательно

принимаем []H34 = 518,4МПа

Определение допускаемых значений напряжений при расчёте зубьев на усталостный изгиб:

![]() (3.5)

(3.5)

где, F lim B - предел выносливости при изгибе, соответствующий эквивалентному числу циклов нагружений;

SF – коэффициент безопасности (SF=1,7..2,2);

SF=1,75 табл. 4.2 [2]

F lim =0F lim . KFL (3.6)

где, 0F lim B - предел выносливости зубьев при изгибе, соответствующий базовому числу циклов изменения напряжений [H/мм2];

KFL - коэффициент долговечности;

0F lim B = 1,8 ННВ табл. 4.2 [2]

0F lim B1,3 = 1,8 285,5 = 513,9 МПа

0F lim B2,4 = 1,8 248,5 = 447,3 МПа

KFL

=![]() ,

,

где, NFO – базовое число циклов перемены напряжений;

NFO = 4 . 106

NFЕ – эквивалентное число циклов перемены напряжений.

NFE

= 60

n

c

t

![]() ;

(3.7)

;

(3.7)

Для зубчатых колёс с твёрдостью Н НВ350 принимаем mf = 6.

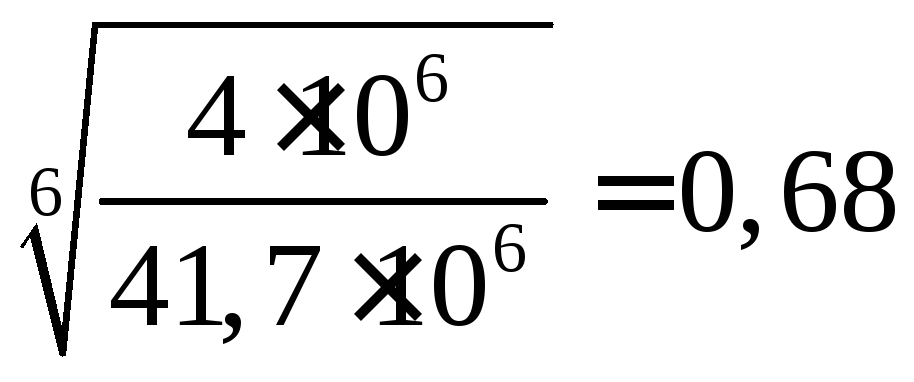

NHE 1 = 60 960 1 16259 (0,7560,25+ 0,360,75) = 41,7 106 циклов;

NHE 2 = 60 213,3 1 16259 (0,7560,25+ 0,360,75) = 9,3 106 циклов;

NHE 3 = 60 213,3 1 16259 (0,7560,25+ 0,360,75) = 9,3 106 циклов;

NHE 4 = 60 76,2 1 16259 (0,7560,25+ 0,360,75) = 3,3 106 циклов;

KFL

1 =

1; KFL

3 =

1; KFL

3 =

1;

1;

KFL

2 =

![]()

1; KFL

4 =

1; KFL

4 =

![]() ;

;

F lim 1,3 = 513,9 . 1 = 513,9 МПа

F lim 2 = 447,3 . 1 = 447,3 МПа

F lim 4 = 447,3 . 1,03 = 460,7 МПа

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

Расчёт допускаемых предельных напряжений:

![]() ,

,

где Т - предел текучести материала при растяжении.

![]() МПа

МПа

![]() МПа

МПа

Расчёт допускаемых предельных напряжений на изгибную прочность:

![]() ,

,

где, F lim M – предельное значение напряжения, не вызывающее остаточных деформаций или хрупкого износа зуба;

SFM – коэффициент безопасности;

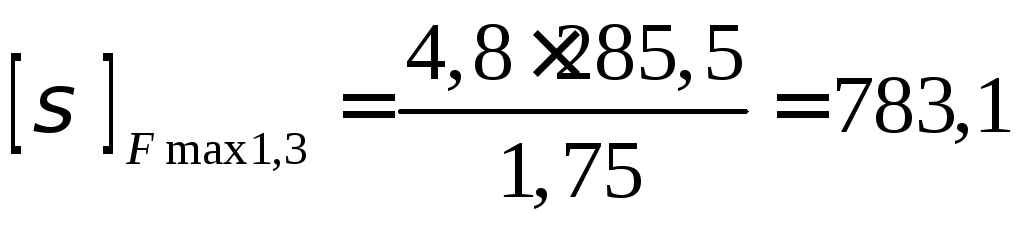

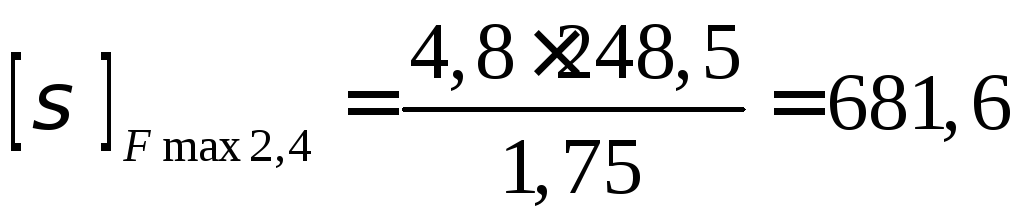

F lim М = 4,8 . HB SFM = 1,75

МПа

МПа

МПа

МПа

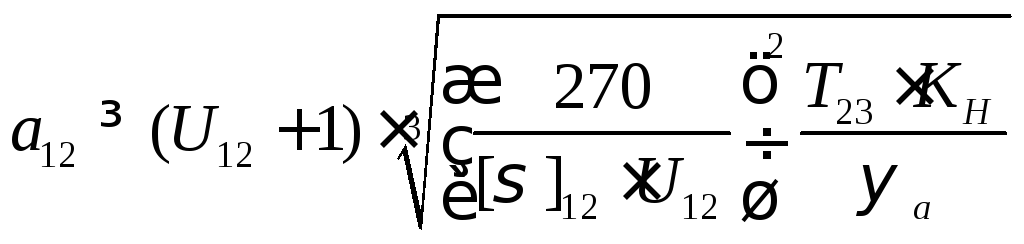

3.5 Проектный расчёт передачи

где

![]() -

межосевое расстояние передачи, мм;

-

межосевое расстояние передачи, мм;

U12 – передаточное отношение передачи;

Т23 – крутящий момент на колесе, Н·м;

КН - коэффициент нагрузки;

а – коэффициент ширины зубчатого венца;

Определение коэффициентов КН, КF:

Коэффициенты нагрузки находятся по следующим зависимостям:

при расчёте на контактную выносливость: КН = КН КНV

при расчёте на изгибную выносливость: КF = КF КFV,

где КН, КF - коэффициенты, учитывающие неравномерность распределения нагрузки по длине зуба при расчёте по контактным и изгибным напряжениям соответственно;

КНV, КFV – динамические коэффициенты при расчёте по контактным и изгибным напряжениям соответственно.

По графическим зависимостям и по заданной схеме закрепления зубчатых колёс находим значения коэффициентов:

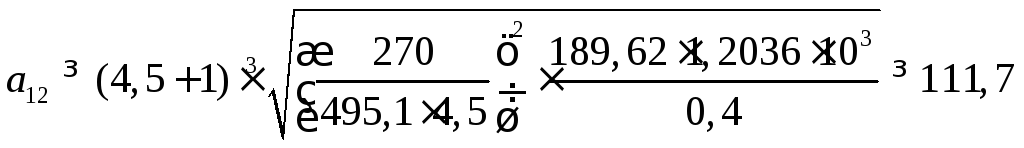

bd = 0,5 а (u12 +1); а = 0,4

bd = 0,5 0,4 (4,5 + 1) = 1,1;

КН = 1,18

КF = 1,35 рис. 5.1 [2]

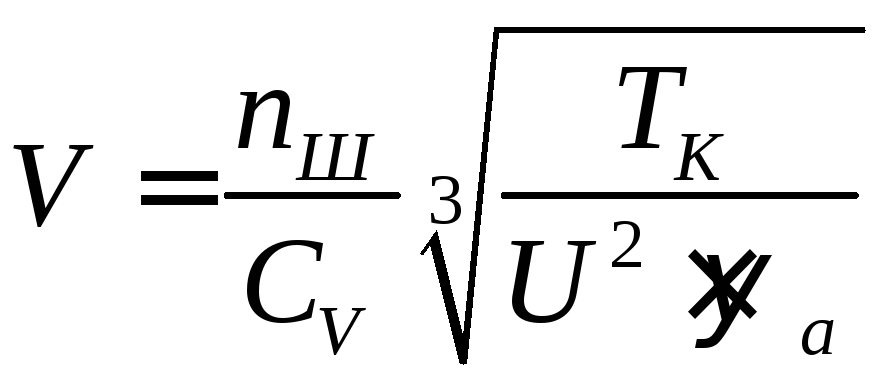

Определяем скорость в зацеплении:

![]() м/с

м/с

Рекомендуемая степень точности 8-я табл. 5.2 [2]

Определяем коэффициенты КНV и КFV

КНV = 1,02 табл. 5.3 [2]

КFV = 1,06 табл. 5.4 [2]

Таким образом: КН = 1,18 1,02 = 1,2036; КF = 1,35 1,06 = 1,4310

мм

мм

принимаем

![]() мм.

мм.

Модуль зацепления определяется из эмпирического соотношения:

m12 = (0,01…0,02) 115 = 1,15… 2,3мм.

принимаем m12 = 1,5мм;

Найдём суммарное

число зубьев:

![]()

где, - угол наклона зубьев на делительном цилиндре. Так как значение угла является не известным, то предварительно зададимся величиной = 12.

![]() ;

Принимаем Zс

= 150

;

Принимаем Zс

= 150

Число зубьев

шестерни:

![]() ;

ПринимаемZ1

= 27

;

ПринимаемZ1

= 27

Число зубьев на

колесе:

![]()

Уточним передаточное отношение передачи:

![]() ;

;

Погрешность не превышает 3%, значит, принятые параметры принимаются окончательно.

Определим ширину

зубчатого венца колеса:

![]()

Принимаем b2 = 46мм.

Для снижения влияний погрешностей монтажа на величину поля зацепления ширина шестерён принимается на 5мм больше:

![]()

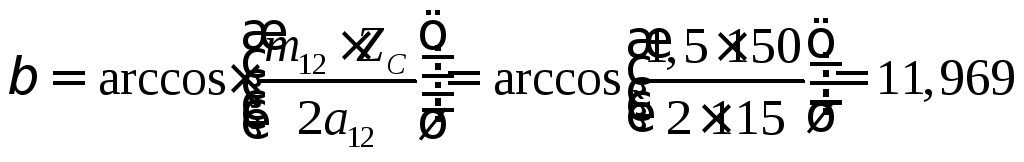

Уточним угол

наклона зуба:

Минимальное

значение угла

ограничивается условием:

![]()

Определение геометрических размеров зубчатых колёс: