- •Сапр Технологических процессов

- •Лабораторная работа №1 Выбор вида оптимальной заготовки

- •Разбивка отливок по весовым диапазонам

- •Лабораторная работа №2 Расчет припусков на механическую обработку

- •Эмпирические формулы для расчета минимальных операционных

- •Кодирование способа получения заготовки

- •Лабораторная работа №3 Проектирование оптимальных переходов

- •4. Теоретические основы проектирования оптимальных переходов

- •Лабораторная работа №4

- •Директива "перенормировать операцию", формат нхх

- •Директива "заменить разряд работ", формат рхх

- •Директива "заменить оборудование", формат схх

- •Приложение 2

- •Лабораторная работа №6 Оптимизация режимов резания

- •Лабораторная работа №7 Выбор оптимальной структуры зажимных приспособлений

- •4. Теоретические основы выбора оптимальной структуры зажимных приспособлений

- •Кодирование группы сложности различных типов приспособлений

- •Лабораторная работа №8 Разработка программы перевода классов шероховатости в Ra и Rz в диалоговом режиме с указанием предпочтительных значений

- •Лабораторная работа №9 Разработка программы выбора станков по параметрам обрабатываемой детали

- •Параметры детали обрабатываемой на станке

- •Лабораторная работа №10 Разработка программы выбора станков по их техническим характеристикам (параметрам технологического процесса)

- •Параметры детали обрабатываемой на станке

- •Лабораторная работа №11

- •Лабораторная работа №12

- •Лабораторная работа №13

- •Лабораторная работа №14

- •Лабораторная работа №15

- •Лабораторная работа №16

- •1. Цель работы: Изучить основные функции и возможности редактора, получить навыки работы при создании изображения.

- •3. Особенности создания векторного изображения в редакторе CorelDraw

- •Лабораторная работа №17

- •Структура базы данных

Разбивка отливок по весовым диапазонам

-

номер

диапазона

1

2

3

4

5

6

масса, кг

до 50

50-100

100-250

250-3000

3000-5000

5000

В системе возможны дополнительно введены новые признаки деталей и виды заготовок.

5. Порядок работы с программой

Для начала работы необходимо запустить файл «SAPR.bat». В главном меню следует выбрать пятую строку (рис.1).

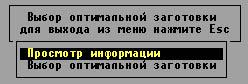

После сделанного выбора можно перейти к расчету или ознакомиться с теоретическими основами, выбрав пункт «Просмотр информации» (рис.2).

Рис.1. Меню выбора расчета

Рис.2. Выбор пункта меню для просмотра информации

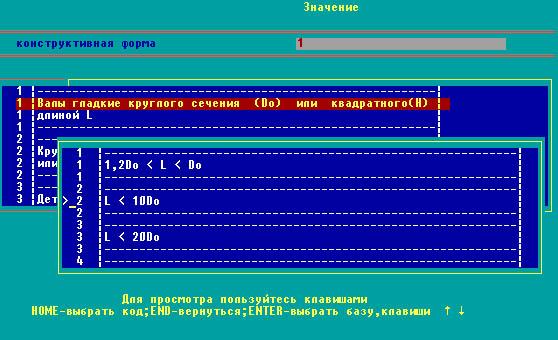

Вводим исходные данные для выбора вида заготовки в соответствии с табл.3, при этом при выборе констуктивной формы детали и группы сложности в окне ввода можно нажать клавишу для выбора значений из базы (рис.3, 4).

Рис.3. Выбор из базы значений конструктивной формы детали

Рис.4. Выбор из базы значений группы сложности детали

После ввода всех исходных данных программа предложит оптимальные способы получения заготовки (рис.5).

Рис.5. Варианты методов получения заготовки

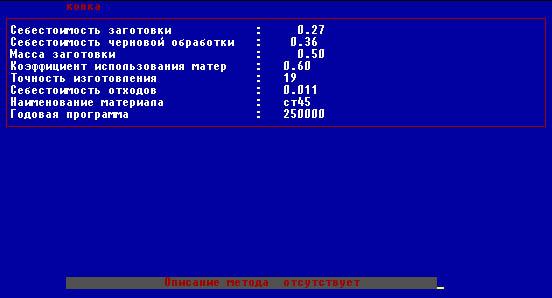

Затем, выбирая нужный вариант, можно просмотреть результаты расчета (рис.6.)

Рис.6. Полученные результаты расчета

Лабораторная работа №2 Расчет припусков на механическую обработку

1. Цели лабораторной работы: Ознакомиться с методикой и основными принципами расчета припусков на механическую обработку.

2. Постановка задачи: Для выбранной детали (в соответствии с КП по ТМС или по указанию преподавателя) произвести расчет припусков на механическую обработку одной или нескольких поверхностей.

3. Порядок выполнения работы:

Ознакомиться с теоретической частью.

Ввести исходные данные.

Проанализировать полученные результаты.

Оформить отчет

4. Теоретические основы расчета припусков

Определение припусков на обработку и допусков на промежуточные операционные размеры, обеспечивающих возможность получения требуемого качества деталей, имеет важное технико-экономическое значение. Завышенные припуски на обработку ведут к перерасходу материала, увеличению трудоемкости, снижают качество поверхности за счет удаления наиболее износостойких поверхностных слоев, повышают затраты на электроэнергию. С другой стороны, заниженные припуски также ухудшают качество обработки, так как не позволяют полностью удалить дефектный слой, затрудняют достижение требуемой точности и шероховатости поверхности. В связи с этим необходимо технически обосновать выбор общего и операционных припусков на обрабатываемые поверхности.

Методика решения задачи.

Используют три метода: дифференциально-аналитический, интегрально-аналитический и нормативный.

Дифференциально-аналитический метод определения припусков является наиболее точным и базируется на анализе производственных погрешностей и дифференцированно учитывает влияние на величину припуска конфигурации и размеров детали, качество заготовки, погрешностей, возникающих при механической и термической обработке. Наиболее общий вид формулы для определения минимального припуска на обработку на i-й операции можно представить в виде

![]()

Rz(i-1) -высота шероховатости и T(i-1)-глубина дефектного слоя на предшествующей операции; Q(i-1)-векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, получившихся на предшествующей операции; E-векторная сумма погрешностей базирования и закрепления; K -коэффициент, учитывающий характер припуска(для односторонних припусков K=1,для симметричного K=2).

Автоматизация расчета припусков по этому методу затруднена из-за необходимости использования большого объема справочно-нормативной информации, особенно для определения погрешностей базирования, закрепления, пространственных отклонений в связи с большим их многообразием в зависимости от конкретных условий обработки.

Общим припуском в дальнейшем назовем слой металла, необходимый для выполнения всей совокупности технологических переходов, т.е. всего процесса обработки данной элементарной поверхности от черновой обработки до готовой детали. В качестве элементарных поверхностей рассматриваются наружные, внутренние поверхности вращения и плоские поверхности.

Общий припуск для любой из вышеуказанных поверхностей может быть определен как сумма операционных припусков

Z=(zi+...+zn)

где zi -припуск на обработку рассматриваемой поверхности на i-й операции.

При разработке автоматизированной системы использован интегрально-аналитический метод определения припусков, которые рассчитываются по эмпирическим уравнениям следующего типа:

![]() (1)

(1)

где

коэффициент a- представляет собой часть

припуска, которую необходимо снять,

чтобы удалить дефектный слой T(i-1) и

микронеровности Rz(i-1). Сумма

![]() соответствует части припуска, которая

вводится для компенсации неравномерности,

обусловленной пространственными

отклонениями отдельных участков

обрабатываемой поверхности и зависящей

от габаритных размеров заготовки D и L,

что рассчитывается при использовании

интегрально-аналитического метода.

Коэффициенты a , b , c и показатели степени

m и n определялись путем обработки данных

справочно-нормативных таблиц операционных

припусков с использованием метода

наименьших квадратов. Такой подход

позволил установить эмпирические

зависимости типа (1) для определения

минимальных операционных припусков

для различных поверхностей и методов

обработки /1/. Для примера в табл.1 приведена

совокупность таких зависимостей для

наружных поверхностей вращения.

соответствует части припуска, которая

вводится для компенсации неравномерности,

обусловленной пространственными

отклонениями отдельных участков

обрабатываемой поверхности и зависящей

от габаритных размеров заготовки D и L,

что рассчитывается при использовании

интегрально-аналитического метода.

Коэффициенты a , b , c и показатели степени

m и n определялись путем обработки данных

справочно-нормативных таблиц операционных

припусков с использованием метода

наименьших квадратов. Такой подход

позволил установить эмпирические

зависимости типа (1) для определения

минимальных операционных припусков

для различных поверхностей и методов

обработки /1/. Для примера в табл.1 приведена

совокупность таких зависимостей для

наружных поверхностей вращения.

Таблица 1