- •Государственное образовательное учреждение высшего

- •Лекция 13. Уравновешивание звеньев.

- •1.2. Механизмы современной техники.

- •1.3. Задачи и основные методы теории механизмов и машин.

- •План лекции

- •1. 5. 2 Классификация кинематических пар по числу связей.

- •1.5.3 Степень подвижности кинематической цепи.

- •5. 7 Избыточные связи.

- •План лекции

- •1. 5. 6 Принцип образования механизмов по Ассуру.

- •1. 5. 7 Избыточные связи

- •1. 5. 8 Классификация механизмов по общим свойствам.

- •1.5.9 Виды механизмов.

- •Тема 2

- •2. 2 Графический метод кинематического анализа - метод кинематических диаграмм.

- •2. 2. 1 Определение положений звеньев, построение траекторий точек и кинематических диаграмм.

- •2. 2. 2 Графическое дифференцирование.

- •2.2.3 Графическое интегрирование.

- •2.3 Графоаналитический метод кинематического анализа - метод планов скоростей и ускорений.

- •2.3.1 Построение планов скоростей и их свойства.

- •2.3.2 Построение планов ускорений и их свойства.

- •2.3 Графоаналитический метод кинематического анализа - метод планов скоростей и ускорений.

- •2.3.1 Построение планов скоростей.

- •2.3.2 Построение планов ускорений.

- •2. 4 Аналитические методы кинематического анализа.

- •2.5 Метод преобразования координат.

- •2.5.1. Определение положений точек в незамкнутых кинематических цепях.

- •2.5.2 Определение положений точек в замкнутых кинематических цепях.

- •2.5.3 Определение положения точек в пространственных кинематических цепях.

- •2.5.4 Уравнения преобразования координат для кинематических пар.

- •2.5.5 Определение положения захвата пространственного манипулятора в неподвижной системе координат.

- •2.5.3 Определение положений точек звеньев в пространственных кинематических цепях.

- •2. 14 Преобразование координатных систем.

- •2.5.4 Уравнения преобразования координат для конкретных кинематических пар,

- •5. 5 Определение положения захвата пространственного манипулятора в неподвижной системе координат.

- •Лекция 8

- •2.5.6 Определение положения точек в плоских механизмах

- •2.5.7 Определение положений точек, скоростей и ускорений

- •2.5.6 Определение положений точек в плоских механизмах векторным методом.

- •2.5.7 Определение угловых скоростей и ускорений звеньев и линейных скоростей и ускорений точек плоских механизмов. Аналоги скоростей и ускорений.

- •3.1. Введение в динамику машин.

- •3.2.1 Классификация сил.

- •3.1 Введение в динамику машин.

- •3.2. Силы, действующие в машинах.

- •3.2.1 Классификация сил.

- •2. Силы движущие и силы сопротивления.

- •3.2.2 Определение сил инерции.

- •3.3. Реакции в кинематических парах.

- •3.4.Кинетостатический расчет механизмов.

- •3.4.1 Задачи кинетостатики механизмов.

- •3.4.2 Условия статической определимости групп звеньев.

- •3.4.3 Графоаналитический метод кинетостатического расчета групп второго класса.

- •2. Группа 2-го вида

- •3.4.4 Аналитический метод кинетостатического

- •3.4.5 Кинетостатика ведущего звена.

- •3.4.4 Аналитический метод кинетостатического

- •Лекция 12.

- •3.5.1 Трение в поступательных кинематических

- •3.5.2 Трение во вращательной кинематической паре.

- •3. 6. Передача работы и мощности. Кпд машин. Коэффициент потерь.

- •3.6.1 Кпд поступательной кинематической пары.

- •3.6.3. Определение кпд механизма.

- •3.6.4 Кпд соединенных машин.

- •Лекция 13.

- •3.7.1 Общие условия уравновешивание вращающихся масс.

- •3.7.2 Статическое уравновешивание.

- •Уравновешивание в общем случае или динамическое уравновешивание.

- •3.7.4 Статическая и динамическая балансировка вращающихся масс.

- •Лекция 14

- •3.7.6. Уравновешивание шарнирного четырехзвенника.

- •3.8. Движение машин под действием заданных сил.

- •3.8.1. Режимы движения машины.

- •3.8.2. Характеристика внешних сил.

- •3.8.5 Определение приведенных моментов инерции и моментов сил кривошипно – ползунного механизма.

- •3.8.8 Уравнения движения в дифференциальной форме.

- •Разрешим уравнение (3.57) относительно углового ускорения

- •Лекция 17.

- •3.8.13 Определение момента инерции маховика.

- •Лекция 18.

- •3.8.16 Уравнения движения машины с учетом упругости звеньев.

- •4. 2. Основные и дополнительные условия синтеза. Ограничения при синтезе.

- •4. 3. Методы оптимального синтеза.

- •4. 4. Синтез механизмов на основании заданной целевой функции.

- •4. 5. Интерполяционный метод синтеза механизмов.

- •Лекция 20.

- •4.6. Синтез механизмов методом наилучшего приближения функций.

- •4.7. Метод квадратичного приближения.

- •4.6. Синтез механизмов методом наилучшего приближения функций.

- •4.7. Метод квадратичного приближения.

- •Тема 5 Синтез плоских рычажных механизмов (4 часа)

- •5.2 Синтез четырехзвенного кривошипно-ползунного коромыслового механизма по трем положениям аналитическим методом.

- •5.3 Синтез четырехзвенного кривошипно-коромыслового механизма по двум крайним положениям коромысла, коэффициенту изменения средней скорости и допускаемому углу давления.

- •План лекции

- •5.4.2 Синтез кривошипно-ползунного механизма.

- •5.4.З Синтез кулисного механизма.

- •Тема 6.

- •9.2. Фазы движения толкателя

- •9.3. Обоснование выбора закона движения

- •Лекция 24.

- •6.5 Синтез кулачковых механизмов.

- •6.6 Проектирование по кинематическим параметрам. Построение профиля кулачка при поступательном движении толкателя.

- •6.4 Проектирование по динамическим параметрам. Определение текущих углов давления. Аналог скорости

- •Лекция 25

- •6.10. Графическое определение текущих углов давления.

- •6.11 Аналитический метод определения основных размеров кулачкового механизма по заданному допускаемое углу давления.

- •6.12. Силовой расчет кулачкового механизма.

- •Глава 7. Синтез зубчатых зацеплений. (12 часов).

- •7.2. Основная теорема зацепления. Полюс зацепления. Центроиды колес.

- •7.3. Цилиндрическая эвольвентная зубчатая передача..

- •7.1 Виды зубчатых механизмов

- •7.2. Основная теорема зацепления. Полюс зацепления. Центроиды колес.

- •7.3. Цилиндрическая эвольвентная зубчатая передача.

- •Окружность

- •Окружность

- •5. Эвольвента - кривая без перегибо

- •7.5 Элементы и свойства эвольвентного зацепления

- •7.6. Коэффициент перекрытия

- •Лекция 28.

- •7.8. Внутреннее зацепление (рис.7.9)

- •7.9. Реечное зацепление (рис.7.10)

- •7.10. Изготовление зубчатых колес.

- •Лекция 29.

- •7.14. Толщина зуба по произвольной окружности.Условие отсутствия заострения

- •7.15. Условие отсутствия подрезания

- •Лекция 30

- •7.17 Проектирование зубчатых передач. Выбор коэффициента смещения.

- •7.18 Косозубая цилиндрическая передача.

- •Лекция 31

- •7.21 Передачи с перекрещивающимися осями.

- •7.21.1 Винтовая передача.

- •7.21.2 Червячная передача.

- •Тема 8. Синтез механизмов с подвижными осями. Лекция 32.

- •8.1 Планетарные и дифференциальные механизмы.

- •8.1 Планетарные и дифференциальные механизмы.

- •Тема 9. Основы теории машин - автоматов. ( 4 часа)

- •9.1.2. Управление от копиров.

- •9.1.3. Следящий привод.

- •9.2. Виды манипуляторов и промышленных роботов.

- •Промышленные роботы

- •9.3. Рабочий объем манипулятора и классификация движений захвата

- •9.4. Влияние расположения кинематических пар манипулятора на его маневренность

- •9.5 Структурный синтез манипуляторов

- •9.6 Зоны обслуживания, угол и коэффициент

- •Список литературы.

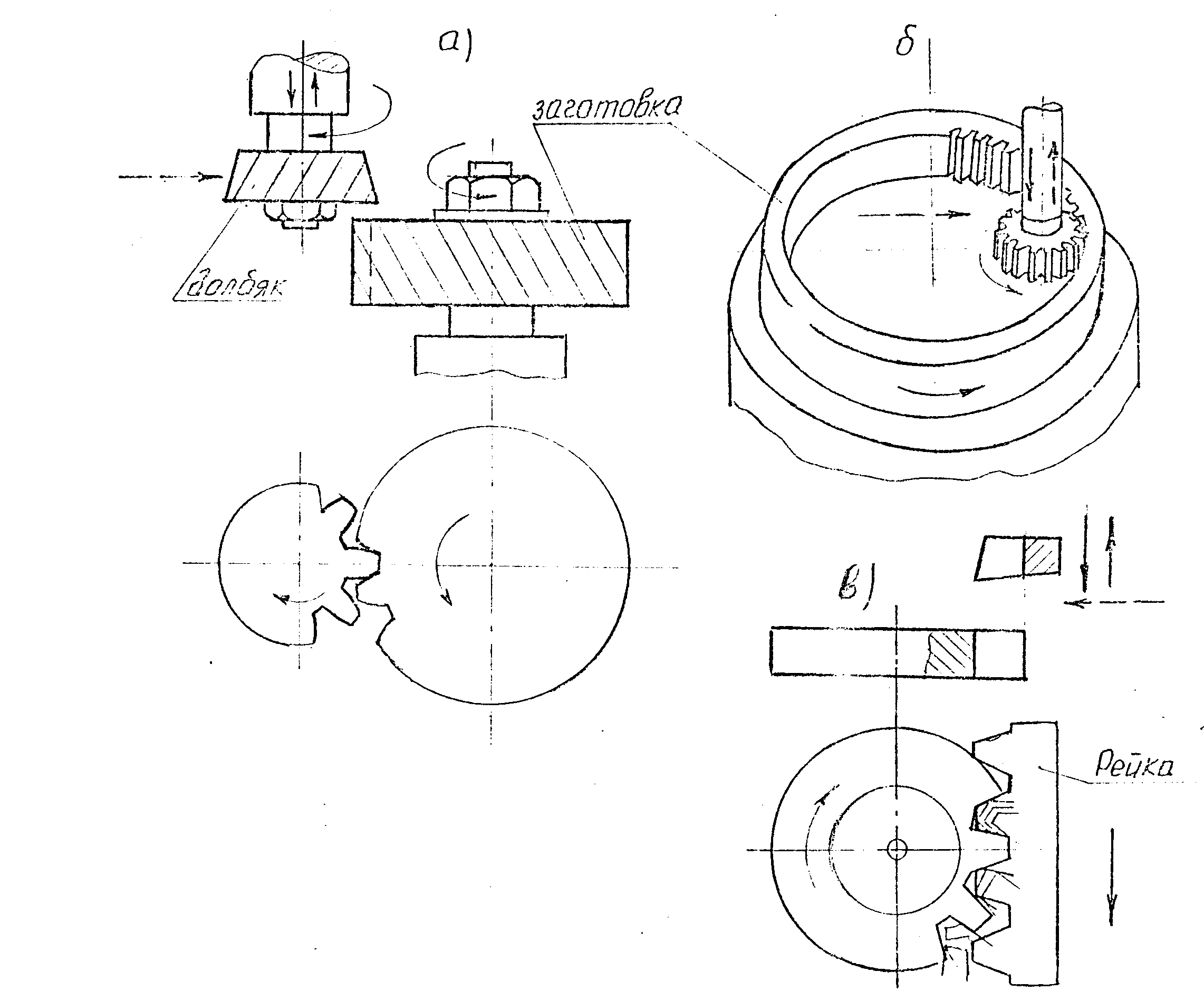

7.9. Реечное зацепление (рис.7.10)

Если увеличивать число зубьев одного из колес, то в пределе как внешнее, так и внутреннее зацепление переходит в реечное, при котором z=. Реечное зацепление предназначено для преобразования вращательного движения колеса в поступательное движение рейки (или наоборот). Процесс взаимодействия эвольвентных профилей аналогичен цилиндрической передаче с той разницей, что для рейки все окружности переходят в параллельные прямые, а профиль зуба - в прямую. Начальная окружность колеса перекатывается без скольжения по начальной прямой рейки.

При положении линии вершин ниже т. N1 произойдет заклинивание передачи. Условие отсутствия заклинивания:

haPK

ha=ha*m;

![]()

Тогда

![]()

При ha*=1 и = 20° zmin= 17.

Коэффициент перекрытия

7.10. Изготовление зубчатых колес.

Существует два принципеально различных метода: изготовления зубчатых колес метод копирования и метод огибания.

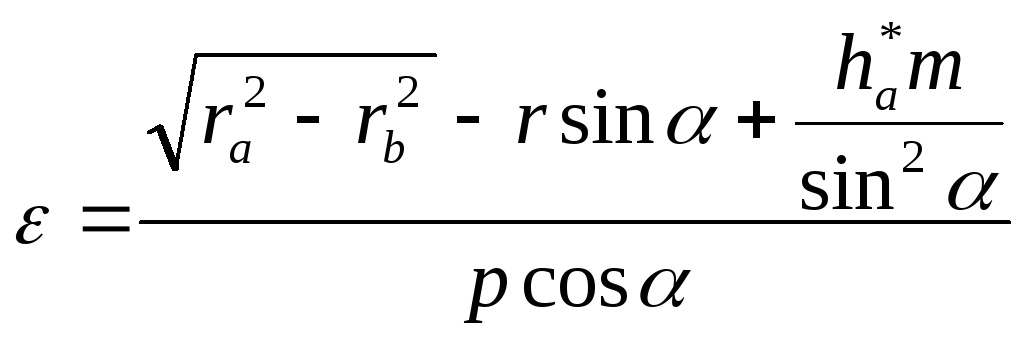

1.Метод копирования (профилирования) (рис.7.11.)

Колесо образуется фрезерованием впадин между зубьями на фрезрных станках дисковой или пальцевой фрезой.Фреза имеет форму впадины и совершает вращательное движение, а заготовка-поступательное вдоль оси. После обработки одной впадины заготовка возвращается в исходное положение, поворачивается на угол =360° протачивается следующая впадина.

Преимущество метода в том, что он не требует специальных станков.

Недостатки:

1.Низкая производительность.

2.Требуется большая номенклатура фрез. Теоретически – для каждого числа зуббев каждого модуля требуется своя фреза. Для ограничения количества инструментов применяется комплекс модульных фрез из 8 штук, что является причиной низкой точности размеров колеса.

3. Низкая точность по шагу и боковому профилю. Сильное влияние износа на точность.

4. Высокая стоимость инструмента, а значит и изделия.

Р ис.

7.11. Изготовление зубчатых колёс методом

копирования.

ис.

7.11. Изготовление зубчатых колёс методом

копирования.

Р ис.7.12.

Изготовление зубчатых колёс методом

огибания.

ис.7.12.

Изготовление зубчатых колёс методом

огибания.

Указанные недостатки обусловливают применение метода для мелкосерийного и индивидуального производства.

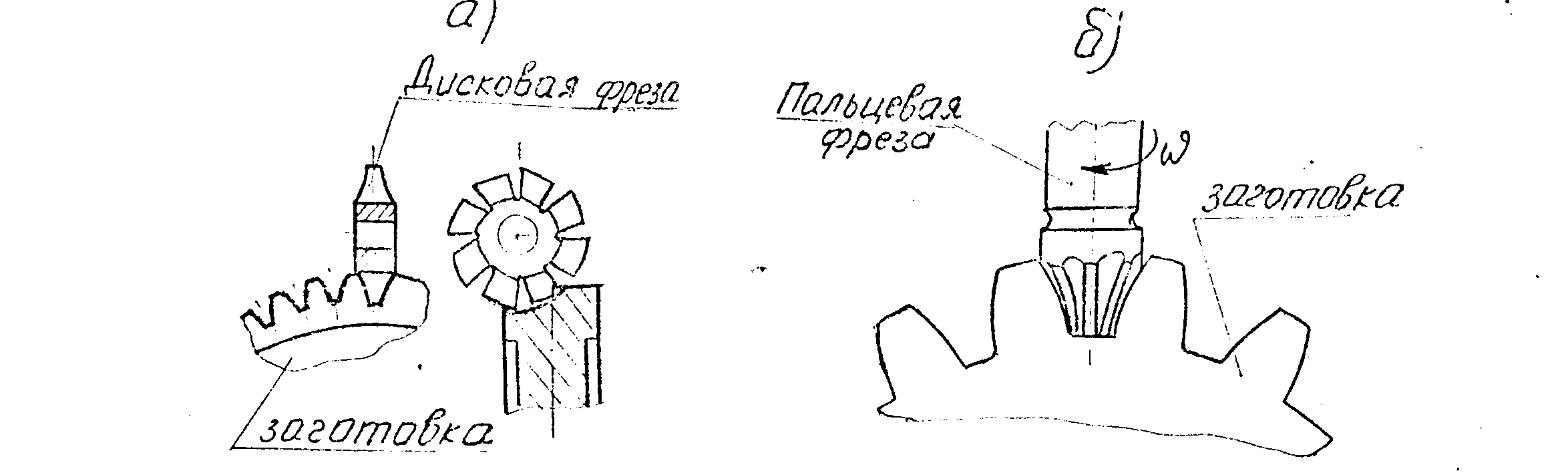

2. Метод огибания (рис.7.12.)

Является основным методом изготовления колес. Теоретическое обоснование метода было дано Т. Оливье в середине 19 века в виде двух принцепов ( вариантов)

Обе сопряженные поверхности зубьев нарезаются одной производящей поверхностью, не совпадающей ни с одной из сопряженных кривых.

Производящая поверхность может совпадать с одной из сопряженных кривых .

Соответственно этим принципам используются три способа изготавления ( и три типа инструмента):

а ) инструментальной рейкой на зубострогальных станках ;

б ) долбяком на зубодолбежных станках;

в ) червячной фрезой на зубофрезерных станках.

Сущность метода огибания заключается в том, что инструменту и заготовке сообщают на станке те же движения, которые они имеют, находясь в зацеплении друг с другом. Кроме того, инструменту сообщается движиния резания. Профили зубьев получаются как огибающие последовательных положений режущей кромки инструмента.

При нарезании долбяком его движение вниз – движение резания. Вращение заготовки и долбяка – движение огибания, при этом начальные окружности катятся друг по другу без скольжения.

При нарезании инструментальной рейкой заготовка вращается со скоростью , рейка движется поступательно. Начальная прямая рейки катится без скольжения по начальной окружности колеса.

Нарезание долбяком – универсальный метод (для наружного и внутреннего зацепления). Из-за простоты инструмента для наружного зацепления наиболее распространение получило нарезание рейкой.

Приемущества метода

Выше производительность.

Меньше номенклатура инструмента, так как инструменту с данным модулем можно нарезать колесо с разным числом зубьев.

Колесо имет высокую точность, т. е. Износ инструмента сказывается в меньшей степени.

Недостаток – требуется специальное оборудование