- •1)Изгиб. Определения. Основные типы балок и опор. Правило знаков.

- •2)Формула Журавского. Условие прочности по касательным напряжениям.

- •3)Осевое растяжение (сжатие). Внутренние силы, напряженя, деформациию. Закон Гука. Условие прочности и жесткости.

- •4)Дифференциальные зависимости при изгибе. Правило контроля правильности построения эпюр.

- •5)Статически неопределимые задачи. Основные понятия и определения. Особенности статически неопределимых конструкций.

- •6)Нормальные напряжения при чистом изгибе. Условие прочности балок по нормальным напряжениям. Три типа задач при расчетах балок на прочность.

- •7)Дифференциальное уравнение прогнутой оси балки. Определение деформаций балки методом начальных параметров.

- •8)Геометрические характеристики сечений. Определение координат центров тяжести и моментов инерции сечения сложной формы.

- •9) Задачи курса «Сопротивления материалов». Объекты, изучаемые в курсе. Классификация внешних сил. Допущения относ. Свойств материала. Допущения относительно характера деформации.

- •10)Внутренние силы. Метод сечений. Общие и частные случаи нагружения.

- •11)Дифференциальные уравнения изогнутой оси балки. Определение деформаций балки методом непосредственного интегрирования.

- •12)Распространение касательных напряжений в балках прямоугольного и двутаврового профиля.

- •13) Экспериментальное изучение свойств материалов. Диаграмма растяжения. Коэффициенты запаса прочности. Определение допускаемых напряжений.

- •14)Геометрические характеристики сечений. Моменты инерции относительно параллельных осей.

- •15)Вычисление момента инерции при повороте осей. Главные оси инерции и главные моменты инерции.

- •16) Формула Эйлера для определения критической нагрузки сжатого стержня.

- •17) Предел применимости формулы Эйлера. Расчеты на устойчивость.

- •18) Сложное сопротивление. Изгиб с кручением брусьев. Условие прочности.

- •19) Внецентренное растяжение (сжатие) брусьев. Эпюра напряжений. Условие прочности.

- •20) Косой изгиб. Эпюра нормальных напряжений. Вычисление прогиба. Условие жесткости и прочности.

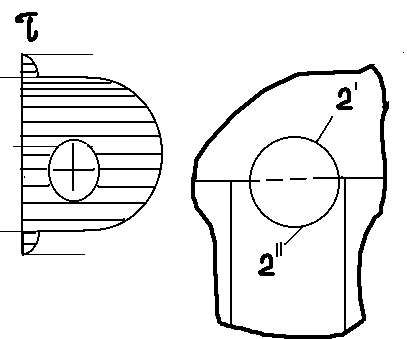

- •21)Кручение бруса круглого поперечного сечения. Определение напряжений и углов закручивания. Расчет на прочность и жесткость.

- •22)Практические расчеты на срез и смятие.

- •23)Внецентренное растяжение (сжатие) брусьев. Ядро сечения.

- •24)Основы напряженного состояния в точки. Главные площадки и главные напряжения. Прямая и обратные задачи. Линейное напряженное состояние.

- •25)Плоское напряженное состояние. Анализ формул.

- •26)Деформации при плоском напряженном состоянии. Обобщенный закон Гука.

- •27)Энергия деформации при изгибе. Интеграл Мора. Порядок решения задач методом Мора.

- •28)Энергия деформации при изгибе. Теорема Кастильяна.

- •29)Потенциальная энергия деформации. Гипотезы прочности.

- •30)Метод сил для расчета статически неопределимых систем.

- •Вопросы на экзамен по курсу «Сопротивление материалов»

11)Дифференциальные уравнения изогнутой оси балки. Определение деформаций балки методом непосредственного интегрирования.

Угол поворота сечения (θ) - это угол между плоскостями поперечных сечений до и после деформации

Угол θ также можно задать угол между недеформированной осью и касательной проведенной к изогнутой оси в рассматриваемой точке.

Θ=dy/dx.

Прогиб (у)- перемещение центра тяжести сечения в направлении перпендикулярном недеформированной оси бруса.

Изогнутая ось балки искривляется в силовой плоскости, тоесть сечения получают поступательные перемещение и поворачивается.

Перемещение вверх-у>0

Перемещение вниз-y<0

Угол поворота по часовой - <0. Угол поворота против часовой- >0.

Кривизна изогнутой оси балки;

1/ρ=M(x)/EJz

Точное уравнение изогнутой оси бруса;

1/ρ=(d2y/dx2)/[1+(dy/dx)2]3/2

Основное дифференциальное уравнение изогнутой оси балки;d2y/dx2=M(x)/EJZ

Закон изменения прогиба по длине балки;

y(x)=∫dx∫(M(x)/EJz)dx+cx+D

Производные постоянные С и D находятся из граничных условий. Уравнение изогнутой оси бруса, или уравнение упругой линии балки, или уравнение описывающую кривизну прямой, то есть геометрического места точек, центров тяжести деформированной оси бруса –у=у(х).

Коротко говоря, при определении перемещений методом непосредственного интегрирования необходимо для каждого участка балки составлять выражения изгибающих моментов и производить интегрирования основного диф. уравнения изогнутой оси балки. Но при двух или большем числе участков балки применение этого метода становится затруднительным. Поэтому лучше применять для определения прогиба и угла поворота такие методы; Мор, Верещагин, Кастильян, метод начальных параметров.

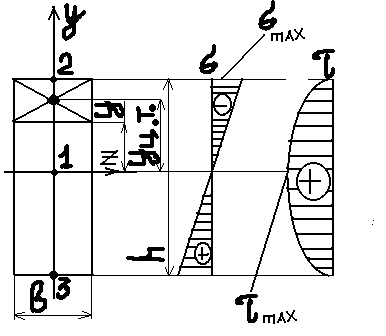

12)Распространение касательных напряжений в балках прямоугольного и двутаврового профиля.

Формула для определения касательного напряжения в сечении с координатой Х (формула Журавского) - Q(Х)·S*Z/в(у)·JZ

Определим напряжения в точках на прямоугольном поперечном сечении (точки-1,2,3)

Точка 1; у=0, =М(х)·у/JZ

σ=0

Точка 2;у=h/2→ σ=(M(x)·(h/2)/JZ)≤σmax

S*Z=y*Ц.Т.·А*=уЦ.Т.·0=0

Q(Х)·S*Z/в(у)·JZ

τ=0

Точка С;

S*Z=у*Ц.Т.·А*={уЦ.Т.=1/2· ·((h/2)-у)+у,А*=в(у)((h/2)- -у))}=((h/4)-((у/2)+у)в(у)· ·((h/2)-у)=в(у)1/2((h/2)+у) ·((h/2)-у=(1/2)·в(у)[(h/2)2- -у2]=S*Z

в(у)=в

JZ=вh3/12

(Q(Х)·S*Z/в(у)·JZ=Q(x)· ·1/2·в·[(h/2)2-у2])/в·(вh3/ /12)=6Q(x)/(вh3/12)[(h/2)2 –y2]- закон предраспределения касательного напряжения по высоте прямоугольного сечения

Для точки 1 касательное напряжение можно определять по этой формуле.

Точка 3; у=h/2;τ=0

σ=(M(x)·(h/2)/JZ)

Точка 1;

У=0, τ=(6Q(x)/h3в)·h2/4= =3/2·(Q/hв)=3Q/2A

τmax- в точках принадлежащих нейтральной линии

τ=0-в точках максимально удаленных от нейтральной линии

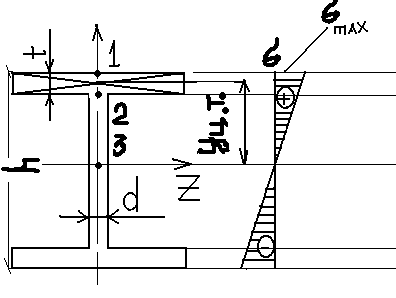

Двутавровый профиль.

Точка 1; у=h/2, S*Z=у*Ц.Т.·А*, А*=0→τ=0

Точка 2; у=(h/2)-t

S*Z=y*Ц.Т.·A*={A*=вt, у*Ц.Т.=(h/2)-(t/2)}=1tв/2· ·(h-t)

Точка 2'; в(у)=в

(Q(Х)·S*Z/в(у)·JZ

Точка 2'';в(у)=d

Точка 3; у=0, S*Z=SZ max

13) Экспериментальное изучение свойств материалов. Диаграмма растяжения. Коэффициенты запаса прочности. Определение допускаемых напряжений.

Экспериментальные изучения свойств материалов

В результате эксперимента определяются параметры характеризующие физ. (υ,Е) и мех.(σупр,σпропор,σтекуч, σвремен) свойства материалов. Физ. свойства не зависят от напряженного состояния образца (растяжение, изгиб, кручение), а механические зависят. Всех эти величины мы определяем по диаграмме. Для начала чертим диаграмму в координатах «сила- удлинение». Но для изучения свойств материала значительно удобнее иметь диаграммы, построенные в координатах «напряжение – относительная деформация» (рис- ниже).

Пока растягивающие напряжения не достигают некоторой величины σПЦ., диаграмма представляет собой прямую линию, т.е. относительные удлинения Е прямопропорциональны удлинением σ; то есть, до этого предела справедлив закон Гука. Напряжение σПЦ. называется пределом пропорциональности.

σПЦ.=FПЦ./А0

А0-первоначальная (до деформации) площадь поперечного сечения образца. FПЦ .– максимальная сила, до которой F пропорционально ΔF.

После достижения условия пропорциональности следует участок- криволинейный, на котором присутствует предел упругости.

σУПР.=FУпр./А0

FУПР.- максимальная сила до которой сохраняются упругие силы образца.

Предел упругости- напряжение до которого сохраняются упругие свойства материала, тесть остаточная деформация при разгрузке не обнаруживается.

Начиная с момента, когда напряжения достигнуть некоторой величины σТ., деформации растут без увеличения напряжений, тоесть без значительного увеличения силы, и на диаграмме получается участок, параллельный оси абсцисс. Это явление наз. текучестью материала, а напряжение σТ.- пределом текучести. Участок диаграммы, параллельный оси абсцисс, наз. площадкой текучести.

σТ.=FT./A0

FT.- минимальная сила при которой начинает течь материал.

При дальнейшем растяжении образца напряжения, выдерживаемое образцом, наз. пределом прочности, или временным сопротивлением, и обозначается σТ.. Это напряжение соответствует точке 3 диаграммы. Последующее растяжение образца сопровождается уменьшением растягивающей силы. То есть, предел прочности представляет собой отношение наибольшей силы, которую выдерживает образец, к первоначальной площади его поперечного сечения.

σВ.=FMAX./A0

FMAX.-максимальная сила, которую выдерживает материал обраца до разрушения.

После достижения максимальной силы, при дальнейшем растяжении образца деформация происходит, главным образом, на небольшой длине образца. Это ведет к обрзованию местного сужения в виде шейки и к падению силы. Обозначим через FK. Величину растягивающей силы в момент разрыва, получим

σК.=FK./A0

Допускаемое напряжение может быть определено по формуле;

σ МАХ.≤[σ ]

[σ]=σ0/ n

где σ0-опасное напряжение (σТ. – для деталей из пластичного материала, σВР.- для деталей из хрупкого материала)

n- коэффициент запаса прочности, показывающий, во сколько раз допускаемое напряжение меньше опасного.

Выбор величины коэффициента запаса прочности зависит от состояния материала (хруп- кое или пластичное), характера приложения нагрузки (статическая, динамическая, повторно- переменная) и некоторых общих факторов. К этим факторам относятся;

1)неоднородность материала, а, следовательно, различие его механических характеристик в малых образцах и деталях.

2) неточность задания величин внешних нагрузок.

3)приближенность расчетных схем и некоторая приближенность расчетных схем.

Для пластичных материалов в случае статической нагрузки опасным напряжением, следует считать предел текучести, т. е. σ0=σТ., а n=nТ.. Тогда

[σ ]=σ0/n=σТ./nT.

Для хрупких материалов при статической нагрузке опасным напряжением является временное сопротивление и тогда

[σ ]=σ0/n=σВ../nВ.

Принимают, что запас прочности nВ.=2,5 до 3,0

Основная задача сопротивления материалов – обеспечить надежные размеры деталей, подверженных тому или иному силовому, температурному или другому воздействию. Такие размеры можно определить из расчета на прочность и жесткость. Отметим прежде всего, что опасность наступления разрушения характеризуется не столько величинами внутренних усилий и моментов в сечении, сколько величинами нормальных наибольших и касательных напряжений, которые действуют в опасных точках сечения. поэтому величины наибольших напряжений из условия надежности работы детали необходимо ограничивать некоторыми допустимыми напряжениями. Допускаемые напряжения можно обозначать [σ+] – при растяжении, [σ-]-при сжатии

Так допускаемые напряжения можно находить из формул запаса прочности.