2 Конструкторская часть

Оптимизация веса мостового крана возможна и осуществляется путем изменение конструкции базового мостового крана (рисунок 2.1).

Рисунок 2.1 – Металлоконструкция базового мостового крана

На рассмотрение выносятся два способа решения проблемы оптимизации веса: металлоконструкция мостового крана с уменьшенной высотой пролетной балки (рисунок 2.2) и металлоконструкция мостового крана с составной пролетной балкой (рисунок 2.3).

Рисунок 2.2 – Металлоконструкция мостового крана с уменьшенной высотой пролетной балки

Рисунок 2.3 – Металлоконструкция мостового крана с составной пролетной балкой

Рассматриваемые металлоконструкции мостового крана способствуют оптимизации веса мостового крана порядком около 3% (таблица 4).

Таблица 4 – Вес металлоконструкции мостового крана

|

Конструкция мостового крана |

Масса, кг |

Вес, Н |

Снижение металлоемкости, % |

|

Базовый мостовой кран |

2874,79 |

28 201,66 |

- |

|

С уменьшенной высотой пролетной балки |

2794,26 |

27 411,71 |

2,8 |

|

Составная пролетная балка |

2798,53 |

27 453,53 |

2,65 |

Для обеспечения прочности конструкции выбираем расчетную методику, анализируем наргруженность, производим проверочный расчет на прочность металлоконструкции мостового крана по расчетным нагрузкам, а так же проводим проверочный расчет на усталостную прочность.

Сохранение грузоподъемности обеспечивается расчетными нагрузками с учетом неизменных исходных данных.

2.1 Принцип выбора расчетной методики

Все расчетные методы приближенны, поскольку они базируются на теоретических моделях, которые неизбежно содержат более или менее грубые допущения, или эмпирических зависимостях, полученных в условиях, неизбежно отличных от эксплуатационных. Кроме того, исходные данные, используемые в расчете (размеры, нагрузки, прочностные и усталостные характеристики), обычно имеют некоторую погрешность. Достоверность результатов расчета зависит от достоверности использования теоретических моделей и исходных данных. Инженерная методика расчета должна удовлетворять следующим требованиям:

а) использовать в качестве исходных данных величины, значения которых доступны для инженера;

б) иметь вид, удобный для инженерного применения, т.е. представлять собой ясный алгоритм или программный продукт с соответствующими инструкциями;

в) давать результат с приемлемой погрешностью в запас надежности;

г) содержать указания о границах области их применения.

Расчеты, приведенные в данной выпускной квалификационной работе, являются проверочными т.к. построены в форме проверки условия работоспособности при заданной геометрии конструкции.

Система инженерных расчетов по допускаемым напряжениям (СРДН) является наиболее старой и в настоящее время наряду с другими системами применяется для расчета конструкций и деталей механизмов. Все критерии несущей способности и долговечности (прочность, устойчивость, сопротивление усталости) в ней повторяют структуру условия прочности. Данная система базируется на следующих положениях:

а) опасным считается состояние, при котором максимальные номинальные напряжения, вычисленные в предположении идеально упругого состояния материала и бездефектного состояния конструкции, достигают критического уровня;

б) все вышеперечисленные факторы неопределенности расчета учитываются коэффициентом запаса прочности.

В СРДН условия несущей способности и долговечности имеют вид:

(2.1)

(2.1)

где σэкв – расчетное значение действующего напряжения, зависящее от эксплуатационных нагрузок, геометрии конструкции и характера расчетного критерия;

[σ] – допускаемое напряжение.

Достоинством этой системы является ее простота. Она же является и недостатком, поскольку значения допускаемых напряжений и коэффициентов запаса, назначаются в значительной степени волюнтаристски, а перенос этого метода на новые математические модели, например, расчеты на трещиностойкость, долговечность, определение остаточного ресурса, весьма проблематичен. Однако для типовых расчетов на прочность система расчетов по допускаемым напряжениям дает вполне надежные результаты.

Для расчетов металлических конструкций по различным критериям работоспособности необходимо знать параметры напряженного состояния от внешних нагрузок, что является одной из ключевых задач при обеспечении их работоспособности и долговечности. В принятых методиках инженерных расчетов машиностроительных конструкций фигурируют параметры упругих полей напряжений от внешней нагрузки, поэтому далее рассмотрены методы моделирования напряженного состояния в телах из идеального упругого материала. Существующие методики расчета дают только приближенную картину напряженного состояния конструкции, отражающую фактическое поле напряжений с той или иной погрешностью.

Численное моделирование полей напряжений в конструкциях производится методом конечных элементов (МКЭ), который дает возможность рассчитывать конструкции сколь угодно сложной конфигурации, при любых видах нагрузок, при необходимости с учетом нелинейных характеристик материала, конструкции и процесса нагружения. В настоящее время существует множество универсальных программ для различных расчетов МКЭ (ANSYS, MSC/Nastran, AВAQUS и др.). Во многие СAD-программы встраиваются конечно-элементные процессоры, что позволяет производить расчет прямо по создаваемой конструкторской документации. Такими расчетно-конструкторскими комплексами являются Solidworks, Mechallical Desktop и др.

Методом конечных элементов можно выполнить моделирование напряженного состояния на любом уровне. Используя линейные (1D) конечные элементы типа «пространственная балка», можно построить стержневую модель и получить оценку общего напряженного состояния. Плоские (2D) треугольные и четырехугольные элементы позволяют создавать пространственные конечно-элементные модели для исследования местного напряженного состояния нижнего уровня или плоские модели для анализа концентрации напряжений верхнего уровня. Эти элементы наиболее удобны для расчета тонкостенных конструкций. При этом расположение конечных элементов должно соответствовать срединной плоскости элементов конструкций. Пространственные (3D) элементы дают возможность моделировать весьма сложные узлы для получения полной картины местного напряженного состояния нижнего или верхнего уровня.

Постановка задачи инженерного анализа напряженного состояния конструкции с помощью МКЭ имеет целью получить максимально точную картину поля напряжений, для чего конечно-элементная сетка сгущается в зоне концентрации напряжений до такой степени, что дальнейшее ее измельчение уже не меняет результатов расчета. Полученные же осредненные максимальные напряжения необходимы для проверки того или иного условия работоспособности или долговечности.[20]

2.2 Исходные данные

В качестве базового мостового крана был выбран кран-балка электрическая подвесная грузоподъемностью 6,3 тонны, зарубежного производства (Болгария). Технические характеристики базового мостового крана и электрической тали приведены в таблицах 5, 6. [21]

Таблица 5 – Техническая характеристика базового мостового крана

|

Грузоподъемность, т |

6,3 |

|

Масса металлоконструкции крана, кг |

2874,79 |

|

Пролет, м |

13,21 |

|

Высота подъема крюка, м |

9,5 |

|

Скорость, м/мин: |

|

|

подъема груза |

4 |

|

передвижения крана |

20 |

|

передвижения электротали |

20 |

|

Мощность электродвигателей, кВт |

4х0,37 |

|

Управление |

С пола |

Таблица 6 – Техническая характеристика канатной электрической тали МТ516

|

Грузоподъемность, т |

6,3 |

|

Масса тали, кг |

300 |

|

Скорость подъема, м/мин |

4 |

|

Высота подъема, м |

9,5 |

|

Скорость передвижения, м/мин |

20 |

|

Полиспаст |

4/1 |

|

Ток |

Трехфазный, переменный |

|

Рабочее напряжение, В |

220 или 380 |

Материал металлоконструкции базового мостового крана марки сталь S235JR. Механические свойства и химический состав марки сталь S235JR приведены в таблицах 7, 8.

Таблица 7– Механические свойства марки сталь S235JR

|

Предел текучести, МПа |

σт |

235 |

|

Предел прочности, МПа |

σв |

380 |

|

Предел выносливости, МПа |

σ-1 |

114 |

|

Минимальное удлинение, мм |

А |

22…25 |

|

Ударная вязкость, Дж |

|

27 |

Таблица 8 – Химические состав марки сталь S235JR, макс. %

|

C |

Mn |

Si |

P |

S |

N |

Cu |

CEV |

|

0,17 |

1,4 |

- |

0,04 |

0,04 |

0,012 |

0,55 |

0,35 |

Существующие ближайшие эквиваленты (аналоги) марки сталь S235JR: Германия – RSt37-2, Япония – SM400A, SS400, Франция – E24-2, Англия – 40B, Канада – 230G, Бельгия – AE235B, Испания – AE235B-FN, Китай – Q235A, Q235B, Q235D, Швеция – 1311, 1312, Австралия – RSt360B, Норвегия – NS12123, Россия – Ст2пс, Ст2сп, Ст3пс, Ст3сп, Португалия – FE360-B, Индия – IS226 и т.д.

Допущения при расчетах[20]:

а) модель теоретическая, бездефектная;

б) детали связаны абсолютно жестко;

в) сварные швы, крепежные соединения не учитываются;

г) состояние материала идеально упругое;

д) отверстия, уменьшающие площадь сечения не более чем на 10% не учитываются;

е) усилие перекоса в расчете на прочность не учитывается.

2.3 Анализ нагруженности металлоконструкции мостового крана

Конструкция в процессе эксплуатации находится под воздействием внешних нагрузок и опорных реакций. Сочетание этих силовых факторов вызывает появление внутренних усилий в сечениях элементов конструкции. В данном анализе нагруженности рассматриваются только те нагрузки, которые действуют на несущую конструкция в целом.

Для систематизации значений нагрузок, действующих на несущие конструкции, вводим расчетные случаи нагружения:

I расчетный случай – нормальные нагрузки рабочего состояния;

II расчетный случай – максимальные нагрузки рабочего состояния;

III расчетный случай – максимальные нагрузки нерабочего состояния.

На конструкции машины в процессе эксплуатации одновременно действуют несколько различных нагрузок, изменяющихся по величине и возникающих в различных комбинациях. Для систематизации переменных силовых воздействий используются расчетные комбинации нагрузок, которые соответствуют определенным, типичным ситуациям, возникающим в процессе эксплуатации машины.

Для кранов мостового типа установленны следующие комбинации:

a – кран неподвижен, производится подъем груза с основания или торможение опускающегося груза;

b – разгон или торможение механизма передвижения крана; остальные механизны не работают или обеспечивают движение с постоянной скоростью;

c – разгон или торможение механизма передвижения тележки; остальные механизны не работают или обеспечивают движение с постоянной скоростью.

В рамках первого расчетного случая необходимо рассматривать комбинацию, обеспечивающую минимальное напряжение в расчетной зоне (Imin). [20]

2.3.1 Определение расчетных нагрузок

Определение расчетных нагрузок производится на основании исходных данных, приведенных во втором разделе данного выпускного квалификационного проекта.

Оценка весов балочных элементов несущей металлоконструкции базового мостового крана выполняем с использованием системы автоматизированного проектирования SolidWorks. Вес элементов базового мостового крана и груза:

Gi = 28201,66 Н;

Gт = 2943 Н;

GQ = g·Qном = 9,81·6300 = 61803 Н; (2.2)

где Gi – вес металлоконструкции крана, Н;

Gт – вес тележки крана (таль электрическая), Н;

GQ – вес груза массой, равной номинальной грузоподъемности, Н;

Qном – номинальная грузоподъемность, Qном = 6300 кг;

g – ускорение свободного падения, g = 9,81 м/с2.

Величины коэффициентов выбираются по рекомендации источника [20]. Значение коэффициента надежности по собственному весу машины состоавляет γG = 1,0…1,2. Принимаем коэффициент надежности по собственному весу машины равный γG = 1,0.

Значение коэффициента надежности по весу груза для крюковых кранов зависит от грузоподъемности крана, который выбираем по СТО 24.09-5821-01-93.[22] Принимаем коэффициент надежности по весу груза равный γQ = 1,5.

Значение коэффициента надежности по горизонтальной инерционной нагрузке принимаем равным значению коэффициента надежности по весу груза, γF = 1,1.

Коэффициент надежности при ресчете по нагрузкам II расчетного случая принимают γw = 1, III - γw = 1,1.

Вертикальные инерционные нагрузки, возникающие при проходе колеса через стык рельсов, вычисляются с помощью коэффициента толчков, зависящего от скорости передвижения крана. Максимальное значение kт2 = 1,0 для расчетов по II расчетному случаю при скорости передвижения крана Vк = 0,3 м/с. Коэффициент толчков для расчетов по I расчетному случаю определяем по формуле:

kт1 = 1+0,5(kт2 - 1), (2.3)

kт1 = 1.

Вертикальные инерционные нагрузки, возникающие при движении тележки, учитываются с помощью коэффициентов kт1’, kт2’ для I и II расчетного случая соответственно. Скорость движения тележки равна: Vт = 0,3 м/с. Расчеты коэффициентов толчков при движении тележки аналогичны расчету коэффициентов толчков при передвидении крана и равны:

kт1’ = 1,0;

kт2’ = 1,0.

Динамический коэффициент учитывается когда проявляются динамические нагрузки, а именно, в процессе работы механизма подъема груза, при разгоне и торможении груза. Значение динамического коэффициента для крюкового крана, для I и II расчетного случая соответственно, приближенно будет равно:

Ψ1 = 1,2;

Ψ2 = 1,5.

Максимальная горизонтальная инерционная нагрузка на консрукцию крана при разгоне (торможении) с учетом динамичаского фактора, который при мгновенном приложении постоянно разгоняющего (тормозящего) усилия равен двум, вычисляется по формулам:

Fm2,i = 2Fm1,i, (2.4)

(2.5)

(2.5)

где Mi – масса металлоконструкции крана, кг;

Vmi – скорость движения груза (передвижение крана), м/с;

tdm – время разгона груза (крана), t = 3…5 сек.

Для I и II расчетного случая горизонтальная инерционная нагрузка при движении груза соответственно будет равна:

Fx1

=

Н;

Н;

Fx2 = 2·287,48 = 574,96 Н;

При передвижении крана горизонтальная инерционная нагрузка будет ровна:

Fy1

=

Н;

Н;

Fy2 = 2·172,49 = 344,97 Н.

Статическая ветровая нагрузка расчитывается по формуле:

Pw = ∑(pwi Ai), (2.6)

где pwi – распределенное ветровое давление, pwi = γw· ki·ci·qw ,

qw - нормальное ветровое давление на высоте 10 м над уровнем земли, которое составляет для II и III расчетного случая соответственно:

qw2 = 125 Па;

qw3 = 270 Па.

ki – коэффициент влияния высоты, на которой расположен элемент или груз, ki = 1,0;

ci – аэродинамический коэффициент, ci = 1,2;

γw – коэффициент надежности:

γw2 = 1,0;

γw3 = 1,1.

Ai – наветренная площадь конструкции крана или груза, A = 6,74 м2 .

Используя формулу (2.6) рассчитываем статическую ветровую нагрузку для II и III расчетного случая соответственно:

Pw2 = 1·1·1,2·125·6,74 = 1011,44 Н;

Pw3 = 1,1·1·1,2·270·6,74 = 2883,80 Н.

Расчетная информация об эксплуатационных силовых воздействиях на конструкцию без учета усилия перекоса сводится в таблицу 10 на основании таблицы 9.

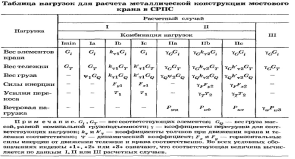

Таблица 9 – Таблица нагрузок для расчета металлических конструкций мостового крана

Таблица 10 – Таблица нагрузок для расчета металлических конструкций мостового крана

В ньютонах

|

Нагрузка |

Расчетный случай |

||||||||

|

I |

II |

III |

|||||||

|

Комбинация нагрузок |

|||||||||

|

Imin |

Ia |

Ib |

Ic |

IIa |

IIb |

IIc |

|||

|

Вес элементов крана |

28201,66 |

28201,66 |

28201,66 |

28201,66 |

31021,82 |

31021,82 |

31021,82 |

31021,82 |

|

|

Вес тележки |

2943,00 |

2943,00 |

2943,00 |

2943,00 |

3237,30 |

3237,30 |

3237,30 |

3237,30 |

|

|

Вес груза |

|

74163,60 |

61803,00 |

61803,00 |

111245,40 |

74163,60 |

74163,60 |

|

|

|

Силы инерции |

|

|

172,49 |

287,48 |

|

413,97 |

689,95 |

|

|

|

Ветровая нагрузка |

|

|

|

|

1011,435 |

1011,435 |

1011,435 |

2883,80 |

|

На основании данных таблицы нагрузок (таблица 10 производится проверочный расчет крана на прочность, расчет на усталостную прочность. [20]

2.3.2 Расчет режимов нагружения

Характеристикой нагруженности конструкции в расчетах на прочность являются максимальные эквивалентные напряжения σэкв, возникающие от воздействия эксплуатационных нагрузок. [20]

По методу конечных элементов (МКЭ) численного моделирования полей напряжений в конструкции, с использованием универсальной программы ANSYS, произведем расчет напряжений в металлоконструкции крана по расчетным схемам (приложение А, Б, В).

Результаты расчета напряжений в металлоконструкции базового мостового крана приведены в таблице 11 и иллюстрациях (приложение А).

Результаты расчета напряжений в металлоконструкции мостового крана с уменьшенной высотой пролетной балки приведены в таблице 12 и иллюстрациях (приложение Б).

Результаты расчета напряжений в металлоконструкции мостового крана с составной пролетной балкой приведены в таблице 13 и иллюстрациях (приложение В).

Таблица 11 – Расчетные напряжения в металлоконструкции базового мостового крана

|

Напряжение, МПа |

Расчетный случай |

|||||||

|

Imin |

Ia |

Ib |

Ic |

IIa |

IIb |

IIc |

III |

|

|

Максимальное эквивалентное |

26,2 |

109,1 |

94,7 |

93,5 |

153,1 |

106,7 |

108,7 |

30,1 |

|

Рабочей зоны |

8,7…11,6 |

24,2…36,4 |

21,1…31,6 |

20,8…31,2 |

34…51 |

23,7…35,6 |

24,2…36,2 |

6,7…10,1 |

Таблица 12 – Расчетные напряжения в металлоконструкции мостового крана с уменьшенной высотой пролетной балки

|

Напряжение, МПа |

Расчетный случай |

|||||||

|

Imin |

Ia |

Ib |

Ic |

IIa |

IIb |

IIc |

III |

|

|

Максимальное эквивалентное |

26,9 |

114,7 |

101,3 |

102,2 |

161,1 |

117,4 |

119,3 |

34,5 |

|

Рабочей зоны |

5,9…8,9 |

25,5…38,2 |

22,5…33,8 |

22,7…34,1 |

35,8…53,7 |

26,1…39,1 |

26,5…39,8 |

7,7…11,3 |

Таблица 13 – Расчетные напряжения в металлоконструкции мостового крана с составной пролетной балкой

|

Напряжение, МПа |

Расчетный случай |

|||||||

|

Imin |

Ia |

Ib |

Ic |

IIa |

IIb |

IIc |

III |

|

|

Максимальное эквивалентное |

29,7 |

125 |

107,3 |

105,8 |

175,8 |

120,2 |

119 |

28,8 |

|

Рабочей зоны |

6,6…9,8 |

27,8…41,7 |

23,8…35,8 |

39…58,6 |

34…58,6 |

26,7…40,1 |

26,4…40 |

6,4…9,6 |

Для оценки рассматриваемых способов решения проблемы по оптимизации веса мостового крана сведем результаты расчетов по первому расчетному случаю и случаю IIa из таблиц 11, 12, 13 в сравнительную таблицу 14.

Таблица 14 – Сравнительная таблица

|

Конструкций мостового крана |

Максимальное эквивалентное напряжение, МПа |

||||

|

Imin |

Ia |

Ib |

Ic |

IIa |

|

|

Базовый мостовой кран |

26,2 |

109,1 |

94,7 |

93,5 |

153,1 |

|

С уменьшенной высотой пролетной балки |

26,9 |

114,7 |

101,3 |

102,2 |

161,1 |

|

Составная пролетная балка |

29,7 |

125 |

107,3 |

105,8 |

175,8 |

По сравнительной таблице видим, что с изменением конструкции мостового крана величина максимальных эквивалентных напряжений закономерно увеличивается. В процентном отношении их величина, в сравнении с максимальными эквивалентными напряжениями базового мостового крана, составляет 13…14%.

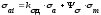

В рамках СРДН условие прочности:

(2.7)

(2.7)

где σэкв – максимальное эквивалентное напряжение, при действии максимальных нагрузок рабочего состояния, МПа;

[σ] – допускаемое напряжение, которое вычисляется по формуле:

(2.8)

(2.8)

где σт – предел текучести материала, МПа;

n – коэффициент запаса прочности.

Используем значение коэффициента запаса прочности n = 1,4. [20]

Материал металлоконструкции мостового крана – S235JR. Ближайшие эквиваленты (аналоги) S235JR в России – Ст3сп. Предел текучести марки стали S235JR равен σт = 235 МПа.

По формулам (2.7), (2.8), используя данные из таблицы 10, вычислим величину допускаемого напряжения, проверим условие прочности и сведем результаты расчета в таблицу 15.

Таблица 15

|

Конструкций мостового крана |

Выполнение условия прочности |

||||

|

Imin |

Ia |

Ib |

Ic |

IIa |

|

|

Базовый мостовой кран |

ИСТИНА |

ИСТИНА |

ИСТИНА |

ИСТИНА |

ИСТИНА |

|

С уменьшенной высотой пролетной балки |

ИСТИНА |

ИСТИНА |

ИСТИНА |

ИСТИНА |

ИСТИНА |

|

Составная пролетная балка |

ИСТИНА |

ИСТИНА |

ИСТИНА |

ИСТИНА |

ЛОЖЬ |

По таблице 15 видим, что для всех, кроме расчетного случая IIa для конструкции мостового крана с составной пролетной балкой, условие прочности (2.7) выполняется. Из этого следует, что требованиям по оптимизации веса мостового крана при обеспечении прочности конструкции, соответствует предложенная металлоконструкция с уменьшенной высотой пролетной балки.

В расчетном случае IIa разность величин максимального и допустимого напряжений составляет 8МПа. Если заменить марку стали на более прочную, можно предположить, что металлоконструкция мостового крана с составной пролетной балкой также будет соответствовать требованиям.

2.3.3 Расчет на усталостную прочность

Явление усталости заключается в постепенном развитии повреждения в металле при его циклическом многократном нагружении напряжениями. При этом скорость развития повреждения и пороговый уровень зависят от параметров нагружения, свойств материала, геометрических характеристик изделия и условий эксплуатации или испытаний. Эксплуатационное нагружение элементов конструкции всегда нестационарно, когда в процессе циклического нагружения значения максимумов и минимумов изменяются в каждом цикле произвольно.

Для расчета сопротивления усталости при нестационарном нагружении, применяем наиболее распространенную в наше время гипотезу линейного суммирования повреждений. Гипотеза линейного суммирования повреждений дает возможность решать задачу, возникающую при расчете конструкций на сопротивление усталости. А именно, заменять нестационарный процесс циклического нагружения стационарным процессом, эквивалентным по создаваемому усталостному повреждению. [20]

Параметрами стационарного циклического нагружения являются коэффициент асимметрии цикла Ri, среднее напряжение σm и амплитуда напряжения цикла σa:

(2.9)

(2.9)

(2.10)

(2.10)

(2.11)

(2.11)

где σmax и σmin – наибольшее и наименьшее напряжений цикла нагружения (рисунок 2.4).

Цикл, характеризуемый Ri = -1, называют симметричным, а Ri = 0 – нулевым циклом растяжения.

Рисунок 2.4 – Цикл нагружений

При расчете сопротивления усталости задаем эквивалентные напряжения на основании полученных расчетных данных и коэффициент асимметрии цикла Ri = -1. Выполняем расчет из условия равенства повреждений (2.12) с учетом корректировочного коэффициента ар:

(2.12)

(2.12)

(2.13)

(2.13)

где ni – число циклов нагружения;

Ni - число циклов до разрушения, которое определяется из уравнения усталостной кривой:

(2.14)

(2.14)

где m – показатель степени усталостной кривой, m = ctg φ = 3…12 = 3;

NG – число циклов до разрушения, NG = 2·106 циклов;

σai – текущее (промежуточное) значение напряжения;

σ-1 – предел неограниченной выносливости, σ-1 ≈ 0,3 σв, σ-1 ≈ 114 МПа.

Из выражений (2.13) и (2.14) получим:

(2.15)

(2.15)

Корректировочный коэффициент вычисляется по формуле:

(2.16)

(2.16)

где σaimax – максимальное амплитудное напряжение;

ε – коэффициент распределения нагружения, которое определяется по выражению:

(2.17)

(2.17)

где ti – доля времени, которую занимает данный блок нагружения по отношению ко всему времени работы.

Величина максимального амплитудного напряжения выбирается из чисел максимального напряжения для каждого блока нагружения, которые определяются по формуле:

, (2.18)

, (2.18)

где σa и σm – амплитуда и среднее напряжение цикла;

Ψσ – коэффициент чувствительности стали к асимметрии цикла, Ψσ = 0,1.

kσд – коэффициент учитывающий дополнительные факторы, который определяется по выражению:

(2.19)

(2.19)

где kdσ – масштабный фактор;

kf – коэффициент учитывающий состояние поверхности детали;

kv – коэффициент технологического упрочнения;

kσ – коэффициент учитывающий концентрацию напряжений, определяется по выражению:

(2.20)

(2.20)

где λσ – теоретический коэффициент концентрации напряжения;

gσ - коэффициентов чувствительности металла к концентрации напряжений.

Суммарное число циклов нагружения есть величина среднего ресурса Lср. Из выражения (2.15) получим:

(2.21)

(2.21)

Тогда, величина фактического запаса прочности будет ровна:

,

(2.22)

,

(2.22)

где СТ – общее число циклов работы крана за срок его службы.

Произведем расчет рассматриваемой металлоконструкции мостового крана с уменьшенной высотой пролетной балки, отвечающей требованиям и металлоконструкции базового мостового крана.

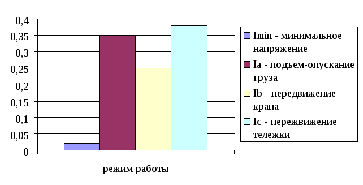

Блоки нагружения при разных режимах работы (рисунок 2.5), величина которых выражается в долях времени.

Рисунок

2.5 – Диаграмма блоков нагружения

Рисунок

2.5 – Диаграмма блоков нагружения

Для описания цикла нагружения каждого блока нагружения, вычислим средние и амплитудные напряжения цикла по формулам (2.10), (2.11). Результаты расчетов приведены в таблице 16.

Таблица 16 – Средние и амплитудные напряжения цикла

|

Конструкций мостового крана |

Средние и амплитудные напряжения цикла, МПа |

|||||||

|

Ia |

Ib |

Ic |

||||||

|

σа |

σm |

σа |

σm |

σа |

σm |

|||

|

Базовый мостовой кран |

41,45 |

67,65 |

34,25 |

60,45 |

33,65 |

59,85 |

||

|

С уменьшенной высотой пролетной балки |

43,9 |

70,8 |

37,2 |

64,1 |

37,65 |

64,55 |

||

Для определения величины амплитудного напряжения каждого блока нагружения, приведем значения учитываемых коэффициентов [22]:

kdσ – масштабный фактор для металлоконструкции базового мостового крана, kdσ = 0,8;

kdσ – масштабный фактор для металлоконструкции мостового крана с уменьшенной высотой пролетной балки, kdσ = 0,84;

kf – коэффициент учитывающий состояние поверхности детали, kf = 0,8;

kv – коэффициент технологического упрочнения, kv = 1,15;

λσ – теоретический коэффициент концентрации напряжения, λσ =2;

gσ - коэффициентов чувствительности металла к концентрации напряжений, gσ = 0,8.

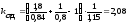

kσ – коэффициент учитывающий концентрацию напряжений, по выражению (2.20):

kσд – коэффициент учитывающий дополнительные факторы, по выражению (2.19) для металлоконструкции базового мостового крана:

Для металлоконструкции мостового крана с уменьшенной высотой пролетной балки:

Коэффициент чувствительности к асимметрии цикла для легированной стали Ψσ = 0,1…0,15, принимаем Ψσ = 0,1.[20]

Определяем величину амплитудного напряжения для каждого блока нагружения по формуле (2.18):

Результаты расчета приведены в таблице 17.

Таблица 17 – Напряжения для каждого блока нагружения

|

Конструкций мостового крана |

Напряжения для каждого блока нагружения, МПа |

||

|

σа Ia |

σа Ib |

σа Ic |

|

|

Базовый мостовой кран |

96,87 |

80,5 |

79,14 |

|

С уменьшенной высотой пролетной балки |

98,42 |

83,81 |

84,79 |

По таблице 13 определяем максимальное амплитудное напряжение базового мостового крана и мостового крана с уменьшенной высотой пролетной балки соответственно:

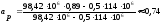

Определяем коэффициент распределения нагружения по формуле (2.17) для базового мостового крана и мостового крана с уменьшенной высотой пролетной балки соответственно:

Корректировочный коэффициент определяем по формуле (2.16) для металлоконструкции базового мостового крана и мостового крана с уменьшенной высотой пролетной балки соответсвенно:

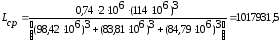

Средний ресурс определяем по формуле (2.21) для металлоконструкции базового мостового крана:

Для металлоконструкции мостового крана с уменьшенной высотой пролетной балки:

Процентное изменение среднего ресурса составляет 2,7 %.

Величина

фактического запаса прочности при общем

числе циклов работы крана за срок его

службы СТ = 5·105, по формуле

(2.22), для металлоконструкции базового

мостового крана будет ровна

и

и

для металлоконструкции мостового

крана с уменьшенной высотой пролетной

балки.

для металлоконструкции мостового

крана с уменьшенной высотой пролетной

балки.

Выводы по разделу.

Требованиям

по оптимизации веса мостового крана

при обеспечении прочности конструкции,

соответствует предложенная

металлоконструкция с уменьшенной

высотой пролетной балки. По результатам

проверочного расчета на усталостную

прочность получаем изменение среднего

ресурса на 2,7 % и величину фактического

запаса прочности при общем числе циклов

работы крана за срок его службы СТ

= 5·105, равного

.

.

библиографический список

-

СТО ЮУрГУ 04–2008 Стандарт организации. Курсовое и дипломное проектирование. Общие требования к содержанию и оформлению / составители: Т.И. Парубочая, Н.В. Сырейщикова, В.И. Гузеев, Л.В. Винокурова. – Челябинск: Изд-во ЮУрГУ, 2008. – 56 с.

-

PROM-TE.RU Промышленная безопасность экспертиза промышленной безопасности зданий и производственных объектов – http://www.prom-te.ru/index.html.

-

Бульдозеры, фронтальные погрузчики и другая спецтехника – ЧТЗ-УРАЛТРАК – Челябинский Тракторный Завод (ЧТЗ) – http://chtz-uraltrac.ru.

-

Кран-балка: подвесная, опорная, электрическая – производство, продажа, стоимость – http://24-kran.ru.

-

Александров, М.П. Грузоподъемные машины: учебник для вузов / М.П. Александров. – М.: Изд-во МГТУ им. Н.Э. Баумана – Высшая школа, 2000. – 552 с.

-

ПБ 10-382-00 (с изменениями от 28 октября 2008г.) Правила устройства и безопасной эксплуатации грузоподъемных кранов. – М.: Изд-во стандартов, 2008. – 70 с.

-

Маркетинговое исследование. Рынок мостовых и козловых кранов. Май 2013. – http://marketing-i.ru/issledov/rynok-mostovih-i-kozlovih-kranov.

-

Грузоподъемное оборудование и конвейеры. Элеватормельмаш. – http://www.elevatormelmash.ru.

-

ГОСТ ISO 9001-2011. Системы менеджмента качества. Требования. — М.: ФГУП "СТАНДАРТИНФОРМ", 2011. – 36 с.

-

РД 03-615-03. Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. – М.: Изд-во стандартов, 2003. – 26 с.

-

Пышминский завод подъемно-транспортного оборудования. – http://kranstadt.ru/.

-

Мостовые, козловые и консольные краны ПФ АСК крановый завод. – http://ask.spb.ru/.

-

Официальный сайт Урюпинского кранового завода. – http://www.urupinsk-kran.ru/Gruz_pod_oborudovanie.html.

-

Крановый завод. НЧКЗ. – http://www.nchkz.ru/blacklist.php.

-

ABUS Kransysteme. – http://www.abus-kransysteme.de.

-

KIC Konecranes. – http://www.konecranes.com.

-

温州合力建设机械有限公司. – http://www.hlcm.net.

-

Cimolaitechnology. – http://www.cimolaitechnology.com.

-

North America. – http://www.demagcranes.us/cms/site/us/page30423.html

-

Соколов, С. А. Металлические конструкции подъемно-транспортных машин: Учебное пособие./ С. А. Соколов. – СПб.: Политехника, 2005. – 423 с.: ил.

-

Грузоподъемное оборудование Telfer Kran. – www.telferkran.ru

-

СТО 24.09-5821-01-93 «Краны грузоподъемные промышленного назначения. Нормы и методы расчета элементов конструкций». – М.: Изд-во стандартов, 1993. – 136 с.