конспект лекций по логистике

.pdf

5. Переходящие запасы – это остатки материальных ресурсов на конец отчетного периода. Предназначены для обеспечения непрерывности производства и потребления. Например, остатки бензина в баке автомобиля на момент его заправки.

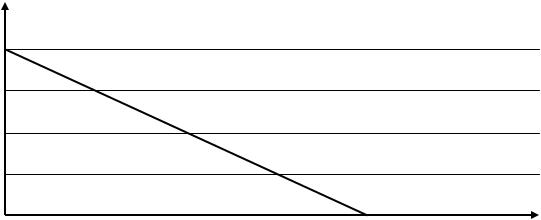

Запасы классифицируются по времени (рис.5):

Максимальный желаемый запас (МЖЗ) определяется уровнем экономической целесообразности. Этот уровень может повышаться. В различных системах управления, данный запас, используется, прежде всего как ориентир при определении объема заказа.

Пороговый уровень запаса (ПЗ) используется для определения момента времени очередного заказа на пополнение запаса.

Текущий запас (ТЗ) соответствует данному моменту времени. Он может совладать с максимальным желательным запасом, пороговым, гарантийным или в исключительных случаях быть нулевым.

Гарантийный запас (ГЗ) – см. выше.

Объем |

|

запасов |

Максимальный желаемый запас |

|

Пороговый запас |

|

Текущий запас |

|

Гарантийный запас |

|

Время |

|

Рис.5. Классификация запасов по времени |

В системе запасов можно выделить еще один особый вид: неликвидные запасы. Это производственные или товарные запасы, которые невозможно использовать из-за потери или потребительских свойств в результате брака производства, неправильного хранения, морального старения или превышения срока годности.

8.1. Управление запасами

Логистика управления запасами должна обеспечить непрерывное снабжение потребителей материальными ресурсами при минимальных суммарных расходах.

При этом решаются следующие задачи:

1.Организация учета запасов на различных складах;

2.Определение размеров гарантийных запасов;

3.Расчет размеров заказов;

33

4. Определение интервалов времени между заказами.

Для условий достаточно ритмичной деятельности предприятий существует две основных логистических системы управления запасами.

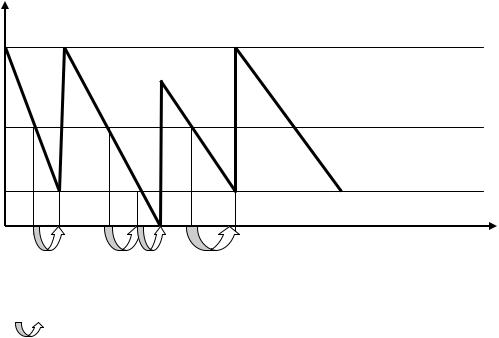

Система с фиксированным размером заказа (рис. 6).

Основным параметром системы является размер заказа. Он строго зафиксирован и не может быть изменен ни при каких условиях. Поэтому при реализации системы первой решаемой задачей является определение размера заказа. Он должен быть оптимальным как по размеру, так и по совокупным затратам.

Объем |

|

запаса |

Максимальный желаемый запас |

Пороговый запас

Гарантийный запас

х |

х |

х |

Время

Рис. 6. Схема реализации системы с фиксированным размером заказа: х – момент заказа на пополнение запаса; – время поставки заказа;

– время поставки заказа;

– максимальное время возможной задержки заказа

Критериями оптимизации по затратам являются:

–стоимость оформления заказа;

–цена товара;

–затраты на поставку;

–используемая складская площадь;

–издержки на хранение запасов;

–затраты на контроль поставок.

Необходимость оптимизации по набору критериев объясняется тем, что их воздействие на экономические показатели поставок носят противоречивый характер.

Сокращение величины единичной поставки приводит к экономии на хранении, но при этом растут затраты на оформление заказов, могут возникать пустующие складские площади и существенно возрастает вероятность срыва производства из-за нехватки материалов.

Если величина единичной поставки увеличивается, то сокращаются затраты на оформление, увеличивается надежность обеспечения производства, но растут складские расходы и возникает риск появления неликвидных запасов.

34

Оптимальный размер заказа (ОРЗ) может быть рассчитан по формуле Вильсона:

ОРЗ =  ,

,

где А – затраты на поставку единицы продукта, руб., S – потребность в заказываемом продукте за определенный период времени, шт., i – затраты на хранение единицы продукта.

Затраты на поставку единицы продукта включают в себя:

–стоимость транспортировки;

–затраты на оформление заказа;

–затраты на контроль исполнения заказа.

Исходя из полученной величины ОРЗ и потребностей в продукте, рассчитывается время расходования заказа и в зависимости от времени поставки определяется пороговый уровень запаса.

Достоинством системы является сравнительно низкий уровень МЖЗ, поскольку существует возможность пополнить запас практически в любое время. Следовательно существует экономия затрат на хранении и сокращаются используемые складские площади.

Недостатком является необходимость ведения постоянного контроля над состоянием запасов на складе. Но применение электронных автоматизированных систем учета может существенно упростить реализацию данной функции.

Система с фиксированным интервалом времени между заказами (рис. 7).

Объем |

|

МЖЗ |

запаса |

|

|

|

|

РЗ |

|

|

ОП |

|

|

ТЗ |

|

|

ГЗ |

х |

х |

х |

|

|

Время |

Рис. 7. Схема реализации системы с фиксированным интервалом времени между заказами: х – момент заказа на пополнение запаса; – время поставки заказа;

– время поставки заказа; – максимальное время возможной задержки заказа; ОП – ожидаемое

– максимальное время возможной задержки заказа; ОП – ожидаемое

потребление материала за время поставки; РЗ – размер заказа

В данной системе заказы делаются только в строго определенный момент времени: один раз в неделю, месяц или один раз в 14 дней. При этом величина заказа может изменяться в зависимости от текущих потребностей.

35

Интервал времени между заказами (в днях) рассчитывается по следующей формуле:

I = N . ОРЗ/S,

где I – интервал времени между заказами; S – общая годовая потребность в продукте.

Полученный с помощью расчета интервал времени является ориентировочным, поскольку его чаще всего корректируют с учетом производственной целесообразности.

Например, если полученная расчетная величина интервала времени составляет 5 дней, то ее корректируют до 7 дней, чтобы можно было производить заказы один раз в неделю, поскольку это удобней.

В случае задержки поставки производство использует гарантийный запас. Пополнение гарантийного запаса происходит с первой же полученной партии. Такой подход может вызвать необходимость корректирования величины запаса, а это приведет к дополнительным складским затратам.

Величина размера заказа с учетом корректировки в случае несвоевремен-

ной поставки рассчитывается по формуле:

РЗ = МЖЗ – ТЗ + ОП,

где РЗ – размер заказа; ТЗ – текущий запас на момент заказа; ОП – ожидаемое потребление материала за время поставки.

Достоинство данной системы заключается в отсутствии необходимости постоянного контроля над состоянием запасов на складе. Учет запасов и корректировка величины заказа производится только при отклонениях в поставках.

Недостаток системы состоит в сравнительно высокой величине максимально желаемого запаса, что вызывает необходимость иметь большие складские площади и повышает затраты на хранение запасов.

36

9. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев.

Производственная логистика – это анализ, планирование, организация и управление материальными, информационными и финансовыми потоками в сфере материального производства.

Целью производственной логистики является максимизация прибыли через удовлетворение потребностей покупателей в товарах, путем оптимизации материальных и сопутствующих потоков как внутри самого предприятия, так и с рыночными элементами окружающей среды.

Характерной чертой производственной логистики является территориальная компактность изучаемых объектов.

Производственная логистическая система состоит из ряда подсистем, находящихся в постоянном процессе взаимодействия, то есть их действия должны быть строго согласованы по номенклатурным, количественным и качественным показателям во времени и в пространстве.

Подсистемами являются закупка, складирование, производство, обслуживание производства, транспортировка, сбыт, информация, кадры и т.д.

Современный уровень технологии производства вышел практически на свой теоретический предел. Крайне трудно найти резервы сокращения времени, затрачиваемого непосредственно на технологические операции. А в сфере организации производства еще существуют значительные резервы.

Известно, что 95–98 % времени, в течение которого материал находится на производственном предприятии, приходится на ожидание, на выполнение по- грузочно-разгрузочных и транспортно-складских работ. Логистические операции составляют значительную долю себестоимости выпускаемой продукции. По данным многих современных фирм, сокращение расходов на логистические операции на 1 %, имеет тот же эффект, что и увеличение объема сбыта на 10%.

При формировании принципов реализации производственной логистики необходимо учитывать не только возможности собственного производства, но и учитывать влияние рынка.

Когда спрос превышает предложение, можно с уверенностью полагать, что вся произведенная продукция будет реализована. Особенно если она конкурентоспособна, то есть отвечает современным требованиям по техническому уровню и качеству. Поэтому приоритет получает максимальная загрузка оборудования. Причем, чем крупнее будет изготовленная партия, тем ниже окажется себестоимость единицы изделия, и больше полученная прибыль. Проблемы реализации не существует, поэтому данная функция не является приоритетной.

Ситуация меняется когда на рынке устанавливается диктант покупателя, то есть предложение превышает спрос. Задача реализации готовой продукции в условиях активной конкуренции выходит на первое место. Непредсказуемость и непостоянство результатов экономической деятельности предприятия, делает нецелесообразным создание и содержание больших запасов сырья, материалов

37

и готовой продукции. В то же время предприятие не имеет права упустить ни одного, даже мелкого, заказа. Отсюда необходимость организации гибкого производства, способного выпускать малые партии продукции, в зависимости от особенностей возникшего спроса.

Современные логистические принципы организации производства:

1.Отказ от любых избыточных запасов.

2.Сокращение времени на выполнение логистических функций: закупочных, производственных, транспортных, складских, сбытовых и других.

3.Отказ от изготовления деталей, комплектующих и готовой продукции, на которую нет заказа, то есть изготовление в запас.

4.Недопущение и обязательное устранение брака.

5.Оптимизация внутренних перемещений и перевозок продукции.

6.Сокращение численности работников занятых на вспомогательных операциях (склад, транспорт, техническое обслуживание).

7.Оперативный сбор и анализ информации о конъюнктуре и состоянии рынка.

Управление материальными потоками производства может осуществляться двумя основными способами.

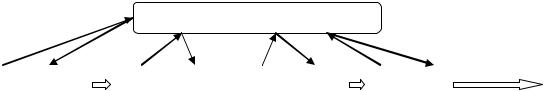

1.Толкающая система управления (рис. 8).

Ее суть заключается в управлении всеми материальными и сопутствующими потоками из единого центра. Любое логистическое звено получает задание и передает результаты труда следующему звену, так же в соответствии с заданием.

|

|

СИСТЕМА УПРАВЛЕНИЯ |

|

|

|

||||

|

|

|

|

Р |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СБЫТ |

Ы |

Склад сырья |

|

Звено №1 |

... |

Звено №n |

|

|

Сборка |

|

Н |

|

|

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К |

|

|

|

|

|

|

|

|

|

|

Рис. 8. Толкающая система управления производством:  – материальный поток;

– материальный поток; – информационный поток

– информационный поток

Толкающие системы были разработаны в начале 60-х годов XX века. Их применение стало возможным после появления ЭВМ. Создание автоматических управляющих программ позволило увязать сложный производственный механизм в единую систему.

Математические модели позволяют быстро разрабатывать планы действий, оперативно их корректировать в случае изменения ситуации, управлять производством и контролировать результаты в режиме реального времени.

Широкое распространение в мире получила «система MRP–I», то есть система планирования потребностей и ресурсов. Система была разработана в

38

США. В Европе стала широко применяться с начала 70–х годов. Примерно с того же времени стала применяться в СССР в военно-промышленном комплексе. Позже была применена и в гражданской сфере на заводах ВАЗ, КамАЗ.

Целью системы является:

1.Повышение оперативности и эффективности планирования потребностей

вресурсах.

2.Планирование производственного процесса.

3.Снижение уровня запасов материальных ресурсов, незавершенного производства и готовой продукции.

4.Оперативное управление запасами.

5.Уменьшение логистических затрат.

6.Сокращение времени производственного цикла, то есть уменьшение времени изготовления единицы готовой продукции.

Система MRP–I сначала определяет сколько и в какие сроки необходимо произвести готовой продукции, а затем – время и необходимое количество материальных ресурсов для выполнения планового задания.

Базой системы MRP–I являются программы сбора и анализа информации, программы управления производством, математические модели различных процессов и подсистема выдачи производственных заданий.

Этапы реализации системы:

а) входом в систему являются заказы потребителей и прогнозы рыночного спроса на готовую продукцию. Следовательно, определяющим фактором для системы является потребительский спрос;

б) база данных о материальных ресурсах:

– содержит информацию о номенклатуре и основных параметрах сырья, материалов, комплектующих и т.д., необходимых для изготовления готовой продукции;

– содержит нормы расходования материалов на единицу продукции;

– время и формы поставки материалов;

– данные о производственных связях между различными подразделениями по времени и объемам потребления материалов;

в) база данных о запасах:

– содержит информацию о наличии и величине производственных, страховых и других видах запасов;

– о месте нахождения запасов и состоянии складского хозяйства;

– о близости запасов к критическому уровню и необходимости их пополнения;

– о поставщиках и параметрах поставок;

г) программный комплекс системы MRP–I:

– алгоритмы, заложенные в программах, переводят первоначальный спрос на готовую продукцию в общий объем исходных материалов. Затем вычисляются требования на материалы, полуфабрикаты и незавершенное производство для конкретных подразделений. Составляются графики движения элементов по производственной технологической цепи, то есть время, место и объем постав-

39

ки. Кроме того осуществляется автоматизированный контроль соблюдения производственных графиков;

д) выходной комплекс системы:

выдает набор документов необходимых логистическим менеджерам для принятия решений:

–номенклатура, объем и время заказа материальных ресурсов у поставщи-

ков;

–изменения, которые необходимо внести в производственные задания;

–схемы доставки материальных ресурсов и комплектующих на рабочие места;

–параметры контроля деятельности всего производства и параметры отклонений от плановых заданий (параметры сбоев).

Система MRP–I имеет достоинства и недостатки. Достоинства:

1. Позволяет оперативно согласовывать и контролировать все этапы производства;

2. Применение ЭВМ упрощает процессы управления и принятия оперативных решений;

3. Применение имитационных моделей позволяет планировать и прогнозировать эффективной производственной деятельности;

4. Система позволяет снизить суммарные затраты производства за счет сокращения запасов, времени производства и логистических затрат.

Недостатки:

1. Чем сложнее производство, тем больше факторов необходимо учесть, тем совершеннее и дороже должна быть система управления (программное, информационное и техническое обеспечение);

2. Необходимость подготовки, обработки и анализа большого объема исходной информации;

3. Невозможность отказа от страховых запасов;

4. Нечувствительность системы к кратковременным изменениям спроса; 5. Высокая эффективность системы только для крупносерийного и массово-

го производства.

В 90-х годах была разработана и внедрена в практику система MRP–II, которая является современным продолжением системы MRP–I. Между ними нет принципиальных отличий. Просто новая система является более совершенной и открывает новые возможности планирования и управления. В системе MRP–II объединены в единую структуру финансовое и логистическое планирование. Производится более полное и эффективное управление запасами. Разработаны алгоритмы прогнозирования спроса на базе ретроспективного состояния рынка, что позволяет оптимизировать стратегию финансовой и производственной деятельностей. Система MRP–II может быть оснащена подсистемой автоматической разработки перспективных моделей готовой продукции.

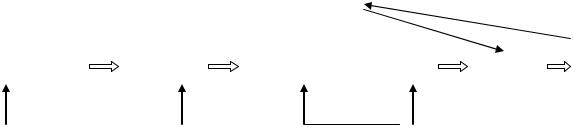

2. Тянущая система управления (рис. 9)

40

В данной системе центр управления не вмешивается в обмен материальными потоками между различными технологическими звеньями, то есть не устанавливает им текущих производственных заданий. Для предыдущего звена номенклатура и размер задания определяется последующим звеном. Центр управления системой ставит задачу лишь конечному звену всей технологической цепи.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

|

|

Система управления |

|

|

|

|

|

|

|

ы |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

н |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

● |

|

Звено 1 |

|

Звено 2 |

|

●●● |

|

Звено n |

|

Сборка |

||||||||||

|

|

|

|

|

|

к |

||||||||||||||

Склад сырья |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Заказ |

|

|

|

Заказ |

|

|

Заказ |

|

|

Заказ |

|

|

|

б |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 9. Тянущая система управления производством:  – материальный поток;

– материальный поток; – информационный поток

– информационный поток

Наиболее характерным примером тянущей системы является система «Канбан». Слово «Канбан» – с японского означает карточка. Система «Канбан» разработана и впервые применена в 1972 году корпорацией «Тойота». На ее внедрение ушло около 10 лет. Такой длительный срок был связан с тем, что система не могла работать без соответствующего логистического окружения.

Ключевыми моментами окружения являются:

а) полномасштабное внедрение концепции «Точно в срок»; б) рациональная организация и сбалансированность производства; в) всеобщий контроль качества на всех стадиях производства;

г) партнерство только с надежными поставщиками и перевозчиками; д) повышение профессиональной подготовленности работников, высокая

ответственность и трудовая дисциплина всего персонала.

Целью системы «Канбан» является минимизация длительности производственного цикла, минимизация всех видов запасов и отказ от складов, минимизация логистических затрат и суммарных затрат производства, максимальное удовлетворение потребностей покупателей.

Система «Канбан» имеет три составляющих:

1. Социальная – между работодателями и работниками устанавливаются партнерские отношения. К трудовому коллективу относятся как к «трудовому капиталу», вложение денег в который дает хорошую отдачу. Современную, конкурентоспособную продукцию можно создавать, только используя, высококвалифицированный, ответственный и заинтересованный в результатах труда коллектив. За работником не закрепляется какая-то одна операция или профес-

41

сия. Его обучают, и он может работать на разных операциях и разном оборудовании. Руководители и служащие, при необходимости, могут выполнять различные функции. Таким образом, повышается эластичность использования трудовых ресурсов.

Высокая оплата труда сочетается с заботой о работниках: создание комфортных условий труда, применение человека в сфере его способностей и интересов, поддержание и укрепление здоровья, организация отдыха и т.д.

Японцы широко практикуют систему пожизненного найма, когда человек всю жизнь работает на одном предприятии, а руководство осуществляет всемерное стимулирование его труда и продвижение по службе.

В ответ на заботу работники хорошо и качественно трудятся, ответственно относятся к своим обязанностям.

2.Технологическая – применяется не цеховая и групповая организация технологического процесса.

Машинный парк и оборудование объединяются в подразделения, пригодные для обработки технически однородных изделий: литье, валы, шестерни и т.д. При этом не имеет значения, где данная деталь будет применяться: в двигателе или коробке передач.

Данная система имеет ряд преимуществ по сравнению с цеховой:

а) сокращается протяженность транспортных путей и, следовательно, уменьшаются транспортные расходы;

б) снижаются простои станков, что ведет к сокращению производственного цикла;

в) уменьшаются запасы незавершенного производства; г) повышается эластичность использования работников.

Производится тщательная балансировка производственных мощностей с целью выравнивания темпов труда по всей технологической цепочке. В результат не возникает технологических заторов (узких мест), а с другой стороны нет часто повторяющихся простоев оборудования. Весь технологический процесс идет в расчетном и постоянном темпе.

Применяется современное и многофункциональное оборудование позволяющее разрабатывать технологии, в которых до максимума увеличено число технологических операций, выполняемых с одной установки детали. Поэтому до минимума сокращается время переналадки оборудования и время перемещения детали с операции на операцию.

3.Организационная. Задачей логистического анализа в системе «Канбан» является установление следующих факторов: где, что, кто, когда и в каком количестве производит, перемещает, складирует, упаковывает, отправляет и т.д.

При планировании производства каждое подразделение составляет свои производственные графики с точностью до нескольких минут. Предусматривается обязательное выполнение текущего задания. Рабочий день заканчивается только после того как все задания выполнены.

Благодаря точному планированию производства и абсолютной надежности поставщиков и заказчиков производственный процесс протекает в минимально

42