- •Инструкция по применению и проектированию безбалластного мостового полотна на железобетонных плитах на металлических пролетных строениях железнодорожных мостов

- •Содержание

- •1.Общие положения

- •2.Конструкция безбалластного мостового полотна на железобетонных плитах

- •Примечание. На виде сверху шпильки не показаны

- •3.Основные положения проектирования безбалластного мостового полотна

- •4.Проектирование замены мостового полотна на эксплуатируемых мостах

- •5.Требования к материалам

- •6.Изготовление плит мостового полотна

- •7. Маркировка, приемка, хранение и транспортировка плит

- •8.Укладка безбалластного мостового полотна

- •9.Особенности укладки мостового полотна на эксплуатируемых мостах

- •Спецификация деталей крепления плиты к верхнему поясу балки (на одно крепление)

- •Спецификация деталей крепления рельсов и контруголков к плите

- •Крепления контруголка

- •Рекомендации по расчету плит безбалдастного мостового полотна и элементов сопряжении с балками проезжей части моста

- •5. Пример расчета пииты безбалластного мостового полотна по пространственной расчетной схеме.

- •Детали и материалы на 1 м мостового полотна

5. Пример расчета пииты безбалластного мостового полотна по пространственной расчетной схеме.

5.1. Плита разбивается на конечные элементы (рис. 6).

Сопряжения между плитой и балками пролетного строения могут быть приняты в виде дискретных опор, моделируемых упругим Винклеровым основанием.

Сетку конечных элементов следует выбирать нерегулярной для размещения линий на границах подрельсовых площадок и сопряжении.

Жесткость основания определяется для двух случаев размещения плиты и ребер жесткости на продольных балках:

вблизи поперечной балки при малом расстоянии между ребрами жесткости С = 5 x108 кН/м;

в середине пролета при большом расстоянии между ребрами жесткости C=5 x10

кН/м.

кН/м.

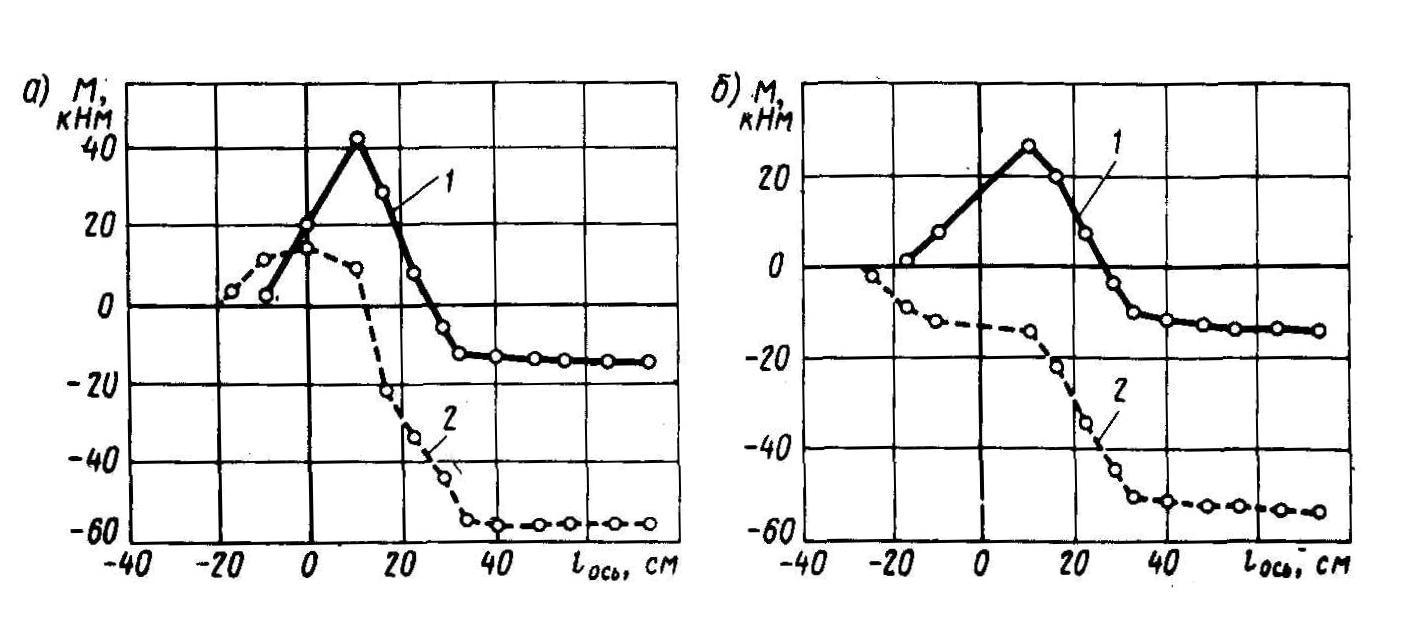

Результаты расчета плиты на ЭВМ по программе "ЛИРА" приведены на рис. 7. Результаты расчета представлены в виде эпюры изгибающих моментов от временной нагрузки в направлении поперек оси моста.

5.2. При расчете плиты предлагается пользоваться рамной расчетной схемой (рис. 8). В расчете учитывается возможность "отлипания" плиты от элементов сопряжения. Сопряжение в поперечном направлении моделируется тремя стержнями. При загружении системы собственным весом по схеме 1 разгружаются крайние наружные стержни. Поэтому при таком загружении целесообразно исключить наружные стержни (схема 2).

Рис. 6. Пример разбивки плиты на конечные элементы:

сплошная линия — подрельсовые площадки; пунктир — сопряжение плиты с верхним поясом балки

Рис. 7. Распределение изгибающего момента в плите поперек оси пути вблизи поперечной балки (а) и в пролете (б):

1 —в сечении над сопряжением; 2 — в сечении между прерывистыми сопряжениями;

М

—

изгибающий

момент;

l![]() —

расстояние до оси балки

—

расстояние до оси балки

Рис. 8. Рамные расчетные схемы плиты с учетом "отлипания" от сопряжения (цифры обозначают нумерацию конечных элементов):

а — схема 1; б — схема 2; а — схема 3

При загружении плиты усилиями от натяжения шпилек разгружаются внутренние стержни. Поэтому при этом загружении целесообразно исключить внутренние стержни (схема 3).

При загружении плиты подвижной нагрузкой по схеме 3 тоже разгружаются внутренние стержни.

6. Расчет плиты на сейсмостойкость выполняется на совместное действие вертикальной и горизонтальной сейсмических нагрузок в соответствии со СНиП “Строительство в сейсмических районах” (СНиП II-7-81). При этом угол наклона результирующий сейсмической нагрузки к горизонту определяется по формуле:

![]() ,

(7)

,

(7)

где

N![]() и N

и N![]() — горизонтальная

и вертикальная сейсмические нагрузки.

— горизонтальная

и вертикальная сейсмические нагрузки.

7. При натяжении шпилек на усилие менее 12 тc следует проводить расчеты на отрыв плиты от верхних поясов балок и на ее сдвижки вдоль и поперек оси моста.

Проверка на отрыв плиты от верхних поясов балок проводится по формуле:

![]() .

(8)

.

(8)

Проверка на знакопеременные подвижки плиты по верхним поясам балок выполняется по формуле:

![]() .

(9)

.

(9)

Проверка на продольное смещение плиты по верхним поясам балок проводится по формуле:

![]() ,

(10)

,

(10)

где

в формулах

(8) - (10);

т

-

масса плиты; g

-

ускорение силы тяжести;

![]() -

уклон моста (в радианах);

N

-

уклон моста (в радианах);

N![]() —

суммарное натяжение шпилек (в пределах

одной плиты); Nотp—усилие

отрыва;

—

суммарное натяжение шпилек (в пределах

одной плиты); Nотp—усилие

отрыва;![]() ,радиан;А

—

амплитуда высокочастотных вибраций (А

~ 0,003

м);

,радиан;А

—

амплитуда высокочастотных вибраций (А

~ 0,003

м);

![]() —

частота высокочастотных вибраций (при

частоте вибраций

50

Гц

—

частота высокочастотных вибраций (при

частоте вибраций

50

Гц

![]() =

100

=

100![]() );

);![]() =

arctg

f

—

угол трения;

f—

коэффициент трения элементов сопряжения

по верхнему поясу балки.

=

arctg

f

—

угол трения;

f—

коэффициент трения элементов сопряжения

по верхнему поясу балки.

![]() ;

;

![]() ,

,

где

F![]() -

тормозная нагрузка на плиту.

-

тормозная нагрузка на плиту.

Детальный расчет плиты выполняется по программе АО "Трансмост''.

СодержаниеПРИЛОЖЕНИЕ 4

СОСТАВЫ И ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ

ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Эпоксидная краска. Приготовление краски включает следующие операции:

нагрев эпоксидной смолы до температуры 60 "С. Смолу в бидоне разогревают в водяной ванне (смолу ЭД-20 разрешается использовать без подогрева);

отвешивание расчетных количеств нагретой смолы, ацетона, толуола и дибутилфталата

(табл. I):

Таблица 1. Состав эпоксидной краски

|

Компоненты |

Весовые части при использовании смолы | |

|

ЭД-20 |

ЭД-16 | |

|

Эноксидяая смола |

100 |

100 |

|

Дибутилфталат (пластификатор) |

16 |

15 |

|

Ацетон (растворитель) |

5-10 |

5 |

|

Толуол (растворитель) |

— |

10 |

|

Полиэтиленполиамин (отвердитель) |

10-15 |

10-15 |

перемешивание смеси ацетона, толуола и дибутилфталата;

перемешивание эпоксидной смолы в смеси;

введение в смесь необходимого количества отвердителя — полиэтиленполиамина (непосредственно перед началом окрасочных работ);

перемешивание смеси до полной однородности.

Краска готовится в количестве, которое может быть израсходовано в течение одного часа, исходя из производительности труда при выбранном способе нанесения.

При быстром загустевании краски разрешается дополнительно ввести 5—10 % ацетона.

Эпоксидную краску готовят в закрытом помещении с соблюдением соответствующих. санитарных норм и требований техники безопасности.

Тиоколовая мастика. Для приготовления мастики отмеряется необходимое количество ее составляющих (табл. 2) и тщательно перемешивается. Достаточность перемешивания определяется визуально: мастика должна быть однородной и без каких-либо заметных включений.

Рекомендуется механическое перемешивание составляющих мастики. Для этой цели может быть использована электродрель с Т-образной насадкой, изготавливаемой на месте работ.

Готовую мастику рекомендуется использовать в течение 1 ч.

Таблица 2. Состав тиоколовой частики

|

Марка мастики |

Основная паста |

Наименование и количество отверждающей пасты в весовых Частях на 100 частей основной пасты | ||

|

№30 |

№ЗОБ |

Б-1 | ||

|

АМ – 0,5 КБ - 0,5 |

А - 0,5 К - 0,5 |

17 – 28 - |

10-22 - |

- 10 - 14

|

Примечание. Завод указывает состав мастики в паспорте и поставляет комплектно в виде двух паст.

Эпоксидная шпатлевка ЭП-00-10. Приготавливается эпоксидная шпатлевка следующим образом:

в шпатлевочную пасту вводят отвердитель № 1. В качестве отвердителя может применяться полиэтиленполиамин в тех же весовых соотношениях (табл. З);

шпатлевка перемешивается и разбавляется растворителем (для нанесения краскораспылителем). В качестве растворителя может быть использован ацетон или толуол.

Вязкость шпатлевки по вискозиметру ВЗ-4 при 20 "С должна быть: при нанесении распылителем — 20—40 с; при нанесении кистью — 70—120 с.

Время высыхания слоя шпатлевки 24 ч. Шпатлевка должна быть использована в течение 4 ч после введения отвердителя.

Шпатлевка токсична и пожароопасна, поэтому при производстве работ должны соблюдаться требования правил промышленной санитарии и пожарной безопасности.

Таблица 3. Состав эпоксидной шпатлевки

|

Компоненты |

Весовые части |

|

Шпатлевочная паста |

100 |

|

Отвердитель №1(гексометилендиамин) |

8 – 10 |

|

Растворитель Р–4(Р–5) |

25 |

Примечания. 1. Шпатлевка поставляется комплектно в виде двух полуфабрикатов – шпатлевочной пасты и отвердителя №1. Растворитель Р–4(Р–5) по ГОСТ 7827-74 поставляется отдельно.

Содержание

ПРИЛОЖЕНИЕ 5

Допуски на изготовление железобетонных плит

|

Нормируемое значение |

Допускаемое отклонение, мм |

|

Длина плиты (вдоль оси пути) Ширина плиты (поперек оси пути) Расстояние (по вертикали) от плоскости опирания плиты на пояс балки до середины подрельсовой опорной площадки (по ее оси)' Искривление поверхности плоскости опирания плиты на верхний пояс балки пролетного строения Расстояние между наружными кромками углублений в подрельсовых площадках по ширине плиты Расстояние между осями отверстий для закладных болтов и наружной кромкой углублений в подрельсовой площадке Расстояние между кромками углубления в подрельсовой площадке Поперечные размеры отверстия для закладных болтов Глубина заделки закладных шайб в бетон плиты Подуклонка подрельсовой площадки Угол взаимного поворота (пропеллерность) противоположных площадок поперек оси пути Неплоскостность по верхней и нижней поверхностям плиты (расстояние по диагонали |

-5 16 1 0,001 длины плиты вдоль оси пути 2 1 2; -1 3; -2 3 От 1/19 до 1/21 Не более 0,012 радиан 1% (между осями крайних подрельсовых площадок или осями отверстий под шпильки) |

' Проверяется в формах.

ПРИЛОЖЕНИЕ 6