Metodicheskoe_Posobie_Diplomnoe_Proektirovanie_tekhnicheskie_Spetsialnosti

.pdf

длительность производственного цикла изготовления партии деталей в зависимости от принятой формы ее движения по операциям технологического процесса.

Выбирая ту или иную форму движения партии деталей, нужно ее обосновать.

Расчет длительности производственного цикла в зависимости от способа передачи партии деталей с операции на операцию ведется по следующим формулам 44-47:

|

а) для последовательного вида движения |

|

|

), |

(44) |

|

б) для параллельно-последовательного вида движения |

|

|

) |

), (45) |

|

в) для параллельного вида движения. |

|

|

), |

(46) |

где |

– длительность производственного цикла изготовления |

|

партии деталей соответственно: при последовательном, параллельно-

последовательном и параллельном способах передачи деталей о операции на операцию (раб. дни);

h – число смен;

– продолжительность одной смены (мин.);

– продолжительность одной смены (мин.);

– число деталей в партии;

– число деталей в партии;

– величина транспортной партии; m – количество операций;

– величина транспортной партии; m – количество операций;

– штучно-калькуляционное время обработки детали на i-й операции (мин);

– штучно-калькуляционное время обработки детали на i-й операции (мин);

– количество параллельно-работающих рабочих мест на i-й операции;

– количество параллельно-работающих рабочих мест на i-й операции;

– время межоперационного пролеживания партии деталей (мин.) (см. табл.

– время межоперационного пролеживания партии деталей (мин.) (см. табл.

7);

– время естественных процессов (мин), 0;

– время естественных процессов (мин), 0;

– наименьшее соотношение для каждой пары смежных операций технологического процесса;

– наименьшее соотношение для каждой пары смежных операций технологического процесса;

51

– максимальное соотношение на всех операциях

– максимальное соотношение на всех операциях

Таблица 7 – Ориентировочные значения времени межоперационного пролеживания на одну операцию (в сменах).

|

|

Период повторения запуска (ритм) партии в днях. |

|

||

Тип |

|

|

|

|

|

|

|

|

|

|

|

производства |

1 |

5 |

15 |

30 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

Крупносерийное |

0,3 |

0,7 |

0,75 |

- |

- |

|

|

|

|

|

|

Среднесерийное |

- |

0,55 |

1,4 |

2,75 |

5,5 |

|

|

|

|

|

|

Мелкосерийное |

- |

- |

1,3 |

2,6 |

5,2 |

|

|

|

|

|

|

После расчетов длительности производственного цикла изготовления партии деталей, необходимо построить (в масштабе) соответствующий график по всем операциям технологического процесса (без учета времени межоперационного

пролеживания). |

|

|

|

Расчет общей величины задела на участке производится по формуле 47: |

|

|

, |

(47) |

где |

– дневной выпуск деталей (изделий) по заданию (шт.); |

|

|

– длительность производственного цикла |

изготовления партии деталей |

(изделий) (календарные дни). |

|

|

|

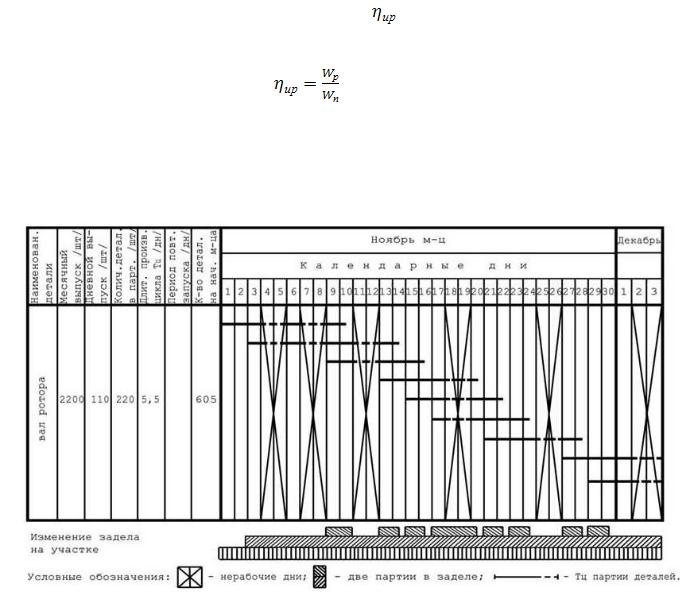

Точную величину задела и ее изменение с течением времени в зависимости от |

|

количества партий, находящихся одновременно в работе, можно определить непосредственно на графике запуска-выпуска партии деталей (изделий) и

представить в виде эпюры (см. рис. 7).

На основе результатов всех предыдущих расчетов составляется план-график

(“стандарт-план”) запуска и выпуска партии деталей с эпюрами движения циклового задела на участке. Пример расчета и построения такова плана-графика

дан ниже.

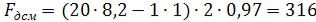

Изготовление детали “вал-ротора” в 2010 г. |

характеризуется следующими |

данными: годовой объем выпуска деталей |

шт. Среднее значения |

52 |

|

подготовительно-заключительного ( и штучного времени

и штучного времени  ) по всем технологическим операциям изготовления детали составляет соответственно

) по всем технологическим операциям изготовления детали составляет соответственно  мин.

мин.  Коэффициент допустимых потерь на переналадку оборудования в данном случае принимается

Коэффициент допустимых потерь на переналадку оборудования в данном случае принимается  длительность производственного цикла изготовления детали

длительность производственного цикла изготовления детали  рабочих дней.

рабочих дней.

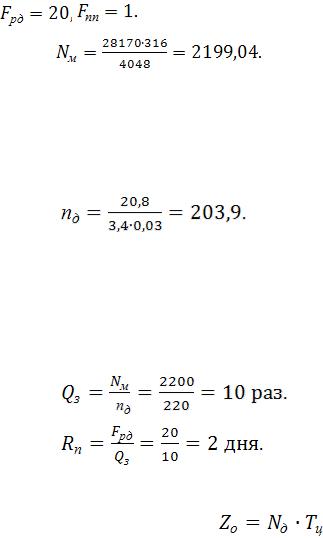

Расчет производится следующим образом: определяется месячный объем выпуска детали для ноября 2010 г. по формуле (см. ф-лу 40).

,

,

= (

= (

-

-

)

)  h

h  = (255

= (255

час.

час.

(Обозначения см. ф-лы 14-15), для 2000 г.  ,

,  . для 2000 г.

. для 2000 г.

Полученное значение  округляется до ближайшего большего целого числа

округляется до ближайшего большего целого числа  шт. Далее определяется размер партии деталей (

шт. Далее определяется размер партии деталей ( ) (см. ф-лу 40).

) (см. ф-лу 40).

,

,

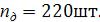

Полученный размер партии корректируется по наложенным выше правилам. В

данном случае целесообразно принять  Количество запусков партии деталей в течение месяца

Количество запусков партии деталей в течение месяца  ) и периодичность

) и периодичность

повторения запуска  ) равны (см. ф-лы 41,42).

) равны (см. ф-лы 41,42).

Величина задела  рассчитывается по формуле 48:

рассчитывается по формуле 48:

(48) ,

53

где |

шт. |

рабочих дней (по условию). |

|

||

|

Например, по рассматриваемой детали средняя |

величина |

задела |

будет |

|

равно |

|

деталей. Принимаем, |

что на |

1-е |

число |

планируемого месяца (ноября) имеется на складе такое же количество готовых деталей т.е. 650 шт. Этих деталей будет достаточно для обеспечения сборки в течение 5,5 дней (605 Следовательно, к концу этого срока должна быть изготовлена очередная партия деталей для того, чтобы обеспечить потребности сборки в последующие дни. Продолжительность изготовления этой партии деталей будет равна

Следовательно, к концу этого срока должна быть изготовлена очередная партия деталей для того, чтобы обеспечить потребности сборки в последующие дни. Продолжительность изготовления этой партии деталей будет равна  дней, а запуск ее в производство должен быть осуществлен 1-

дней, а запуск ее в производство должен быть осуществлен 1-

ого ноября (см. рис. 8). Деталей этой партии будет достаточно для обеспечения сборки в течение  дней. Следовательно, через два для должна быть выпущена очередная партия деталей, которую нужно запустить в производство через два дня после первой. Так повторяется 10 раз в течение данного месяца, что соответствует сделанному выше расчету, где

дней. Следовательно, через два для должна быть выпущена очередная партия деталей, которую нужно запустить в производство через два дня после первой. Так повторяется 10 раз в течение данного месяца, что соответствует сделанному выше расчету, где  раз, а

раз, а  дня. Фактическая величина задела на графике запуска-выпуска показана внизу в виде эпюры, высота которой в выбранном масштабе определяется количеством партий, которые в данный момент времени находятся в процессе изготовления.

дня. Фактическая величина задела на графике запуска-выпуска показана внизу в виде эпюры, высота которой в выбранном масштабе определяется количеством партий, которые в данный момент времени находятся в процессе изготовления.

После расчета и построения графика запуска-выпуска партии деталей следует рассчитать количество рабочих мест и рабочих по каждой операции

технологического процесса и соответствующие коэффициенты их использования.

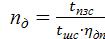

Количество рабочих мест на участке ( |

) определяется по формуле 49: |

, |

(49) |

где  – штучно-калькуляционное время обработки детали на одной операции (мин);

– штучно-калькуляционное время обработки детали на одной операции (мин);

– годовой объем выпуска деталей (шт.);

– годовой объем выпуска деталей (шт.);

– действительный годовой фонд времени работы рабочего места (час).

– действительный годовой фонд времени работы рабочего места (час).

Коэффициент использования рабочих мест (станков) определяется

отношением их расчетного числа к принятому.

54

|

Расчетное количество рабочих (списочное) рассчитывается по каждой |

||

операции по формуле 50: |

|

|

|

|

, |

|

(50) |

где |

– расчетное (списочное) количество рабочих; |

|

|

|

– действительный годовой фонд времени работы оборудования (час.); |

||

|

– принятое количество рабочих мест; |

|

|

|

– действительный годовой фонд рабочего времени одного рабочего (час.); |

||

|

, |

|

(51) |

|

- |

, |

(52) |

– односменный номинальный фонд времени рабочего (оборудования);

– односменный номинальный фонд времени рабочего (оборудования);

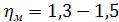

– коэффициент, учитывающий потери рабочего времени рабочих в связи с отпусками и болезнями; величина этого коэффициента принимается:

– коэффициент, учитывающий потери рабочего времени рабочих в связи с отпусками и болезнями; величина этого коэффициента принимается:

для участков с нормальными условиями труда

для участков с вредными условиями труда

– коэффициент использованных рабочих мест (станков);

– коэффициент использованных рабочих мест (станков);

– коэффициент многостаночного обслуживания; может быть принят: для механических участков серийного производства -

– коэффициент многостаночного обслуживания; может быть принят: для механических участков серийного производства - ; для механических участков мелкосерийного производства -

; для механических участков мелкосерийного производства - .

.

Обозначения  ,

,

см. ф-лу 15.

см. ф-лу 15.

Принятое (списочное) количество рабочих определяется по каждой операции путем округления расчетного количества до ближайшего большего числа с учетом сменности работы, а затем – суммируется полученные данные по всем операциям.

Например, если  , то при двухсменной работе участка следует принимать

, то при двухсменной работе участка следует принимать

, если

, если  , то

, то  , если

, если  , то

, то  и т.д. по каждой операции.

и т.д. по каждой операции.

55

Коэффициент использования рабочих ( |

) определяется, как отношение их |

расчетного числа к принятому: |

|

, |

(53) |

Расчеты количества рабочих мест и рабочих следует свести в общую таблицу.

После этого необходимо выбрать для участка транспортные средства, подсчитать их потребное количество и коэффициенты использования.

Рисунок 8 – Стандарт-план запуска-выпуска партии деталей и изменения задела на участке

56

ПРИЛОЖЕНИЕ 3 МЕТОДЫ РАСЧЕТА СМЕТЫ ЗАТРАТ

В данном приложении приводятся методики расчета сметы затрат для конструкторского направления и научно-исследовательского направлений дипломных проектов.

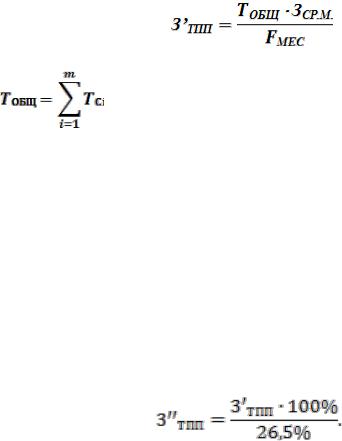

Смета затрат на техническую подготовку производства

(конструкторское направление)

На основе укрупненной трудоемкости технической подготовки производства изделия по всем стадиям определяется общая трудоемкость. Затраты по заработной плате (3’ТПП) для всех стадий технической подготовки укрупненно можно определить по формуле 54:

(54) ,

где |

– общая трудоёмкость технической подготовки |

|

производства, чел.-час.; |

|

ЗСР.М. – среднемесячная заработная плата промышленно- |

|

производственного персонала, руб.; |

|

FМЕС – количество рабочих часов в месяц (176). |

З ТПП – общие денежные затраты на ТПП (при средней доле з./платы в ней

26,5%), руб. рассчитываются по формуле 55:

(55)

Затраты на ТПП на единицу продукции рассчитываются по формуле 56:

57

(56),

где NГ – годовой объём продукции, шт.;

ЗТПП – затраты по ТПП на единицу продукции, руб.

Смета затрат на выполнение научно-исследовательской работы

В таблице 8 представлены основные статьи расходов на выполнение научно-

исследовательских работ. Заполняются лишь те строки, по которым планируются расходы на НИР.

Таблица 8 – Смета затрат на выполнение научно-исследовательской работы

№ |

Наименование элементов |

Всего по теме (руб.) |

п/п |

|

|

1 |

Заработная плата |

|

2 |

Прочие выплаты |

|

3 |

Начисления на оплату труда |

|

4 |

Услуги связи |

|

5 |

Транспортные услуги |

|

6 |

Коммунальные услуги |

|

7 |

Услуги по содержанию имущества |

|

8 |

Прочие услуги (в том числе: наем жилищных помещений |

|

|

при служебных командировках; оплата договоров |

|

|

гражданско-правового характера с физическими лицами, |

|

|

оплата услуг сторонних организаций) |

|

9 |

Стоимость основных средств |

|

10 |

Стоимость материальных запасов |

|

11 |

Накладные расходы |

|

|

Итого |

|

Примечание:

П.1. Расчет заработной платы участников проекта осуществляется по формуле

54. Общая трудоемкость, рассчитанная в предыдущем разделе, распределяется между всеми участниками проекта в зависимости от их участия.

П.2. В разделе прочие выплаты учитываются иные расходы, связанные с

участниками проекта (например, стоимость бесплатно предоставляемых работникам

58

коммунальных услуг, питания и продуктов, жилья, форменной одежды,

обмундирования и др.).

П.3. Начисления на оплату труда определяются в процентом отношении от суммы пп.1 и 2 таблицы 8, исходя из норм, определенных налоговым законодательством РФ. В настоящее время процент начислений на оплату труда во внебюджетные фонды составляет 30,2%

П.П. 4-11 таблицы 8 заполняются лишь при необходимости проведения НИР, в

противном случае ставится прочерк.

59

ПРИЛОЖЕНИЕ 4 РАСЧЕТ СЕБЕСТОИМОСТИ И ЦЕНЫ ЕДИНИЦЫ ИЗДЕЛИЯ

Перечень статей затрат для расчета калькуляции себестоимости единицы изделия представлен в таблице 9. При наличии базового варианта таблица включает в себя статьи расходов для базового и проектного вариантов, где для базового варианта данные берутся на преддипломной практике, а для проектного варианта производятся расчеты по нижеприведенной методике.

Таблица 9 – Калькуляция себестоимости единицы изделия

№ |

Наименование статей расходов |

|

п/п |

||

|

||

|

|

|

1. |

Сырье и основные материалы |

|

|

|

|

2. |

Топливо и энергия на технологические цели |

|

|

|

|

3. |

Основная зарплата производственных рабочих |

|

|

|

|

4. |

Дополнительная зарплата производственных рабочих |

|

|

(от основной зарплаты) 10 ÷15 % |

|

|

|

|

5. |

Отчисления на социальные нужды 30,2% |

|

|

|

|

6. |

Цеховые расходы (от основной зарплаты без доплат) 60 ÷ 180 % |

|

|

|

|

7. |

Общезаводские расходы (от основной без доплат) 35 ÷ 200% |

|

|

|

|

8. |

Расходы на подготовку и освоение производства (без доплат) |

|

|

|

|

9. |

Прочие производственные расходы (от суммы затрат п.п. 1 ÷ 8) 3% |

|

|

|

|

10. |

Внепроизводственные расходы (от суммы затрат п.п. 1 ÷ 9) 5% |

|

|

|

Итого: полная себестоимость единицы изделия (Спр)

Примечание:

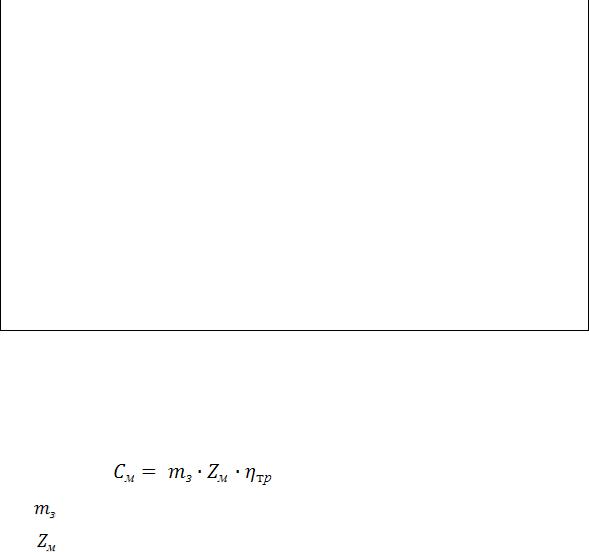

П.1. – рассчитываются прямым счетом по формуле 57:

|

, |

(57) |

где |

– масса заготовки (кг); |

|

|

– оптовая цена данного вида материала (руб/кг); |

|

60