Metodicheskoe_Posobie_Diplomnoe_Proektirovanie_tekhnicheskie_Spetsialnosti

.pdf

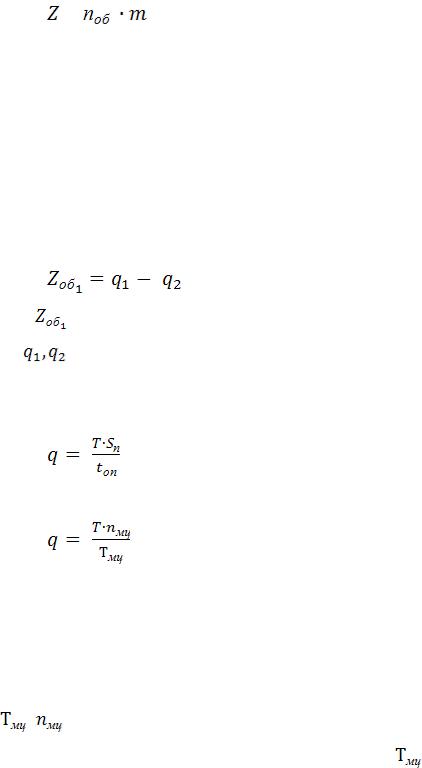

Если передача с операции на операцию осуществляется транспортными партиями ( , равными производительности линии за период обслуживания

, равными производительности линии за период обслуживания

( , то общая величина технологического и оборотного задела на линии будет равно :

, то общая величина технологического и оборотного задела на линии будет равно :

= |

(35) |

где – m количество операций.

Если передача деталей с операции на операцию производится поштучно или с небольшими транспортными партиями ( , расчет оборотных заделов производится на основе графика работы прямоточной линии для каждой пары смежных операций с различной производительностью по отдельным периодам времени, в течение которых общее количество рабочих мест на рассматриваемых операциях не изменяется. Для расчета используется формула:

, расчет оборотных заделов производится на основе графика работы прямоточной линии для каждой пары смежных операций с различной производительностью по отдельным периодам времени, в течение которых общее количество рабочих мест на рассматриваемых операциях не изменяется. Для расчета используется формула:

|

, |

(36) |

где |

– изменение оборотного задела для 1 – ого периода; |

|

|

– производительность 1-й и 2-й на смежных операций; |

|

|

если на операции не применяется параллельное многостаночное |

|

обслуживание, то |

|

|

|

, |

(37) |

|

если применяется, то |

|

|

, |

(38) |

|

T – период времени, |

в течении которого на двух смежных операциях не |

изменяется число работающих, рабочих мест; его длительность определяется по графику;

,

, – оперативное время и принятое число рабочих мест на данной операции;

– оперативное время и принятое число рабочих мест на данной операции;

, |

– длительность цикла многостаночного обслуживания и количества |

|

деталей, обрабатываемых на данной операции за |

. |

|

41

Если в результате расчета величина получается отрицательной, оборотный задел в течение данного периода уменьшается, если положительный – возрастает.

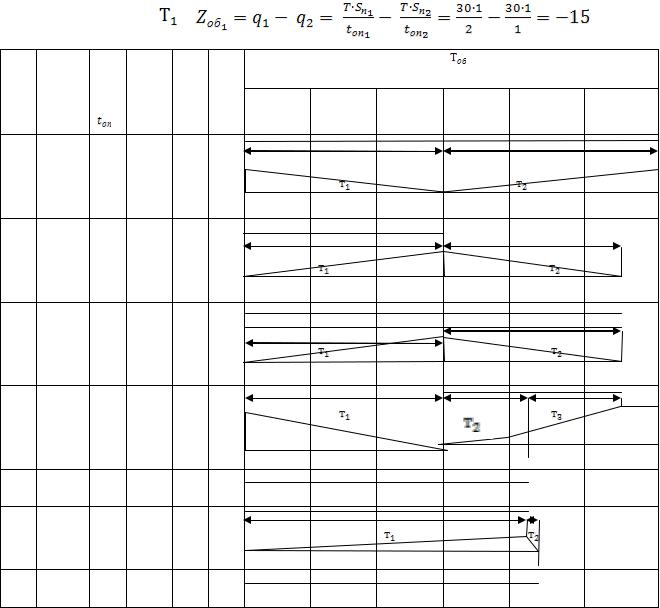

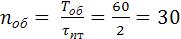

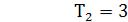

Суммарную величину оборотных заделов на поточной линии рассчитывают как сумму заделов между операциями на начало периода обслуживания. Ниже дан пример расчета и построения эпюр оборотных заделов для прямоточной линии,

график которой дан на рис.5.

Пример расчета оборотных заделов.

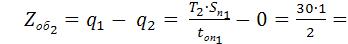

Задел между 1-й и 2-й операциями. Расчет производится для двух периодов:  = 30 мин., когда работают оба рабочих места на 1-й и 2-й операциях и

= 30 мин., когда работают оба рабочих места на 1-й и 2-й операциях и

= 30 мин., когда работает только 1 – я операция (см. график на рис. 5).

= 30 мин., когда работает только 1 – я операция (см. график на рис. 5).

|

Для периода |

|

, |

|

|

|

|

|

|

|||

|

|

|

|

|

рабочих мест |

NN рабочих |

|

Период обслуживания |

= 60 минут. |

|

|

|

N операции |

Время |

рабочих |

(мин.) |

Количество |

10 |

20 |

30 |

40 |

50 |

60 |

||

Заделштук() |

|

|

|

|

|

|||||||

1 |

60 |

|

0,2 |

1 |

|

1 |

-15 |

|

|

|

|

|

2 |

30 |

|

1,0 |

1 |

|

2 |

13 |

|

|

|

|

|

3 |

54 |

|

3,6 |

2 |

|

3 |

16 |

|

|

|

|

|

4 |

24 |

|

0,8 |

1 |

|

2 |

-21 |

|

|

|

|

|

5 |

42 |

|

1,4 |

1 |

|

4 |

0 |

|

|

|

|

|

6 |

42 |

|

1,0 |

1 |

|

4 |

2 |

|

|

|

|

|

7 |

45 |

|

1,5 |

1 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

42 |

|

|

|

|

Рисунок 5 – Эпюра оборотных заделов.

= 2 мин/шт.

= 2 мин/шт.  шт.

шт.

Следовательно, в начале периода обслуживания перед 2-й операцией должен быть задел в количестве 15 деталей, который расходуется за время

В течение периода  работает только 1-я операция и обрабатываемые на ней детали будут накапливаться перед 2-й операцией в количестве:

работает только 1-я операция и обрабатываемые на ней детали будут накапливаться перед 2-й операцией в количестве:

15 шт.

15 шт.

Этот задел обеспечит нормальную работу оборудования на 2-й операции в начале следующего периода обслуживания. Для остальных операций заделы рассчитываются аналогичным образом. Результаты расчетов наносятся на график.

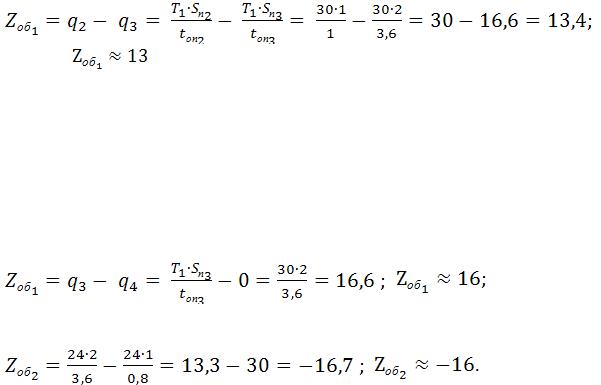

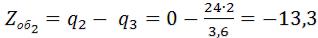

Задел между 2-й и 3-й операциями.

Для периода  мин;

мин;

.

мин;

мин;

;

;  .

.

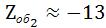

Задел между 3-й и 4-й операциями.

мин;

мин;

мин;

мин;

Задел между 4-й и 5-й операциями.

43

мин;

мин;

мин;

мин;

мин;

мин;

Задел между 4-й и 5-й операциями равен нулю, так как оборудование на этих операциях обслуживается одним рабочим и работает с одинаковой производительностью.

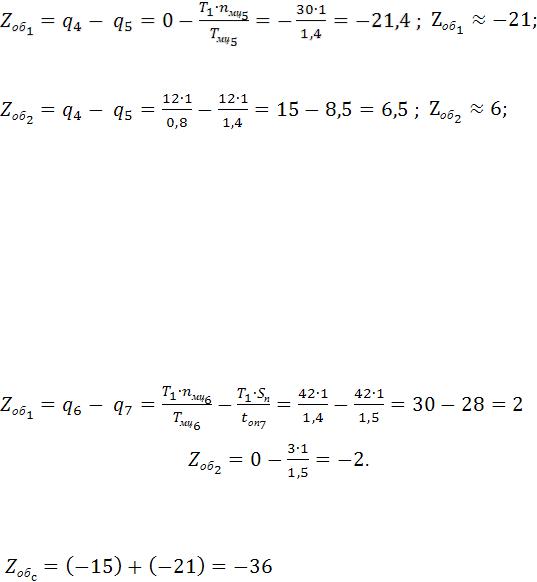

Задел между 6-й и 7-й операциями.

мин;

мин;

;

мин;

мин;

Суммарная величина оборотного задела на линии (на начало периода обслуживания).

штук.

44

ПРИЛОЖЕНИЕ 2.3 ОРГАНИЗАЦИЯ АВТОМАТИЧЕСКОЙ ЛИНИИ

Автоматическая линия является высшей формой поточного производства.

Расчеты автоматической линии производятся аналогично расчетам непрерывно-

поточных линий, но с учетом некоторых особенностей. Так, при расчете такта необходимо учитывать коэффициент использования автоматической линии ( ),

),

который определяется исходя из конструктивной и технологической сложности обрабатываемой детали, применяемого оборудования, оснастки, транспортный средств, контрольных устройств и может быть принят в пределах от 0,6 – 0,9. Этой коэффициент при расчете такта автоматической линии (см. формулу 17) заменяет собой регламентированных перерывов ( ).

).

При определении количества рабочих-операторов следует учитывать, что все основное и вспомогательное время автоматизировано, и функции операторов сводятся только к наблюдению за работой автоматов, а при отсутствии механизированной подачи и съема деталей – к загрузке деталей на первую операцию и снятию их в конце линии.

Время занятости рабочего зависит от способа подачи детали на первую операцию поштучной или партийной (в бункер). Поэтому рекомендуется сначала составить схему планировки автоматической линии и, в зависимости от количества станков и характеристики подъемно-транспортных средств на линии, определить число операторов и наладчиков. Если автоматическая линия расчленяется на секции,

операторы определяются по объему работ на каждый из них, но не менее одного на секцию.

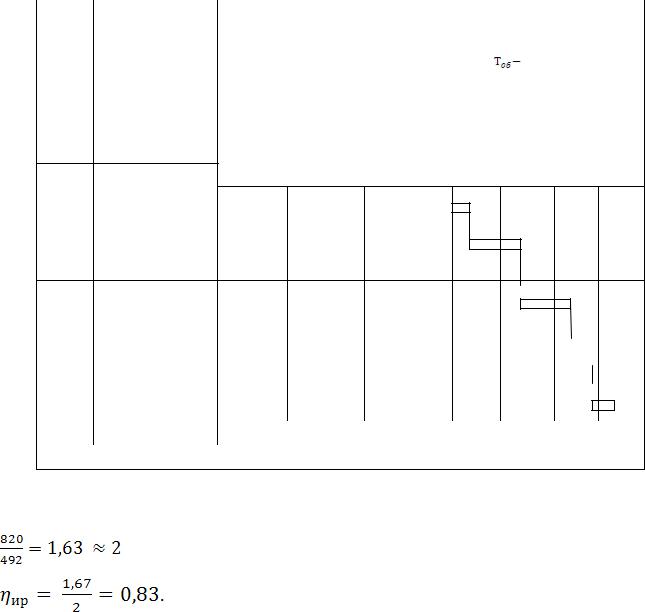

При расчете количества операторов можно пользоваться следующими опытными данными: на проверку линии оператором перед началом работы требуется в среднем 1 мин. на станок, наблюдение за работой линии требует 20 мин.

в смену на 1 станок, исправление мелких неполадок требует 10 мин. на 1 станок,

заправка маслом, эмульсией и уборка линии 10 мин. на 1 станок (см. рис. 6). При

45

ручной загрузке и выгрузке деталей необходимо также учитывать дополнительные

затраты времени.

№№ |

Наименование |

Норма |

Время на |

Количество |

|

Количество станков – 20. |

||||

п/п |

работ |

времени |

линию |

операторов |

|

|

|

|

|

|

Период обслуживания |

|

|||||||||

|

|

|

|

|

|

|||||

|

|

на ста- |

(мин.) |

(чел.) |

|

|

492 мин. |

|

||

|

|

|

|

|

|

|

|

|||

|

|

нок |

|

|

|

|

|

|

|

|

|

|

|

|

123 |

|

246 |

369 |

|

492 |

|

|

|

|

|

|

|

|

||||

|

|

(мин.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.Загрузка линии

деталями |

Автоматическая |

2.Проверка линии перед началом

|

работы |

1 |

20 |

|

|

|

|

3. |

Наблюдение за |

|

|

|

работой линии |

20 |

400 |

4.Исправление

|

мелких |

10 |

200 |

|

|

|

|

неисправностей |

|

|

|

|

|

|

|

|

|

|

|

|

5. |

Заправка маслом, |

5 |

100 |

|

|

|

|

|

|

||||

|

эмульсией |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. |

Уборка линии |

5 |

100 |

|

|

|

|

|

|

|

|

|

|

7. |

Разгрузка линии |

|

|

Автоматическая |

||

|

|

|

|

|

|

|

|

ИТОГО |

41 |

820 |

2 |

|

|

Рисунок 6 – График загрузки операторов на автоматической линии

Для автоматической линии, данные которой приведены на рис.5, требуется

оператора в смену, коэффициент использования  будет равен

будет равен

На рис. 6 представлен один из вариантов загрузки операторов на данной линии.

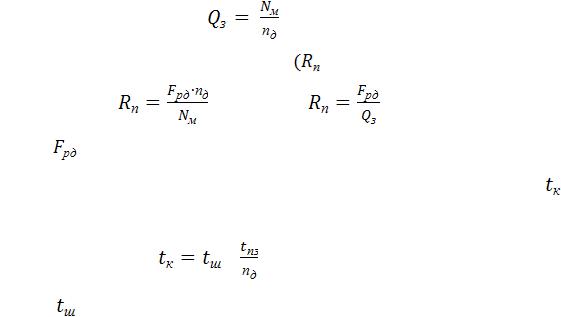

При определении необходимого количества наладчиков следует учитывать количество станков, количество инструментов, их стойкость. При этом можно использовать примерные норм: работа по наладке одного инструмента – 5 мин.;

замена одного инструмента – 1 мин.; устранение неисправностей – 5 мин/шт. (в

среднем можно принимать 20 неисправностей в смену (см. рис. 7)).

46

№№ |

Наименование |

Количество инструментов 180 |

|

Количество станков – |

|||||

п/п |

работ |

|

|

|

20. |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Колич. |

Период обслуживания |

||||

|

|

Норма времени |

Общие затраты |

|

|

|

|

|

|

|

|

наладчиков |

|

|

492 мин. |

||||

|

|

|

|

|

|

||||

|

|

(мин.) |

времени (мин.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

(чел.) |

123 |

246 |

369 |

492 |

|||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. |

Наладка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

инструмента. |

5 |

900 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. |

Замена |

|

|

|

|

|

|

|

|

|

инструмента. |

1 |

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

3. |

Устранение |

|

|

|

|

|

|

|

|

|

неисправностей |

|

|

|

|

|

|

|

|

|

(в среднем – 20) |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

4.ИТОГО

- |

3 |

1180

Рисунок 7 – График загрузки наладчиков на автоматической линии

Для |

условий, указанных |

на рис.7 |

количество наладчиков будет равно |

1180 492 |

= 2,4 чел., т.е 3 чел. |

в смену. |

Загрузка каждого на них может быть |

организована так, как показано на рис. 7.

Технологический задел автоматической линии рассчитывается по формуле,

рекомендованной для поточных линий. Транспортный задел определяется в зависимости от следующих условий: а) при наличии шагового конвейера и спутников – по количеству спутников минус технологический задел; б) на шаговом конвейере без спутников между станками может быть одна, две детали или ни одной, в зависимости от того, перемещает ли конвейер деталь от станка к станку соответственно за два, три такта или за один.

Страховой задел создается в размере 1-2 часовой производительности и хранится между АСЛ, в конце линии, или после ее наиболее уязвимого звена.

47

На автоматической линии прерывно-поточного типа с шаговым конвейером оборотный задел не нужен, т.к. транспортер возвратно-поступательного действия включается по окончанию такта, станки с более высокой производительностью автоматически включаются после выполнения операции, а готовая деталь остается на месте до окончания такта.

Оборотный задел обязательно рассчитывается в многосекционных автоматических линиях или перед операциями, которым предшествует термическая обработка (в другом цехе или на участке) и т.п.; величина такова задела определяется длительностью обработки детали вне автоматической линии.

48

ПРИЛОЖЕНИЕ 2.4 ОРГАНИЗАЦИЯ УЧАСТКОВ СЕРИЙНОГО ПРОИЗВОДСТВА

Важнейшими календарно-плановыми нормативами в серийном производстве

являются:

1)размер партии деталей (узлов);

2)периодичность (ритм) их запуска в производство;

3)длительность производственного цикла изготовления деталей (сборки узлов);

4)величина задела.

Исходными данными для их определения являются годовой объем выпуска деталей (изделий), указанный в задания и нормы времени на изготовление единицы продукции (детали, узла, изделия) в целом и по отдельным операциям.

В начале определяется месячный объем выпуска детали ( (изделия) по формуле 39:

(изделия) по формуле 39:

, |

(39) |

где  – годовой объем выпуска деталей (изделий) по заданию (шт.);

– годовой объем выпуска деталей (изделий) по заданию (шт.);  – соответственно годовой и месячный действительный фонд времени

– соответственно годовой и месячный действительный фонд времени

работы оборудования (час.) (см. формулы 14-15).

Размер партии деталей, запускаемых одновременно в производство,

рассчитывается по одной из основных операций, для которой отношение подготовительно-заключительного времени к штучному времени будет наибольшим или по среднему соотношению этих величин для всех операций технологического процесса.

Расчет партии деталей ведется по формуле 40:

, |

(40) |

где  – размер партии детали (шт.);

– размер партии детали (шт.);

49

– подготовительно-заключительное время (мин.);

– подготовительно-заключительное время (мин.);

– штучное время (мин.);

– штучное время (мин.);

– коэффициент допустимых потерь на переналадку оборудования.

– коэффициент допустимых потерь на переналадку оборудования.

Величина этого коэффициента может быть принята в пределах от 0,03 для крупносерийного до 0,01 для мелкосерийного производства.

Предварительный размер партии деталей, полученный по формуле,

корректируется с учетом следующих условий:

а) количество деталей в партии должно быть не ниже полусменной или сменной выработки рабочего, чтобы обеспечить минимальное количество переналадок оборудования в течение смены;

б) количество деталей в партии должно быть кратным месячному объему выпуска, что упрощает оперативно-производственное планирование.

Определив размер партии деталей ( и зная по заданию объем выпуска деталей в месяц (

и зная по заданию объем выпуска деталей в месяц ( ), устанавливают сначала, сколько раз в течение месяца будет повторятся запуск (

), устанавливают сначала, сколько раз в течение месяца будет повторятся запуск ( ) этой партии

) этой партии

|

|

|

(41), |

а затем какова будет периодичность |

) (ритм) запуска: |

|

|

|

или |

, |

(42) |

где |

– количество рабочих дней в плановом периоде; |

|

|

|

Далее рассчитывается штучно-калькуляционное время ( ) по каждой |

||

операции по формуле (43): |

|

|

|

|

+ , |

|

(43) |

где – штучное время;

– подготовительно-заключительное время;

– подготовительно-заключительное время;

– количество деталей в партии.

– количество деталей в партии.

Для определения календарных сроков выпуска и запуска партии деталей в производство и построения графика работы участка необходимо определить

50