Metodicheskoe_Posobie_Diplomnoe_Proektirovanie_tekhnicheskie_Spetsialnosti

.pdf

Wpi - число исполнителей, занятых на данном этапе, чел.

Данные таблицы 4 позволяют определить ожидаемую (общую)

трудоемкость каждого этапа при использовании экспертного метода.

Трудоемкость каждого этапа определяется по формуле 1:

Тсi = (3 tmin i + 2 tmax i)/5, |

(1) |

После подсчета трудоемкости работ по отдельным стадиям производится расчет их календарной длительности по формуле 2:

(2) ,

где ТЦi – продолжительность стадий в календарных днях;

TСi – общая трудоемкость работ по данной стадии в нормо-часах;

WP – количество работников, которые одновременно участвуют в работе, чел.; q – продолжительность рабочего дня в часах (8);

kН – плановый коэффициент выполнения норм работниками данной стадии, 1.1;

ƒ – коэффициент для перевода рабочих дней в календарные (может быть принят ƒ = 1,2 ÷ 1,3).

Полученные результаты необходимо представить в виде таблицы, где отражается информация по каждому этапу, включая наименование этапа,

общая трудоемкость работ по данной стадии в нормо-часах, количество работников, продолжительность стадий в календарных днях.

Построение календарного план-графика

После расчета объема работ и продолжительности отдельных стадий составляется календарный план-график всей работы и определяется ее общая продолжительность.

План-график составляется либо сетевым методом (СПУ), либо строится календарный график Гантта.

21

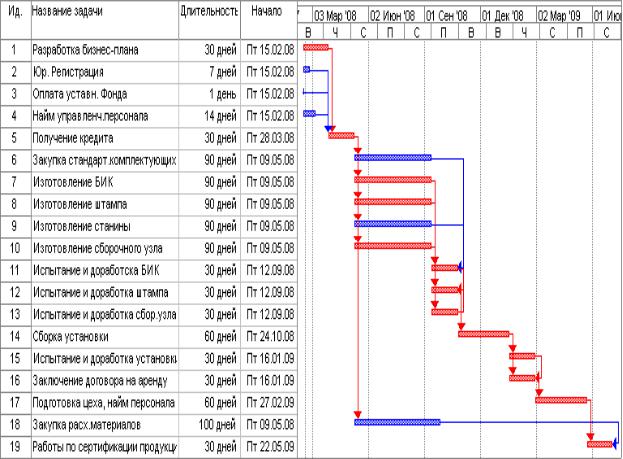

Календарный график Гантта, построенный при помощи программного продукта Ms Project for Windows, представлен на рисунке 2.

Рисунок 2 – Планирование мероприятий по созданию и эксплуатации автоматической линии для производства укупорочных элементов

Использование метода СПУ позволяет наглядно представить в комплексе и взаимосвязи перечень и объем работ и событий, совершение которых необходимо для осуществления поставленной цели.

Важным преимуществом этого метода является то, что он позволяет наиболее эффективно использовать производственные ресурсы, и в частности ресурсы сокращения сроков выполнения заданного комплекса работ.

Составление сетевого графика производится последовательности:

22

–определяется перечень событий и работ по проектированию и изготовлению изделий (образец определения перечня событий и работ представлен в таблице 5);

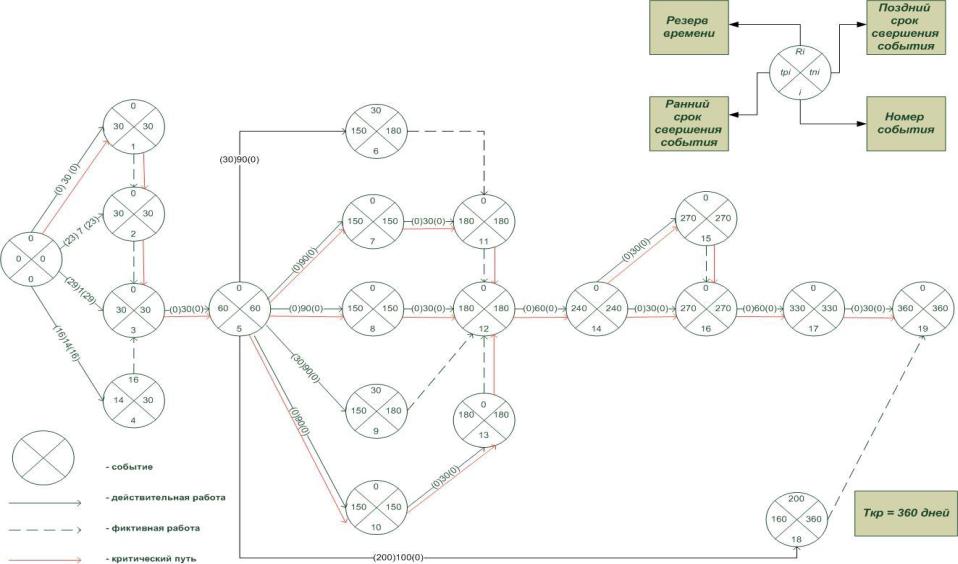

–строится сетевой график (пример сетевого графика, построенного по данным таблицы 5, представлен на рисунке 3);

–рассчитываются параметры сетевого графика;

–производится анализ сетевого трафика и его оптимизация.

Таблица 5 – Перечень событий и работ

№ |

Наименование события |

|

Шифр |

Наименование работы |

Тцi, |

|||

п/п |

|

|

|

|

|

работы |

|

дн. |

1 |

|

|

2 |

|

|

3 |

4 |

5 |

0 |

Решение |

по |

созданию |

и |

0-1 |

Разработка бизнес-плана |

30 |

|

|

эксплуатации |

автоматической |

0-2 |

Юр.регистрация |

7 |

|||

|

линии принято |

|

|

|

0-3 |

Оплата уставного фонда |

1 |

|

|

|

|

|

|

|

0-4 |

Найм упр.персонала |

14 |

1 |

Бизнес-план разработан |

|

1-2 |

Фиктивная работа |

- |

|||

2 |

Юр.регистрация завершена |

|

2-3 |

Фиктивная работа |

- |

|||

3 |

Оплата |

уставного |

фонда |

3-5 |

Получение кредита |

30 |

||

|

произведена |

|

|

|

|

|

|

|

4 |

Упр.персонал нанят |

|

|

4-3 |

Фиктивная работа |

- |

||

5 |

Кредит получен |

|

|

5-6 |

Закупка |

90 |

||

|

|

|

|

|

|

|

стандарт.комплектующих |

|

|

|

|

|

|

|

5-7 |

Изготовление БИК |

90 |

|

|

|

|

|

|

5-8 |

Изготовление штампа |

90 |

|

|

|

|

|

|

5-9 |

Изготовление станины |

90 |

|

|

|

|

|

|

5-10 |

Изготовление сборочного узла |

90 |

|

|

|

|

|

|

5-18 |

Закупка расх.материалов |

100 |

6 |

Стандарт.комплектующие |

|

6-11 |

Фиктивная работа |

- |

|||

|

закуплены |

|

|

|

|

|

|

|

7 |

БИК изготовлен |

|

|

7-11 |

Испытание и доработка БИК |

30 |

||

8 |

Штамп изготовлен |

|

|

8-12 |

Испытание и доработка штампа |

30 |

||

9 |

Станина изготовлена |

|

|

9-12 |

Фиктивная работа |

- |

||

10 |

Сборочный узел изготовлен |

|

10-13 |

Испытание и доработка сбор.узла |

30 |

|||

11 |

Испытание |

|

и |

доработка |

11-12 |

Фиктивная работа |

- |

|

|

сбор.узла проведены |

|

|

|

|

|

||

12 |

Испытание и доработка |

|

12-14 |

Сборка установки |

60 |

|||

|

штампа проведены |

|

|

|

|

|

||

13 |

Испытание и доработка |

|

13-12 |

Фиктивная работа |

- |

|||

|

сбор.узла проведены |

|

|

|

|

|

||

14 |

Установка собрана |

|

|

14-15 |

Испытание и доработка |

30 |

||

|

|

|

|

|

|

|

установки |

|

|

|

|

|

|

|

14-16 |

Заключение договора на аренду |

30 |

15 |

Установка |

|

испытана |

и |

15-16 |

Фиктивная работа |

- |

|

|

|

|

|

|

|

23 |

|

|

|

доработана |

|

|

|

16 |

Договор аренды заключен |

16-17 |

Подготовка цеха, найм персонала |

60 |

17 |

Цех подготовлен, персонал |

17-19 |

Работы по сертификации |

30 |

|

нанят |

|

продукции |

|

18 |

Закупка расх.материалов |

18-19 |

Фиктивная работа |

- |

|

проведена |

|

|

|

19 |

Работы по сертификации |

|

|

|

|

продукции выполнены |

|

|

|

При построении сетевого графика необходимо учитывать последовательность и взаимосвязь всех составляющих его работ. В графике должны быть показаны не только работы, но и зависимости (фиктивные работы) которые изображаются пунктирными линиями. После построения графика следует написать сверху наименование каждой работы и произвести шифровку событий по "рангам". Расчет параметров сети производится непосредственно на графике. Кружочки, изображающие на графике события,

делятся на четыре сектора. В нижнем секторе записывается номер события. В

левом и правом секторах соответственно ранний tp(i) и поздний tп(i) сроки свершения события. В верхнем секторе записывается резерв события. Под стрелкой, обозначающей работу, указывается ее продолжительность t(i j), a

слева и справа от нее в скобках - соответственно полный Rп и свободный Rс

резервы времени работы.

При расчете сетевой модели графическим методом определяются следующие параметры:

возможный ранний срок свершения события – tp(i),

допустимый поздний срок свершения события – tп(i),

резерв времени события – R(i),

резервы времени работы: полный – Rп ,

свободный – Rс ,

продолжительность критического пути – tкр ,

оптимизация сетевого графика.

24

Ранний срок свершения событий определяется следующим образом.

Для события (j), к которому подходит одна работа (ij), этот срок равен сумме раннего срока свершения предыдущего события (i) и продолжительности работы (t(i j)):

tp( j) = tp(i) + t(i j) |

(3). |

Если к событию (j) подходит несколько работ (ij, kj и т.д.) то tp(i) определяется по максимальной величине из полученных сумм (формула 4,5):

tp(i) + t(i j) |

(4), |

tp(k) + t(k j) |

(5) |

и т.д.

Поздние сроки свершения событий определяются от завершающего события к исходному.

Поздний срок завершающего события равен раннему исходного.

Поздний срок свершения события (i), из которого выходит одна работа

(ij), равен:

tп(i) = tп( j) – t(i j) |

(6). |

Если из события (i) выходит несколько работ (ij, ik и т.д.), то tп(i)

определяется по минимальной величине, полученной из следующих расчетов

(формулы 7,8):

tп(j) – t(i j) |

(7), |

tп(k) – t(ik) |

(8) |

и т.д. |

|

Резервы времени событий определяются как разность поздних и ранних |

|

сроков их свершения (формула 9). |

|

R = tn – tp |

(9) |

Резервы времени работ определяются следующим образом.

Полный резерв времени рассчитывается по формуле 10:

25

Rn(i j) = tn(j) – tp(i) – t(i j) |

(10). |

Свободный резерв времени определяется по формуле 11:

Rc(i j) = tp(j) – tp(i) – t(i j) |

(11). |

Прохождение критического пути определяется от исходного события к завершающему.

Работа принадлежит критическому пути в том случае, если её начальное и конечное события имеют нулевой резерв времени и она не имеет резервов.

Так как продолжительность критического пути определяет общую продолжительность работ по технической подготовке, то задача сокращения сроков сводится к сокращению продолжительности работ, находящихся на критическом пути.

Оптимизация сетевого графика

После расчёта сетевого графика следует кратко изложить сущность основных методов оптимизации, применяемых в системах СПУ, и провести оптимизацию полученного графика. В данном случае нужно использовать упрощённый метод оптимизации за счёт перераспределения исполнителей с работ подкритического пути, имеющего минимальные резервы времени, на работы критического пути, которые могут выполняться работниками тех же специальностей. Для наибольшего сокращения критического пути целесообразно использовать до 50% суммарного резерва времени подкритического пути. Сначала определяется количество исполнителей,

которых можно перевести на работу критического пути, затем - новая продолжительность этих работ и критического пути.

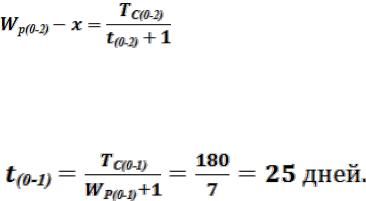

В качестве примера ниже приводится оптимизация графика по одной работе, представленного на рис. 3. Наиболее напряженным участком работ является путь, проходящий через участок 0, 1, 2. В то же время работа 0 – 2

имеет свободный резерв времени. Следовательно, с этих работ можно

26

перевести часть исполнителей на однородную работу: с работы 0 – 2 на работу 0 – 1.

Предположим, что на работе 0 – 2 занято 4 человека, а на работе 0–1 –

6 человек. В этом случае трудоемкость (Тс) этих работ будет равна:

Тс(0-2) = Wp(0-2) t(0-2) = 4 7 = 28 чел.-дн.

|

Тс(0-1) = Wp(0-1) t(0-1) = 6 30 = 180 чел.-дн., |

|

|||

где Wp(i j) – количество исполнителей, чел; |

|

|

|

||

t(i j) - продолжительность работы в днях. |

|

|

|||

Количество |

исполнителей |

(х), |

которых |

можно |

перевести |

с работы 0 – 2 на работу 0 – 1, увеличив продолжительность работы 0 – 2 на 1

день определяется следующим образом:

|

|

28 |

|

; |

х =4 – |

|

= 0,5 |

|

|||

|

7+1 |

; |

|

|

|

|

Принимается х = 1 человеку.

Тогда новая продолжительность работы 0-1 будет равна:

Аналогичные расчеты проводятся и по другим работам. После проведения всех мероприятий определяется новый после его оптимизации критический путь.

27

Рисунок 3 – Сетевой график выполнения работ по созданию и эксплуатации автоматической линии

28

ПРИЛОЖЕНИЕ 2 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Определение типа производства и обоснование формы организации

производственного процесса

Разработке организационно – плановых вопросов в работе предшествует установление типа производства и формы его организации.

Установить тип производства можно по коэффициенту закрепления операций

( ). Для определения числового значения этого коэффициента надо предварительно рассчитать средний производственный такт (

). Для определения числового значения этого коэффициента надо предварительно рассчитать средний производственный такт ( и среднее штучное время изготовления детали (изделия) по всем операциям (

и среднее штучное время изготовления детали (изделия) по всем операциям ( ).

).

|

= |

|

, |

(12) |

|

= |

|

, |

(13) |

|

= |

|

, |

(14) |

|

= ( |

- |

) h 60 , |

(15) |

|

= |

|

, |

(16) |

где |

– номинальный фонд рабочего времени оборудования (рабочих мест) в |

|||

плановом периоде при заданном режиме работы (мин.); |

|

|||

|

– действительный фонд рабочего времени оборудования в плановом году; |

|||

|

– годовой объем выпуска деталей по плану (шт.); |

|

||

h – число рабочих смен в день; |

|

|

|

|

, |

– количество рабочих и предпраздничных дней в году; |

|

||

|

– продолжительность рабочей смены (8,0 часов); |

|

||

|

– количество часов, на которое сокращается рабочая смена в праздничные |

|||

дни; |

= 1 (час); |

|

|

|

|

|

|

29 |

|

– коэффициент, учитывающий потери времени на ремонт оборудования (при

– коэффициент, учитывающий потери времени на ремонт оборудования (при

h = 2 можно принимать = 0,97); |

|

|

– норма штучного времени i-й операции; |

|

|

– количество рабочих мест i-й операции; |

|

|

т – число операций. |

|

|

Если |

, то производство будет массовым или крупносерийным и |

|

следует проектировать поточную линию. Если |

, а задана по программе одна |

|

деталь (изделие), следует проектировать участок серийного производства, если задано несколько конструктивно и технологически однородных деталей (изделий),

следует рассмотреть возможность проектирования переменно-поточной.

При проектировании поточной линии следует иметь в виду две основных формы поточного производства непрерывную и прерывную (прямоточную). Они отличаются друг от друга степенью синхронизации операций. Если оперативные

(штучные) времена всех операций равны или кратны друг другу (или такту с учетом среднего коэффициента загрузки линий) или отличаются в приделах ± 10 %, то проектируют непрерывно-поточную линию, во всех других случаях в проекте

принимается прерывно-поточная (прямоточная) линия.

Практически форму поточной линии следует определять по среднему

коэффициенту загрузки рабочих мест ( |

: если |

≥ 0,9 – линия непрерывно- |

|

поточная, если |

0,9 – линия прямоточная. Если для заданного количества |

||

деталей (изделий) |

0,5 , следует проектировать серийный участок. |

||

Приступая к проектированию любой поточной линии (непрерывной,

прерывной, переменно-поточной, автоматической) надо внимательно изучить раздел указаний по организации непрерывно-поточной линии, где наиболее полно излагается методика выполнения расчетов поточного производства. В последующих разделах указывается лишь особенности организации различных видов линий.

30