- •9. Технологии печати этикеток

- •9.1. Технология офсетной печати этикеток

- •Плоская офсетная печать обеспечивает пока наилучшее сочетание качества отпечатков, производительности печатной техники и стоимости оттиска при средних тиражах.

- •Технологические проблемы офсетной печати. К основным технологическим проблемам относятся:

- •9.2. Технология флексографской печати при производстве этикеток

- •9.3. Глубокая печать

- •9.4. Трафаретная печать этикеток

- •Оборудование для трафаретной печати

- •Уф краски и трафаретная печать

- •Капиллярные пленки и трафаретная печать

- •Проблемы качества трафаретной печати этикеток

- •Цифровая печать этикеток

- •Скорость печати. Одним из главных преимуществ цифровой печати можно назвать ее оперативность. Цифровая печать не требует такой детальной обработки изображения, как глубокая печать или флексография.

- •9.6. Выбор способа печати этикеток

- •Материалы для органической электроники

- •Применения органической электроники

- •Ключевые параметры приложений

9.2. Технология флексографской печати при производстве этикеток

Флексографская и высокая печати этикетки, два способа печати этикетки принципиально мало, чем отличаются друг от друга. И это неудивительно: высокая печать является праматерью флексографии, лишь со временем эти способы печати этикетки стали считать самостоятельными отдельными видами печати.

Технологические различия этих двух способов печати этикетки заключаются в том, что для флексографской печати применяются эластичные фотополимерные печатные формы и довольно жидкие краски (с вязкостью примерно как у воды), а вот высокая печать этикетки наоборот требует жестких печатных форм (из металла или твердого пластика) и очень вязкой краски. Общим существенным преимуществом обоих способов печати этикетки является максимальная простота устройства печатных машин. Если для примера рассмотреть флексомашину, то обнаружится обычный красочный аппарат с двумя-тремя валиками, один из которых переносит краску на анилоксовый цилиндр, а тот — на формный. Стоит добавить также печатный цилиндр и формы с разнесенными по высоте символами. Вот и все. И никакого увлажняющего аппарата. Логично, что из простоты такого печатного оборудования вытекают его следующие достоинства: небольшие габариты, достаточно быстрая подготовка к печати, невысокая стоимость, как самих печатных машин, так и изготовленных на них этикетки.

Об экономичности флексографской и высокой печати этикетки хочется сказать особо. Эти способы печати этикетки позволяют значительно сэкономить запечатываемый материал и сделать его отходы минимальными. Необходимо лишь использовать рулонную печать (важно подобрать нужную ширину рулона) и выставить необходимую длину «запечатывания», как вы получите печать «непрерывного» изображения. Помимо этого, данные печатные машины способны качественно работать без перерывов достаточно долгое время, тиражестойкость их форм очень высока (больше 1 млн. оттисков). И еще один фактор, снижающий стоимость печати этикетки флексографией или высокой печатью, — это возможность оперативно добавлять встроенные секции для послепечатной отделки этикетки (тиснения, высечки, лакирования, ламинирования и др.). Таким образом, всего за один прогон печатной машины без глобального повышения конечной стоимости этикетки, вы можете получить нужный результат.

Продолжая разговор о конкурентных преимуществах этих двух способов печати этикетки, особо стоит отметить, что они позволяют работать с абсолютно любым запечатываемым материалом от этикеточной бумаги до полимерной пленки и фольги, независимо от их толщины (от 12 до 600 мкм). Именно в печати этикетки на невпитывающих и гибких материалах с флексографией и высокой печатью конкурировать практически невозможно.

Для печати этикетки флексографской или высокой печатью подходит широчайший спектр красок, в т.ч. спиртовые и водорастворимые, которые обязательно надо использовать при изготовлении этикетки на продукты питания. Интересно отметить, что флексографскую печатную машину легко можно превратить в офсетную, для чего нужно просто заменить блоки, да и вообще стоимость оборудования для печати этикетки флексографским способом достаточно невысока. Это еще один весомый плюс.

Итак, существует четыре основных способов печати: высокий, плоский (офсетный), глубокий и трафаретный (шелкография). Будет правильным, если мы будем рассматривать шелкографию как отдельные печатные секции в печатных машинах других способов печати, применяемых для лакирования и нанесения дополнительно одной или двух красок на оттиск другого способа печати.

Доля глубокой печати на этом рынке невелика и по мере уменьшения средних тиражей продолжает сокращаться.

Способ глубокой печати свой потенциал ещё не исчерпал, но на сегодняшний день в производстве этикеток и упаковки он скорее исключение, чем правило. Таким образом, конкурентная борьба разворачивается в основном между типографиями, использующими офсет и флексографию.

Однако, необходимо также заметить, что в малом количестве этикетки и упаковку можно печатать даже на множительных машинах «Ксерокс», «Кэнон», «Кодак» или на цветных принтерах и плоттерах. Но это особые случаи. И это уже не область полиграфических технологий.

В последнее время все чаще для производства этикеток и картонной упаковки используются флексографские печатные машины и печатно-отделочные линии на базе рулонных флексографских машин. Технология получения изображения в офсетной печати

Начнем с недостатков флексографской печати по сравнению с офсетной печатью:

• более низкое качество печати (высокое растискивание, потеря градаций в светах и тенях при высоких значениях линиатуры);

• большая сложность и продолжительность процесса изготовления печатных форм;

• высокая стоимость формных пластин и гильз;

• отсутствие единых для всех участников рынка стандартов на характеристики расходных материалов, а также параметров технологических процессов;

• нехватка квалифицированных специалистов.

По мере своего развития флексография постепенно преодолевает отрыв от офсета по качеству печати, а применение новых фотополимеров позволяет существенно сократить продолжительность формного процесса.

Наиболее значимыми факторами, сдерживающими развитие флексографии, являются отсутствие единых стандартов и нехватка специалистов. Эти причины в значительной степени связаны между собой: в отсутствие стандартов увеличивается влияние человеческого фактора на конечный результат. Таким образом, сложилась парадоксальная ситуация: при том, что флексография является менее сложной технологией чем офсетная печать, высококвалифицированных специалистов, способных обеспечить предсказуемо высокое качество продукции, пока не хватает. Тем не менее, положение меняется к лучшему: предприятия методом проб и ошибок вырабатывают собственные внутренние стандарты, издается справочная литература, профильные учебные заведения стали больше внимания уделять подготовке специалистов по флексографии.

Теперь обратим внимание на основные достоинства флексографского способа печати:

• низкая стоимость оборудования;

• относительная простота технологии;

• возможность печати на широком диапазоне материалов разной толщины, в том числе со сложной структурой поверхностного слоя;

• возможность применения для печати на картоне быстросохнущих, экологически чистых водных красок. Возможность использования для печати быстросохнущих красок является, вероятно, наиболее существенным достоинством флексографии с точки зрения целесообразности ее применения в производстве этикеточной и упаковочной продукции. Малое время закрепления водных красок позволяет организовать поточное производство картонной упаковки и этикетки путем объединения печатного и отделочного оборудования в автоматизированную линию.

Достоинства организации автоматизированного поточного производства по сравнению с использованием операционного оборудования очевидны:

• повышение производительности;

• повышение оперативности выполнения заказов за счет сокращения времени производственного цикла;

• снижение себестоимости продукции;

• сокращение численности обслуживающего персонала;

• уменьшение доли ручного труда;

• сокращение производственных и складских площадей;

• уменьшение сложности стратегического планирования и управления производством.

Повышение оперативности выполнения заказов и снижение себестоимости продукции являются наиболее важными факторами, которые могут обеспечить конкурентные преимущества поточного производства картонной упаковки.

Строго говоря, противопоставление листовой офсетной печати и рулонной флексографии не совсем корректно, так как заведомо ставит офсет в невыгодное положение. Между тем в последнее время некоторые фирмы разработали печатно-отделочные линии для производства этикеток на базе рулонных офсетных машин.

При разработке таких машин ключевой проблемой является закрепление офсетных печатных красок, так как выполнение отделочной обработки оттисков с незакрепившимся красочным слоем, скорее всего, приведет к браку. В связи с этим весьма перспективным представляется использование в печатно-отделочных линиях на базе машин офсетной печати красок УФ-отверждения, характеризующихся очень малым временем закрепления. Фактором, сдерживающим распространение печати УФ-красками на картоне, является сложность вторичной переработки такой картонной упаковки, так как закрепившаяся УФ-краска является полимерным материалом.

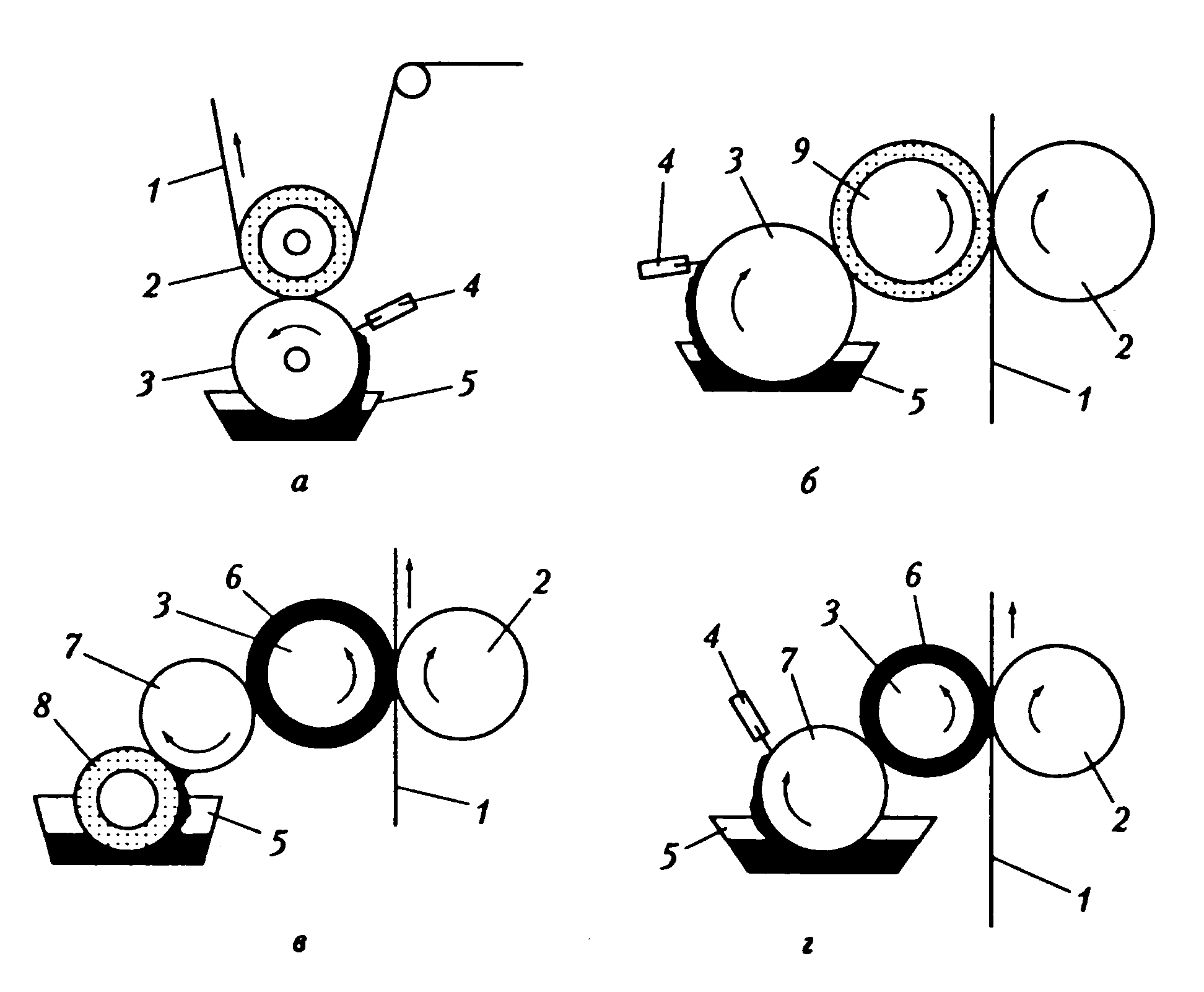

Рис. 9.1. Варианты ротационных печатных аппаратов для печати маловязкими

(жидкими или пастообразными) красками на упаковочных материалах: а – аппарат

глубокой печати; б-г – аппараты флексографской печати: 1 – лента; 2 - печатный

цилиндр; 3 – формный цилиндр; 4 – ракель для удаления лишней краски с снятия ; 5 – красочный ящик; 6 – упругая оболочка (рукав); 7 – растрированный цилиндр (аналоксовый валик) с углублениями в виде ячеек для нанесения дозированного количества краски на печатную форму; 8 – краскоподающий обрезиненный валик

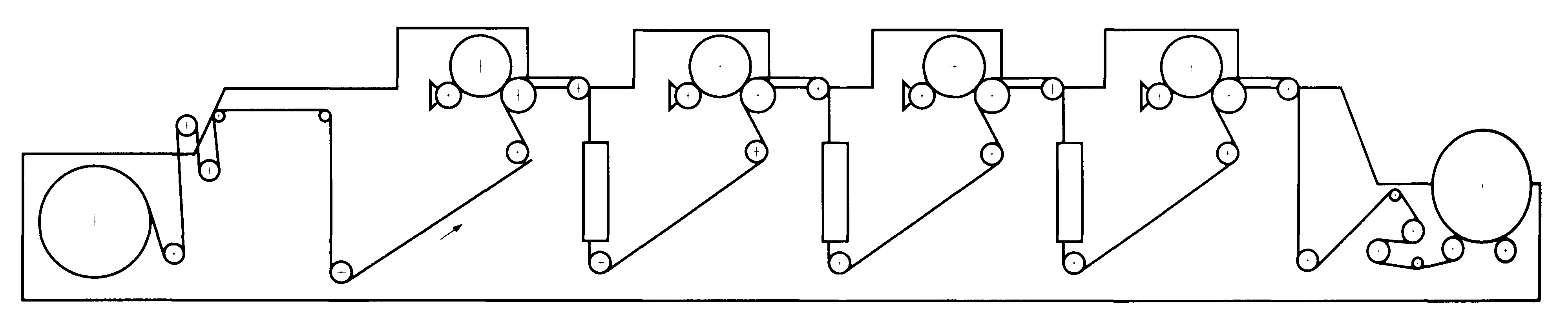

Рис. 9.2. Флексографская секционная печатная машина для печати этикеток

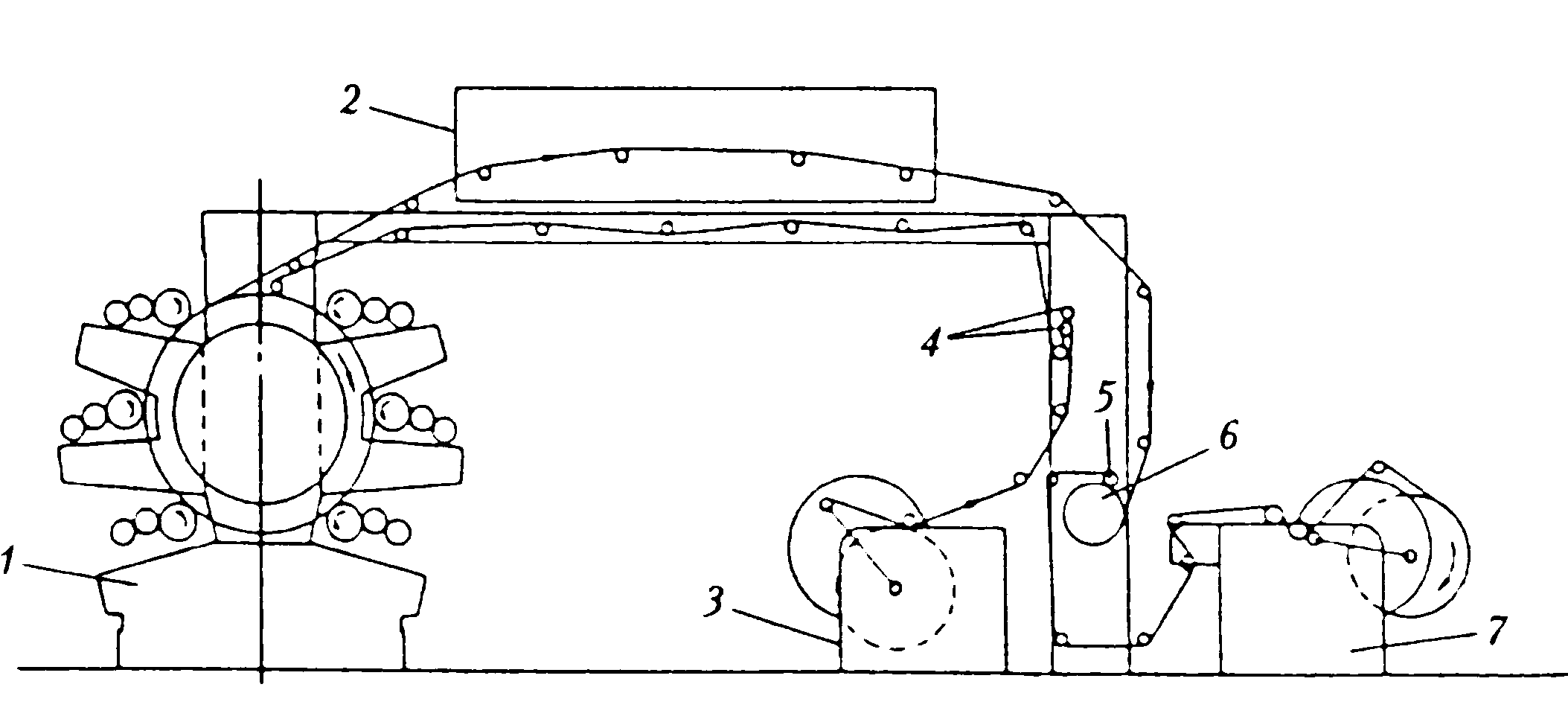

Рис. 9.3. Функциональная технологическая схема планетарной флексографской

машины: 1 – планетарная печатная секция; 2 – сушильное устройство; 3 – рулонная

зарядка; 4 – стабилизатор входного натяжения ленты; 5 – прижимной валик; 6 –

охлаждающий цилиндр; 7 – приемный рулон