Pivovarennaya_inzheneria_ / Глава 4

.pdfВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

225 |

|

|

соединенных циркуляционных контуров. Средняя продолжительность пребывания продукта в гидросистеме такой секционированной установки составляет

τ = Vг(Kv – 1)/∑Пi, |

(4.58) |

где ∑Пi — суммарная производительность циркуляционных контуров мембранной установки по пермеату (i — количество контуров в установке), м3/ч.

Взависимости от заданной конечной концентрации продукта, поддерживаемой

впоследнем контуре, во всех остальных контурах постоянные концентрации продук та самоустанавливаются, причем в каждом последующем контуре (от первого к пос леднему) концентрация выше, чем в предыдущем. В результате такого секционирова ния обеспечивается такая ситуация в гидросистеме установки, при которой

внаименее выгодном режиме, т. е. при самой высокой концентрации разделяемой среды, работает лишь последний контур, а все остальные — в более выгодном. Благо даря этому в первом контуре удельная производительность мембран наиболее высо кая, а в последнем — самая низкая. Поэтому целесообразно площадь поверхности мембран первого контура устанавливать самой большой, а последнего — наимень шей. За счет этого можно увеличить производительность установки на 13–15% по сравнению с равномерным распределением мембран по контурам.

Непрерывно действующие установки секционированного типа целесообразно ис пользовать для разделения лабильных продуктов, обработка которых не может быть длительной, так как средняя продолжительность пребывания продукта в ее гидроси стеме минимальна и в лучших конструкциях достигает всего несколько минут. Недо статок рассмотренной схемы — относительная сложность конструкции.

Изменяя структурную схему мембранной установки, можно не только повышать производительность и сокращать среднюю продолжительность пребывания продукта

вгидросистеме, но и влиять на степень концентрирования и очистки продукта. Напри мер, на рис. 4.27, д, показана схема двуступенчатой мембранной установки, в которой пермеат из второго, по ходу разделяемой среды, аппарата возвращают на вход первого аппарата, благодаря чему обеспечивается повышенная степень концентрирования це левого продукта, содержащегося в концентрате. На рис. 4.27, е показана схема двусту пенчатой мембранной установки, в которой пермеат из первого аппарата направляют на вход второго аппарата, благодаря чему обеспечивается повышенная степень очист ки целевого продукта, содержащегося в пермеате.

4.4.4.3.Мембранные установки

Впроизводстве напитков находят применение диализные, микро и ультрафильт рационные, а также обратноосмотические установки. Диализные и микрофильтраци онные установки преимущественно используют в основном технологическом потоке при обработке пива и напитков. Ультрафильтрационные и обратноосмотические уста новки находят применение преимущественно в водоподготовке.

Принципиально мембранные установки для очистки и концентрирования жидких смесей методом микро , ультрафильтрации и обратного осмоса устроены одинаково и различаются лишь типом применяемых мембран, мембранных аппаратов, рабочими

226 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а) |

|

|

|

б) |

|

Концентрат |

|

Разделяемая |

4 |

5 |

3 |

Разделяемая |

|

|

5 |

смесь |

|

|

|

смесь |

6 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

1 |

2 |

|

|

8 |

|

|

6 |

|

|

|

|

1 |

|

|

Концентрат |

|

|

|

Пермеат |

|

|

Пермеат |

|

|

|

|

|

|

|

|

|

а) |

|

|

27 |

6 |

72 |

|

|

|

|

|

|

б) |

|

|

в) |

Концентрат |

|

г) |

|

|

Пермеат |

|

Разделяемая |

9 |

5 |

3 |

Разделяемая 5 |

3 |

5 |

3 |

смесь |

|

|

|

смесь |

|

|

|

|

|

|

|

|

|

9 |

|

|

Пермеат |

|

|

|

Концентрат |

|

|

|

2 |

7 |

2 |

|

1 |

7 |

2 |

1 |

|||

в) |

7 |

2 |

г) |

|||

|

|

|

|

|

||

д) |

|

|

|

е) |

|

|

|

|

Концентрат |

|

Разделяемая |

Концентрат |

|

|

|

|

смесь |

|

||

Разделяемая |

|

|

|

|

||

|

|

|

|

|

||

смесь |

|

|

|

|

|

|

|

Пермеат |

д) |

|

|

|

Пермеат |

|

|

|

|

|

е) |

|

Рис. 4.27. Типичные функциональные схемы мембранных установок:

1 — расходная емкость; 2 — циркуляционный насос; 3 — мембранный аппарат; 4 — дроссельный вентиль; 5 — теплообменник охладитель; 6 — вентиль; 7 — питающий насос;

8 — циркуляционная емкость; 9 — регулирующий клапан

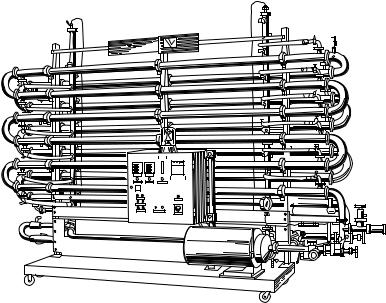

параметрами и технологическим назначением. Общий вид одной из мембранных уста новок показан на рис. 4.28.

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

227 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.28. Общий вид мембранной установки с трубчатыми мембранными аппаратами

Установки на основе микрофильтрационных мембран используют для стерилизу ющего фильтрования напитков.

Установки на основе ультрафильтрационных мембран используют для тонкого филь трования («полирования») воды, в процессе которого отделяют микроорганизмы, коллоидные и некоторые органические примеси. Основные характеристики отечествен ных ультрафильтрационных установок, выпускаемых ОАО «Завод «Комсомолец», при ведены в табл. 4.16.

|

|

|

|

|

|

|

Таблица 4.16 |

Технические характеристики ультрафильтрационных установок, |

|

||||||

выпускаемых ОАО «Завод «Комсомолец» |

|

|

|||||

|

|

|

|

|

|

|

|

Наименование |

|

|

Марка установки |

|

|

||

параметров |

|

|

|

|

|

|

|

УММ 10 |

УММ 24Н |

|

УММ 40Н |

УММ 80Н |

УММ 100Н |

||

Производительность, м3/ч |

1,0 |

8,0 |

|

4,0 |

|

8,0 |

10,0 |

Рабочее давление, МПа, не более |

0,2 |

0,2 |

|

0,32 |

|

0,32 |

0,38 |

Температура рабочей среды, °С |

5–50 |

5–50 |

|

5–50 |

|

5–50 |

5–50 |

рН рабочей среды |

3–8,5 |

3–8,5 |

|

3–8,5 |

|

3–8,5 |

3–8,5 |

Площадь поверхности |

10 |

24 |

|

40 |

|

80 |

100 |

мембран, м2 |

|

|

|

|

|

|

|

228 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Окончание табл. 4.16

Наименование |

|

|

Марка установки |

|

||

параметров |

|

|

|

|

|

|

УММ 10 |

УММ 24Н |

|

УММ 40Н |

УММ 80Н |

УММ 100Н |

|

Количество мембранных |

10 |

24 |

|

40 |

80 |

100 |

аппаратов, шт. |

|

|

|

|

|

|

Потребляемая мощность, кВт |

2,2 |

2,2 |

|

5,5 |

7,5 |

18,5 |

Габаритные размеры, мм |

1305×825× |

1540×1045× |

|

1680×1200× |

2700×1880× |

2800×1460× |

×1450 |

×1580 |

|

×2500 |

×2190 |

×2190 |

|

|

|

|||||

Масса, кг |

180 |

280 |

|

415 |

680 |

920 |

Мембранные установки на основе обратноосмотических мембран применяют для выделения из воды солей в целях ее деминерализации. Основные характеристики оте чественных обратноосмотических установок, выпускаемых ОАО «Завод «Комсомо лец», приведены в табл. 4.17.

|

|

|

|

|

|

|

Таблица 4.17 |

Технические характеристики обратноосмотических установок, |

|

||||||

|

выпускаемых ОАО «Завод «Комсомолец» |

|

|

||||

|

|

|

|

|

|

|

|

Наименование |

|

|

|

Марка установки |

|

|

|

|

УМО |

УМО |

УМО |

УМО |

УМО |

УМО |

|

параметров |

|

||||||

|

1000И |

1000ИМ |

2000И |

4000И |

5000И |

10000И |

|

|

|

||||||

Производительность |

|

1,0–1,4 |

1,0–1,3 |

2,0–2,8 |

4,0–5,0 |

5,0 |

10,0 |

по пермеату, м3/ч |

|

||||||

|

|

|

|

|

|

|

|

Рабочее давление, |

|

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

МПа, не более |

|

|

|

|

|

|

|

Температура рабочей |

|

45 |

15–45 |

45 |

45 |

45 |

45 |

среды, °С, не более |

|

|

|

|

|

|

|

рН рабочей среды |

|

3–10 |

3–10 |

3–10 |

3–10 |

3–10 |

3–10 |

Селективность,% |

|

99,5 |

96,0 |

99,5 |

96,0 |

96,0 |

99,5 |

|

|

|

|

|

|

|

|

Потребляемая |

|

2,2 |

3,0 |

4,0 |

7,5 |

7,5 |

15,0 |

мощность, кВт |

|

|

|

|

|

|

|

Габаритные размеры, мм |

|

775×650× |

1303×550× |

775×650× |

1970×715× |

2400×780× |

2430×1070× |

|

|

×1895 |

×1745 |

×1895 |

×1910 |

×1800 |

×2030 |

Масса, кг |

|

220 |

229 |

245 |

560 |

– |

820 |

4.4.4.4. Применение мембранных систем в пивоварении

Потенциальные возможности применения мембран в пивоварении достаточно ши роки. С их помощью, например, могут быть эффективно решены следующие техноло гические задачи:

•высококачественная водоподготовка;

•осветление и стабилизация пива;

•утилизация пива из дрожжевых осадков;

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

229 |

|

|

•стерилизация воздуха, подаваемого на аэрацию;

•получение качественно новых продуктов (например, сухого или безалкогольного пива);

•получение чистой культуры дрожжей в мембранном биореакторе.

Вэтой связи наиболее перспективно в пивоварении применение микрофильтра ции и обратного осмоса.

Микрофильтрация. Перспективы микрофильтрации связывают прежде всего с су щественным повышением стойкости пива. При этом микрофильтрация позволяет ус пешно заменить пастеризацию и имеет перед ней явные преимущества.

Применение микрофильтрационных мембран со средним диаметром пор 0,2 мкм позволяет получать полностью стерильные растворы. Однако в пивоварении приме нение мембран со столь малым диаметром пор нецелесообразно, поскольку основная задача микрофильтрации в пивоварении заключается главным образом в удалении из пива дрожжевых клеток и других микроорганизмов, размеры которых составля ют 1–10 мкм. Поэтому эффективная биологическая стабилизация пива может быть достигнута при использовании мембран со средним диаметром приблизительно 1 мкм, при этом удельная производительность такой мембраны примерно на порядок выше по сравнению с мембраной, средний диаметр пор которой приблизительно 0,2 мкм, а это обстоятельство весьма существенно при реализации микрофильтра ции в промышленных масштабах.

Если же пиво инфицировано и в нем присутствуют бактерии типа Lactobacillus или Pediococcus, то для их удаления из продукта необходимо использовать микрофильтра ционные мембраны со средним диаметром пор приблизительно 0,45 мкм.

Рассмотрим преимущества микрофильтрации, привлекающие в последнее время повышенное внимание пивоваров.

Втрадиционных методах пастеризации и стерилизации жидких продуктов, основанных на тепловых, химических, лучевых и т. п. процессах, под действием «жестких» воздействий на обрабатываемый продукт микроорганизмы гибнут или разрушаются, но остаются при этом в продукте в нежизнеспособном состоянии или в виде отдельных фрагментов, что нежелательно, а в отдельных случаях про сто недопустимо. При микрофильтрации же продукт может быть полностью ос вобожден от микроорганизмов, причем не только от жизнеспособных, но и от погибших или разрушенных. Это является существенным преимуществом мик рофильтрации по сравнению с другими процессами, обеспечивающими биологи ческую стабилизацию жидкого продукта.

Другим преимуществом микрофильтрации является то, что она представляет со бой метод холодной стерилизации, поскольку может осуществляться не только при температуре окружающей среды, но и при пониженных температурах, что весьма важ но при обработке пива, поскольку при этом не ухудшаются его вкусовые показатели.

По сравнению с фильтрованием пива через глубинные обеспложивающие волок нистые фильтровальные материалы микрофильтрация также имеет ряд преимуществ. Например, при микрофильтрации практически не наблюдается механических по терь продукта за счет пропитки, как у волокнистых фильтровальных материалов; исключается попадание посторонних включений в отфильтрованный продукт, на пример волокон фильтровальных материалов, частиц кизельгура; исключается

230 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

абсорбция компонентов пива волокнистыми фильтровальными материалами, к тому же микро фильтрационные материалы третьего поколения из неорганических мате риалов (оксидов кремния, циркония, алюминия и пр.) хорошо регенерируются и име ют практически неограниченный ресурс работы.

Микрофильтрация может быть использована для утилизации пива из дрожжевых осадков бродильных аппаратов. Выделенное таким образом из осадков пиво можно

внебольших количествах (5–10%) подмешивать к осветленному пиву без ухудшения его вкусовых качеств. В то же время при выделении пива из дрожжевых осадков дру гими методами, например прессованием, это сопровождается ухудшением вкуса пива вследствие механических повреждений дрожжевых клеток.

Весьма перспективна микрофильтрация при создании принципиально новых био мембранных систем для получения чистой культуры дрожжей, молочной кислоты и других продуктов биосинтеза.

Существенным недостатком традиционных процессов и оборудования для био синтетических технологий является то, что с накоплением образующихся про дуктов скорость биохимических процессов замедляется и снижается их эффек тивность.

Биомембранные системы сочетают в себе преимущества биологических и мемб ранных процессов и благодаря качественно новым системным свойствам обладают новыми технологическими возможностями, что позволяет на их основе создавать био технику нового поколения, обеспечивающую повышение эффективности и экономич ности биосинтеза.

Вбиомембранных системах, представляющих собой новое поколение биотех ники, биотехнологическая переработка органического сырья сопровождается син хронным выделением из реакционного объема образующихся продуктов с помо щью мембран, смещая при этом динамическое равновесие системы в сторону их образования и тем самым существенно повышая продуктивность биосинтетичес ких процессов. Проще говоря, биомембранная система — это по сути биореактор, оснащенный мембранной системой «искусственная почка», благодаря которой из него непрерывно отводят образующиеся продукты метаболизма, оказывающие ток сичное влияние на культуру.

Биомембранные системы для биосинтетических технологий, по сравнению с тра диционными ферментационными системами для культивирования микроорганизмов, обеспечивают более высокую продуктивность биореактора, что способствует мини мизации его рабочей вместимости. Кроме того, культивирование микроорганизмов

вбиомембранной системе, по сравнению с традиционной периодической фермента цией, является технологической операцией более высокого II класса, что свидетель ствует о ее более высокой степени технического совершенства, а это способствует со зданию прогрессивных биотехнологических потоков и, следовательно, развития пивоварения.

Обратный осмос. Наибольшие перспективы в пивобезалкогольной промышленно сти имеет обратный осмос, прежде всего для высококачественной водоподготовки при доведении воды до требований пивоваренных кондиций. Особенно остро эта проблема сто ит для пивоваренных предприятий сегодня, когда на большинстве из них технологическая

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

231 |

|

|

вода не соответствует не только требованиям пивоварения, но и санитарно гигиени ческим нормативам, предъявляемым к питьевой воде.

Впроцессе обратного осмоса достигаются эффективное снижение показателей жест кости, щелочности, окисляемости и рН воды, содержания в ней железа, нитратов, хло ридов, полное удаление органических веществ и микроорганизмов. В зависимости от качества исходной воды можно использовать обратноосмотические мембраны с различ ными характеристиками, что позволяет также регулировать качество получаемой воды.

Впивоваренном производстве обратный осмос можно использовать также для получения качественно новых продуктов, например сухого или безалкогольного пива. Сухое пиво в виде порошка может очень долго храниться, и оно удобно при очень дальнем транспортировании. Его готовят следующим образом. Осветленное пиво концентрируют обратным осмосом до содержания приблизительно 25% су хих веществ, а затем высушивают концентрат на распылительной сушилке и фасу ют полученный порошок во влагонепроницаемые пакеты. На месте потребления

впроизводственных условиях порошок смешивают с умягченной деаэрированной водой и насыщают диоксидом углерода.

Обратный осмос (как и диализ) применяют для приготовления безалкогольного пива, которое выпускают для водителей, подростков и других групп населения, кото рым противопоказано потребление алкогольсодержащих напитков.

Принцип деалкоголизации пива заключается в проведении диафильтрации — спе циального технологического приема с применением метода мембранного разделения, позволяющего максимально удалить компонент, существенно отличающийся молеку лярной массой от остальных.

При диафильтрации пива используют обратноосмотические мембраны, пропуска ющие спирт и воду, задерживающие другие компоненты напитка. Сущность диафиль трации заключается в том, что разделяемый на мембранах напиток разбавляют обессо ленной деаэрированной водой, расход которой соответствует количеству отводимого пермеата. Компонент, плохо задерживаемый мембраной (в данном случае спирт), уда ляется с пермеатом, и таким образом осуществляется очистка от него напитка, т. е. деалкоголизация. Таким образом, на практике из пива, содержащего обычно 3–5% спир та, получают пиво с концентрацией спирта 0,1%.

4.4.5. Основные проблемы и тенденции технического развития мембранных систем

Удельная производительность современных микрофильтрационных мембран при осветлении пива пока невысока — всего лишь 20–70 л/м2 ч, что прежде всего сказыва ется на экономичности процесса и сдерживает его широкое применение в промышлен ных масштабах. Однако результаты исследований и разработок по совершенствова нию мембран, мембранных технологий и оборудования дают основание полагать, что в ближайшие годы микрофильтрация займет одно из ведущих мест среди технологий осветления и стабилизации пива.

Еще одной и, пожалуй, главной проблемой микрофильтрации пива является за грязнение мембран, при котором поры блокируются и проницаемость мембран заметно

232 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

снижается. Отложения на мембране могут быть образованы соединениями двух видов: во первых, взвешенными твердыми частицами и, во вторых, сложными веществами коллоидной структуры, высокомолекулярными полисахаридами и белками.

Проблема загрязнений мембран столь серьезна, что представляется необходимым рассмотреть ее более обстоятельно в специальном разделе, приведенном ниже.

4.4.5.1. Методы предотвращения загрязнения и регенерации полупроницаемых мембран

Одной из проблем мембранных технологий является загрязнение полупроницае мых мембран в процессе их эксплуатации, вследствие чего эффективность разделе ния снижается зачастую до неприемлемо низкого уровня. Загрязнение мембран про исходит различными веществами. При микрофильтрации это в основном осадок микрочастиц, при ультрафильтрации — гель, а при обратном осмосе — слой малора створимых солей. Образующиеся на мембране отложения лишь частично смывают ся и выносятся из аппарата с потоком разделяемой жидкости благодаря эффекту так называемого «самоочищающегося фильтра». Таким образом, с поверхности мембра ны удаляются относительно крупные частицы. Мелкие же (размером от десятых до лей микрометра и менее) остаются на мембране, проникают в ее поры, создавая до полнительный фильтрующий слой и тем самым увеличивая общее сопротивление трансмембранному массопереносу.

Наиболее существенным фактором, оказывающим влияние на загрязнение мембран, является природа и физико химические свойства компонентов разделяемой техноло гической среды. Поэтому в зависимости от этих свойств в одних технологиях мембраны могут эффективно эксплуатироваться продолжительное время без регенерации, как, например, при обратно осмотической водоподготовке, а в других — подвергаться реге нерации ежесуточно, как, например, при стерилизующем фильтровании пива.

Технологические среды, применяемые в пивоварении, в подавляющем большин стве содержат взвешенные и коллоидные частицы белковой природы. Загрязнение ими мембран зависит от многих факторов, например, концентрации частиц и их размера; наличия у них заряда и его величины; значений коэффициентов диффузии в раство ре; содержания в растворе растворенных органических и неорганических веществ, по казателя рН; удельной производительности мембраны; величины и знака заряда мем браны; условий проведения процесса — давления, температуры, скорости потока над мембраной и др. Роль каждого из перечисленных факторов до настоящего времени изучена недостаточно.

Если полностью исключить загрязнение мембран в процессах мембранной биотех нологии практически невозможно, то существенно уменьшить интенсивность загряз нения с помощью специальных технологических приемов вполне реально. Благодаря этому продолжительность эффективной работы мембран между циклами регенера ции может быть значительно увеличена.

На практике для снижения скорости загрязнения мембраны для сохранения ее ос новных сепарационных характеристик на технологически приемлемом уровне обычно используют:

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

233 |

|

|

•тщательную предварительную обработку разделяемой среды перед мембранным разделением в целях удаления из нее частиц, не являющихся целевым продуктом и способных откладываться на поверхности мембраны;

•оптимизацию условий проведения процесса мембранного разделения, сводящей к минимуму образование осадка на мембранах;

•модификацию поверхности мембран, препятствующую образованию осадка на мембранах вследствие отталкивания от них загрязняющих частиц, уменьшения

адгезионных взаимодествий и т. п.

Мембранные методы по своей сути наиболее эффективны при разделении истин ных растворов. Но биотехнологические среды, в частности молодое пиво, представ ляют собой сложные многокомпонентные суспензии, содержащие наряду с целевым продуктом большое количество балластных веществ (микрочастиц, дрожжевых кле ток, органических и неорганических соединений и др.), способных образовывать от ложения на поверхности мембраны, препятствуя тем самым трансмембранному мас сопереносу. Поэтому предварительная обработка разделяемой среды для удаления всех или некоторой части этих балластных веществ в большинстве случаев является сопутствующей и экономически оправданной стадией перед применением полупро ницаемых мембран.

В зависимости от разделяемой среды предварительная обработка ее может суще ственно различаться как по сложности, так и по экономичности. Например, удаление из раствора малорастворимых неорганических соединений, в основном солей жесткости, соединений кремния и железа, не является серьезной проблемой и сравнительно легко обеспечивается перед обратноосмотической очисткой воды. В то же время органичес кие соединения, многие из которых могут сорбироваться мембраной, удаляются из раствора с помощью весьма сложных и дорогих методов, затраты на которые могут составлять до 60% от общих затрат на очистку.

Предотвратить интенсивное загрязнение мембран можно также некоторыми спе циальными приемами, например:

•периодическим резким сбрасыванием давления в мембранном аппарате;

•периодическим обращением потока разделяемой смеси в противоположную сторону;

•созданием в межмембранном канале псевдоожиженного слоя шариков и др. При периодическом сбрасывании давления слой загрязнений за счет осмотическо

го потока со стороны пермеата отслаивается и вымывается из аппарата сильным пото ком разделяемой смеси.

При периодическом обращении потока разделяемая смесь вводится попеременно то с одной, то с противоположной стороны аппарата. Вследствие этого область с высо кими концентрациями растворенных компонентов у поверхности мембраны переме щается по длине мембранного канала.

Применение псевдоожиженного слоя пластмассовых или стеклянных шариков осо бенно эффективно при ультрафильтрации, сопровождающейся гелеобразованием, что особенно характерно для белоксодержащих биотехнологических сред. При хаотичном движении шариков в мембранных каналах поверхность мембран очищается от геле вых отложений, благодаря чему резко интенсифицируется массоотдача из ядра пото ка к поверхности мембраны.

234 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Одним из примеров модификации поверхности мембран (в целях уменьшения загрязнений) может служить нанесение на мембрану тонкого проницаемого слоя по лимера, обладающего малой растворимостью в воде. В качестве такого вещества могут быть использованы поливиниловый спирт, поливинилпирролидон, полиакриламид, крахмал и некоторые другие. Эффект такой модификации заключается в медленном растворении полимерного покрытия, способствующем непрерывному устранению об разований с поверхности мембраны.

Несмотря на принимаемые меры по предупреждению загрязнения мембраны, отло жения на мембране в большинстве случаев все же образуются, особенно при работе с белоксодержащими средами. Поэтому периодически мембраны необходимо подвер гать регенерации.

Различают пять видов очистки полупроницаемых мембран: механический, гидро динамический, физический, химический и биологический.

К механическим способам относят очистку мембран с помощью щеток или тампо нов, смоченных в моющем растворе, однако этот способ приемлем в основном при обеспечении легкой и быстрой разборки мембранного аппарата для непосредственного доступа к мембране. По этой причине такая очистка преимущественно распространена в лабораторной практике.

Однако возможна и безразборная механическая очистка мембран в промышлен ных аппаратах. Ее осуществляют с помощью губчатых эластичных шариков, прокачи вающихся вместе с разделяемым (или моющим) раствором через гидросистему мем бранной установки. Такой метод очистки мембран применяют лишь в аппаратах трубчатого типа.

К гидродинамическим способам относят очистку мембран с помощью:

•пульсации исходного раствора или промывной жидкости;

•прокачивания газожидкостной смеси (обычно воздушно водяной);

•резкого сбрасывания рабочего давления над мембраной;

•обратного тока воды или пермеата;

•турбулизации технологической среды за счет увеличения скорости потока над мембраной и др.

Гидродинамические способы очистки наиболее просты и дешевы, но дают эффект лишь при удалении рыхлых осадков, имеющих малую адгезию. Их отличительной особенностью является также то, что они могут применяться непосредственно в про цессе мембранного разделения без остановки оборудования.

Рассмотрим более подробно два гидродинамических способа очистки капил ляров с использованием метода обратного тока (рис. 4.29), отличающихся друг от друга лишь тем, что один из них применяют между рабочими циклами, а другой — непосредственно в рабочем цикле без прекращения процесса мембранного разделе ния. В обоих способах в качестве промывной жидкости используют пермеат, не содержащий никаких механических включений и не требующий поэтому предва рительной обработки.

В первом случае (рис. 4.29, а) штуцеры 1 и 4 мембранного аппарата, предназначен ные для входа и выхода разделяемой смеси, после окончания рабочего процесса пере ключают с помощью трехходовых кранов на слив, что предусмотрено схемой установ ки. После этого промывная жидкость нагнетается насосом в аппарат через штуцер 2.