Pivovarennaya_inzheneria_ / Глава 4

.pdfВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

205 |

|

|

растворами. Такие мембраны также могут эффективно использоваться для осуществления массообменных процессов в системах «жидкость–газ», например, для мембранной аэрации культуральной среды в биореакторах наподобие «искусственного легкого». В последнее вре мя появилась возможность получать гидрофильные фторопластовые полупроницаемые мембраны. Все фторопластовые мембраны стерилизуются химическими реагентами или γ излучением, а армированные фторопластовые мембраны — еще и автоклавированием.

Впоследнее время для микро и ультрафильтрации начинают использовать мембра! ны третьего поколения из неорганических материалов, таких как окиси алюминия, циркония и кремния. Лучшие образцы таких мембран могут эксплуатироваться в агрес сивных средах с рН от 0 до 14 при температуре 200 °С и более. Они очень прочны — выдерживают давление до 20 МПа, и весьма долговечны — ресурс их практически соответствует сроку службы самой мембранной установки.

4.4.2.2.Форма полупроницаемых мембран

Взависимости от формы мембраны разделяют на три основные типа: листовые, трубчатые и полые волокна.

Листовые мембраны выпускают в виде листов прямоугольной или круглой формы,

атакже в виде ленты, свернутой в рулон.

Трубчатые мембраны из полимерных материалов наносят непосредственно в про цессе их формирования на стеклопластиковые пористые трубки — каркасы, чаще все го на их внутреннюю поверхность. Внутренний диаметр таких мембран составляет обычно 3,0–12,5 мм. Мембраны из неорганических материалов в подавляющем боль шинстве выпускают трубчатыми. Жесткий каркас их может быть выполнен не только

ввиде трубки, но и в виде стержней круглого, шестигранного и другого сечения,

вкоторых параллельно продольной оси расположены сквозные каналы круглого сече ния, по которым прокачивают разделяемую смесь. Например, французская фирма Seravel производит мембраны на основе окиси алюминия, выполненные в виде шести гранного пористого (диаметр пор 10–20 мкм) стержня длиной 850 мм, в котором рас положены 1; 7; 12 или 19 каналов диаметром 4 или 6 мм. Толщина активного слоя на поверхности каналов составляет 15 мкм. Фирма выпускает мембраны со средними диаметрами пор: 0,004; 0,06; 0,2; 0,8; 1,2; 1,8 и 3,0 мкм. Площадь рабочей поверхности самого большого мембранного элемента с 19 каналами диаметром 4 мм составляет 0,2 м2.

Полые волокна по форме напоминают трубчатые мембраны и отличаются от них лишь очень маленьким диаметром и отсутствием жесткого поддерживающего каркаса. Полые волокна целесообразно различать на тонкие полые волокна и капилляры, кото

рые отличаются друг от друга как внутренним диаметром (dв), так и соотношением толщины стенки (δс) к внутреннему диаметру (табл. 4.15).

Таблица 4.15

Геометрические параметры тонких полых волокон и капилляров

Наименование |

Внутренний диаметр dв, мм |

Соотношение толщины стенки |

|

к внутреннему диаметру (δс/dв) |

|||

|

|

||

Тонкое полое волокно |

До 0,15 |

0,5–1,0 |

|

Капилляр |

До 1,5 |

0,15–0,25 |

206 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Эти отличия оказываются столь существенными, что сказываются на потребитель ских и технологических свойствах и требуют отнесения таких мембран к различным типам. Так, капилляры, в отличие от тонких полых волокон, не могут изгибаться, скру чиваться, наматываться и т. п., поэтому они не могут принимать различные формы при использовании их в мембранных аппаратах. Капилляры располагают в корпусах мем бранных аппаратов только в виде прямолинейных отрезков. Прочность стенок капил ляров достаточна для подачи разделяемой смеси внутрь капилляра под давлением (как правило, не более 0,3 МПа), поэтому их используют лишь при ультрафильтрации. Однако жесткость капилляров по отношению к наружному давлению недостаточна — при давлении выше 0,2 МПа (а в некоторых случаях даже ниже) капилляры сплющи ваются. В отличие от капилляров, тонкие полые волокна могут выдерживать как внут реннее, так и наружное относительно высокое давление (до 4 МПа), благодаря чему они находят применение в основном в процессах обратного осмоса.

Учитывая, что тонкие волокна и капилляры при использовании в мембранной ап паратуре для обеспечения жесткости конструкции, отвода пермеата и т. п. не требуют дополнительных устройств, то функционально их можно рассматривать не только как мембраны, но и как мембранные элементы.

4.4.2.3. Структура полупроницаемых мембран

По своему внутреннему строению полупроницаемые мембраны различают на ани! зотропные и изотропные. Наиболее распространены анизотропные мембраны, имею щие ассиметричную структуру, в которой различают два слоя: микропористый (назы ваемый обычно активным, селективным или рабочим) — толщиной приблизительно 0,25 мкм, обеспечивающий селективные свойства мембраны, и макропористый — тол щиной примерно 100 мкм, обеспечивающий механическую прочность активному слою. При этом средний диаметр пор макропористого слоя примерно на два порядка больше среднего диаметра пор активного слоя. Изотропные мембраны, напротив, однородны по всей толщине, имеют симметричную структуру. Они обладают более высокой се лективностью, но существенно (на 1–2 порядка) уступают анизотропным мембранам с тем же средним диаметром пор по удельной производительности. Более низкая про изводительность изотропных мембран, хорошо описываемая уравнением Пуазейля (4.46), объясняется, во первых, намного большей (в десятки раз) длиной пор, а во вторых, низкой плотностью пор у изотропных мембран. Плотность пор — количество пор на единице площади мембранной поверхности.

С учетом влияния структуры на технологические свойства мембран изотропные мембраны (как более селективные) целесообразно использовать при фракционирова нии компонентов, а анизотропные (как более производительные) — при очистке и кон центрировании целевых продуктов.

4.4.2.4. Специальные типы мембран

Разновидностью составных мембран являются динамические и жидкие мембраны, отличительной способностью которых является то, что они всегда образуются и суще ствуют непосредственно в процессе мембранного разделения жидких смесей.

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

207 |

|

|

Динамические мембраны образуются на поверхности пористой основы при прока чивании разделяемой жидкой смеси, содержащей диспергированные частицы. Слой таких частиц обеспечивает селективность динамических мембран. Обязательным ус ловием существования динамических мембран является постоянное присутствие дис пергированных частиц в разделяемой смеси, что обеспечивает динамическое равнове сие селективного слоя с разделяемой смесью.

Для образования динамических мембран используют следующие материалы: золи гидрооксидов металлов (например, алюминия, железа, циркония), полиакриловую кислоту, поливинилпирролидон, бентониты и др. В качестве пористой основы исполь зуют металлокерамику, пористый графит, пористые полимерные материалы.

Разновидность динамических мембран — жидкие мембраны, представляющие со бой полупроницаемые пленки из поверхностно активных веществ, образующиеся на поверхности пористой основы. Для образования жидких мембран используют такие вещества, как, например, поливинилметиловый эфир, полиоксиэтилированные алкил фенолы. Концентрация этих поверхностно активных веществ при этом очень мала, как правило, до 10 г/м3. Существуют и другие виды жидких мембран.

В жидкую мембрану можно легко ввести химические вещества с необходимыми свойствами, которые могут вступать во взаимодействие с компонентами исходной смеси, проникающими в мембрану. Образующиеся при этом продукты реакции выво дятся наружу с пермеатом. Такие мембраны называют реакционными.

Другим примером реакционных мембран являются ферментные мембраны, на по верхности которых, обращенной к разделяемой смеси или в ее порах, закреплены (им мобилизованы) ферменты. При иммобилизации ферментов на мембрану из ацетата целлюлозы их масса может достигать 20% от массы сухой мембраны, а их активность — 75% активности ферментов в свободном состоянии. Иммобилизация ферментов на мембрану может осуществляться одним из четырех способов:

1)ковалентным связыванием ферментов с инертной подложкой;

2)поперечным сшиванием молекул белка при использовании бифункциональных компонентов;

3)физической адсорбцией ферментов на твердых носителях;

4)механическим введением ферментов в твердую матрицу мембраны или жидкую пленку. Перспективной областью применения ферментных мембран являются биокатали

тические мембранные системы и приборы анализаторы.

4.4.2.5. К выбору полупроницаемых мембран

Основным критерием для выбора микрофильтрационных мембран является раз мер задерживаемых частиц, поэтому такие мембраны обычно классифицируют по сред нему диаметру пор в мкм.

Ориентировочным критерием при выборе ультрафильтрационных мембран явля ется молекулярная масса разделяемых веществ. Поэтому многие производители ка либруют такие мембраны по молекулярной массе задерживаемых веществ, а не только по среднему диаметру пор в нм. Однако необходимо учитывать, что на характеристики разделения может оказывать влияние способность многих молекул к агрегации, а так же стерический фактор, характеризующий пространственную структуру молекул

208 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

концентрируемого вещества. Кроме того, при ультрафильтрации сред, содержащих вещества белковой природы, в том числе ферменты, на селективность мембраны суще ственно влияет значение изоэлектрической точки белка, рН и ионная сила раствора. Варьируя рН и ионную силу раствора в технологически допустимых пределах, можно существенно улучшить технологические показатели процесса мембранного разделения.

Обратноосмотические мембраны различают по селективности, которую они обес печивают при разделении стандартного раствора, содержащего 5% хлорида натрия. На селективность обратноосмотических мембран может оказывать влияние стерический фактор, например, фенол легче проникает через ацетатцеллюлозную мембрану по срав нению с хлористым натрием, хотя молекула фенола намного крупнее.

На практике после предварительного выбора мембран на основании ориентировоч ных критериев их подвергают более глубоким и разносторонним индивидуальным исследованиям для каждой конкретной смеси.

Выбор полупроницаемых мембран осуществляют с учетом многих критериев, ко торые можно выделить в три основные группы:

а) технологические критерии:

•селективность по целевому компоненту;

•удельная производительность по пермеату;

•стабильность характеристик в процессе эксплуатации, в частности, за счет стойкости к объемному закупориванию пор;

•удобство при транспортировке и хранении (в этом смысле предпочтительны

сухие мембраны); б) физико химические критерии:

•химическая стойкость к воздействию разделяемых сред, растворов детерген тов и антисептиков;

•термическая стойкость (желательна возможность тепловой стерилизации);

•биологическая инертность материала мембраны к технологическим средам;

•механическая прочность как при сжатии под рабочим давлением, так и на разрыв;

в) экономические критерии:

•ресурс;

•стоимость.

Кроме того, при выборе мембран целесообразно принимать во внимание техноло гичность и надежность их использования в промышленных мембранных системах, ко торые обусловлены не только механической прочностью, но и способностью к свари ванию, склейке и т. п.

При экономической оценке необходимо учитывать не только стоимость, но и ре сурс мембраны. Так, мембраны из природных полимеров наиболее дешевы, однако их ресурс незначителен, в то же время мембраны из неорганических материалов относи тельно дороги, но их ресурс практически не ограничен.

Тем не менее, в тех областях применения мембран, где их частая замена или относи тельно непродолжительное однократное использование диктуется технологической необходимостью (например, в системах автоматизированного биологического мони торинга, в одноразовом инструментарии и т. п.), мембранам из производных целлюло зы отдается предпочтение перед мембранами последующих поколений благодаря их

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

209 |

|

|

высокой селективности и относительной дешевизне. Поэтому такие мембраны до на стоящего времени выпускаются в довольно крупных масштабах как в нашей стране, так и за рубежом и, очевидно, эта тенденция сохранится и в будущем несмотря на суще ствование более совершенных мембран последующих поколений.

4.4.3. Мембранные аппараты

Основной частью любой мембранной системы является мембранный аппарат — устрой ство, в котором осуществляется разделение исходной смеси с помощью полупроницаемых мембран на пермеат и концентрат. Мембранный аппарат включает в себя непосредственно мембранные элементы или мембранные модули, состоящие из мембранных элементов.

Мембранный элемент — устройство для осуществления процесса мембранного раз деления, являющееся частью мембранного аппарата и содержащее помимо мембраны комплекс деталей, обеспечивающих отвод пермеата и целостность мембраны. Такой ком плекс деталей называют дренажным устройством, которое может содержать основную деталь — дренаж, а также вспомогательные детали — опорные элементы, подложки и др. Некоторые типы мембран, в частности полые волокна, функционально можно рассмат ривать и как мембранные элементы, поскольку при использовании в мембранной аппа ратуре они не требуют дополнительных устройств для поддержки, отвода пермеата и пр.

Мембранный модуль — устройство для осуществления процесса мембранного раз деления в составе мембранного аппарата, включающее в себя один или несколько со единенных мембранных элементов.

4.4.3.1.Классификация мембранных аппаратов

Воснову классификации мембранных аппаратов для жидкофазных процессов раз

деления могут быть положены различные признаки:

• степень подвижности мембранных элементов в аппарате;

• способ замены отработанных мембран;

• организация процесса мембранного разделения;

• способ турбулизации разделяемой смеси у поверхности мембраны;

• направление потока разделяемой смеси в аппарате;

• природа и тип применяемых мембран;

• функциональность;

• назначение (с точки зрения применяемого процесса);

• тип мембранных элементов и другие.

По степени подвижности мембранных элементов в аппарате различают аппараты ста тического и динамического* типов, в которых мембранные элементы (неподвижные или подвижные) совершают колебательные движения или вращаются на валу.

По способу замены отработанных мембран различают аппараты с индивидуальной

имодульной заменой мембран. В первом случае осуществляют поочередно замену каждой мембраны в отдельности, при этом возможна замена лишь вышедших из строя мембран, а во втором — одновременно заменяют все или часть мембран, соединенных

* Не путать с динамическими мембранами.

210 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

вединый блок (модуль). Модульный принцип замены отработанных мембран предус матривает серийное производство смены мембранных модулей специализированными предприятиями и централизованную поставку их предприятиям потребителям с гаран тией качества мембран и сборки модуля.

По сравнению с индивидуальной модульная замена мембран более популярна у пот ребителей благодаря меньшей трудоемкости, однако эксплуатационные затраты при этом существенно выше, поскольку сами модули намного дороже отдельных мембран.

По конструктивному исполнению сменные мембранные модули и мембранные элемен ты могут быть одноразового и многоразового применения (относительно ресурса мембран). В конструкциях одноразового применения отдельные детали (мембраны, дренажные уст ройства, спорные элементы, пермеатотводящие трубки, а зачастую и уплотнительные эле менты) соединены в неразборный узел методами склейки, сварки, формования или блоч ной полимеризации. Разумеется, после отработки ресурса весь этот узел целиком выбрасывается и заменяется новым, хотя другие детали могли бы служить и дольше.

Вконструкциях многоразового применения после отработки ресурса мембран мо дуль разбирают на месте эксплуатации и заменяют новыми только мембраны, что по зволяет многократно использовать другие дорогостоящие детали модуля или элемен та. Некоторые типы модулей, например трубчатые, после отработки ресурса мембран возвращают изготовителю, где в специализированных условиях удаляют с пористой несущей основы отработанную мембрану и наносят новую. По сути принцип много разового применения модуля является развитием индивидуальной замены мембран

вмембранном аппарате.

Применение сменных модулей и мембранных элементов одноразового исполнения экономически оправдано только в том случае, если обеспечивается длительный, не менее года, ресурс мембран. Однако ряд ведущих фирм в области мембранной техни ки, например, даже при повышенных ресурсах мембран (более трех лет) предпочитают вариант многоразового применения мембранных элементов всем остальным.

Нынешнее состояние развития мембранной техники в России и странах СНГ также предопределяет выбор сменных модулей или мембранных элементов многоразового применения в качестве основного варианта при разработке экономичных мембранных систем для пивобезалкогольных производств.

По организации процесса мембранного разделения различают мембранные аппара ты проточного и тупикового типов. В первом случае разделяемая смесь перемещается с помощью различных устройств с определенной скоростью вдоль (тангенциально) поверхности мембраны, т. е. перпендикулярно направлению трансмембранного массо переноса (поэтому в англоязычной литературе такую организацию процесса называют cross!flow — перекрещенный поток). Во втором случае разделяемая смесь подается фрон тально по отношению к поверхности мембраны, при этом направления подаваемого потока исходной смеси и трансмембранного переноса совпадают.

Для промышленной ультрафильтрации и обратного осмоса применяют мембран ные аппараты проточного типа, а для микрофильтрации — как проточные (трубчатые, плоско рамные), так и тупиковые (дисковые, патронные). При переработке относи тельно небольших объемов жидкости для ее стерилизации применяют главным обра зом фронтальную микрофильтрацию в аппаратах тупикового типа, поскольку они бо лее надежны с точки зрения обеспечения асептических условий.

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

211 |

|

|

По направлению потока разделяемой смеси мембранные аппараты проточного типа различают на прямоточные и многозаходные. В первом случае разделяемая смесь прохо дит через мембранный аппарат, не изменяя своего направления, а во втором — многократ но (иногда десятки раз), резко (на 180°) изменяя его, что, с одной стороны, ведет к увели чению гидравлического сопротивления, а с другой — при работе с лабильными белковыми веществами способствует денатурации белка вследствие деструкции его молекулы.

По способу турбулизации разделяемой смеси у поверхности мембраны, способ ствующей снижению концентрационной поляризации, различают мембранные аппа раты с перемешивающими устройствами и аппараты гидродинамического типа, в ко торых турбулизация разделяемой среды обеспечивается прокачиванием ее с определенной скоростью через аппарат или пульсацией жидкости в аппарате, кото рая, в свою очередь, может быть тангенциальной или фронтальной.

По природе и типу применяемых мембран различают аппараты на основе органи ческих, неорганических, динамических, жидких, реакционных и прочих мембран.

По функциональному признаку мембранные аппараты различают на аппараты для кон центрирования, очистки, фракционирования, осветления, стерилизации жидких сред и т. д.

По назначению мембранные аппараты различают на обратноосмотические, ультра и микрофильтрационные, диализные, электродиализные и т. д.

Однако чаще всего классификацию мембранной аппаратуры осуществляют по типу применяемых в ней мембранных элементов, при этом различают пять основных типов аппаратов с плоскими, рулонными, трубчатыми, патронными и волоконными мемб ранными элементами.

4.4.3.2. Анализ конструктивных особенностей и технологических возможностей мембранных аппаратов различных типов

В производстве напитков используют мембранные аппараты всех типов, поэтому кратко рассмотрим их основные конструктивные особенности и технологические возможности.

Характеристикой компактности мембранного аппарата является показатель, назы ваемый плотностью упаковки мембран, показывающий, какая рабочая площадь повер хности мембран вмещается в единице объема мембранного аппарата (м2/м3). Под ра бочей понимают площадь поверхности мембраны, участвующую в процессе мембранного разделения.

4.4.3.2.1. Волоконные мембранные аппараты

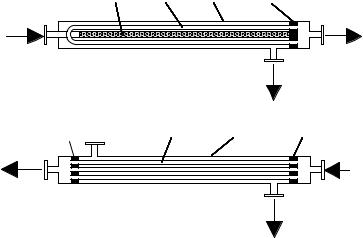

Волоконные мембранные аппараты представляют собой цилиндрические корпусы с расположенными внутри пучками, состоящими из сотен или тысяч полых волокон, концы которых герметично заделаны специальным эпоксидным компаундом, образу ющим после затвердевания твердую плиту, при этом внутренний канал с обоих концов полого волокна остается открытым. Наиболее часто используют две схемы укладки волокон в корпусе аппарата. В одном случае (рис. 4.18, а) волокна компактно наматы вают вокруг какого либо сердечника, а их концы заделывают в одну герметизирую щую плиту, при этом разделяемую смесь прокачивают с наружной стороны волокон, а проникаемый через их стенки пермеат отводится по внутренним сквозным каналам.

212 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

В другом случае (рис. 4.18, б) прямолинейные отрезки полых волокон укладывают в корпусе параллельно друг другу и герметизируют компаундом с двух противопо ложных сторон. В мембранных аппаратах, где применяется такая схема укладки воло кон, разделяемую смесь можно прокачивать как снаружи, так и внутри волокон. По следний вариант используют чаще, при этом проникающий через стенки волокон пермеат отводится с наружной стороны волокон, собирается во внутренней полости корпуса, а из нее через штуцер выводится из аппарата наружу.

|

4 |

3 |

2 |

1 |

а ) |

|

|

|

|

|

Разделяемая |

|

|

Пермеат |

|

смесь |

|

|

|

|

|

|

|

Концентрат |

б) |

1 |

2 |

3 |

4 |

|

|

|

||

|

Концентрат |

|

|

Разделяемая |

|

|

|

|

смесь |

Пермеат

Рис. 4.18. Принципиальное устройство мембранных аппаратов половолоконного типа:

а — при намотке волокон: 1 — сердечник; 2 — волокно полое; 3 — корпус; 4 — плита компаундная; б — при укладке волокон в виде прямолинейных отрезков: 1, 4 — плита компаундная;

2 — волокно полое; 3 — корпус

Мембранные аппараты на основе тонких полых волокон, внутренний диаметр которых не превышает 0,15 мм, имеют очень высокие значения плотности упаковки (до 40 000 м2/м3); они выдерживают достаточно высокoе давление (до 4 МПа), при чем как наружное, так и внутреннее. Однако в них невозможно создать гидродинами ческий режим, препятствующий образованию геля и прочих отложений при разделе нии белковых и других биотехнологических сред. А при прокачивании разделяемой смеси через полые волокна, вследствие их чрезвычайно малых сечений, создаются условия для образования сгустков и закупорки каналов, в то время как безразборная мойка их весьма затруднена. Тонковолоконные аппараты пригодны для разделения маловязких, разбавленных истинных растворов, не образующих осадков на поверхно сти мембран, например, при деминерализации воды из природных источников.

Для разделения белоксодержащих сред применяют капиллярные аппараты, являющие ся разновидностью волоконных. Их изготавливают на основе полых полупроницаемых во локон, называемых капиллярами, внутренний диаметр которых может достигать 1,5 мм.

ВОДА И ВОДОПОДГОТОВКА В ПРОИЗВОДСТВЕ ПИВА И НАПИТКОВ |

213 |

|

|

В отличие от тонковолоконных, капиллярные аппараты могут эксплуатироваться при невысоких рабочих давлениях (до 0,3 МПа), создаваемых только внутри капилляра, по этому конструктивно они устроены так, как показано на рис. 4.18, б. В капиллярном аппа рате содержатся десятки (реже сотни) капилляров и роль каждого из них существенна, поэтому выход из строя даже одного из них требует, как правило, замены всего аппарата.

Как показывает практический опыт, при длине капилляра, равной 1000 мм (а именно такова максимальная длина реальных капиллярных мембранных аппаратов), перепад давлений от входа к выходу может достигать 0,2 МПа и более. Это означает, что входная часть капилляра работает на пределе прочности стенок, а выходная — при движущей силе, близкой к нулю. Такая физическая картина является крайне неблагоприятной как с точки зрения надежности, так и с точки зрения эффективности процесса разделения.

4.4.3.2.2. Рулонные мембранные аппараты

Аппараты с рулонными мембранными элементами, принципиальное устройство ко торого показано на рис. 4.19, достаточно компактны (до 1 000 м2/м3). Конструктивно рулонные элементы устроены следующим образом: две листовые полупроницаемые мем браны, между которыми проложен дренажный материал (полимерная сетка), герметич но соединяют друг с другом с трех сторон по периметру, а с четвертой (короткой) сторо

ны герметично прикрепляют |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к пермеатотводящей трубке |

1 2 3 |

4 5 |

6 |

7 |

|

|

|

|

||||||||

таким образом, что дренаж |

|

|

|

|

|

|

|

|

|

|

|

|

Концентрат |

|||

ная полость сообщается с по |

Пермеат |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||||

лым каналом трубки через |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

отверстия, расположенные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пермеат |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

в ней. Для обеспечения про |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

тока разделяемой смеси на |

|

|

|

|

|

|

|

|

|

|

|

|||||

Разделяемая |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||||

одну из мембран укладывают |

смесь |

|

|

|

|

|

|

|

||||||||

сетку турбулизатор, размер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

которой соответствует разме |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ру мембран, после чего свер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тывают такую четырехслой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ную ленту в рулон вокруг |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||

пермеатотводящей трубки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Быстрота замены рулон |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ных мембранных элементов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

делает аппараты на их основе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

удобными в обслуживании, |

3 |

4 |

5 |

8 |

|

|

||||||||||

однако они имеют существен |

|

|

||||||||||||||

ные недостатки: гидравличес |

Рис. 4.19. Принципиальное устройство мембранных аппаратов |

|||||||||||||||

кое сопротивление отводу |

||||||||||||||||

|

рулонного типа: 1 — трубка пермеатоотводящая; |

|||||||||||||||

пермеата у них гораздо выше |

|

|||||||||||||||

2 — манжета герметизирующая; 3 — мембрана; 4 — сетка |

||||||||||||||||

по сравнению с мембранны |

||||||||||||||||

турбулизатор; 5 — сетка дренажная; 6 — корпус; 7 — устрой |

||||||||||||||||

ми элементами других типов, |

ство, препятствующее возникновению телескопического эффекта; |

а в сетках турбулизаторах |

8 — область герметического соединения мембран |

214 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

при разделении белковых и других биотехнологических сред может скапливаться оса док, который при мойке аппарата практически невозможно удалить.

Рулонные мембранные аппараты, как и тонковолоконные, пригодны для разделения маловязких растворов, не образующих осадка на мембранах, и обеспечивают относи тельно невысокую степень концентрирования. В производстве напитков их применяют главным образом для высококачественной водоочистки методом обратного осмоса.

Для снижения гидравлического сопротивления отводу пермеата применяют конструк ции рулонных элементов, содержащие не одну, а несколько пермеатоотводящих трубок.

4.4.3.2.3. Патронные мембранные аппараты

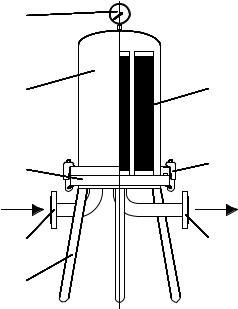

Аппараты с патронными мембранными элементами (рис. 4.20), плотность упаковки которых не превышает 100 м2/м3, применяют для тупиковой микрофильтрации жид ких сред. Они могут содержать один или большее количество патронных элементов, размещаемых в корпусе параллельно или параллельно последовательно.

5

4 |

6 |

|

7

3

Фильтрат

Разделяемая

жидкость

2 |

8 |

1 |

|

Рис. 4.20. Принципиальное устройство аппарата с патронными элементами:

1 — опора; 2 — штуцер для входа неосветленной жидкости; 3 — основание; 4 — корпус; 5 — манометр; 6 — патронный элемент; 7 — стягивающее устройство;

8 — штуцер для отвода осветленной жидкости

Такие аппараты могут быть оснащены не только мембранными патронными элемен тами, но и патронными элементами на основе волокнистых фильтровальных материа лов (4.21, а), габаритные и присоединительные размеры которых идентичны.