- •«Изучение червячных редукторов»

- •Изучение червячных редукторов

- •Достоинства червячных передач

- •Недостатки червячных передач

- •Конструкция червячного редуктора

- •Основные параметры передачи

- •Модули m и коэффициенты диаметра червяка q

- •Конструкции червячных колес

- •Конструкции червяков.

- •Точность червячной передачи.

- •Опоры валов червячной передачи

- •Регулирование зацепления червячной передачи

- •Кпд червячной передачи

- •Смазка зацепления и подшипников

- •Уплотнительные устройства

- •Тепловой расчет редуктора

- •Охлаждение червячных редукторов

- •Порядок выполнения работы:

- •Контрольные вопросы:

- •Список литературы:

Конструкция червячного редуктора

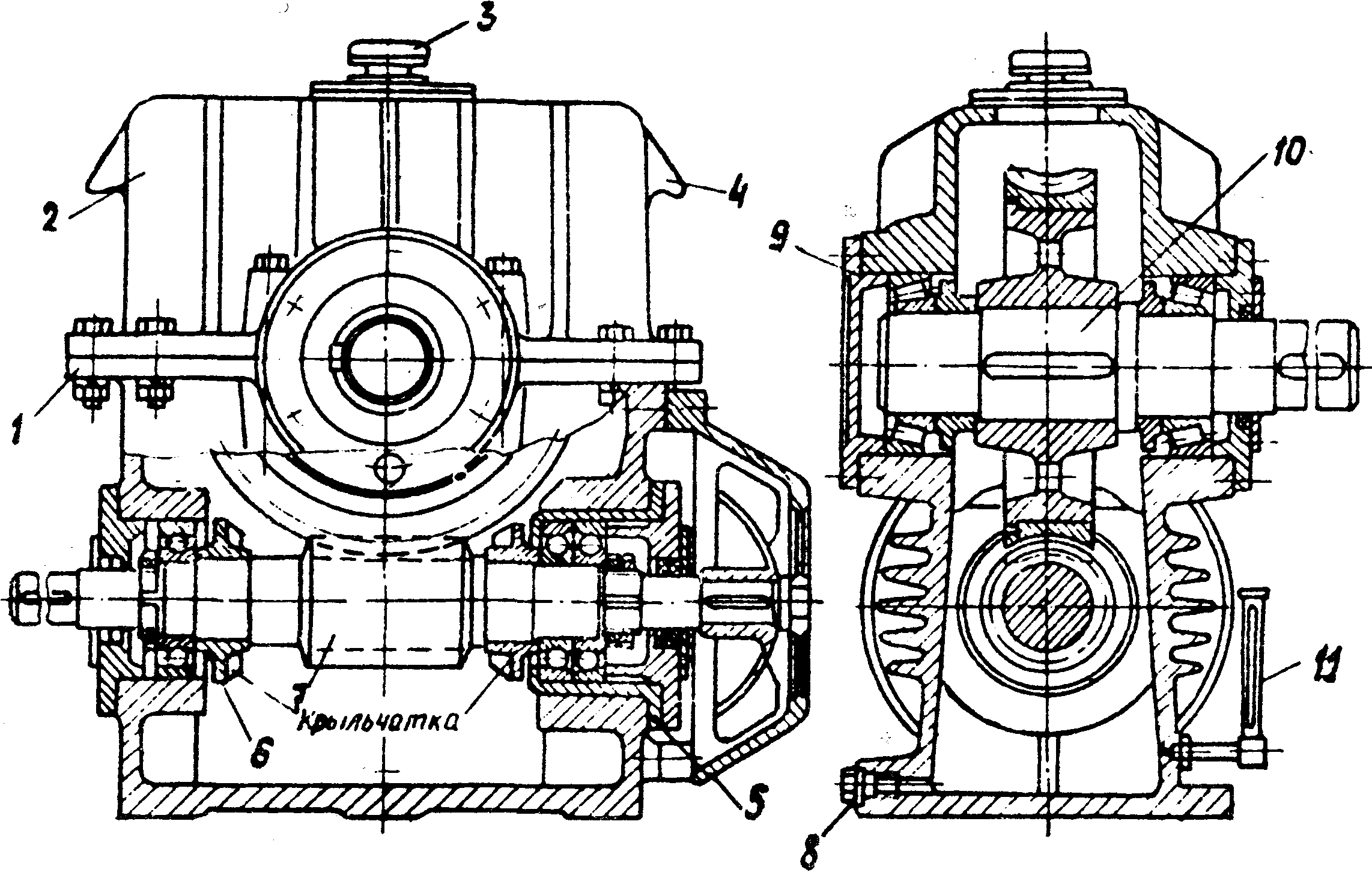

На рис.3 представлена конструкция горизонтального червячного редуктора с нижним расположением червяка. Оребренный корпус редуктора 1 соединяется с крышкой 2, также имеющей ребра, болтами. Вращающий момент передается валу с цилиндрическим червяком 7 , выполненным заодно целое с валом и сообщается червячному колесу 10. Колесо фиксируется на валу с помощью призматической шпонки, в осевом направлении перемещение колеса ограничено с одной стороны упорным буртиком вала, с другой - торцом втулки 9 . Фиксирующая опора вала-червяка с двумя радиально-упорными шарикоподшипниками размещена в стакане 5 . Для улучшения условий смазки передачи на валу-червяке установлены крыльчатки 6 . На корпусе редуктора имеются проушины 4 для его транспортировки, лючок для заливки масла 3, маслоуказатель 11 и отверстие для слива масла 8 .

Рис.3.

Конструкция червячного редуктора

Основные параметры передачи

Ведущим звеном в большинстве червячных передач является червяк, а ведомым - колесо.

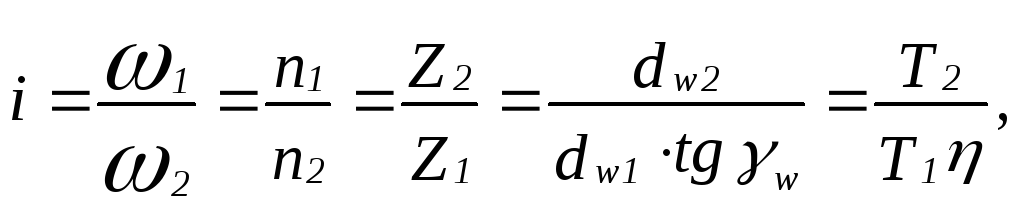

Передаточное число червячной передачи:

где Z1 – число заходов резьбы червяка;

Z2 – число зубьев червячного колеса;

γw – начальный угол подъема резьбы червяка;

η – коэффициент полезного действия передачи;

ω1 и ω2 – угловые скорости червяка и колеса;

T1 и T2 – крутящие моменты, передаваемые червяком и червячным колесом;

dw1 dw2 – начальные диаметры червяка и колеса.

Основным параметром передачи является торцовый модуль колеса равный осевому модулю червяка:

![]() .

.

Делительный диаметр червяка принимают кратным его осевому модулю:

![]() ,

,

где q - коэффициент диаметра червяка (условное число зубьев червяка), от его величины зависят материалоемкость, КПД передачи, жесткость червяка.

Чем меньше значение q, тем выше КПД передачи и коэффициент использования материала, но в то же время меньше жесткость червяка. Величина коэффициента диаметра червяка стандартизована и определяется в зависимости от величины модуля (табл. 1).

Межосевое расстояние червячного редуктора также стандартизовано (табл.2). Использование стандартных межосевых расстояний позволяет унифицировать корпусные детали. Для обеспечения стандартного межосевого расстояния иногда передачу выполняют со смещением. Коэффициент смещения:

![]()

Из

условия неподрезания и незаострения

зубьев колеса значение Х

должно

быть в пределах

![]() .

Если величинаХ

не укладывается в указанные пределы,

то выбирают другое значение q

,

соответствующее принятому модулю, или

варьируют число зубьев Z2

в пределах 1...2.

.

Если величинаХ

не укладывается в указанные пределы,

то выбирают другое значение q

,

соответствующее принятому модулю, или

варьируют число зубьев Z2

в пределах 1...2.

Модули m и коэффициенты диаметра червяка q

(ГОСТ 19672-74)

Таблица 1

|

m |

q |

m |

q |

m |

q |

|

1,6 |

10; 12,5; 16; 20 |

3,15 |

8; 10; 12,5; 16; 20 |

6,3; 8; 10; 12,5 |

8; 10; 12,5; 14, 16; 20 |

|

2 |

8 |

4 |

8; 10; 12,5; 16; 20 |

16 |

8; 10; 12,5; 16 |

|

2,5 |

8; 10; 12,5; 16; 20 |

5 |

8; 10; 12,5; 16; 20 |

20 |

8; 10 |

Межосевые расстояния и передаточные числа

(ГОСТ 2144-76)

Таблица 2

|

aw |

40; 50; 63; 80; 100; 125; 140; 160; 180; 200; 220; 250; 280; 315; 400; 450; 500 |

|

u |

8; 9; 10; 11,2; 12,5; 14; 16; 18; 18; 20; 22,4; 25; 28; 31,5; 35,5; 40; 45; 50; 56; 63 |

Смещение цилиндрической червячной передачи с архимедовым червяком осуществляется только за счет колеса. Отрицательного смещения следует избегать из-за снижения прочности зубьев на изгиб.

Материалы червячной передачи

Червяки. Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от термической обработки червяка и его габаритных размеров. Нелинейчатые и эволь-вентные червяки обычно изготавливают с твердыми (≥45 НRС) цементированными витками. Высокая твердость и гладкость рабочих поверхностей витков обеспечивает наибольшую стойкость зубьев червячных колес в отношении износа и усталостного выкрашивания.

Архимедовы и конволютные червяки, рабочие поверхности витков которых обычно не шлифуют, изготавливают из относительно мягких (≤ 350 НВ) сталей, подвергнутых термическому улучшению.

Наилучшее качество работы червячной передачи обеспечивают червяки, изготовленные либо из цементируемых сталей (20Х, 18ХГТ) с твердостью после термообработки 58…63 НRСэ, либо из средне-углеродистых сталей (45, 40ХН) с поверхностной закалкой до твердости 50...55 НRСэ. С повышением твердости рабочих поверхностей витков червяков увеличивается сопротивление заеданию.

Червячные колеса. Материалы, применяемые для изготовления червячных колес, делятся на три группы (в порядке убывания анти-задирных и антифрикционных свойств):

Группа I. Бронзы высокооловянистые (10...12 %Sn ) с присадками из фосфора и никеля; бронзы малооловянистые (3...6 % Sn ); с присадками из свинца и цинка; бронзы сурьмяноникедевне. Отличительная черта этой группы материалов - невысокая прочность (σв < 300 МПа). К этой группе относятся бронзы марок БрОФ10-1; БрОНФ10 1-1; БрОЦС6-6-3, Бр Су Н 7-2.

Группа II. Бронзы безоловянистые и латуни используются как заменители оловянистых бронз при скоростях скольжения

Vск

<3..5м/с.

При Vск

>

5 м/с

применение безоловянистых бронз и

латуней становится неэффективным из-за

необходимости значительного снижения

допускаемых контактных напряжений

[σн]![]() с

целью предупреждения ускоренного износа

зубьев червячного колеса или даже задира

рабочих поверхностей зубьев. Механическая

прочность безоловянистых бронз и латуней

значительно выше, чем у оловянистых

бронз (σв

≈

350…700

МПа).

С повышением механической прочности

антизадирные и антифрикционные свойства

материалов этой группы ухудшаются. К

этой группе относятся материалы марок

Бр АЖ 9-4;

с

целью предупреждения ускоренного износа

зубьев червячного колеса или даже задира

рабочих поверхностей зубьев. Механическая

прочность безоловянистых бронз и латуней

значительно выше, чем у оловянистых

бронз (σв

≈

350…700

МПа).

С повышением механической прочности

антизадирные и антифрикционные свойства

материалов этой группы ухудшаются. К

этой группе относятся материалы марок

Бр АЖ 9-4;

Бр АЖ Н 10-4-4; ЛА ЖМц 66-6-3-2; ЛМц С 58-2-2.

Группа III. Мягкие серые чугуны марок СЧ 12-28; СЧ 15-32;

СЧ 18-36 с твердостью 120... 150 НВ. Их применяют в червячных передачах при Vск < 2...3 м/с.