978-5-7996-1186-6_2014

.pdf10.5.6.Химические свойства наноматериалов

Изменение энергии Гиббса при изменении степени дисперсности следует из объединенного уравнения первого и второго начал термодинамики:

Gд |

|

2 Vм |

, |

(10.9) |

|

||||

|

|

r |

|

|

где Vм – мольный объем.

Уравнение (10.9) показывает, что приращение реакционной способности пропорционально 1/r, или дисперсности системы. С уменьшением размера частиц возрастает их реакционная способность, а значит, происходит интенсификацияхимических взаимодействий. При достаточно высокой степени диспергирования горючей жидкости (в частности, до состояния тумана) кинетика процессов горения может стать безактивационной и будет носить взрывной характер. Повышение реакционной способности некоторых металлов в порошкообразном состоянии может сопровождатьсяихгорениемдажев бескислородной среде, например в атмосфере азота.

При уменьшенииразмера наночастицсеребрастандартный потенциал парыAg+/Ag может стать отрицательным, и серебро будет растворяться в разбавленных кислотах с выделением водорода.

С уменьшениемразмера дисперсныхчастиц вещества егорастворимость в жидких средах возрастает, если кривизна поверхности положительна, и, наоборот, уменьшается при наличии отрицательной кривизны.Этобудетсопровождатьсянаращиваниемучастков сотрицательной кривизнойи сглаживаниемформычастиц.Так, коллоидное золото в отличие от обычного растворяется в соляной кислоте, а коллоиднаясера посравнениюсгрубодисперсной активно реагирует с AgNO3 с образованием сульфида серебра.

Уровень дисперсности может повлиять также на равновесие химической реакции. Эта связь характеризуетсявыражением, учитывающим константы прямой и обратной химических реакций

220

G |

д |

RT ln |

kд |

, |

(10.10) |

|

|||||

|

|

k |

|

||

|

|

|

|

||

где kд, k – константы равновесия реакции с участием веществ в диспергированноми недиспергированномсостоянияхсоответственно.

С увеличением дисперсности возрастает активность компонентов реакции, а отсюда в зависимости от уровня дисперсности исходных веществ и продуктов может измениться направление процесса.

Для адсорбированных на поверхности наночастиц реагентов химическая реакция не может рассматриваться как процесс в бесконечном объеме с постоянной средней плотностью (концентрацией) молекул. Этосвязанос тем, чторазмер поверхности наночастиц мал и сопоставим с размерами частиц реагентов. В подобных системах кинетика бимолекулярной химической реакции является кинетикой в ограниченном объеме и отличается от классической.

10.5.7.Нанокатализ

Высокодисперсные и особенно нанодисперсные твердые частицы металлов и оксидов металлов имеют высокую каталитическуюактивность, чтопозволяетпроводить сихучастием различные химические реакции при сравнительно невысоких температурахи давлениях. Так, наночастицызолота размером 3–5нмэффек- тивно катализируют окисление монооксида углерода при низких (до –70 °С) температурах. Гигантские кластеры палладия, состоящие из нескольких сотен атомов, проявляют высокую избирательную каталитическую активность во многих органических реакциях (окисление кислородом и нитробензолом, карбонилирование, гидрирование). При этом эффективный катализ идет в сравнительно «мягких»условиях – при температурах и давлениях, гораздоменьших, чем при использовании обычных промышленных катализаторов.

Размерный эффектширокораспространенв гетерогенномкатализе. Во многих случаях наночастицы проявляют каталитическую активность там, где объемная фаза неактивна. Так, нанокластеры

221

золота катализируют селективное окисление стирола на воздухе до бензальдегида: C6H5CH=CH2C6H5CH=O, тогда как обычное золото на эту реакцию действия не оказывает. Каталитическое окисление монооксида углерода изучено на монодисперсных частицах платины. Показано, что каждая частица платины (8 n 20), нанесеннаяна пленкуоксида магния, активна при определенной температуре в интервале температур 150–160 K. Установлено, что изменение размера кластера на один атом, например при переходе от частицы Pt14 к Pt15, увеличивает активность реакции в три раза. Внутренняя поверхность углеродных нанотрубок тоже обладает большой каталитической активностью. Считается, что при сворачивании «графитового» листа из атомов углерода в трубочку концентрация электронов на ее внутренней поверхности становится меньше. Это и объясняет способность внутренней поверхности нанотрубок ослаблять, например, связь между атомами кислорода и углерода в молекулеСО, становясь катализатором окисления СО до СО2. Чтобы объединить каталитическую способность углеродных нанотрубок и переходных металлов, наночастицы из них ввели внутрь нанотрубок. Этот нанокомплекс катализаторов способен запустить реакцию прямого синтеза этилового спирта из синтезгаза (смеси оксида углерода и водорода), получаемогоиз натурального газа, угля и даже биомассы.

10.5.8.Биологически активные свойства наноматериалов

Размерныеэффекты в биологии носят совсем иной характер. Биологическиемолекулы, полимерыи внутриклеточныеструктуры наноразмерны, однако их свойства (функции) определяются

восновномструктурой,анеразмерностью.Созданиенаноразмерного рельефа на поверхности синтетических материалов лучше стимулирует адгезию клеток по сравнению с микрорельефом. Высокая химическая активность наночастиц позволяет использовать их

врядебиологическихи медицинскихпроцессов. Например, термостойкие возбудители сибирской язвы эффективно уничтожаются

ввоздухепри комнатной температурераспылениемнаночастиц оксида магния. Этот эффект тем сильнее, чем меньше размер нано-

222

частиц. Сильным бактерициднымдействием обладаютнаночастицы серебра. Ионы серебра делают невозможным протекание многих химических реакций внутри бактерий. Покрытия, модифицированные наночастицами серебра, могут быть использованы в качествепрофилактическихантимикробныхсредствзащитывместах, где возрастает опасность распространения инфекций.

10.6.Методы получения наноматериалов

В настоящее время разработано большое количество методов получениянаноматериалов. Принципиальновсеметодысинтеза наночастиц, как физические так и химические, можно разделить на две большие группы:

1)д и с п е р г а ц и о н н ы е – методы получения наночастиц путем измельчения обычного макрообразца;

2)к о н д е н с а ц и о н н ы е – методы выращивания наночастиц из отдельных атомов.

Диспергационный метод – наиболее простой из всех способов создания наночастиц. Он широко используется в производстве материалов для микроэлектроники и заключается в уменьшении размеров объектов до нановеличин в пределах возможностей промышленного оборудования и применяемого материала. Пока приток механической энергии велик, большинство фрагментов имеют нанометровый размер и система остается в наносостоянии. Когда же дробление останавливается, нескомпенсированность поверхностных связей приводит к тому, что нанофрагменты начинают срастаться и укрупняться. Все это продолжается до тех пор, пока в системенебудетвоссоздан исходный кристалл.Чтобыпредотвратить этот нежелательный эффект обратной кристаллизации, в систему вводятся стабилизаторы, которые обычно представляют собой молекулярный раствор белков, полимеров или поверхностно активных веществ (ПАВ). На определенной стадии, когда размер кристалла выходит за рамки нанометровой области, стабилизатор вступает в действие:егомолекулы экранируют растущую наночас-

223

тицу со всех сторон, что препятствует ее дальнейшему росту. Регулируя состав и концентрацию стабилизатора, можно получать наночастицы любого диаметра.

10.6.1.Методы механического диспергирования. Измельчение

Механическое измельчение материала (предварительно полученные порошки, гранулы, размолотые слитки) принадлежит к числу наиболее распространенных методов изготовления порошков. Особенно легко получать порошки на основе хрупких материалов. Порошки пластичных, высокопрочных и аморфных материалов получить труднее. В этом случае возрастает опасность чрезмерного нагрева материала и загрязнения его продуктами износа рабочих частей технологического оборудования.

При м е х а н и ч е с к о м р а з м е л ьч е н и и с использованием мельниц уменьшениеразмеров частиц материала происходит в результате интенсивного раздавливания между рабочими органами мельницы. В зависимости от вида материала и требуемыхсвойств нанопорошка используютсяв основномпланетарные, шаровые и вибрационные мельницы. Средний размер частиц получаемых порошков может составлять от 5 до 200 нм. Другим вариантомметода можетбытьиспользованиеаттриторов и симолойеров – высокоэнергетических измельчительных аппаратов с непод- вижнымкорпусом-барабаномимешалками,передающимидвижение шарам в барабане. Аттриторы имеют вертикальное расположение барабана, а симолойеры–горизонтальное. Вэтомслучаеизмельчениеразмалываемогоматериала идетв основномза счетистирания, а неудара. Главныйнедостатокметода–загрязнениепорошкавслед- ствие износа рабочих частей оборудования.

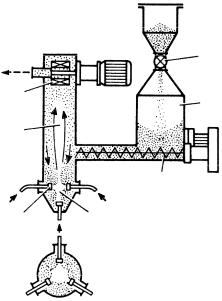

Сиспользованием противоточного размола в псев -

до о ж и ж е н н о м с л о е измельчение частиц порошка происходит за счет их столкновения друг с другом. При этом процессы взаимного столкновения частиц, разогнанных до высоких скоростей в струе газа, происходят в середине псевдоожиженного слоя, образованного этими частицами. Только очень незначитель-

224

ная доля частиц соприкасается состенками камеры, в которой осуществляется процесс размола. Принципиальная схема процесса показана на рис. 10.2.

9 |

1 |

8 |

2 |

|

|

7 |

|

6 |

3 |

5 |

4 |

Рис. 10.2. Схема установки для противоточного размола в псевдоожиженном слое:

1 – питающее устройство; 2 – бункер с сырьем; 3 – система подачи частиц в камеру размола; 4 – псевдоожиженный слой; 5 – сопла; 6 – трубопровод подачи газа; 7 – камера для размола; 8 – сепаратор; 9 – выходной коллектор газа с мелкими частицами

В нижней части рабочей камеры имеется система сопел, из которых под высоким давлением выходит газ. Образующиеся газовые струи встречаются друг с другом в центре нижней части камеры, разрыхляют размалываемое вещество и образуют псевдоожиженный слой. В этом слое размалываемые частицы с большими скоростями перемещаются от краев к центру камеры. Из зоны размола поток частиц уносится струями газа в верхнюю часть уста-

225

новки, в которой имеется сепаратор для разделения частиц по размерам. Частицы меньше определенного размера уносятся с потоком газа в систему фильтров, где отделяются от газового потока и попадают в накопительный бункер. Крупные частицы сепаратор направляет обратно в зону размола. Порошки, получаемые этим методом, отвечают высоким требованиям по чистоте, обладают высокой однородностью и содержат частицы примерно одинакового размера. Интенсивный поток газа существенно уменьшает нагрев частиц при размоле, чтопозволяет обрабатывать аморфные и нанокристаллические порошки.

Основной недостатокметода – сложностьи высокаястоимость технологического оборудования для получения порошков с наноразмерными частицами.

10.6.2.Методы интенсивной пластической деформации. Механическое воздействие различных сред

Эта группа методов получениянаноструктурныхматериалов основана на проведении пластической деформации в условиях высоких приложенных давлений при относительно низких температурах. В таких условиях деформирования происходит сильное измельчениемикроструктуры в металлахи сплавахдонаноразмерногодиапазона. Приразработкеэтихметодов существуетрядтребований: преимущественное формирование ультрамелкозернистых структур с большеугловыми границами зерен (именно в этом случае наблюдаются качественные изменения свойств материалов), необходимостьобеспечениястабильностисвойствматериалазасчет однородного формирования наноструктур по всему объему материала, отсутствие механических повреждений и трещин, несмотря на интенсивное пластическое деформирование материала. Эта группа методов позволяет получать объемные безпористые металлическиенаноматериалы. Следует, однако, отметить, чтодиапазон размеров зерен материалов, получаемых рассматриваемыми методами, как правило, составляет все же более 100 нм. Структура, получаемая при интенсивной пластической деформации, отличается сильной неравновесностью из-за малой плотности свободных дис-

226

локаций и преимущественно большеугловым характером границ зерен. Поэтому для обработанных изделий применяют дополнительнуютермообработкуили дополнительноепластическоедеформированиепри повышенныхтемпературах.Внастоящеевремянаиболее известны два метода.

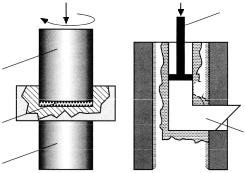

Мет од к ру ч ен и я п од в ы с ок и м д а вл ен и ем основан на принципе наковален Бриджмена, в которых образец помещается между бойками и сжимается под приложенным давлением в несколько ГПа, а затем прилагается деформация с большими степенями (10 и более). Нижний боек вращается, и силы поверхностного трения заставляют образец деформироваться сдвигом. Образец имеетгеометрическуюформув видедиска диаметром 10–20 мм и толщиной 0,2–0,5 мм, что обеспечивает условия гидростатического сжатия для основного объема материала. Структура материала начинает измельчатьсяужепоследеформации на полоборота образца. Образование ультрамелкозернистой структуры достигается после деформации в несколько оборотов образца. Средний размер зерен может достигать 100–200 нм (рис. 10.3, а) и определяется условиями деформации – давлением, температурой, скоростью деформации и видом обрабатываемого материала.

рр

1

1

Ф

2

4

3

аб

Рис. 10.3. Схема методов интенсивной пластической деформации:

а – метод кручения под высоким давлением, б – метод равноканального углового прессования;

1 – пуансон, 2 – образец, 3 – суппорт, 4 – заготовка

227

М е т о д р а в н о к а н а л ь н о г о у гл о в о г о п р е с - с о в а н и я основан на использовании деформации сдвигом (рис. 10.3, б). Для этого заготовка многократно продавливается в специальной оснастке через два пересекающихся канала с одинаковыми поперечными сечениями. Чаще всего используется угол 90о междуканалами, при котором за однопродавливание материала обеспечивается степень истинной деформации, примерно равная1. Температура процесса в зависимости от обрабатываемогоматериала выбирается комнатной или слегка повышенной. Важной проблемой является сохранение целостности получаемых образцов для малопластичных и труднодеформируемых материалов. Метод позволяет формировать ультамелкозернистую структуру со средним размером зерен в диапазоне от 200 до 500 нм. В качестве методов интенсивной пластической деформации используют также ковку и специальную прокатку.

10.6.3.Механохимический синтез

При использовании механохимического синтеза обеспечивают механическую обработку твердых тел за счет измельчения

ипластической деформации.Измельчениематериаловсопровождаетсяразрывомхимическихсвязей, чтопредопределяетвозможность последующего образования новых химических связей, т. е. протекание механохимических реакций. Механическое воздействие бывает не только импульсивным, но и локальным, так как происходит не вовсей массе твердого вещества, а лишь там, где возникает

изатем релаксируетполе напряжений. Воздействиеэнергии, выделяющейся во время удара или истирания, из-за низкой теплопроводности твердых тел приводит к тому, что какая-то часть вещества находится в состоянии плазмы. Механохимическое измельчение твердых материалов осуществляют в мельницах сверхтонкого измельчения (шаровых, планетарных, вибрационных, струйных). Этим способом можно получать нанопорошки с размером частиц от 200 до 5–10 нм. Так, при помоле смеси металла и углерода в течение 48 часов были получены частицы TiC, ZrC, VC и NbC размером 7–10 нм. В шаровой мельнице из смеси порошков вольфра-

228

ма, углерода и кобальта с исходным размером частиц около75 мкм за 100 часов получают частицы нанокомпозита WC–Co размером

11–12 нм.

10.6.4.Детонационный синтез и электровзрыв

Методом д е т о н а ц и и наночастицыполучаютв плазме, образованной в процессевзрыва бризантныхвеществ вовзрывной камере (детонационной трубе). В зависимости от мощности и типавзрывногоустройстваударно-волновоевзаимодействиенама- териал осуществляется за очень короткий промежуток времени (десятыедоли микросекунды) при температуреболее3000 Kи давлении в несколько десятков гектопаскалей. При таких условиях возможен фазовый переход в веществах с образованием упорядоченныхдиссипативныхнаноразмерныхструктур. Ударно-волновой метод наиболее эффективен для материалов, синтез которых осуществляется при высоких давлениях (например, для порошков алмаза, кубическогонитрата бора и др.). При взрывном превращении конденсированных взрывчатых веществ с отрицательным кислородным балансом (смесь тротила и гексогена) в продуктах реакции присутствует углерод, из которого и образуется алмазная дисперсная фаза с размером частиц порядка 4–5 нм. Подвергая ударноволновому воздействию пористые структуры различных металлов и их солей, гели гидрооксидов металлов, можно получать нанопорошки оксидов Al, Mg, Ti, Zn, Si. Достоинством метода ударноволнового синтеза является возможность получения нанопорошков различных соединений не только обычных фаз, но и фаз высокого давления. Вместе с тем практическое применение способа требует специальных помещений и технологического оборудования для проведения взрывных работ.

Суть э л е к т р о э р о з и о н н о г о м е т о д а заключается в образовании дуги между электродами, погруженными в ванну с жидкостью. В этих условиях вещество электродов частично диспергируется и взаимодействует с жидкостью с образованием дисперсного порошка. Например, электроэрозия алюминиевых электродов в водеприводитк образованиюпорошка гидроксида алюми-

229