978-5-7996-1186-6_2014

.pdfратуры, либо в потоке газа. Для получения н и т е в и д н ы х к р и с т а л л о в на поверхность затравки наносят капли растворителя, из которого кристаллизация идет быстрее, чем из пара. Из газовой фазы выращивают кристаллыAIIBVI в замкнутых ампулах. К н е д о с т а т к а м метода следует отнести то, что були, выращенныеизгазовой фазы, имеютотносительнонебольшиеразмеры (объем) при высокой удельной себестоимости.

8.ПЛЕНОЧНЫЕ ТЕХНОЛОГИИ

8.1.Методы получения тонких пленок

Одним из главных направлений в электронном материаловедении является разработка пленочных технологий в получении материалов. Пленочные технологии являются ядром современной научно-технической революции в приборостроении, микроэлектронике, кибернетике, сенсорной технике. Тонкие пленки представляютсобойпредельныесостоянияконденсированныхсред. Принципиальное отличие тонкопленочного состояния от обычного состояния заключается в наличии размерных и субструктурных эффектов,которыемогутсильноизменитьфизико-химическиесвой- ства материала. Т о н к и м и условно считаются пленки, имеющие толщины от десятков нанометров донескольких микрометров (обычно до 2–3 мкм).

В микроэлектронике находят применение следующие способы получения пленок различных материалов:

1)термическое вакуумное напыление;

2)катодное вакуумное (ионное) распыление;

3)ионно-плазменное распыление;

4)эпитаксиальное наращивание;

5)осаждение из паровой и газовой фазы;

6)термическое окисление;

7)электрохимическое осаждение;

8)анодное электрохимическое окисление;

9)гидрохимическое осаждение;

10)пиролитическое осаждение.

Рассмотрим более подробно некоторые из них.

141

8.2.Термическое вакуумное напыление

Т е р м и ч е с к о е в а к у у м н о е н а п ы л е н и е иногда называют методом вакуумной конденсации. Один из наиболее простых в техническом отношении методов, поэтому широко распространен. Сущность его заключается в нагревании вещества в высоком вакууме при остаточном давлении газов не более 10–3 Па до температуры, при которой давление его собственных паров на несколькопорядков превысит давление остаточных газов с последующей конденсацией вещества на подложку.

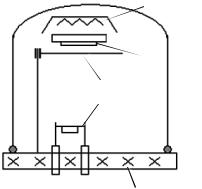

Процессразбиваетсяна 3этапа:1)испарениевещества;2)пролет атомов вещества к подложке; 3) конденсация паров на подложке и образование пленочной структуры (рис. 8.1).

2

1

3

3

4

5

6

7

Рис. 8.1. Схема установки для термического вакуумного напыления:

1 – металлический или стеклянный колпак; 2 – нагреватель подложки; 3 – держатель подложки; 4 – подложка; 5 – заслонка; 6 – испаритель; 7 – опорная плита

Температуру, при которой давлениепаров вещества надегоповерхностью составит 10–2 мм рт. ст., называют температурой испа-

рения Тисп: например, для Al – 999 °С, Ge – 1251 °С, Cd – 264 °С (сублимация), Si – 1342 °С, Se – 234 °С, W – 3309 °С.

Испарение вещества – это результат разрыва химических связей.Скоростьиспаренияопределяетсяколичествомвещества, испа-

142

рившегося с единицы площади в 1 секунду, и определяется уравнением Ленгмюра

Vисп 0,585Ps M /T, |

(8.1) |

где М–молекулярный вес(г моль);Т –температура (К);Р–давле- ниепри заданнойтемпературе(Па);используемаяразмерностьскорости испарения – мг см2/с.

Для большинства веществ при температуре испарения Vисп0,1 мг/см2 · с. Уравнение справедливо при остаточном давлении газов менее 10–4 Па и когда давление пара вещества менее 1–2 Па. При большем давлении пара длина пролета атомов уменьшается из-заобразованияоблачкавещества,котороемешаетпролету.Накаж- дые 10–15 % повышения Тисп равновесное давлениеувеличивается

на порядок. Так, повышение Тисп на 30 % в 100 раз повысит скорость испарения вещества.

При получении тонкихпленок, какправило, используетсяфорсированный режимиспарения, чтобы снизить вредноевлияние остаточныхгазов. МеждуТпл иТисп вещества отсутствуетпрямаясвязь. Тисп меньше Тпл, например, ухрома и кадмия. При большой скорости испарения к подложке направляется не молекулярный поток газа, а туман (частицы жидкости), что значительно ухудшает качество пленок. При чрезмерно форсированном режиме испарения на подложку могут попадать крупные капли вещества. В особенностиэтоотноситсякдиэлектрикамиполупроводникам(веществам с плохой теплопроводностью). В этом случае поток пара организуют из отверстий или узкой щели.

При испарении из жидкой фазы сплавов или веществ сложногосостава можетпроисходитьизменениеихсостава в паровой фазе за счет обеднения ее по труднолетучему компоненту. При сублимации этого не происходит.

Качество пленки сильно зависит от конструкции и материала испарителя.

По способу нагрева испаряемого материала испарители подразделяются на следующие группы:

–резистивные с прямым нагревом;

–резистивные с косвенным нагревом;

143

–электронно-лучевые;

–импульсные лазерные;

–индукционные(нагревосуществляетсявысокочастотнымэлектромагнитным полем);

–взрывные.

Врезистивных испарителях с прямым нагревом электрический ток пропускают непосредственно через нагреваемый материалв видепроволоки,ленты.Ихдостоинство–пленканезагрязняет- ся материалом испарителя. Применениеограниченосублимирующими металлами.

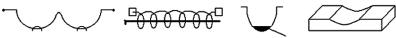

Врезистивных испарителях с косвенным нагревом имеется проволочный или ленточный нагреватель, используютсятакжеспециальные тигли (рис. 8.2).

а |

б |

в |

Жидкость |

г |

|||

Рис. 8.2. Испарители с проволочными (а, б) |

и ленточными (в, г) |

||

|

нагревателями |

|

|

М а т е р и а л ы и с п а р и т е л е й: |

вольфрам, молибден, |

||

тантал, ниобий, платина, графит, керметы. Графитовыеиспарители используют для материалов, нереагирующих с углеродом. Тигельныеиспарители изготавливаютизкварца длявеществ снизкой Тисп;

из Al2O3 (алунд) – для веществ с Тисп менее 1600 °С; из BeO – до Тисп = 1750 °С; из ThO2 – до Тисп = 2200 °С; из графита, керметов – для веществ с Тисп более 2200 °С.

В электронно-лучевых испарителях испарение обеспечивается за счет нагрева вещества потоком электронов. Испаритель содержиттермоэмиссионный катод и магнитнуюфокусировкуэлектронов. Анодомслужитиспаряющееся вещество. Недостатки элект- ронно-лучевыхиспарителей –нестабильностьнагрева и ионизация остаточныхгазов и газов, выделяемыхиспаряющимсяматериалом. Параметрыэлектронно-лучевыхиспарителейИЭЛ-2ЭМ,ИЭЛ-2ПМ: U анода = 6–10 кВ, I накала катода = 14 А, диаметр пятна пучка электронов от 10–60 до 3–15 мм2.

144

Импульсные лазерные испарители работают в режиме коротких импульсов 1–10 мкс с энергeтической плотностью 10 кДж/см2. Перспективны для испарения многокомпонентные вещества. Недостаток импульсных лазерных испарителей – сложное оборудование с необходимостью иметь источник лазерного излучения.

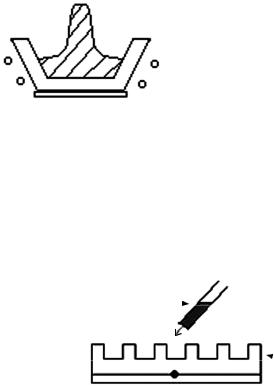

Виндукционныхиспарителяхразогрев испаряющегосявещества осуществляетсявысокочастотныммагнитнымполем(f=1МГц), создаваемым катушкой-индуктором. Испаряемое вещество помещается в тигель из керамики, где вытягивается в столбик под действием вихревых токов (рис. 8.3). Контакт вещества с материалом тигляминимальный.

Рис. 8.3. Вытягивание в столбик вещества, расплавленного высокочастотным магнитным полем индуктора, расположенного вокруг тигля

Существуют конструкции, в которых веществомассой 0,1–1,0 г целиком удерживается вовзвешенном состоянии. Достоинство индукционных испарителей – практическое отсутствие загрязнений от материала тигля. Недостаток – непостоянная скорость испарения, так как с уменьшением объема навески ее температура постепенно возрастает.

Во взрывных испарителях навеска вещества (10–50 мг) с помощью вибродозатора сбрасывается на нагретый до 2000 оС лабиринт испарителя (рис. 8.4). Время испарения навески составляет

Испаряемое вещество

Испаритель

Испаритель

Рис. 8.4. Схема взрывного испарителя с перегретым лабиринтом

145

до 0,1 с. Затем атомы испаренного вещества осаждаются на подложке. Такие испарители особенно перспективны для испарения многокомпонентных веществ.

Основноевлияниена этапепереноса вещества кподложкеоказывает степень вакуума в системе, от которой во многом зависит длина свободного пробега до межмолекулярного столкновения. Если молекулы испаряющегося вещества движутся прямолинейно, направленно и не претерпевают на своем пути изменений, то поток называют молекулярным.

Из кинетической теории газов длина свободного пробега молекул рассчитывается как

1/ |

2 N 2 , |

(8.2) |

где N – числомолекул газа в 1 см3; –эффективный диаметр молекул (см).

Пример зависимости длины свободного пробега частиц от величины остаточного давления газа приведен в табл. 8.1.

Т а б л и ц а 8.1

Зависимость длины свободного пробега частиц от величины остаточного давления воздуха

Р, мм рт. ст. |

10–2 |

10–3 |

10–4 |

10–5 |

10–6 |

, см |

0,55 |

5,5 |

54,7 |

547 |

5470 |

Так как между испарителем и подложкой обычно расстояние 15–20 см, то степень вакуума в системе должна быть порядка 10–4 мм рт. ст.

К молекулярному потоку пара применимы два закона Ламберта – Кнудсена:

1.Интенсивность излучения частиц с поверхности испарителя под углом к нормали пропорциональна cos .

2.Количество испаряющихся атомов, достигших подложки

вединицу времени при точечном испарении, обратно пропорционально квадрату расстояния от испарителя до подложки.

146

Законы Ламберта – Кнудсена используются с допущениями, так как часть испаряющихся молекул адсорбируется поверхностью камеры, а затем десорбируется.

На третьем этапе происходит конденсация паров испаряемого вещества на подложке. К о н д е н с а ц и я – это переход материала изгазообразной в твердую фазу. Процесс конденсации пленки достаточно сложен и зависит от концентрации остаточных газов, материала подложки и ее температуры, плотности атомного пучка, физико-химической природы испаряемого вещества.

Существует такая температура подложки (Ткр), при повышении которой все атомы отражаются от подложки и пленка вещества не образуется. Обычно это 100–400 °С. Она устанавливается экспериментально.С другой стороны,увеличениетемпературыподложки выгодно для обеспечения десорбции воды, примесных атомов и молекул остаточных газов. Поглощение остаточных газов – основная причина плохой адгезии пленки к подложке. При выборе температуры подложки ищут компромиссное решение.

Ввакуумной камере на подложку поступает два разных потока:

1)полезный – поток испаряемого вещества, 2) паразитный (фоно-

вый) – поток частиц остаточных газов. При Риспв-ва = 10–2 мм рт. ст. и Рост газ = 10–5 соотношение этих потоков ~ 2, т. е на два атома испаряемого вещества адсорбируется один атом примесных газов.

При увеличении Риспаряемоговещества до1 ммрт. ст. отношение увеличивается до 50, т. е становится уже приемлемым для проведения процесса.

Скорость конденсации пленки вещества на подложке зависит такжеотплотностипучка атомовиспаряемоговещества. Существует критическая плотность пучка vкр, ниже которой пленка не образуется. Между Тисп и vкр. Френкелем теоретически была выведена зависимость

|

U1 |

, |

(8.3) |

v А е kТ |

|||

кр |

|

|

|

где А – постоянная для вещества величина, U1 – энергия связи атомов, адсорбированных поверхностью.

147

Особенно важен начальный момент конденсации пленки: он определяет во многом ее последующие свойства.

Газовая атмосфера в вакуумной камере формируется за счет следующихисточников:1)дегазациявнутреннихповерхностей камеры; 2) остаточные пары масла паромасляных вакуумных насосов; 3) дегазация испаряемого материала; 4) остаточное количество газов при неполном вакууме.

Особенно сильное отрицательное влияние оказывает присутствие паров воды, так как они могут легко образовывать химическиесвязи свеществомпленки, атакжехемосорбируютсяна поверхности подложки. Даже после 10 часов откачки вакуумной камеры на подложке остаются следы воды, которую удаляют обычно ионной бомбардировкой поверхности подложки.

Однако молекулы воды могут играть и положительную роль, реагируя с атомами некоторых металлов (Cr, Fe), создавая с ними тонкий оксидный слой, который обеспечивает хорошую адгезию пленки к подложке. Частицы золота и серебра невзаимодействуют сводой, поэтомуадгезия пленки этих металлов к подложкеслабая. Для ее увеличения наносят подслой более активного металла, например хрома.

К и н е т и к а п р о ц е с с а к о н д е н с а ц и и и р о л ь п о д л о ж к и. Осаждение пленки начинается при критической плотности молекулярного потока. Адсорбированные молекулы теряют часть своей кинетической энергии на обеспечение связи сподложкой. Мигрируяпоповерхности и сталкиваясь, атомыобразуютзародыши;достигаякритическогорадиуса rкр, они растут. Рост пленки в начальный период времени носит островковый характер. Постепенно доля открытой поверхности за счет присоединения атомов к поверхности из молекулярного пучка уменьшается. Тончайшие пленки представляют собой островки, соединенные мостиками. Есть представления, что рост пленок может носить блочный или фрактальный характер.

Различаюттри разновидности структурыпленки:1)аморфная; 2) мелкозернистая (диаметр кристаллитов < 10 нм); 3) крупнозернистая (диаметр кристаллитов 100 нм).

148

В процессе напыления на больших скоростях температура пленки может увеличиваться на десятки и сотни градусов по сравнению с начальной из-за выделения скрытой теплоты фазового перехода. Плотность связи пленки с подложкой обеспечивает переходный слой. Егоформирование определяется физико-химически- ми свойствами материала пленки и природой подложки. Большое значениеимеет еехимический состав, смачиваемость, химическое сродство с материалом пленки. Для монокристаллических подложек имеет значениееекристаллографическая ориентация, уровень дефектности. Оказывает влияние на качество пленки также близость температурныхкоэффициентов линейногорасширения материала пленки и подложки.

П р е и м у щ е с т в а метода термическоговакуумногонапыления:

–простота и универсальность практически для всех элементарных материалов и ряда соединений;

–ввиду относительно высокого вакуума (10–6–10–9 мм рт. ст.) возможность получать пленки, практически незагрязненныеостаточными газами.

Н е д о с т а т к и:

–неоднородностьхимическогосоставарядаосажденныхпленок;

–недостаточнаястабильностьфункциональныхсвойств осажденных пленок.

8.3.Катодное вакуумное распыление

Катодноевакуумноераспылениеоснованона явленииразрушения катода при бомбардировке его ионизированными молекулами разряженного рабочего газа. Атомы с поверхности катода осаждаютсянаприемнойповерхности (подложке). Катодомявляется материал, предназначенный для распыления. Подложка располагается на аноде или вблизи него (рис. 8.5).

Катодное вакуумное распыление проводят следующим образом. После откачки воздуха в вакуумную камеру напускается рабочий газ(Ar, N2)додавления10–1–10–2 ммрт. ст.Затеммеждуанодом

149