- •Красноярский институт железнодорожного транспорта –

- •190304 «Техническая эксплуатация подвижного состава железных дорог (локомотивы)»,

- •190701 «Организация и управление на транспорте »

- •Рекомендации по выполнению чертежей

- •Организация рабочего места

- •Контрольная работа I для специальностей:

- •Методические указания

- •Порядок выполнения листа

- •Методические указания

- •Порядок выполнения листа

- •Методические указания

- •Методические указания

- •V – фронтальная плоскость проекций; h – горизонтальная плоскость проекций; w – профильная плоскость проекций; zo, xo, yo – оси проекций.

- •Порядок выполнения листа

- •Методические указания

- •Условности при выполнении разрезов.

- •Порядок выполнения листа

- •Контрольная работа II для специальностей:

- •Методические указания

- •Порядок выполнения листа

- •Методические указания

- •Порядок выполнения листа

- •Контрольная работа III

- •Методические указания и порядок выполнения листа

- •Описание сборочных единиц

- •Методические указания и порядок выполнения листа

- •Вопросы для самопроверки

- •Часть 1. Геометрическое черчение

- •Раздел 1. Основные правила оформления чертежей

- •Раздел 2. Некоторые геометрические построения

- •Часть 2. Проекционное черчение

- •Раздел 6. Неразъемные соединения

- •Часть 4. Рабочие чертежи и эскизы деталей

- •Раздел 7. Требования к рабочим чертежам и эскизам деталей машин

- •Раздел 8. Правила оформления рабочих чертежей

- •Часть 5. Сборочные чертежи

- •Инженерная графика:

Описание сборочных единиц

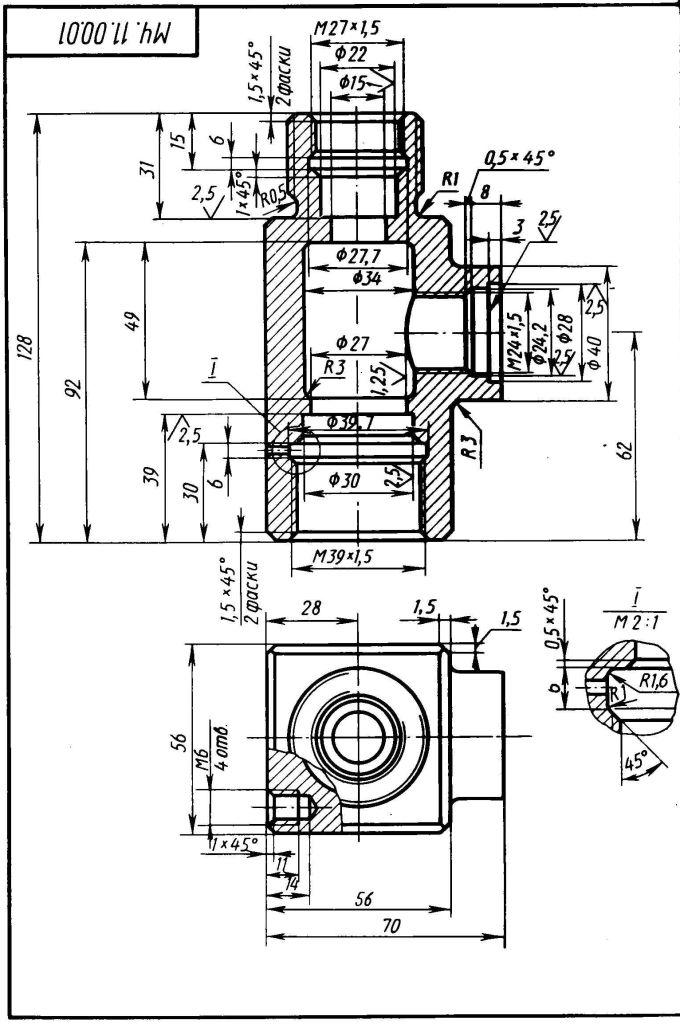

МЧ.11.00.00СБ. Вентиль регулируемый (рис 45, 46 ) предназначен для регулирования давления воздуха или других газов. На чертеже вентиль показан в закрытом состоянии, когда золотник 2 плотно сидит в седле 14, и доступ газа на выход закрыт. Для подачи газа на выход необходимо вращать маховик 7 вывёртывать шток 3, который будет поднимать золотник 2 из седла 14. Ход золотника составляет 28 мм, и чем больше он выходит из седла, тем больше открывается выход газа. На втулке 4 нанесены риски, положениям вентиля – от полного закрытия до полного открытия. При вращении маховика вместе с ним вращается указатель открытия 6. После сборки вентиль испытывается на прочность и проверяется на герметичность прокладок, сальникового уплотнения и посадки золотника на седло.

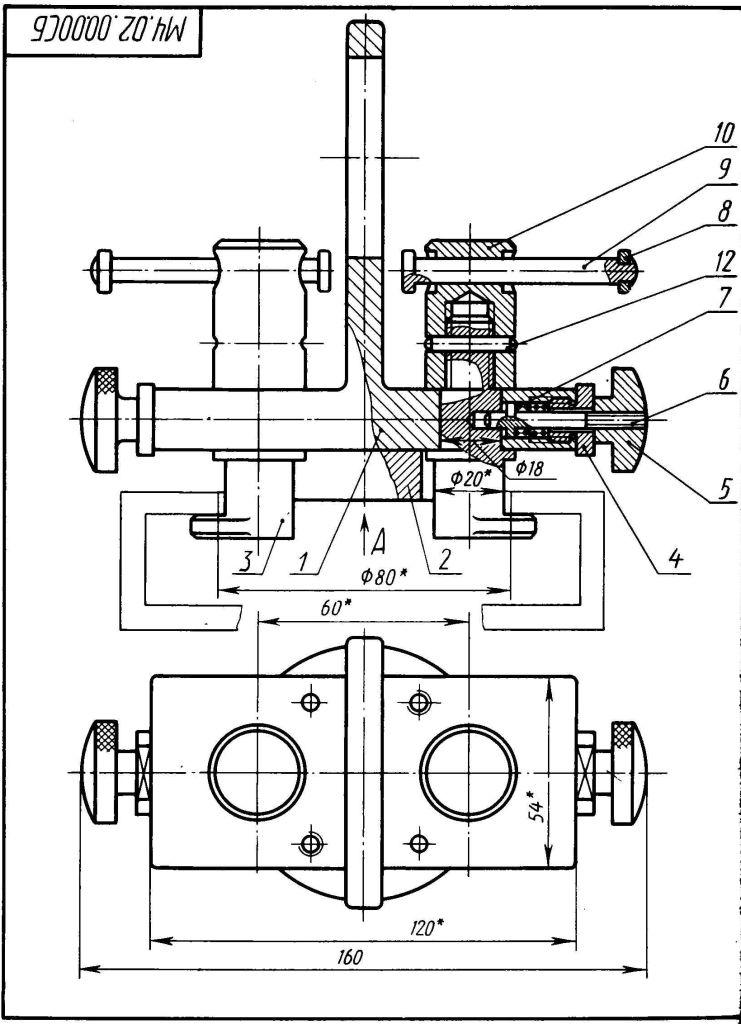

МЧ.01.00.00СБ. Вентиль (рис. 49, 50) предназначен для регулирования подачи газа или жидкости. На чертеже вентиль изображён в закрытом положении. Трубопроводы соединяются с вентилем с помощью штуцеров 2. Чтобы открутить вентиль, следует повернуть рукоятку 10, закреплённую на конце шпинделя 3 винтом 11. Клапан 4 соединён резьбой с нижним концом шпинделя вверх или вниз. При открытии клапана в образовавшийся зазор с нижней части корпуса поступает жидкость или газ. Для отключения одной части трубопровода от другой клапан плотно прижимается. Для герметичности служит сальниковое устройство, состоящее из кольца 8, втулки 9, набивки 13 и накидной гайки 6. Для этой цели служит прокладка 12 между корпусом 1 и шпинделем 3.

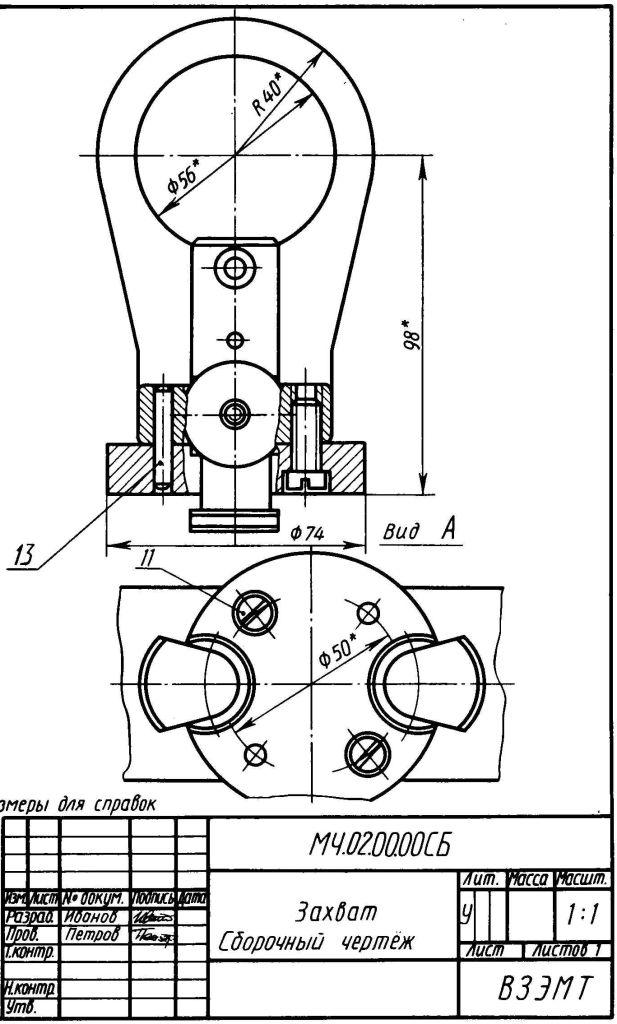

МЧ.02.00.00СБ.Захват (рис. 51, 52) для транспортировки краном тяжёлых деталей или изделий, имеющих фланцевые отверстия. Для установки захвата необходимо оттянуть последовательно два фиксатора 6 за ручку 5 и повернуть оси захватов 3 лапками внутрь. Вставить захват в отверстие детали и рукояткой 9 вращать последовательно два захвата 3 до срабатывания фиксаторов 6. Крюк крана проходит в отверстие захватов диаметром 56 мм, и кран переносит изделие в нужное место. Съём захвата производится в обратной последовательности.

МЧ.03.00.00СБ.Цилиндр гидравлический (рис. 53, 54 ). Основные детали гидравлического цилиндра: корпус 1, поршень 2, вилка 6, соединяющаяся с поршнем 2 с помощью резьбы и штифта 10. Трубопровод соединён с цилиндром посредством двух штуцеров 3. При подаче под давлением масла поршень совершает возвратно-поступательное движение. Поршень внутри цилиндра и втулки 4 уплотнён кольцами 7, 8 и 9.

МЧ.04.00.00СБ. Кран угловой (рис. 55, 56) предназначен для регулирования подачи жидкости или газа по трубопроводу. На чертеже кран изображён в закрытом положении. Кран с помощью двух штуцеров (второй штуцер не изображён) присоединяется к трубопроводу. Чтобы открыть кран, необходимо повернуть маховик 8, скреплённый со шток-клапаном 3. При вращении шток-клапана образуется зазор для прохода жидкости или газа. Для уплотнения шток-клапана служит сальниковое устройство, состоящее из кольца 5, втулки 6, набивки 10 и гайки накидной 7.

МЧ.05.00.00СБ. Приспособление для фрезерования (рис. 57, 58) служит для разрезки и фрезерования сквозного ступенчатого паза в полукольце. Приспособление состоит из основания 1, на котором смонтированы установочный стакан 2 и зажимной механизм. Обрабатываемая деталь базируется по внутренней поверхности и устанавливается на торец стакана 2. С целью обеспечения правильного расположения обрабатываемой детали относительно оси вращения используется съёмный фиксатор (на чертеже не показан). Закрепляют деталь с помощью съёмной планки 3 и откидного крюка 4 при навинчивании гайки 10 на резьбовую шпильку 12. Описываемое приспособление устанавливается на круглый поворотный стол вертикально-фрезерного станка и закрепляется на нём пальцем 6 и шпонкой 5. Крепление на стенке осуществляется болтами.

МЧ.06.00.00СБ. Цилиндр пневматический (рисунки 59,60 ) служит для привода механизма (приспособления), связанного со штоком 1 и поршнем 2. Движения поршня со штоком влево происходит при подаче сжатого воздуха через трёхходовой кран в канал 1 и в полость цилиндра корпуса 4, при этом канал 11 закрыт. Сжатый воздух, оказывая давление на поршень 2, перемещает его влево, сжимая пружину 6. Для движения поршня 2 вправо надо переключить трёхходовой кран в положение, при котором канал 1 перекрывается, а канал 11 полости цилиндра соединяется с атмосферой. При таком положении давление в полости цилиндра падает, и поршень 2 под воздействием усилия пружины 6 передвигается вправо до упора в корпус. Кольцо 8 препятствует утечке сжатого воздуха через зазоры в деталях, а кольцо 7 служит сальником поршня в крышке 3. Шток 1 и поршень 2 имеют резьбовое соединение, которое обеспечивает регулировку вылета штока 1 при соединении его с механизмом (приспособлением). Пневмоцилиндр крепится к кронштейну или механизму болтами через отверстие фланца корпуса и может работать в горизонтальном и вертикальном положениях. К штуцерам 5 присоединяются шланги для сжатого воздуха.

МЧ.07.00.00СБ. Кран угловой (рисунки 61 ,62) монтируется на трубопроводе для регулирования подачи жидкости или газа. Клапан изображён в закрытом положении. Шток 2 соединён с клапаном 3 посредством паза. При повороте маховика 7, посаженного на квадратный конец штока 2, клапан 3 с помощью резьбы М14 перемещается, открывая правое отверстие корпуса, при этом жидкость или газ попадает в полость корпуса, а затем через верхнее отверстие в трубопровод, соединённый с корпусом с помощью штуцера 6. Винт 9 препятствует соскакиванию маховика со штока 2. Для предотвращения утечки ставят сальниковое устройство, состоящее из двух колец 8, набивки 11, втулки и гайки

прижимной 4.

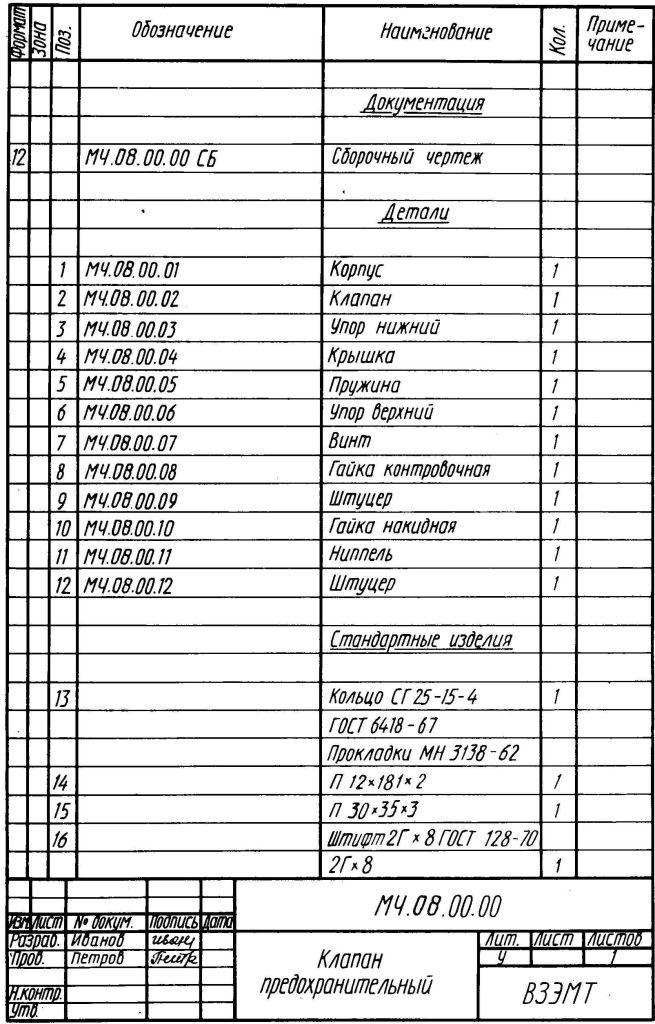

МЧ.08.00.00СБ. Клапан предохранительный (рисунки63, 64) предназначен для поддержания в камере необходимого давления газа, на которое отрегулирован клапан. На чертеже клапан перекрыт, под усилием пружины 5 клапан 2 плотно соединяется с седлом корпуса 1 и удерживает давление газа. Клапан в сборке регулируется и испытывается на рабочее давление, регулируется на нужное давление и удерживает это давление до тех пор, пока оно не увеличится на 15 – 20 % от номинального, тогда клапан поднимается и сбрасывает лишнее давление в камеру 11. Дополнительный отвод со штуцером 8 служит для проверки узла продувки клапана высоким давлением воздуха, при котором клапан должен открываться. Клапан испытывается на герметичность и проверяется узел продувки клапана.

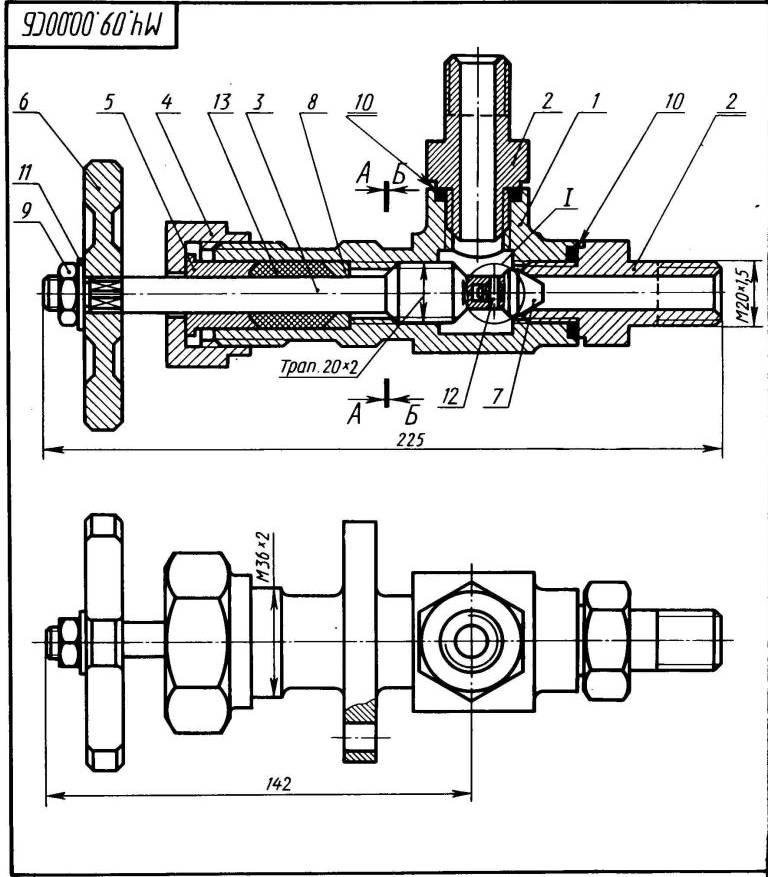

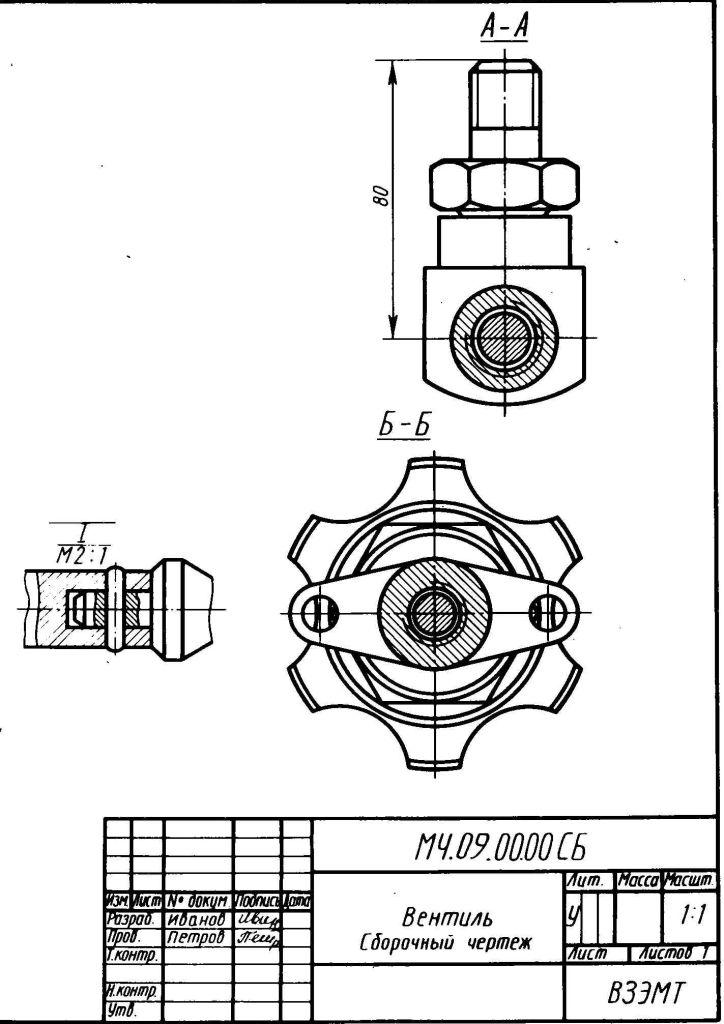

МЧ.09.00.00СБ. Вентиль (рисунки 65, 66) предназначен для регулирования подачи жидкости или газа высокого давления по трубопроводу. На чертеже вентиль изображён в закрытом положении. Трубопроводы с помощью накидных гаек и шаровых ниппелей, присоединяются к съёмным штуцерам 2, имеющим резьбу М20×1,5. Чтобы открыть вентиль, следует повернуть маховик 6 со шпинделем 3, скрепленные между собой на квадрате шайбой 11 и гайкой 9. При вращении шпинделя 3 открывается клапан на необходимую величину зазора.

Рисунок 44- Образец листа III – 1a.

Рисунок 45 - Сборочный чертёж.

Рисунок 46 - Спецификация к сборочному чертежу на рисунок 45

.

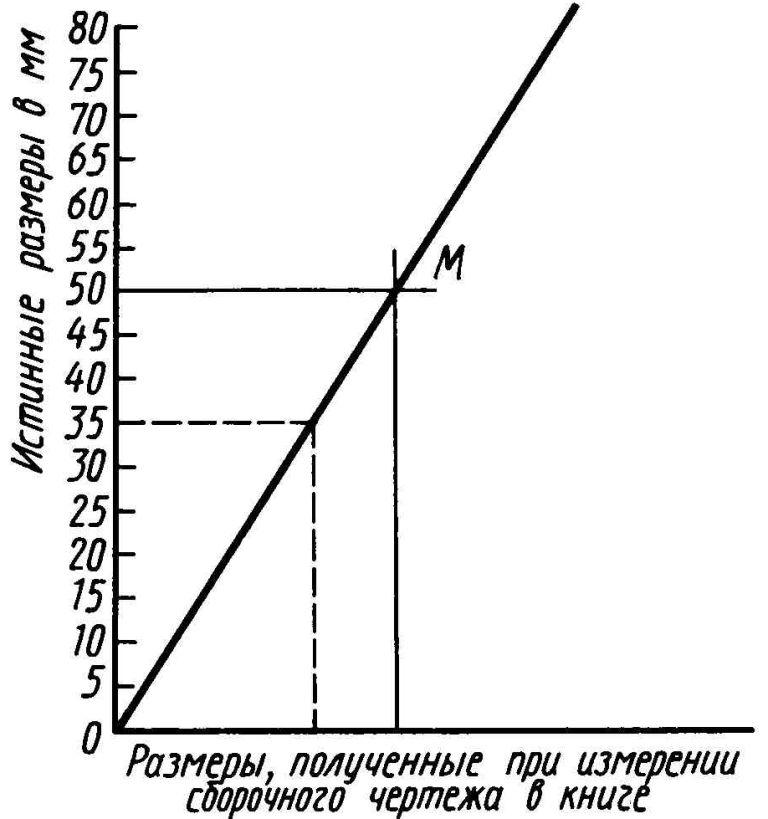

Рисунок 47 - Построение шкалы пропорционального масштаба.

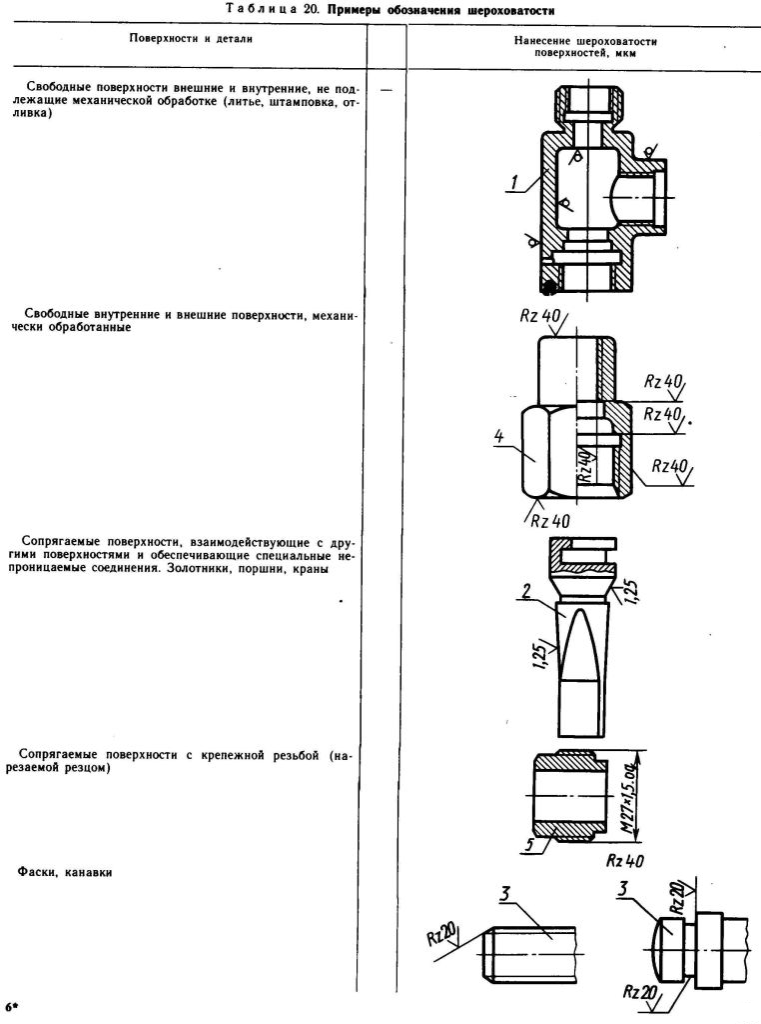

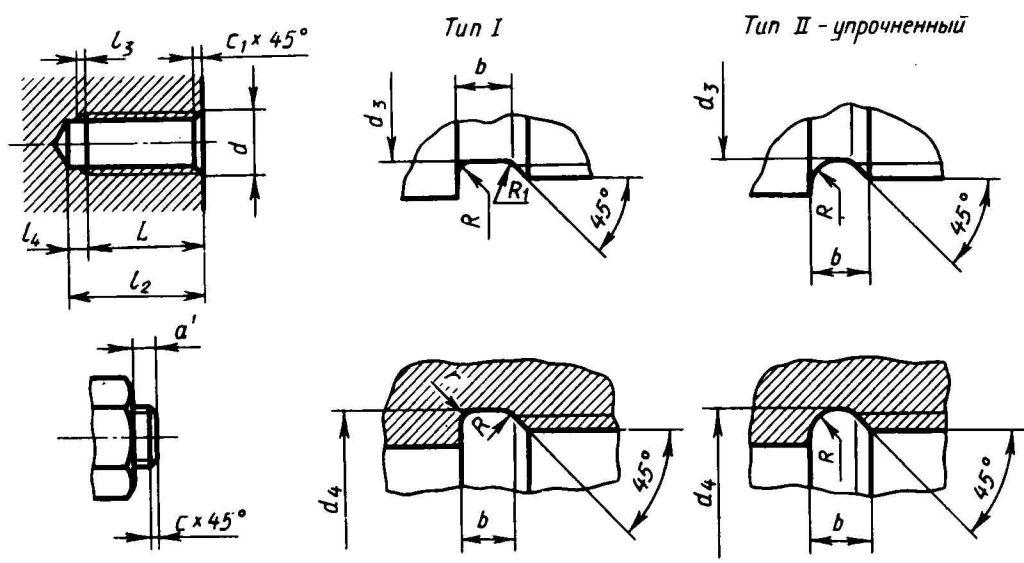

Рисунок 48 - Гнездо под шпильку и винт, недорез и фаски для метрических резьб.

Таблица 21- Материалы деталей сборочных единиц

|

Рисунок |

Позиция детали |

Материал |

|

82

84

86

88

90

92

94

96

98

100 |

1 2, 9, 10 3, 4, 5, 6 1, 4, 10 2 3, 5, 6, 9 1, 4 2, 5 5, 6, 3 1, 5, 7, 8 2 3 4 1 2, 4, 6 3, 6 1, 2 3, 4, 5 1 2, 3, 7 4, 5, 6 1 2, 3, 6 4, 7, 9 10, 11 1 2, 3, 4, 5, 6 1, 6 2, 3, 4 |

СЧ 12 – 28 ГОСТ 1412 – 85 Ст3 ГОСТ 380 – 71* Сталь 45 ГОСТ 1050 – 74** Сталь 20 ГОСТ 1050 – 74** Ст3 ГОСТ 380 – 71* Сталь 45 ГОСТ 1050 – 74** БрОЦС6-6-3 ГОСТ 613 – 79 Сталь 45 ГОСТ 1050 – 74** Ст3 ГОСТ 380 – 71* Ст3 ГОСТ 380 – 71* СЧ 12 – 28 ГОСТ 1412 – 85 Сталь 45 ГОСТ 1050 – 74** Сталь 25 ГОСТ 1050 – 74** СЧ 12 – 28 ГОСТ 1412 – 85 Ст3 ГОСТ 380 – 71* Сталь 45 ГОСТ 1050 – 74** Сталь 45 ГОСТ 1050 – 74** Ст3 ГОСТ 380 – 71* СЧ 12 – 28 ГОСТ 1412 – 85 Сталь 45 ГОСТ 1050 – 74** Ст3 ГОСТ 380 – 71* БрОЦС6-6-3 ГОСТ 613 – 79 Сталь 45 ГОСТ 1050 – 74** Сталь 45 ГОСТ 1050 – 74** Сталь 20 ГОСТ 1050 – 74** Сталь 25 ГОСТ 1050 – 74** Сталь 45 ГОСТ 1050 – 74** Сталь 35 ГОСТ 1050 – 74** Сталь 45 ГОСТ 1050 – 74** |

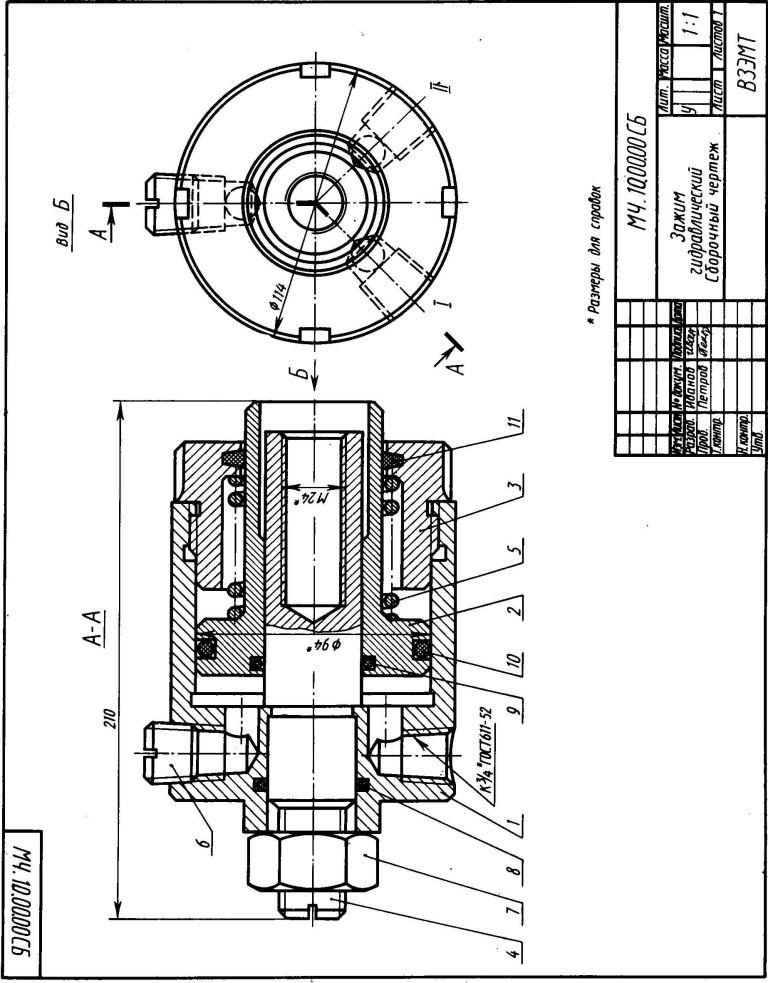

МЧ.10.00.00СБ. Зажим гидравлический (рис. 67, 68) используется для механизации существующих конструкций приспособлений с ручными зажимами. Зажим гидравлический навинчивается на зажимный болт приспособления взамен гайки, и к нему присоединяются гидравлические шланги со штуцерами в отверстиеIкорпуса 1 для повышения давления масла и в отверстиеIIдля снятия давления (слив масла). Оба шланга соединены с распределительным крановым устройством (на чертеже не показано). При подаче масла в каналIотверстиеIIперекрывается под давлением масла на поршень с левой стороны, поршень 2 перемещается вправо и с помощью прихвата приспособление зажимает деталь. При необходимости освободить деталь от зажима кран переключается в положение, при котором каналIперекрывается, а по каналуIIмасса сливается в бак, поршень 2 под действием пружины перемещается влево и деталь освобождается от зажима. Уплотнения и сальник служат для обеспечения герметичности сборки зажима.

Рисунок 49- Сборочный чертёж

Рисунок 50- Спецификация к сборочному чертежу на рис. 49.

Для уплотнения шпинделя служит сальниковое устройство, состоящее из кольца 8, втулки 5, набивки 13 и накидной гайки 4. Вентиль прикрепляется к кронштейну болтами и гайками через два отверстия у фланца корпуса 1. Диаметр отверстий 11мм.

Таблица 22.- Недорез и фаски для метрических резьб по ГОСТ 10549 – 80. Размеры в мм.

|

Шаг резьбы |

Сбег |

Недорез |

Фаска с1 |

Фаска с1 | ||||

|

3 макс |

4 макс |

при сопряжении с внутренней резьбой типа II |

для всех остальных случаёв |

при сопряжении с внутренней резьбой типа II |

для всех остальных случаёв | |||

|

нормальный |

уменьшенный |

нормальный |

уменьшенный | |||||

|

0,2 0,25 0,3 0,35 0,4 0,45 0,5 0,6 0,7 0,75 0,8 1 1,25 1,5 1,75 2 2,5 3,0 3,5 4 4,5 5 5,5 6 |

0,5 0,6 0,7 0,8 0,9 1,1 1,2 1,5 1,8 1,9 2,1 2,7 3,3 4,0 4,7 5,5 7,0 - - - - - - - |

0,3 0,4 0,5 - 0,6 0,7 0,8 1,0 1,2 1,3 1,4 1,8 2,2 2,7 3,2 3,7 4,7 5,7 6,6 7,6 8,5 9,5 - - |

0,8 1,0 1,2 1,4 1,6 1,8 2,0 2,4 2,8 3,0 3,2 4,0 5,0 6,0 7,0 8,0 10,0 - - - - - - - |

0,6 0,8 0,9 1,0 1,2 1,4 1,5 1,8 2,1 2,2 2,4 3,0 3,8 4,5 5,2 6,0 7,5 9,0 10,5 12,5 14,0 16,0 - - |

- - - - - - - - - - - 2,0 2,5 3,0 - 3,5 5,0 6,5 7,5 8,0 9,5 - 10,5 |

0,2 - - - 0,3 - - 0,5 - - 1,0 - - 1,6 - 2 - 2,2 - 3,0 - - 4,0 |

- - - - - - - - - - - 2,0 2,5 - - - - 4,0 5,5 - 7,0 - 8,0 8,5 |

0,2 - - - 0,3 - - 0,5 - - 1,0 - - 1,6 - 2 - 2,2 - 3,0 - - 4,0 |

Рисунок 51- Сборочный чертёж

Рисунок 52 - Спецификация к сборочному чертежу на рис 51

Рисунок 53 - Сборочный чертёж

Рисунок 54 - Спецификация к сборочному чертежу на Рисунок 53

Рисунок 55 - Сборочный чертёж.

Рисунок 56- Спецификация к сборочному чертежу на Рисунок 55

Рисунок 57 - Сборочный чертёж.

Рисунок 58- Спецификация к сборочному чертежу на рис. 57.

Рисунок 59- Сборочный чертёж.

Рисунок 60 -. Спецификация к сборочному чертежу на рис 59.

Рисунок 61- Сборочный чертёж.

Рисунок 62 - Спецификация к сборочному чертежу на рис. 61

Рисунок 63 - Сборочный чертёж.

Рисунок 64 - Спецификация к сборочному чертежу на рис. 63.

Рисунок 65 - Спецификация к сборочному чертежу на рис. 66.

Рисунок 66 -Сборочный чертёж.

Рисунок 67 - Сборочный чертёж.

Рисунок 68 - Спецификация к сборочному чертежу на рис. 67.

ЛИСТ II – 4

Содержание листа. На листеII – 4 выполняется кинематическая схема. Предметной комиссией могут быть разработаны другие варианты задания согласно программе по специальности.

Цель задания:изучение особенностей выполнения схематических чертежей и ознакомление с условными обозначениями для схем.