№ 3578

621.9

В 92

ВЫБОР ГЕОМЕТРИИ ИНСТРУМЕНТА И РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

Методические указания к расчетно-графической работе по дисциплине «Резание материалов» для студентов II и III курсов факультета МТФ, специальностей 151001, 151002, 220301 всех форм обучения

Новосибирск

2008

министерство образования и науки российской федерации

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

__________________________________________________________________________

621.9 № 3578

В 92

ВЫБОР ГЕОМЕТРИИ ИНСТРУМЕНТА И РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

Методические указания к расчетно-графической работе по дисциплине «Резание материалов» для студентов II и III курсов факультета МТФ, специальностей 151001, 151002, 220301 всех форм обучения

Новосибирск

2008

УДК 621.91.025 (07)

В 92

Составители: Г.И. Смагин, канд. техн. наук, доц.;

Н.Д. Яковлев, ст. преп.;

В.Ю. Скиба, ассист.

Рецензент С.Н. Теребенин, канд. техн. наук, доц.

Работа подготовлена на кафедре проектирования технологических машин

© Новосибирский государственный

технический университет, 2008

оглавление

1. Типы фрез и обрабатываемых поверхностей 4

2. Конструктивные элементы фрез с острозаточенными зубьями 7

3. Конструктивные особенности различных типов остроконечных фрез из быстрорежущей стали 17

4. Материалы для фрез с остроконечной формой зуба 31

5. Режимы резания 33

Список литературы 57

Приложение 58

1. Типы фрез и обрабатываемых поверхностей

Конструкция обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы (рис. 1.1). Ее размеры определяются размерами обрабатываемой поверхности и глубиной срезаемого слоя.

Фрезерование является одним из наиболее распространенных методов обработки. Из общего парка металлорежущего оборудования в машиностроении удельный вес фрезерных станков составляет около 20 %, а в отдельных отраслях машиностроения – до 60 %. По уровню производительности фрезерование уступает только наружному протягиванию.

Отклонение размеров деталей после обработки фрезерованием составляет 7–9 квалитет (ГОСТ 2789–73).

Фреза – многозубый вращающийся инструмент, режущие зубья которого один за другим вступают в работу.

В процессе фрезерования в контакте с заготовкой, как правило, находятся несколько зубьев, снимающих стружку переменной толщины.

Кинематика фрезерования проста: фреза получает вращение от главного привода, а заготовка, закрепленная на столе станка, – движение подачи от отдельного привода станка, кинематически не связанное с вращением фрезы. Движение подачи может быть прямолинейным, вращательным или винтовым, а режущие кромки фрезы – прямолинейными, наклонными к оси, винтовыми или фасонными. Это обусловило появление огромного разнообразия конструкций фрез и широкую область их применения.

Фрезы можно классифицировать по следующим основным признакам.

1. По расположению зубьев относительно оси:

фрезы цилиндрические с зубьями, расположенными на поверхности цилиндра (рис. 1.1, а);

фрезы торцевые с зубьями, расположенными на торце цилиндра (рис. 1.1, б);

фрезы угловые с зубьями, расположенными на конусе (рис. 1.1, в);

фрезы фасонные с зубьями, расположенными на поверхности с фасонной образующей (рис. 1.1, г) – с выпуклым и вогнутым профилем;

некоторые типы фрез имеют зубья как на цилиндрической, так и на торцевой поверхности, например, дисковые пазовая и трехсторонняя (рис. 1.1,д), концевые (рис. 1.1,е), шпоночные (рис. 1.1,ж,з).

2. По направлению зубьев фрезы могут быть:

прямозубыми (рис. 1.1, д), в которых направляющая линия передней поверхности лезвия прямолинейна и перпендикулярна направлению скорости главного движения резания;

с винтовым зубом (рис. 1.1, а) в которых направляющая линия передней поверхности является винтовой.

3. По конструкции фрезы могут быть:

цельными;

составными, например, с припаянными или приклеенными режущими элементами;

сборными, например, оснащенными многогранными пластинками из твердого сплава;

наборными, состоящими из нескольких отдельных стандартных или специальных фрез и предназначенных для одновременной обработки нескольких поверхностей.

4. По способу крепления на станке различают фрезы насадные и концевые с коническим или цилиндрическим хвостовиком.

5. По конструкции зубьев фрезы могут быть:

с остроконечными зубьями (рис. 1.1, и);

затылованными зубьями (рис. 1.1, г,к).

6. По материалу режущей части:

инструментальной стали;

твердосплавные;

режущей керамики;

оснащенные эльбором.

Рис. 1.1.Типы фрез и обрабатываемых поверхностей

а

б

в

г

д

е

ж

и

з

к

2. Конструктивные элементы фрез с острозаточенными зубьями

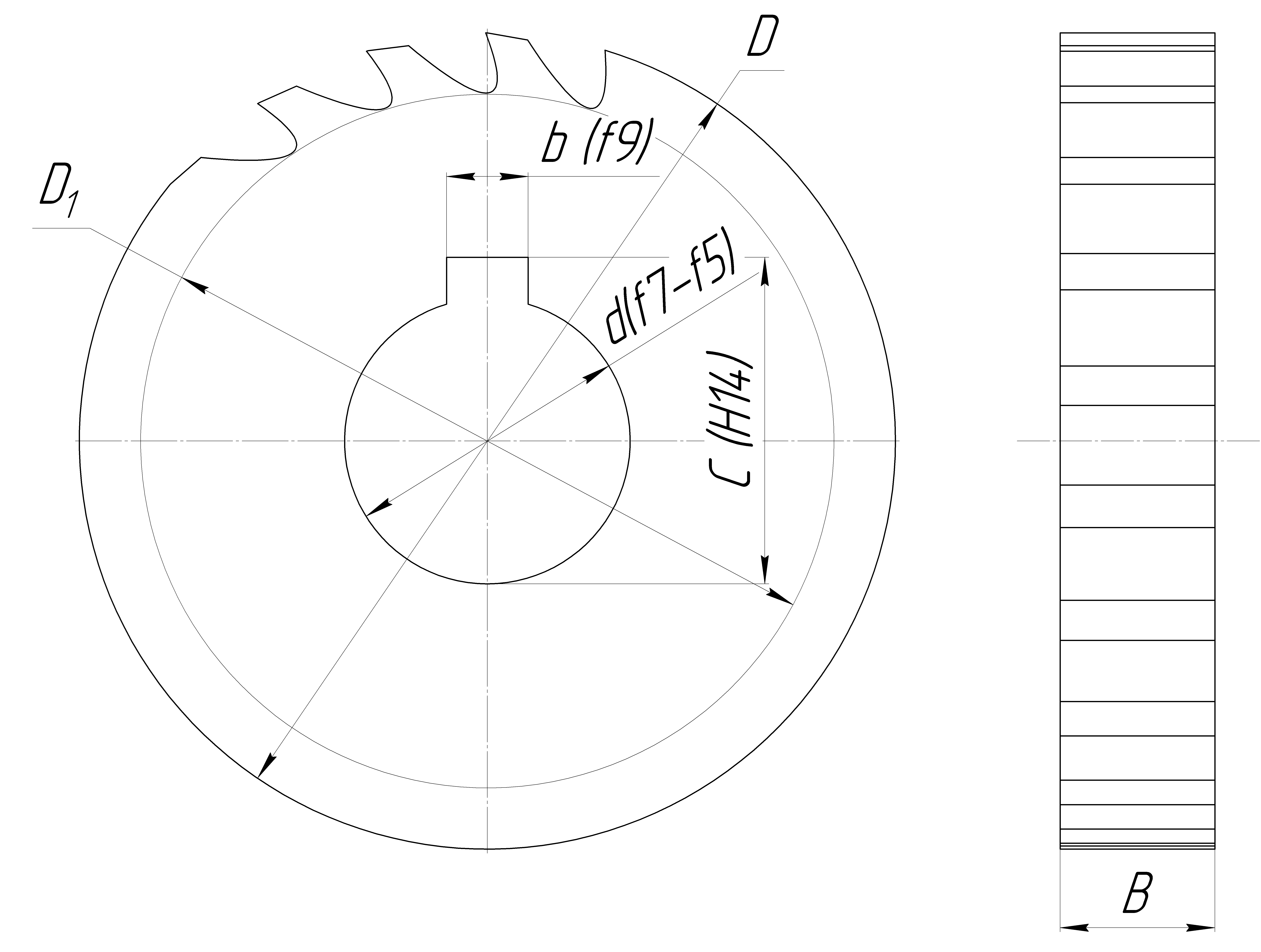

Все типы фрез имеют много общего в оформлении конструктивных элементов. К общим конструктивным элементам относятся: диаметр фрезы, посадочные размеры, число зубьев, углы тела зуба и впадины, форма зуба и углы режущей части зуба фрезы (рис. 2.1 и 2.2).

Рис. 2.1.Конструктивные элементы фрез с остро- заточенными зубьями

Диаметр фрезы– важный конструктивный элемент. От диаметра фрезы зависят отвод теплоты, толщина стружки, число и форма режущих зубьев и диаметр посадочного отверстия под оправку. При выборе диаметра фрезы необходимо учитывать толщину тела фрезы (рис. 2.1).

Для этого пользуются зависимостью

![]() ,

(2.1)

,

(2.1)

где

![]() – диаметр окружности впадины между

зубьями;

– диаметр окружности впадины между

зубьями;![]() – диаметр отверстия фрезы, мм.

– диаметр отверстия фрезы, мм.

Размерный ряд диаметров фрез стандартизован и состоит из следующих значений: для торцевых, дисковых, концевых и цилиндрических фрез – 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000 мм, для прорезных и отрезных фрез – 4; 6; 10; 16; 25; 32; 40; 62; 100; 160; 250; 400; 630; 1000 мм.

Посадочные размеры.Для насадных фрез с посадочным размером можно отнести диаметр отверстия, шпоночную канавку и выточку (табл. 2.1).

Таблица 2.1

Посадочные размеры фрез

|

Посадочный диаметр стандартизован, но не более 60 мм. Точность изготовления посадочных отверстий должна соответствовать 7-му квалитету, а для высокоточных зуборезных фрез – 5-му квалитету (ГОСТ 25347–82).

Число зубьев Z.Число зубьев у различных фрез зависит от характера их работы и режима резания. На одном и том же диаметре можно применять большее или меньшее число зубьев. При малом числеZпрочность и массивность зуба возрастают, объем стружечной канавки также возрастает, а это приводит к возможности увеличения подачи на зуб, улучшению отвода тепла, увеличению числа переточек. Однако при этом снижается количество одновременно работающих зубьев, ухудшается равномерность фрезерования.

Поэтому на практике для конкретного типа фрезы существуют рекомендации при выборе числа зубьев:

![]() ,

(2.2)

,

(2.2)

где

![]() = 0,8…2,8 – эмпирический коэффициент,

зависящий от условий работы и типа

фрезы.

= 0,8…2,8 – эмпирический коэффициент,

зависящий от условий работы и типа

фрезы.

Значение коэффициента mприведено в табл. 2.2.

Таблица 2.2

Значения коэффициента для различных типов фрез

|

Тип фрезы |

|

|

Фрезы цилиндрические

крупнозубые цельные с углом от

Фрезы цилиндрические

мелкозубые цельные с углом

Фрезы цилиндрические

с крупным зубом сборные с углом

Фрезы цилиндрические

с крупным зубом сборные с углом

Фрезы цилиндрические

с крупным зубом сборные с углом

Фрезы торцевые мелкозубые цельные Фрезы торцевые крупнозубые цельные Фрезы дисковые мелкозубые Фрезы угловые Фрезы фасонные |

1,05 2 0,9 0,8 0,5 2 1,2 2 2,5…2,8 1,5…2 |

В случае применения фрез в массовом производстве число зубьев Zможно определить в зависимости от принятых режимов резания по размещению стружки:

![]() (2.3)

(2.3)

– для цилиндрических и дисковых;

![]() (2.4)

(2.4)

– для торцевых.

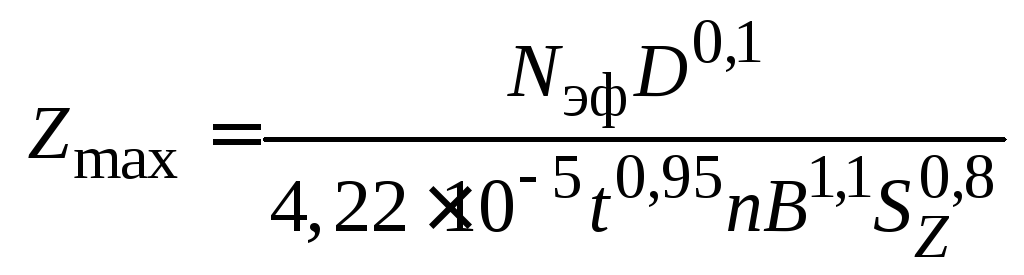

Максимальное число зубьев фрезы может быть определено в зависимости от эффективной мощности оборудования. При обработке заготовок из стали число зубьев цилиндрических, концевых фрез, дисковых и прорезных фрез можно определить по следующей формуле:

![]() ;

(2.5)

;

(2.5)

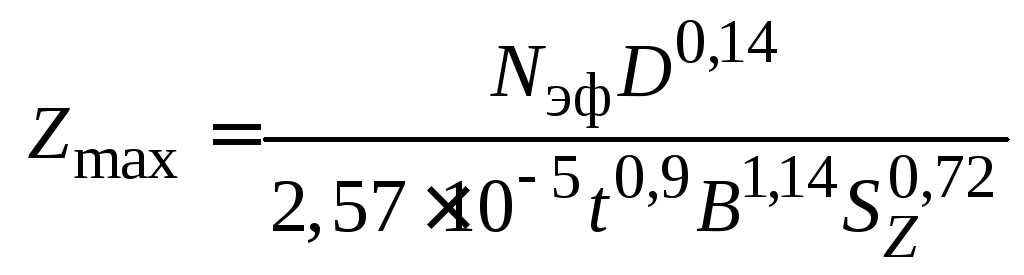

торцевых фрез по выражению

.

(2.6)

.

(2.6)

При обработке заготовок из чугуна число зубьев цилиндрических, концевых, дисковых, прорезных и отрезных фрез можно определить по выражению

![]() ;

(2.7)

;

(2.7)

торцевых фрез можно определить по выражению

,

(2.8)

,

(2.8)

где

![]() – эффективная мощность станка,

– эффективная мощность станка,![]() =

=![]() ;

;![]() – мощность главного двигателя,

– мощность главного двигателя,![]() = 0,75 – КПД станка.

= 0,75 – КПД станка.

Профиль зубьев фрез. Зубья фрезы должны обладать определенной прочностью, обеспечивать максимально возможное число переточек и достаточное пространство для размещения стружки при максимальном стачивании по задней поверхности. Число зубьев и их шаг зависят от диаметра фрезы, условий эксплуатации (черновое или чистовое фрезерование), свойств обрабатываемого материала.

При

черновом фрезеровании следует обеспечить

высокую прочность зуба при работе с

увеличенными подачами и необходимую

площадь стружечной канавки. В этом

случае применяют фрезы с окружным шагом

зубьев

![]() > 10 мм. Такие фрезы называют фрезами с

крупным зубом. Их применяют в тех случаях,

когда

> 10 мм. Такие фрезы называют фрезами с

крупным зубом. Их применяют в тех случаях,

когда![]() > 1, где

> 1, где![]() – глубина фрезерования, мм;

– глубина фрезерования, мм;![]() – подача на зуб, мм.

– подача на зуб, мм.

При

чистовом фрезеровании заготовок из

стали и обработки хрупких материалов

используют фрезы

![]()

![]() 10 мм, называемые фрезами с мелким зубом.

Их применяют в тех случаях, когда

10 мм, называемые фрезами с мелким зубом.

Их применяют в тех случаях, когда![]()

![]() 1.

1.

|

а |

б |

в | |

|

г |

д |

е |

ж |

|

з |

и | ||

Рис. 2.2. Конструктивные элементы цельных фрез:

а

– диаметр фрезы (![]() ),

высота зуба (

),

высота зуба (![]() ),

передний угол (

),

передний угол (![]() ),

фаска на зубе (

),

фаска на зубе (![]() ),

задний угол (

),

задний угол (![]() );б

– угол контакта торцевой фрезы

);б

– угол контакта торцевой фрезы

![]() ,

подача на зуб (

,

подача на зуб (![]() ),

толщина срезаемого слоя (

),

толщина срезаемого слоя (![]() ),

ширина заготовки (

),

ширина заготовки (![]() );в

– развертка поверхности резания, угол

контакта зубьев фрезы с заготовкой (

);в

– развертка поверхности резания, угол

контакта зубьев фрезы с заготовкой (![]() ),

глубина фрезерования (

),

глубина фрезерования (![]() ),

подача на зуб (

),

подача на зуб (![]() );г,

д

– углы наклона зуба фрезы (

);г,

д

– углы наклона зуба фрезы (![]() );е

– направление вращения Т-образной

фрезы, зазоры в области шейки фрезы; ж,

з,

и

– параметры зубьев

различных фрез

);е

– направление вращения Т-образной

фрезы, зазоры в области шейки фрезы; ж,

з,

и

– параметры зубьев

различных фрез

В

зависимости от шага применяют три типа

профилей зубьев. Для фрез с мелким зубом

принята трапецеидальная форма профиля

(рис. 2.2, ж). Угол тела зубьев![]() = 47…52°. Угол стружечной канавки

= 47…52°. Угол стружечной канавки![]() ,

где

,

где![]() – угловой шаг зубьев. Ширина вершины

зуба

– угловой шаг зубьев. Ширина вершины

зуба![]() =

0,5…2 мм, а радиус закругления для впадины

=

0,5…2 мм, а радиус закругления для впадины![]() = 0,5…2 мм, что исключает образование

трещин при термической обработке. Высота

зубаH= (0,5….0,65)

= 0,5…2 мм, что исключает образование

трещин при термической обработке. Высота

зубаH= (0,5….0,65)![]() .

.

У фрез

с винтовыми и косыми зубьями угол

![]() рассматривают в плоскости, перпендикулярной

к направлению зубьев. В этом случае

рассматривают в плоскости, перпендикулярной

к направлению зубьев. В этом случае![]() ,

где

,

где![]() – угол, соответствующий шагу зубьев

при приведенном их количестве

– угол, соответствующий шагу зубьев

при приведенном их количестве![]() ,

т. е.

,

т. е.![]() ,

а

,

а![]() .

.

Фрезы с трапецеидальной формой профиля зуба допускает 6… 8 переточек.

Крупнозубые фрезы имеют профиль зубьев либо криволинейный (рис. 2.2, з), либо двухугловой (рис. 2.2,и).

Канавку

зуба криволинейного профиля обрабатывают

специальной фрезой. Спинка зуба (см.

рис. 2.2, з) выполняется по дуге

окружности радиусом![]() = (0,3…0,45)

= (0,3…0,45)![]() ,

угол закругления для впадины

,

угол закругления для впадины![]() =

= (0,4…0,75)

=

= (0,4…0,75)![]() (рис. 2.2,з).

(рис. 2.2,з).

Из

условия размещения стружки зуб фрезы

стачивают по высоте на величину до

0,75![]() .

.

Угол

наклона винтовых зубьев.Применение

винтовых зубьев повышает чистоту

обработанной поверхности, обеспечивает

равномерность процесса фрезерования

и создает определенное направление для

выхода стружки. Рекомендуемые величины

углов винтовых зубьев![]() приведены в табл. 2.3.

приведены в табл. 2.3.

Таблица 2.3