- •Містерство освіти і науки україни

- •Тернопільський національний технічний

- •Університет імені Івана Пулюя

- •Кафедра верстатно-інструментальних систем автоматизованного виробництва

- •Інструменти, що працюють методом обкатки

- •1.3. Метод зубопротягування

- •Протягування зубів коліс дисковими протяжками

- •1.4 Метод пластичного деформування

- •Частини і кути фрез

Містерство освіти і науки україни

Тернопільський національний технічний

Університет імені Івана Пулюя

Кафедра верстатно-інструментальних систем автоматизованного виробництва

М Е Т О Д И Ч Н І В К

А З І В К И

І

ЗАВДАННЯ

для виконання

лабораторної

роботи №7

ТЕРНОПІЛЬ - 2010

1.1.Нарізування зубів здійснюється:

1) методом копіювання, коли форма ріжучої кромки фасонного інструменту відповідає формі западини зуба колеса (так працюють дискові, пальцеві модульні фрези, зубодовбальні головки);

2) методом обкатки, коли поверхня зуба виходить в результаті обробки інструментом, ріжучі кромки якого є профілем зв'язаної рейки або профілем зуба зв'язаного колеса, і під час обробки інструмент із заготовкою утворює зв'язану (що правильно зачіпляється) зубчасту пару. По методу обкатки працюють черв'ячні фрези, довбяки, гребінки, шевери і ін.

1.2.

Інструменти, що працюють методом обкатки

Призначення і основні типи.

В процесі різання інструмент і заготовка здійснюють певні рухи, відповідні прийнятій схемі обробки. В результаті цього оброблена поверхня деталі займає відносно інструменту ряд послідовних положень.

Аби в процесі обробки отримати необхідну поверхню деталі Д і не зрізати зайвого металу необхідно ріжучі кромки інструменту, що безпосередньо профілюють поверхню Д, розташувати на вихідній поверхні И, що стосується поверхні деталі.

Так, при обробці поверхонь тангенціальними фасонними різцями його ріжучі кромки повинні розташовуватися на циліндричній поверхні И, утворюючи якою йдуть паралельно напряму подачі дотичної поверхні обертання деталі.

При фрезеруванні гвинтових канавок ріжучі кромки фрези повинні розташовуватися на вихідній поверхні обертання И, дотичної гвинтової поверхні деталі Д.

Профілізація ріжучих інструментів полягає у визначенні вихідної поверхні И, дотичною в процесі обробки з поверхнею деталі Д. В цьому випадку доводиться розглядати рух поверхні деталі Д відносно інструменту.

При фрезеруванні гвинтових канавок фреза обертається довкола своєї осі, а заготовка здійснює гвинтовий рух подачі.

Щоб визначити рух поверхні деталі Д відносно інструменту, повідомимо всій системі обертання довкола осі фрези з кутовою швидкістю, рівній кутовій швидкості обертання фрези, але направленою в протилежну сторону. Тоді фреза буде нерухома. Рух же поверхні деталі Д відносно інструменту складатиметься з гвинтового руху подачі і обертання довкола осі фрези.

В результаті руху подачі поверхня деталі Д ковзатиме «сама по собі». Тому цей рух не робитиме впливу на розташування поверхні деталі відносно інструменту, і його при профілізації можна не враховувати.

У даному випадку рух поверхні деталі відносно інструменту зводиться до обертання довкола осі фрези.

Поверхня деталі Д, обертаючись довкола осі фрези, займає ряд послідовних положень, огинаюча до яких буде вихідною поверхнею обертання И, дотичною в процесі обробки гвинтової обробленої поверхні канавки.

Профіль цієї поверхні і визначається при профілізації фасонних фрез, призначених для обробки гвинтових канавок.

Відносний рух поверхні деталі і інструменту, що розглядається при визначенні вихідної поверхні И, тобто при профілізації інструменту, може зводитися до кочення без ковзання аксоїда деталі по аксоїду інструменту. Подібні інструменти умовилися називати інструментами, що працюють методом обкатки. На практиці найбільшого поширення набули інструменти, що працюють методом обкатки, в яких аксоїдами служать площини і круглі циліндри.

Якщо в цьому випадку розглядати плоске завдання і вивчати рух в площині профілів деталі і інструменту, то воно зводитиметься до кочення без ковзання початкових кіл і прямих один по одному.

Так, при обробці поверхонь обертання різцями по методу обкатки спостерігається кочення без ковзання початкової прямої, пов'язаної з профілем деталі, по початковому колу, пов'язаному з профілем інструменту. Схема процесу точіння по методу обкатки поверхні обертання показана на рис. 184.

Рис. 184. Схема процесу точіння по методу обкатки поверхонь обертання

При обробці деталь обертається довкола своєї осі, як завжди при точінні. Різцю повідомляють складний рух подачі, що складається з його обертання довкола своєї осі і одночасно поступального переміщення уздовж осі деталі. Цей рух зводиться до обкатки початкового кола, пов'язаного з інструментом, по початковій прямій, пов'язаній з профілем деталі.

В результаті ріжуча кромка різця займає ряд послідовних положень, огинаюча до яких буде профілем деталі. Профіль деталі при даних рухах займатиме ряд послідовних положень, рухаючись відносно інструменту, огинаюча до яких буде ріжучою кромкою або іншими словами профілем різця в площині, що проходить через вісь деталі перпендикулярно осі різця.

Обкатувальними фасонними різцями по методу обкатки можна виробляти також точіння гвинтових поверхонь (рис. 185).

Рис. 185. Точіння по методу обкатки гвинтових поверхонь

Якщо при обробці поверхонь обертання рух деталі кінематично не пов'язаний з рухами обкатки різця, то при обробці гвинтових поверхонь обертання деталі має бути кінематично пов'язане з обертанням і подовжнім переміщенням різця. При обробці однозахідних гвинтових канавок налаштування відповідних кінематичних ланцюгів можна вести виходячи з таких міркувань: при одному звороті деталі різець повинен обернутися довкола своєї осі на один зуб, якщо його вісь буде нерухома; при переміщенні осі різця уздовж осі деталі на величину кроку деталь повинна зробити один зворот довкола своєї осі.

В результаті даних рухів і в даному випадку в процесі обробки спостерігається кочення без ковзання початкової прямої, пов'язаної з профілем деталі по початковому колу, пов'язаному з профілем інструменту.

Перевагою даного методу обробки поверхонь обертання і гвинтових поверхонь є його висока продуктивність і точність обробки, можливість обробки довгих фасонних поверхонь, що неможливе при використанні звичайних фасонних різців. Проте обробка обкатувальними різцями вимагає спеціальних верстатів, що обмежує можливості його використання в промисловості.

Другим типом інструментів, що працюють методом обкатки, є гребінки. Схема роботи гребінки показана на рис. 186.

Рис. 186. Схема роботи гребінки

В процесі обробки гребінка 1 здійснює зворотно-поступальні рухи різання, напрями якого збігаються з напрямом утворюючих оброблюваній фасонній циліндровій поверхні деталі, що складається з ряду зубів. В той же час гребінка відносно повільно переміщається поступально в напрямі, перпендикулярному осі деталі. Заготівка 2 встановлюється на стіл і отримує відносно повільне обертання довкола своєї осі. В результаті даних рухів в площині, перпендикулярній осі заготівки, спостерігатиметься кочення початкового кола, пов'язаного з профілем деталі, по початковій прямій, пов'язаній з інструментом.

Профіль деталі займатиме ряд послідовних положень відносно інструменту, огинаюча до яких буде зв'язаним профілем вихідної поверхні рейки, на якій розташовуються ріжучі кромки гребінки.

Довжина гребінки зазвичай у декілька разів менше довжини початкового кола деталі. Тому після обробки декількох зубів відбувається процес пересопряження зубів гребінки і деталі, який в деяких випадках називають процесом ділення.

Гребінками можна обробляти також деталі з гвинтовими фасонними зубами. В цьому випадку гребінка здійснює зворотно-поступальні рухи різання під кутом до осі заготівки, відповідним куту нахилу оброблюваних зубів. До подібної схеми можна віднести також обробку черв'ячними фрезами (рис. 187).

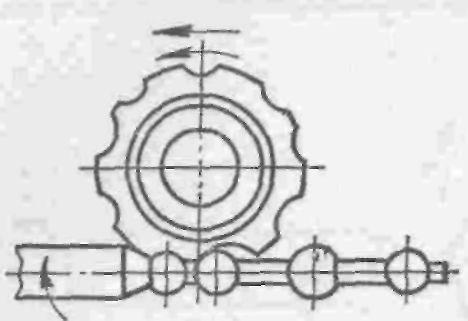

Рис. 187. Схема обробки зубчастих деталей черв'ячними фрезами

При обробці циліндрових фасонних поверхонь, тобто деталей з прямими зубами, фреза і заготівка обертаються довкола своїх осей і одночасно спостерігається подовжній рух подачі фрези уздовж осі заготовки. Обертальні рухи фрези і заготовки кінематично зв'язані один з одним. Одному звороту однозахідної черв'ячної фрези відповідає поворот заготовки на один зуб.

Черв'ячна фреза є черв'як, профіль витка якого відповідає профілю оброблюваної деталі, обернений в ріжучий інструмент прорізанням стружкових канавок і затилуванням зубів.

Фрези, для здобуття однакових умов різання на обох бічних сторонах зубів, зазвичай проектуються з гвинтовими стружковими канавками, кут нахилу яких на ділильному циліндрі береться рівним куту підйому різьблення вихідного черв'яка. При обробці здійснюється як би зачеплення вихідного черв'яка і деталі. Приблизно зачеплення черв'ячної фрези і деталі розглядається як зачеплення плоскої рейки з деталлю. Схема розташування черв'ячної фрези 1 відносно заготівки 2 показана на рис. 188.

Рис. 188. Схема розташування черв'ячної фрези відносно заготовки

Через точку схрещування осей деталі і інструменту проведена площина N, перпендикулярно до осі деталі. У площині N при обертанні черв'ячної фрези її ріжучі кромки безперервно зміщуватимуться. Це пояснюється тим, що ріжучі кромки черв'ячної фрези розташовуються на гвинтовій поверхні вихідного черв'яка. У тій же площині N профіль деталі обертатиметься довкола своєї осі.

Дані рухи профілю інструменту і профілю деталі в площині N можуть бути зведені до кочення без ковзання початкової прямої, пов'язаної з інструментом, по початковому колу, пов'язаному з деталлю.

Таким чином, процес обробки черв'ячними фрезами зводиться до процесу нарізування зубчастих деталей гребінками і профіль черв'ячної фрези визначається в нормальному перетині N, як профіль рейки, зв'язаної з оброблюваною деталлю.

Різні зубчасті деталі фасонного профілю обробляються черв'ячними фрезами на спеціальних зубофрезерних верстатах, широко поширених в промисловості. Зубофрезерування черв'ячними фрезами представляє безперервний процес, чим і пояснюється його висока продуктивність.

Найбільш загальним типом даних інструментів, що працюють методом обкатки, є довбяки. Спосіб обробки різних зубчастих виробів довбяками на зубодовбальних верстатах набув значного поширення.

Мають місце випадки, коли обробка зубчастих виробів іншим типом інструменту виявляється неможливою або малою продуктивністю. Так, внутрішні зубчасті вироби в разі некрізного отвору або його невеликого діаметру доцільно обробляти довбяками. Вони є також незамінними інструментами при нарізуванні зубчастих деталей з уступами в кінці зуба.

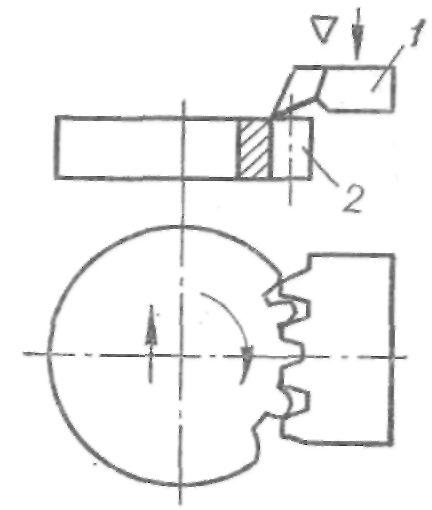

Кінематична схема різання (рис. 189) при обробці довбяками по методу обкатки включає взаємозв'язані обертання довбяка і заготівки довкола своїх осей.

Рис. 189. Схема роботи довбяка

Зазвичай осі довбяка і заготівки встановлюються паралельно один одному. При повороті довбяка довкола його осі на один зуб заготівка також обертається довкола осі на один зуб. Виходячи з цього і ведеться відповідне налаштування зубодолбального верстата.

Долбяк відносно заготівки здійснює зворотно-поступальні рухи різання, напрям якого вибирається паралельним осі заготівки при обробці деталей з прямими зубами. При нарізуванні ж деталей з гвинтовими зубами довбяк здійснює гвинтовий рух різання.

Відносний рух профілю обробленої поверхні деталі і профілю довбяка в площині, перпендикулярній осям довбяка і деталі, зводиться до кочення без ковзання початкового кола деталі по початковому колу довбяка. В результаті цього руху поверхня деталі відносно інструменту займає ряд послідовних положень, огинаюча до яких буде профілем довбяка. Так у всіх даних найбільш поширених типів інструментів, що працюють методом обкатки, відносний рух зв'язаних профілів деталі і інструменту зводиться до кочення без ковзання початкового кола по початковій прямій або колу. Іншими словами в довільний момент часу відносний рух зв'язаних профілів буде миттєвим обертальним рухом довкола полюса, що являється точкою дотику початкових ліній деталі і інструменту.

Якщо заданий профіль здійснює обертальний рух довкола полюса Р і займає при цьому ряд послідовних положень, то огинаюча до них буде коло з центром в точці Р. В будь-якій точці дотику зв'язаних профілів буде загальна дотична пряма і нормаль N. Причому, загальна нормаль N, як нормаль кола, проходитиме через її центр, тобто полюс зачеплення, і буде перпендикулярна швидкості відносного руху V даної точки профілю.

При миттєвому обертальному русі в кожен момент часу спостерігатиметься аналогічна картина і в точках контакту зв'язаних профілів загальна нормаль проходитиме через полюс зачеплення, перпендикулярно швидкості відносного руху V.

Умова контакту, тобто умова перпендикулярності векторів N і V, аналітично записується таким чином:

![]()

Іншими словами скалярний добуток вектора нормалі N до профілю деталі Д і вектора V швидкості відносного руху точок профілю деталі у момент їх контакту із зв'язаними точками профілю інструменту має дорівнювати нулю.