- •1. Предприятие – первичное звено народного хозяйства

- •Общая характеристика предприятия

- •Объединения предприятий

- •Наличие общей стратегии;

- •Производственная структура и генеральный план предприятия

- •Внешняя среда хозяйствования

- •2.2. Оценка основных производственных фондов

- •2.3. Износ и амортизация основных фондов

- •2.4. Повышение эффективности использования основных фондов

- •2.5.Нематериальные ресурсы и активы

- •2.6. Производственная мощность предприятия

- •3. Оборотные фонды и оборотные средства

- •3.2. Определение потребности в оборотных средствах

- •4. Персонал предприятия. Оплата и производительность труда

- •4.2. Организация оплаты труда на предприятии

- •Участие работников в прибыли.

- •4.3. Производительность труда и методы ее измерения. Факторы и резервы роста производительности труда

- •5. Инвестиционные ресурсы предприятия

- •5.1. Источники формирования финансовых ресурсов предприятия

- •5.2. Простое и расширенное воспроизводство основных фондов

- •5.3. Сущность и состав капитальных вложений

- •5.4. Лизинг как форма кредитования и инвестирования воспроизводства основных фондов

- •6. Производство продукции

- •6.1.Экономическое значение концентрации производства

- •6.2. Формы общественной организации производства

- •6.3. Организация производства продукции на предприятии

- •6.4. Формирование производственной программы предприятия

- •6.5. Качество и конкурентоспособность продукции

- •6.6. Цены на продукцию (товары, работы, услуги) предприятия

- •7. Текущие затраты на производство (себестоимость)

- •7.1.Издержки производства

- •7.2. Классификация затрат на производство и реализацию

- •7.3. Состав расходов

- •7.4. Смета затрат на производство и себестоимость продукции

- •7.5. Калькуляция себестоимости единицы продукции

- •7.6. Факторы и резервы снижения себестоимости

- •8. Финансовые результаты деятельности предприятия

- •8.1. Характеристика видов деятельности, по которым определяется

- •8.2.Доход и прибыль предприятия

- •8.3.Коммерческий расчет и коммерческая безопасность предприятия

- •8.4. Рентабельность инвестированного капитала, производства и продукции

- •9. Оценка экономической эффективности

- •9.1. Сущность и измерение эффективности

- •9.2. Факторы роста экономической эффективности деятельности

- •10.Прогнозирование, планирование и регулирование деятельности

- •10.1.Прогнозирование деятельности предприятия

- •10.2.Сущность, принципы и методы планирования, система планов.

- •10.3. Содержание и порядок разработки тактических планов.

- •10.4 Оперативное планирование и управление производством

- •10.5. Бизнес-планирование в сфере рыночной системы хозяйствования

- •11. Финансово-экономическое состояние предприятия

- •11.1. Оценка финансово-экономического состояния

- •11.2. Экономическая сущность санации и реструктуризации предприятий

- •11.3. Банкротство и ликвидация предприятий

- •Список использованной литературы

3.2. Определение потребности в оборотных средствах

К нормируемым оборотным средствам относятся производственные запасы, незавершенное производство, расходы будущих периодов и запасы готовой продукции на складе. В развитых странах движение денежных потоков является контролируемой величиной. Платежные календари соблюдаются с высокой степенью точности всеми хозяйствующими субъектами. Поэтому денежные средства и средства в расчетах могут нормироваться. В Украине в связи с нестабильностью экономической ситуации, высоким уровнем кредиторско-дебиторской задолженности эти составляющие оборотных средств не подлежат нормированию.

Необходимый размер нормируемых оборотных средств рассчитывается несколькими методами, одним из которых является метод прямого счета. Его сущность состоит в определении нормативов по каждому из элементов.

Норматив оборотных средств в производственных запасах определяется как произведение среднесуточного потребления определенного вида материала и нормы запаса его в днях, которая состоит из таких величин:

время пребывания сырья и материалов в пути – транспортный запас;

время, необходимое для выгрузки материалов на станции назначения, транспортировки до склада, приемки, складирования, проведения входного контроля качества –подготовительный запас;

время , необходимое для подготовки поступивших материалов к их дальнейшему производственному потреблению – технологический запас. Это время на сушку лесоматериалов, дробление породы, раскрой материалов и др.

текущий складской запас, обеспечивающий работу предприятия в период между двумя смежными поставками.

страховой запас, создаваемый на случай нарушения договорной периодичности поставок.

Предприятия потребляют для осуществления производственной и иной деятельности сотни, а иногда и тысячи наименований сырья и материалов. Поэтому для определения общего норматива рассчитывают средневзвешенную норму запаса по всем потребляемым видам сырья и материалов. Полученная величина умножается на среднесуточную потребность в сырье и материалах, исчисленную в стоимостном выражении.

Норматив оборотных средств в незавершенном производстве наиболее точно определяется методом прямого счета. Для этого по каждой линии, участку, в межцеховых кладовых нормальный задел (запасов) деталей и узлов в натуральном выражении. Задел –это совокупность заготовок, полуфабрикатов, готовых деталей, сборочных единиц, находящихся на разных стадиях производственного процесса и необходимых для бесперебойной работы предприятия (цеха, участка) в соответствии с графиком производства работ. Задел деталей и узлов в натуральном выражении умножается на их плановую себестоимость. Результаты суммируются по всем цехам, и определяется объем незавершенного производства в целом по предприятию. Такой метод расчета применим в массовом производстве. В серийном, мелкосерийном и единичном производстве объем незавершенного производства определяется по формуле:

Нпр=Q·C·Tц· Кнз/ Т ,

где Q– объем производства соответствующих изделий;

С – производственная себестоимость единицы изделия;

Тц- длительность производственного цикла;

Т – период производства планируемого количества изделий (квартал –90 дней, год – 360 дней);

Кнз- коэффициент нарастания затрат, определяемый отношением средней себестоимости изделия в незавершенном производстве к производственной себестоимости готового изделия.

Продолжительность производственного цикла определяется по данным технологических карт и других плановых нормативов производства. Она складывается из времени, затрачиваемого на обработку деталей (технологический запас) , транспортировку деталей от одного рабочего места к другому, передачу готовой продукции на склад (транспортный запас) и времени нахождения изделий между отдельными операциями (оборотный запас), а также из страхового запаса обработанных изделий. Если количество изделий в незавершенном производстве велико, а длительность их производственного цикла различна, то такие изделия целесообразно объединять в группы и определять средневзвешенную величину производственного цикла.

Норматив оборотных средств в расходах будущих периодов рассчитывается как сумма остатка средств на начало года и суммы затрат, планируемых в последующем году, за вычетом величины последующего погашения затрат.

Запасы готовой продукции на складах предприятий должны образовываться в количестве достаточном для ее своевременной отгрузки по заказам потребителей в соответствующей комплектации. Норматив оборотных средств для готовой продукции определяется произведением однодневного выпуска продукции предприятия, оцененного по производственной себестоимости, на средневзвешенную норму запаса в днях. Для этого рассчитываются нормы запаса по каждому виду готовой продукции, а в качестве «весов» для определения средневзвешенной нормы используются объемы выпуска соответствующей продукции, оцененные по производственной себестоимости.

Сводный норматив оборотных средств по предприятию определяется суммированием отдельных нормативов.

Метод прямого счета позволяет наиболее точно определить длительность производственного цикла, т. е. время, в течение которого оборотные средства пребывают во всех видах запасов. Но из-за трудоемкости расчетов его целесообразно применять при стабильных условиях производственно-хозяйственной деятельности, когда рассчитанные нормы запасов можно использовать в течение нескольких лет. При изменении номенклатуры выпускаемой продукции, поставщиков, потребителей, технологии и организациипроизводства нормы надо пересматривать.

В условиях неопределенности информации о будущих значениях экономических показателей потребность в оборотном капитале на более или менее длительный период целесообразно определять на основе укрупненных расчетов с корректировкой полученных значений на ожидаемый уровень инфляции. Для этого используется аналитический или коэффициентный методы расчета.

Аналитический или опытно-статистический методотражает сложившуюся практику организации производства, снабжения и сбыта. Сущность его состоит в том, что путем анализа имеющихся товарно-материальных ценностей корректируются фактические запасы на величину излишних и ненужных ценностей, объем которых исключается. Расчеты основываются на объеме производства продукции, определяемом в бизнес-плане и уровне коэффициента закрепления оборотных средств, сложившемся в предшествующем периоде. Коэффициент закрепления – это отношение среднего остатка оборотных средств к стоимости реализации продукции. В плановом периоде он корректируется на величину возможного сокращения потребности в оборотных средствах, выявленную в процессе анализа состава оборотных средств предшествующего периода.

Потребность в оборотных средствах в запасах в планируемом периоде (ОСпл) можно определить также по формуле:

![]() (5.2)

(5.2)

где ОСфакт— фактические среднегодовые остатки оборотных средств в запасах в отчетном году; Тв— темп роста выручки в планируемом году по сравнению с отчетным.

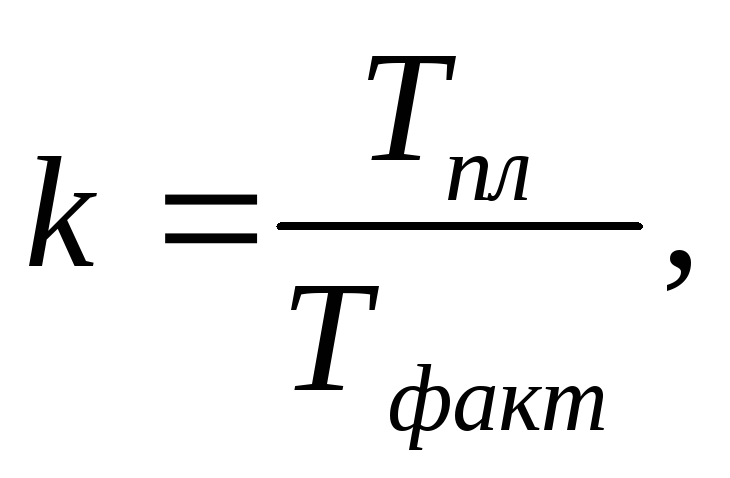

Уточнить расчеты, выполненные расчетно-аналитическим или упрощенным методом, можно, умножив расчетную потребность в оборотных средствах на коэффициент ускорения (или замедления) оборачиваемости оборотных средств в планируемом году (k):

(5.3)

(5.3)

где Тпл , Тотч — длительность одного оборота средств в запасах соответственно планируемая и в отчетном году, которая определяется произведением коэффициента закрепления (загрузки) оборотных средств на длительность расчетного (планового) периода в днях.

Коэффициентный метод заключается в том, что в нормы и нормативы и в сводный норматив оборотных средств базового периода вносятся поправки на планируемое изменение объема производства и ускорение оборачиваемости средств. Применение дифференцированных коэффициентов по отдельным элементам оборотных средств допустимо, если нормативы периодически уточняются методом прямого счета.

Особенность метода в том, что рассчитанный методом прямого счета сводный норматив на текущий год делится на две части. В первую часть включаются элементы оборотных средств, размер которых прямо пропорционально связан с изменением объема производства: сырье, основные и вспомогательные материалы, покупные полуфабрикаты, незавершенное производство и готовая продукция. В стоимостном выражении они образуют производственный норматив. К другой части относятся те статьи нормируемых оборотных средств, размер которых прямо не зависит от изменения затрат на производство и объемов производства: МБП, расходы будущих периодов, запасные части для ремонта оборудования.

Производственный норматив планового периода определяется умножением производственного норматива базисного периода на индекс изменения объема производства в плановом периоде. Непроизводственный норматив оборотных средств базисного периода увеличивается на 50% от роста производственной программы. Затем производственный и непроизводственный нормативы суммируются, и сумма уменьшается на величину средств, которые высвобождаются в результате планируемого ускорения оборачиваемости оборотных средств. В случае роста производственной программы в плановом периоде рассчитанный прирост норматива оборотных средств включается в финансовый план и обеспечивается источниками финансирования.

3.3. Эффективность использования оборотных средств

В структуре оборотных производственных фондов, наибольший удельный вес занимают производственные запасы, в которых преобладает стоимость сырья и материалов. Поэтому для анализа и планирования расхода материальных ресурсов в экономической практике используются следующие показатели: коэффициент использования, коэффициент раскроя, расходный коэффициент, выход продукта (полуфабриката), коэффициент извлечения продукта из исходного сырья.

Коэффициент использования определяется отношением полезного расхода к норме расхода материала, установленной на изготовление единицы продукции (работы).

Коэффициент раскроя характеризует эффективность использования листовых, полосных, рулонных материалов в заготовительном производстве. Он определяется отношением массы (площади, длины, объема) производственных заготовок к аналогичным показателям исходной заготовки раскраиваемого материала.

Расходный коэффициент – показатель, обратный коэффициенту использования, либо коэффициенту раскроя.

Выход продукта выражает отношение количества произведенного продукта конечного потребления, либо полуфабриката к количеству израсходованного сырья. Например, количество растительного масла, получаемого из 1т семян подсолнечника, выход ткани из 100 кг пряжи и др.

Коэффициент извлечения продукта из исходного сырья определяется отношением количества извлеченного полезного вещества из исходного сырья к общему его количеству содержащемся в этом сырье. Этот показатель отражает степень технологического совершенства производственных процессов.

Общей характеристикой расхода материальных ресурсов на производство продукции является материалоемкость, которая может быть определена двумя показателями:

удельным расходом соответствующих материальных ресурсов в натуральном измерении на количество единиц произведенной годной продукции в натуральном или стоимостном выражении;

расходом нескольких видов материальных ресурсов в стоимостном измерении на физическую единицу производимой продукции.

Таким образом определяется материалоемкость однородных видов продукции (электроэнергии, тепловой энергии, чугуна, стали и др.). Для сложных изделий материалоемкость измеряется расходом соответствующих видов материальных ресурсов на единицу главного потребительского свойства. Например, материалоемкость электромотора исчисляется материальными затратами на 1 кВт мощности, грузового автомобиля – материальными затратами на 1 т-км/ч перевозки груза.

Материалоемкость можно измерить также отношением количества израсходованных материальных ресурсов к выпуску товарной продукции предприятием, либо к объему реализованной продукции.

К частным показателям материалоемкости относятся металлоемкость, электроемкость и энергоемкость. Показатель металлоемкости продукции измеряется отношением количества израсходованного металла к выпуску товарной (реализованной) продукции. Электроемкость – отношение количества израсходованной электроэнергии к выпуску товарной (реализованной) продукции. Энергоемкость измеряется отношением количества потребленных всех видов энергии (килограмм условного топлива) к выпуску товарной (реализованной) продукции. Перечисленные показатели можно рассчитывать как в натуральном, так и в стоимостном измерении.

Предприятия особенно машиностроительного профиля расходуют большое количество металла, эффективность использования которого оценивается коэффициентом относительной металлоемкости, использования металла и интегральным показателем использования металла.

Коэффициент относительной металлоемкости показывает степень конструктивного совершенства изделия и определяется отношением чистой массы изделия к численному значению важнейшего параметра, характеризующего изделие. Таким параметром может быть мощность двигателя в лошадиных силах, кВт, грузоподъемность автомобиля в тоннах и т.д.

Коэффициент использования металла определяется отношением чистой массы детали (изделия) к черновой массе или нормативному расходу. Он характеризует степень совершенства технологии изготовления изделия.

Интегральный коэффициент является обобщающей характеристикой эффективности использования металла как на стадии проектирования и конструирования машин, так и на стадии их изготовления. Он определяется отношением коэффициента относительной металлоемкости к коэффициенту использования металла.

Еще одним показателем полезного использования металлов является уровень отходов. Чем ниже уровень отходов, тем выше коэффициент полезного использования металла. В металлообработке уровень отходов измеряется отношением количества отходов, образовавшихся в процессе холодной обработки металла, к количеству потребленного металла.

В железорудной промышленности для характеристики уровня использования сырой руды применяются такие показатели как содержание металла в концентрате, выход концентрата, извлечение железа в концентрат и содержание железа в хвостах.

В отраслях химической промышленности не применяется понятие «чистый вес изделия», так как из-за особенностей химической технологии зачастую ни один из видов исходного сырья не входит в готовый продукт в первоначальном виде. Соответственно расход материалов на химический процесс или единицу производимой продукции устанавливается в соответствии с утвержденной технологией или рецептурой производства и называется теоретическим. В теоретический расход материалов не включаются отходы и безвозвратные потери. Поэтому показателем использования материалов является отношение их теоретического расхода к фактическому расходу, который превышает теоретический расход на величину потерь, возникающих при химической реакции.

Эффективность использования оборотных средств в целом по предприятию может быть оценена показателями состояния и оборачиваемости.

Состояние оборотных средств характеризуется их наличием на определенную дату. Наличие собственных оборотных средств определяется по данным бухгалтерского баланса. Сравнение фактического наличия оборотных средств с нормативом дает возможность определить недостаток или излишек собственных оборотных средств.

Недостаток собственных оборотных средств означает снижение объемов производства и реализации. Основные причины недостатка собственных оборотных средств: неудовлетворительная работа маркетинговой службы, невыполнение плана по прибыли и снижению себестоимости; недостаточное финансирование прироста собственных оборотных средств, либо не целевое их использование, неудовлетворительная работа с дебиторами по взысканию задолженности. Также на величину недостатка влияют темпы инфляционных процессов.

Излишек собственных оборотных средств образуется в случае превышения размеров оборотных средств над минимально постоянной потребностью предприятия в ресурсах. Превышение может возникнуть, если предприятие несвоевременно вносит платежи в бюджет, не оплачивает в соответствии с контрактами товарно-материальные ценности, получаемые от поставщиков и др. Кратковременное превышение может быть оправданным, если темпы роста объемов производства опережают темпы роста нормативных запасов.

В современных условиях функционирования предприятий и под воздействием платежного кризиса вероятность превышения фактической суммы оборотных средств над нормативом весьма мала.

Показатели оборачиваемости оборотных средств характеризуют, насколько быстро вложенные в оборот деньги возвращаются в форме выручки от реализации продукции. В практике анализа и планирования используют два показателя: длительность одного оборота и количество оборотов за период.

Длительность одного оборота определяется умножением коэффициента закрепления на длительность периода, за который рассчитывается оборачиваемость. Коэффициент закрепления – это отношение средних остатков оборотных средств за расчетный период к объему реализации продукции за тот же период. Коэффициент оборачиваемости определяется отношением длительности периода к длительности одного оборота. Этот показатель характеризует количество оборотов оборотных средств за отчетный или плановый период. В то же время коэффициент оборачиваемости – величина обратная коэффициенту загрузки

Также может быть определен коэффициент рентабельности оборотных средств отношением прибыли, полученной за расчетный период, к средним остаткам оборотных средств за тот же период.

При ускорении оборачиваемости оборотных средств из оборота высвобождается часть денежных средств, величина которой определяется умножением фактического однодневного объема реализации продукции на величину сокращения продолжительности одного оборота. Высвобождение может быть абсолютным и относительным. При абсолютном высвобождении происходит сокращение потребности в оборотных средствах по сравнению с предшествующим периодом с одновременным увеличением объема продаж. Относительное высвобождение означает, что предприятие с той же самой суммой оборотных средств выполняет больший объем производства.

Ускорение оборачиваемости оборотных средств может быть достигнуто следующими способами:

на стадии создания производственных запасов – применение экономически обоснованных норм расхода сырья и материалов; выбор поставщиков максимально приближенных к предприятию: переход на оптовую торговлю и прямые экономические связи с поставщиками; своевременная реализация ненужных, залежалых товарно-материальных ценностей; комплексная механизация и автоматизация погрузочно-разгрузочных работ на складах; оптимизация производственных запасов;

на стадии незавершенного производства – ускорение внедрения прогрессивной техники и технологии, роботизированных комплексов, роторных линий, химизация и компьютеризация производственных процессов; совершенствование организации производства и труда, обеспечения рабочих мест материально-энергетическими ресурсами;

на стадии обращения – совершенствование системы расчетов за реализуемую продукцию; своевременное представление претензий к дебиторам и исков в арбитражный суд; увеличение объема реализации продукции выполняемой по прямым долговременным договорам; отгрузка продукции в соответствии с заключенными договорами.0