- •Тема 1. Основні положення технології будівництва земляного полотна

- •Тема 2. Принципи технології будівництва земляного полотна

- •Тема 3. Ущільнення ґрунтів

- •Характеристика пневмокотків

- •Тема 4. Технологія підготовчих робіт

- •Тема 5. Спорудження насипів і розробка виїмок у нескельних ґрунтах за звичайних умов

- •Тема 6. Спорудження земляного полотна засобами гідромеханізації

- •Тема 7. Спорудження земляного полотна на болотах

- •Тема 8. Спорудження земляного полотна у скельних ґрунтах

- •Тема 9. Спорудження земляного полотна в особливих умовах

- •Тема 10.Технологія заключних робіт

- •Тема 11. Контроль якості робіт при спорудженні земляного полотна.

- •Тема 12. Реконструкція земляного полотна

- •Тема 13. Будівництво малих штучних споруд

Тема 13. Будівництво малих штучних споруд

13.1. Влаштування переходів через водотоки.

13.2. Влаштування водоперепускних труб.

13.3. Виготовлення блоків збірних залізобетонних мостів і труб.

При організації зведення труб і малих мостів загальними є наступні основні положення: 1) малі мости і труби влаштовують до зведення земляного полотна; роботи виконують відповідно до проекту і робочих креслень, за планом, що враховує місцеві умови; 2) усі деталі мостів і труб необхідно заготовлювати заздалегідь, а на місці тільки збирати.

План організації робіт повинний містити календарні графіки, у яких врахована потреба в робочій силі, матеріалах, механічному устаткуванні і транспортних засобах.При складанні плану треба передбачати найбільш сприятливі періоди для виконання окремих видів робіт.

Розраховуючи потребу в робочій силі, варто брати до уваги не тільки кількість робітників, але і їхню спеціальність. Для будівництва малих мостів і труб створюють комплексні підрядні бригади.

Бригада повинна мати в своєму розпорядженні необхідний механізований інструмент, зручно перевозиме копрове і вантажопідйомне устаткування, джерело енергії, транспортні засоби, пересувні вагончики для житла.

При будівництві моста необхідно на одному з берегів попередньо вибрати площадку достатнього розміру, зручну для розміщенняустаткування і підвозу деталей і матеріалів.

13.1. Влаштування переходів через водотоки.

При пересіченні дорогою водотоку, постійного чи тимчасового, влаштовують водопропускні споруди – мости або труби. Число водопропускних споруд на дорозі визначається кількістю водотоків, які вона пересікає.

Довжина

мостів, під якими пропускається більша

частина постійних водотоків, як правило,

не перевищує 25 м. Такі мости називають

малими. Разом з водопропускними

трубами вони складають групу малих

водопропускних споруд. Економічно малі

мости менш вигідні, ніж труби, але із-за

малої висоти насипу, великої витрати

води в повінь, льодоходу на водотоці

влаштування труб неможливе. Основні

частини мосту показані на рис. 13.1. Зусилля

від ваги рухомого навантаження

сприймається прогоновою частиною 2,

яка, працюючи на вигин, через опорні

частини 5 передає зусилля на берегові

3 і проміжні опори 4.У

залежності від кількості пролітних

будівель мости

можуть бути одно-

чи

багатопрогоновими.

Опори розділяють

на берегові

(розташовані

в місцях сполучення

моста з берегами) і проміжні.

Масивні

береговіопори називають устоями,

а проміжні–биками. Берегові опори називають також

стояками, які одночасно служать і для

поєднання мосту з насипом.

Малі мости можуть бути залізобетонними,

металевими (стальними) або дерев'яними.

Останні будуються як тимчасові споруди,

оскільки строк служби дерев'яних мостів

– 15...20 років. Найбільш розповсюдженими

є залізобетонні мости.

насипом.

Малі мости можуть бути залізобетонними,

металевими (стальними) або дерев'яними.

Останні будуються як тимчасові споруди,

оскільки строк служби дерев'яних мостів

– 15...20 років. Найбільш розповсюдженими

є залізобетонні мости.

За статичною схемою мости можуть бути різних конструкцій, але малі мости за звичайно є балочно-розрізними, тобто складаються з окремих прогонових будов, кожна з яких перекриває відстань між двома сусідніми опорами. Балочно-розрізні системи відрізняються простотою монтажу, тому й набули найбільшого розповсюдження. За способом армування конструкції залізобетонних малих мостів можуть бути з попередньо напруженою і ненапруженою арматурою.

За способом виробництва малі мости поділяються на монолітні, збірно-монолітні і збірні залізобетонні. Монолітні залізобетонні мости не відповідають вимогам індустріалізації і тому застосовуються рідко. Використання збірних розрізних конструкцій мостів з типових елементів сприяє підвищенню механізації робіт з будівництва мостів.

Способи зведення малих мостів вибирають в залежності від конструктивних особливостей об'єктів, специфіки місцевих умов і наявності засобів механізації. Будівництво малих мостів ведуть за типовими проектами з використанням типових технологічних правил спеціальними мостобудівельними організаціями, які мають спеціальну техніку.

В малих мостах, особливо при низьких насипах (до 4 м), доцільно зменшувати довжину споруди за рахунок влаштування необсипних тонкостінних заанкерованих збірних стояків або таких же стояків із шпунтових стінок.

Опори мостів повинні сприймати вертикальні та горизонтальні постійні й тимчасові навантаження від власної ваги прогонової споруди, рухомих транспортних засобів (з врахуванням гальмування), що знаходиться на прогонах і на призмі обвалення, а також від тиску та ударів льоду.

Фундаменти опор, внаслідок різноманітності місцевих ґрунтових умов, доводиться конструювати та розраховувати, оскільки типова розробка їх утруднена.

Бетонні фундаменти роблять жорсткими, кут тиску при муруванні беруть 30° і вони працюють тільки на стиснення. Гнучкі фундаменти (кут тиску в муруванні – понад 30°) роблять із залізобетону, вони працюють на стиснення з вигином. Застосування їх часто буває вигіднішим, ніж жорстких, навіть незважаючи на вищу вартість 1 м3залізобетону порівняно з бетоном. У разі слабких верхніх шарів ґрунту (товщина - понад 6 м) влаштовують фундаменти на палях або буронабивних палях глибокого закладення в залізобетонних оболонках.

Для буріння свердловин можна використовувати бурові агрегати СП-45, МБС-1,7, БМУ-1,2, а також французькі "Беното" (агрегат "Супер-ЭДФ") і японські "КАТО" (агрегати 15 Н, 20 Н, 20 ТН, 50 ТН). В табл. 13.1 наведені основні характеристики найбільш розповсюджених бурових агрегатів.

Таблиця 13.1 Основні характеристики бурових агрегатів

|

Характеристики |

МБС-1,7 |

Супер-ЭДФ |

20ТН |

50ТН

|

|

Діаметр стовбура палі, м |

1,30 і 1,70 |

від 0,67 до 1,18 |

до 1,20 |

до 1,48 |

|

Діаметр уширення, м |

до 3,50 |

- |

- |

- |

|

Спосіб буріння |

Обертальний і ударний |

Обертальний |

Обертальний |

Обертальний і ударний |

|

Глибина буріння, м |

28 |

30 |

27 |

44 |

|

Маса станка з навісним обладнанням, т |

6,2 |

32,0 |

27,0 |

59,0 |

Для прогонових будівель використовуються типові конструкції плитних і ребристих уніфікованих балок-брусів.

Спосіб монтажу прогонової будови малих мостів визначається конкретними умовами будівництва і типом прогонової будови.

Найчастіше застосовується монтаж стріловими або консольними кранами. Якщо місцеві умови дозволяють, монтаж прогонових будов ведеться "збоку". При цьому стріловий кран переміщується по ґрунту між опорами. Балки крайніх прогонів кран встановлює на опори до відсипки конусів і поєднуючої частини підходів. Темп робіт може бути дуже високим. Передовим методом є монтаж "з коліс", коли балки монтуються безпосередньо з транспортних засобів.

Майданчик, по якому переміщується кран, до початку монтажу повинен бути спланованим, а ґрунт ущільнений. Вибір крану для монтажу залежить від висоти споруди і довжини балки. Рекомендації по вибору крану наведені в табл. 13.2.

На місцевості, яка залита водою, балки монтують стріловими кранами по схемі "поперед себе". Кран переміщується по змонтованій прогоновій будові, іноді після омонолічування всіх балок. Переміщення крану по неомоноліченій прогоновій будові допускається тільки по колійному шляху на дерев'яних щитах. Балки подаються до крану автотранспортом або по колійному шляху. Розвантаження балок і установку їх на опори бажано суміщати. Рекомендації по вибору крану для монтажу по схемі "поперед себе" наведені в табл. 13.3.

Таблиця 13.2. Допустимі вильоти стріл кранів і висота підйому вантажу при роботі за схемою "збоку".

|

Тип і марка крану |

Довжина стріли, м |

Виліт стріли, м |

Висота підйому вантажу, м |

Довжина балки, м |

Маса балки, т |

|

Колісний К-124 з виносними опорами |

10 18 18 |

7,5 5,5 7,0 |

9,5 9,5 16,4 |

6 9 6 |

3,1 5,6 3,1 |

|

Те ж, К-252 |

15 15 15 25 |

9,0 8,0 7,0 8,5 |

12,5 12,5 12,5 21,0 |

12 15 18 12 |

8,5 10,7 14,3 8,5 |

|

Гусеничний без виносних опор СКГ-25 |

15 15 15 15 20 20 |

12,0 10,0 8,0 11,0 10,5 7,5 |

15,4 15,4 15,4 15,4 20,5 20,5 |

12 15 18 12 15 18 |

8,5 10,7 14,3 8,5 10,7 14,3 |

Таблиця 13.3. Рекомендовані вильоти стріл кранів при монтажі прольотних

будов по схемі "поперед себе".

|

Тип і марка крану |

Довжина стріли, м |

Виліт стріли, м |

Довжина балки, м |

Маса балки, т |

|

Колісний К-124 з виносними опорами |

15 |

7,5 |

9 |

5,6 |

|

Те ж, К-252 |

15 |

9,7 |

12 |

8,5 |

|

Гусеничний СКГ-25 |

15 15 |

9,7 11,0 |

12 12 |

8,5 8,5 |

|

Те ж СКГ-50 |

15 15 |

12,0 13,5 |

15 18 |

10,7 14,3 |

При будівництві малих мостів зараз часто застосовують стрілові самохідні крани японської фірми "КАТО" вантажопідйомністю 16, 20, 30 і 50 т. Коротка характеристика кранів цієї фірми наведена в табл. 13.4.

Таблиця 13.4. Характеристика кранів фірми "КАТО"

|

|

Вантажопідйомність, т | |||

|

Характеристика |

16 |

20 |

30 |

50

|

|

Максимальна висота підйому, м |

30,00 |

30,00 |

38,80 і 44,00 |

46,00 |

|

Вантажопідйомність, т, при висоті вильоту стріли, м 3 5 7 8 10 12 16 |

16,00 8,90 5,30 3,00 2,20 1,25 0,50 |

20,00 10,25 6,50 3,35 2,40 1,45 0,60 |

30,00 18,05 11,45 6,60 4,60 2,70 0,85 |

50,00 43,20 28,80 14,80 10,40 6,75 3,10 |

|

Маса крану, т |

21,40 |

23,80 |

42,00 |

55,00 |

Тротуари малих мостів можуть бути вище і на одному рівні з проїзною частиною. І перший і другий тип тротуару можна виконувати у вигляді консолі, в якій частина тротуару виступає за межі плити блоку проїзної частини. Плиту проїзної частини захищають від опадів гідроізоляцією, виконуваною з поліхлорвінілового пластику, склосітки або гідроізолу, приклеєною до поверхні плити гарячою бітумною мастикою. Гідроізоляцію покривають захисним шаром з цементного розчину товщиною 30...40 мм, армованим сіткою діаметром 2 мм.

Водовідведення організується через тротуар, для чого в бордюрах передбачають отвори.

Монтаж залізобетонних мостів малих прольотів. При влаштуванні збірних мостів на місці будівництва виконують головним чином монтажні роботи і невеликий обсяг арматурних і бетонних робіт. Перевозять елементи мостів від заводу чи бази до місця будівництва на автомобілях чи тракторах. Для перевезення важких і довгих блоків використовують причепи чи трейлери.

Перевезені елементи надійно закріплюють щоб уникнути їхнього зрушення і перекидання. Залізничний і водний транспорт порівняно з автомобільним дозволяє перевозити деталі значно більш громіздкі і важкі.

До монтажу збірних опор повинна бути закінчена підготовка їхньої основи. Конструкції опор монтують шляхом подачі й установки окремих блоків за допомогою кранів. Блоки подають на плаву, чи автомобілями вузькоколійними вагонетками по легким робочим місткам-естакадам, кабельним краном чи іншими засобами. При подачі блоків на плаву біля кожної опори, що монтується розташовують відповідний піднімальний механізм. Іноді застосовують спеціальні плавучі крани, установлювані на баржах.

Для збирання опор на суходолі використовують самохідні крани на автомобільному і гусеничному ході, причіпні тракторні крани. Крани широко застосовують не тільки для монтажних робіт, але і для забивання паль.

При влаштуванні опор з поперечних рядів залізобетонних паль палі забивають і з'єднують поверху насадкою (збірної чи монолітної конструкції).

Монтаж пролітної будівлі спрощується, якщо кран може безпосередньо підходити до місця робіт (рис. 13.2, а), у противному випадку необхідно влаштовувати спеціальні естакади, на що іде багато лісоматеріалу, чи збирати міст із готового прольоту (рис. 13.2, б), для чого вимагаються могутні крани. Можна також застосовувати портальні крани, що переміщаються уздовж моста по невеликій естакаді (рис. 13.2, в).

При установці пролітних будівель на опори шляхом подовжнього насування по накаточній естакаді останню звичайно розташовують уздовж країв опор, паралельно осі моста (рис. 13.2, г), так, щоб накаточний шлях був на рівні верха опор. Блоки пролітної будівлі встановлюють на візки і переміщають за допомогою лебідки уздовж моста; потім способом поперечного насування (також лебідкою) блоки переміщають на потрібне місце. Насування виконують по рейках, покладеним по верху опор. (Потім ці рейки іноді використовують як опорні частини балок).

Мости

прольотами більш як 12...15 м монтують за

допомогою портальних кранів, що

переміщуються по естакадах чи підмостях

у прольоті, чи спеціальними інвентарними

кранами, що переміщуються по металевих

монтажних фермах, тимчасово встановлених

на опорах прольоту, що збирається.

Ферми звичайно мають довжину, рівну

двом прольотам моста; установлюють їх

у проліт шляхом подовжнього насування.

Мости

прольотами більш як 12...15 м монтують за

допомогою портальних кранів, що

переміщуються по естакадах чи підмостях

у прольоті, чи спеціальними інвентарними

кранами, що переміщуються по металевих

монтажних фермах, тимчасово встановлених

на опорах прольоту, що збирається.

Ферми звичайно мають довжину, рівну

двом прольотам моста; установлюють їх

у проліт шляхом подовжнього насування.

Після установки всіх блоків у проліт їх поєднують шляхом омонолічування. Омонолічування балкових пролітних будівель, що мають діафрагми, звичайно полягає в з'єднанні арматури поперечних діафрагм і в укладанні необхідної кількості бетону в сполученнях. Для цього споруджують місцеву опалубку, а іноді і переносні чи легкі підвісні підмостки. Пустотілі струно-бетонні балки омонолічують шляхом заповнення зазору між ними цементним розчином (з установкою у верхній частині стику дротової спіралі).

Омонолічена пролітна будівля до затвердіння бетону не повинна піддаватися впливу навантаження. Виключення складають конструкції; у якій балки з'єднують болтами чи іншим способом, без додаткового бетонування.

Поверхню омоноліченої пролітної будівлі покривають змащенням з цементного розчину, потім укладають гідроізоляцію, захисний шар і покриття.

На рис. 13.3 показана технологічна схема будівлі збірного залізобетонного моста, що включає три цикли. Перший цикл (рис. 13.3, а) передбачає планування площі і розбивку осей моста, влаштування риштування під універсальний портальний кран, забивання залізобетонних паль, зрубування голів паль після забивання, установку й омонолічування збірних залізобетонних насадок.

Під час робіт другого циклу (рис. 13.3, б) укладають краном балки пролітної будівлі, зварюють стики, заливають їх цементним розчином, установлюють тротуарні блоки і поруччя. Третій, заключний цикл (рис. 13.3, в) – це влаштування ізоляції і захисного шару. На рис. 13.3, г показаний готовий міст.

Будівництво дерев'яних мостів малих прольотів

На будівельному майданчику розташовують склад лісоматеріалу виділяють ділянки для виготовлення елементів мостових конструкцій і їхньої зборки, інструментальну і слюсарня, кузню, устаткування для просочення лісоматеріалу антисептиком, контору і т.д. Якщо в районі намічено побудувати кілька дерев'яних мостів, доцільно організувати централізовану базу для заготівлі збірних елементів опор і пролітних будівель які потім доставляють на площадку для монтажу.

Використовуваний для будівлі ліс повинен задовольняти вимогам по довжині і розмірам поперечного переріза елементів, по якості деревини й ін.

Будівництво опор. Способи будівництва опор вибирають насамперед з урахуванням їх конструкцій. При будівлі рамних опор у місцях установки рами риють котловани глибиною 2...2,5 м, на дні котловану передбачають щебеневу чи гравійну подушку. З колод нарізають коротиші довжиною 0,7...0,8 м, що укладають на подушку так, щоб їхні верхні грані знаходилися в одній площині.

На коротиші краном установлюють заздалегідь заготовлені рами, що підвозять до опори тракторами на повзункових причепах. Коротиші і рами

до установки потрібно ретельно обробити антисептиком. Потім котлован засипають ґрунтом, що пошарово щільно утрамбовують. Верхній шар утрамбовують із щебенем. Всі елементи дерев'яних опор і льодорізів – палі, стійки, насадки і т.і., а також готові рами виготовляють на заводах, будівельних дворах чи базах і доставляють на площадку обробленими і просоченими антисептиками. На місці будівництва роблять мінімально необхідне припасування і прирубку елементів, потім монтують конструкцію. Місця спилів, прирубок і стесувань попередньо обробляють шляхом поверхневого антисептування.

Для

спорудження пальових

опор, льодорізів

і пальових фундаментів

застосовують, як правило, одиночні палі

з колод довжиною до 8,5

м (іноді до 12 м), діаметром 20...32

см.

Для

спорудження пальових

опор, льодорізів

і пальових фундаментів

застосовують, як правило, одиночні палі

з колод довжиною до 8,5

м (іноді до 12 м), діаметром 20...32

см.

Дерев'яні палі зручно забивати дизельним молотом, маса ударної частини якого 500...600 кг. На неглибоких ріках палі забивають з допоміжного робочого риштування за допомогою легких металевих копрів. Підмості розміщують уздовж подовжньої осі моста. Їхню ширину приймають трохи більшу, ніж відстань між крайніми палями. Копри переміщують уздовж риштування по рейках (рис. 13.4).

На ріках глибиною більш 2 м для забивання паль використовують плавучі копри, крани, установлені на понтонах, чи великих човнах.

Узимку пальові роботи виконувати значно простіше: палі можна забивати безпосередньо з льоду ж чи з помосту, покладеного на лід, якщо він недостатньо міцний. Повна глибина забивання паль у ґрунт (з врахуванням можливого їх підмивання) повинна бути не менш ніж 3...4 м.

Після забивання і виправлення паль їхньої голови зрізують до проектної висотної позначки, потім ставлять насадки. Насадки зміцнюють за допомогою металевих штирів, що забиваються в голови паль через насадку.Після цього встановлюють укосини (якщо вони передбачені проектом), горизонтальні і похилі поперечні схватки.

При влаштуванні рамної опори на пальовій основі роботи зручніше за усе виконувати узимку з льоду. У літню пору поруч з пальовою основою опори влаштовують легкі підмостки. Готові рами встановлюють за допомогою щогл і блоків, копрів і кранів.

Влаштування пролітних будівель. Для збирання пролітних будівель балкових мостів улаштовують легкий робочий настил, що прикріплюють до стійок чи опор спирають на козли, установлені на підмостки, що використовувалися раніше для копра. Прогони розміщують на насадках за допомогою легких кранів, на воді можна застосовувати різні плавучі засоби.

Прогони укладають стовщеним кінцем (комлем) в один бік. У місці укладання на них роблять неглибокі врубки (2...3 см), що перешкоджають зрушенню прогонів по насадці. По прогонах укладають поперечний настил, що прикріплюється до них довгими цвяхами, а потім улаштовують проїзну частину. Після будівництва моста і зведення забірних стінок відсипають насип, ретельно шарами ущільнюючи ґрунт.

Найбільш зручно збирати балкові мости узимку, при цьому полегшується доступ до всіх елементів моста з льоду, а також підвіз матеріалів; забивання паль і збирання пролітних будівель значно спрощуються і полегшуються.

Захист дерев'яних конструкцій мостів від загнивання. Загнивання деревини виникає в результаті діяльності дереворуйнуючих грибів, що особливо активізуються при вологості деревини понад 30%. Тому найбільш піддані загниванню частини мостів, виконані із сирого лісу чи, що знаходяться в умовах підвищеної вологості (палі, забірні стінки і т.і.), а також з великою кількістю врубок, щілин, стиків і при цьому непровітрювані.

Для захисту від загнивання дерево охороняють від зволоження (конструктивні заходи захисту) і обробляють різними хімічними речовинами (антисептування).

В умовах будівництва сільськогосподарських доріг елементи дерев'яних мостів доцільно обробляти або вологим поверхневим антисептуванням шляхом двох- і триразового фарбування, обприскування з гідропульта чи занурення у ванну, або шляхом нанесення антисептичної обмазки (суперобмазки), що містить значну кількість сильного водорозчинного антисептика. Якщо деревина суха, суперобмазка не діє, з появою ж в деревині вологи антисептик починає розчинятися і поступово проникає в деревину.

Застосовують також бітумну суперобмазку, що складається з 40...50% фтористого натрію, 15...20% нафтобітуму, 4% торф'яного пилу і 24...28% креозотової олії чи гасу. Елементи, що закопуються в землю, (стійки, лежні) можна також піддавати поверхневому випалюванню з наступним антисептуванням. Торці елемента варто змазувати водорозчинним антисептиком (фтористим натрієм, уралітом).

Якщо поблизу є підприємства по хімічній переробці деревини, то як антисептик можна використовувати відходи цих підприємств – підсмольні води, що містять до 10...15% антисептируючих речовин (креозоту, фенолу, оцтової кислоти й ін.).

Будівництво мостів зв'язане з переміщенням великої кількості важких елементів, роботи часто приходиться виконувати на значній висоті. Неточна установка елементів, порушення правил експлуатації механізмів і машин можуть привести до нещасних випадків. Тому всі особи, що приймають участь у спорудженні моста, повинні бути попередньо навчені безпечним прийомам роботи. У район робіт не допускаються сторонні особи.

Монтажні крани повинні бути справні, переміщатися плавно, без ривків, їх оглядають, переконуються, що немає ушкоджень, і складають про це акт, що підписують відповідальні особи.

Монтажники, що працюють на висоті, зобов'язані мати запобіжні пояси, правильно ними користуватися і проходити систематичні лікарські огляди.

13.2. Влаштування водоперепускних труб.

Водопропускними трубами на дорогах називають штучні споруди, по яких через тіло насипу пропускаються невеликі постійні або періодичні водотоки. Як виняток, крім труб під насипами, застосовують труби, які укладаються паралельно осі дороги в кюветах на перехрестях доріг в одному рівні і на з'їздах.

Труби для пропуску води, що влаштовуються на дорогах, можуть бути залізобетонні, кам'яні, бетонні, металеві і дерев'яні.

Водопропускна труба складається з окремих ланок, що утворять її тіло, і двох оголовків – вхідного і вихідного, котрі служать для створення сприятливих умов для протікання води і стійкості насипу біля труби. Зверху труби засипають ґрунтом, на якому влаштовують такий же одяг, як і на підходах до них. Засипання дозволяє розподіляти ударні впливи транспорту на трубу і зм'якшувати їх. Товщина засипання приймається не менш як 0,5 м. Русло водотоку перед вхідним і особливо перед вихідним отворами труби надійно зміцнюють щоб уникнути розмиву.

За своїми техніко-економічних показниках труби вигідніші мостів, але можуть влаштовуватись тільки тоді, коли висота насипу достатня для розміщення в ній труби потрібного діаметру з урахуванням мінімальної висоти засипки труби (не менше 0,5 м). За гідравлічним режимом роботи труби поділяються на напірні, напівнапірні і безнапірні. Режим роботи напірних труб передбачає великий приток води, ніж вони можуть пропустити, тому вода накопичується з нагірного боку насипу. При цьому виникає так званий напір, під дією якого швидкість руху води в трубі зростає, а відповідно, збільшується і її пропускна здатність. Безнапірні труби пропускають водний потік без заповнення вхідного отвору.

Напірні

труби за своїми техніко-економічними

показниками іноді переважають безнапірні,

але забезпечити водонепроникність

стиків між  кільцями

досить складно. Крім того, при наявності

напірних труб насип підтоплюється і

починає працювати як дамба, що створює

додаткові труднощі при експлуатації

насипу.

кільцями

досить складно. Крім того, при наявності

напірних труб насип підтоплюється і

починає працювати як дамба, що створює

додаткові труднощі при експлуатації

насипу.

При загрозі льодоходу, корчеходу чи селевих потоків труби не застосовуються.

Вісь труби бажано розташовувати перпендикулярно до осі дороги. Але іноді трубу розташовують під кутом до осі дороги. Це можливо при великій ширині земляного полотна, низькому насипу і великих обсягів робіт по випрямленню логу. За формою поперечного перерізу труби поділяють на круглі, прямокутні, овоїдальні; по кількості отворів - на одно-, дво- і багатоочкові. Найчастіше застосовуються залізобетонні труби з круглим отвором діаметром від 1 до 4 м, а також бетонні прямокутні висотою 2 м з отворами 1,5х3,0 м і висотою 3 м – з отвором 2х6 м (рис 13.5).

Труби бувають безфундаментними і фундаментними. Фундаменти бувають збірними і монолітними.

Безфундаментні труби мають, як правило, діаметр 0,5; 0,75 і 1,0 м. В окремих випадках при дуже гарних інженерно-геологічних умовах (щільні крупні піски, тверді глини й ін.) і відповідному техніко-економічному обґрунтуванні допускається влаштування безфундаментних труб діаметром 1,25 і 1,5 м при висоті насипу не більш 4 м.

У залежності від якості ґрунтів основи і необхідного отвору труби ланки можна опирати на основу, що складається з щебенево-піщаної чи гравійно-піщаної подушки, яка укладається на природний ґрунт.

Безфундаментні труби можуть бути одно- і багатоочкові. Багатоочкові (дво- і триочкові) труби застосовують при гарних ґрунтових основах і невеликій висоті насипів, що не дозволяє використовувати труби більшого діаметра, а для пропуску розрахункової витрати води діаметра одноочкової труби недостатньо. Для безфундаментних труб допускається тільки безнапірний режим роботи.

В

даний час на місцевих і внутрішньогосподарських

дорогах будують безфундаментні

безоголовочні труби діаметром 0,75; 1,0

і 1,25 м. Такі труби з розтрубними

залізобетонними ланками

довжиною 5 м, діаметром 0,75; 1,0 і 1,2 м

рекомендується застосовувати

на підставі гідравлічних розрахунків

при витратах відповідно до 0,7; 1,95 і 2,53

м3.

Звичайно трубу збирають з ланок довжиною

5 м, але можна застосовувати й уніфіковані

ланки довжиною 1,0 м.

В

даний час на місцевих і внутрішньогосподарських

дорогах будують безфундаментні

безоголовочні труби діаметром 0,75; 1,0

і 1,25 м. Такі труби з розтрубними

залізобетонними ланками

довжиною 5 м, діаметром 0,75; 1,0 і 1,2 м

рекомендується застосовувати

на підставі гідравлічних розрахунків

при витратах відповідно до 0,7; 1,95 і 2,53

м3.

Звичайно трубу збирають з ланок довжиною

5 м, але можна застосовувати й уніфіковані

ланки довжиною 1,0 м.

Для кам'яних і бетонних труб, а також для залізобетонних з отворами більш 2 м застосовують фундаменти з буту, чи бутобетону бетону у всій довжині споруди (рис. 13.6, а).

Особливо необхідні фундаменти при розміщенні труб на слабких ґрунтах і при високому стоянні ґрунтових вод, а також при великих подовжніх ухилах. Тіло труби поділяють при цьому наскрізними швами на секції довжиною 3...5 м, щоб було можливе їхнє вільне осідання. Товщину фундаменту приймають велику по кінцях труби, а в середині зменшують у зв'язку з меншою небезпекою промерзання й здимання ґрунту в цьому місці узимку.

При сприятливих ґрунтових і гідрологічних умовах застосовують (особливо при використанні залізобетонних труб з отворами до 1,5...2 м) спрощені способи опирання середніх ланок труб: безпосередньо на ущільнений чи ґрунт на подушки з щебеню і ґрунтощебеню – у залежності від властивостей ґрунту (рис. 13.6, б). Фундаменти чи бетонні подушки влаштовують лише під оголовками.

Останнім часом в порядку експерименту почали застосовувати труби з гофрованого металу з отвором діаметром від 1 до 3 м. Основними елементами труб є кільця, вхідний, вихідний оголовки і фундамент. Декілька кілець об'єднують у секцію.

Кільця труби – це її короткі відрізки, що доставляються до місця роботи у готовому вигляді і укладаються під насипом один до одного по напрямку стоку води. Число кілець залежить від її довжини і висоти насипу. Мінімальна товщина стінки у труб малих діаметрів (до 0,75 м) - 80 мм, великих діаметрів (від 1 до 2 м) - 10...240 мм. Робочу арматуру кілець складають дві спіралі із арматури періодичного профілю класу А - III діаметром 10...12 мм. Поздовжня арматура - з гладкого арматурного дроту класу В - I.

Довжина окремих кілець труби звичайно складає 1 м, однак відомий досвід застосування кілець довжиною 3 м.

Основне призначення оголовків труби – підтримувати біля її кінців укоси насипу. Крім того влаштування оголовків сприяє формуванню плавного потоку, особливо вхідного з боку нагірного укосу. Оголовки виконують з бетону або залізобетону, рідше – кам'яної кладки. Бетонні і залізобетонні оголовки можуть бути збірними і монолітними. За конструкцією вони поділяються на портальні (вертикальна, перпендикулярна до осі труби стінка); комірові (скошене по площині укосу насипу крайнє кільце, обрамлене круглим поясом коміром); розтрубні (портальна стінка з двома відкрилками, розташованими під кутом 30º до осі труби); обтічні (крайні кільця у вигляді зрізаного конусу або зрізаної піраміди) (рис. 13.6).

Найбільш сприятливі умови для протікання води створюються при використанні обтічних оголовків, бо в цьому випадку працює весь розріз.

Розтрубні оголовки стискують потік перед входом його в трубу; їх гідравлічні характеристики гірші, ніж обтічних, але вони застосовуються для напірних і безнапірних труб.

Найгірші гідравлічні характеристики мають портальні і комірові оголовки; вони застосовуються для труб, які пропускають невеликий потік води з малою швидкістю руху.

Оголовки труб установлюють на бетонні або залізобетонні фундаменти, що закладаються нижче глибини промерзання ґрунту. Водопропускні труби укладають на фундаменти, щоб рівномірно розподілити тиск труби на ґрунт і об'єднати кільця між собою по довжині труби. При сприятливих гідрогеологічних і ґрунтових умовах труби можуть влаштовуватись на природній або штучній ґрунтовій основі. Такі труби називають безфундаментними.

Водопропускні труби можна влаштовувати одночасно з будівництвом земляного полотна. Одночасно з будівництвом земляного полотна, як правило, влаштовують збірні залізобетонні труби. Комплекс робіт по будівництву труби включає підготовчі роботи; влаштування котловану і щебеневої підготовки під фундамент; монтаж блоків збірного або будівництво монолітного фундаменту; монтаж оголовків і кілець труб; омонолічування швів між кільцями і влаштування гідроізоляції, будівництво лотків в межах вхідного і вихідного оголовків; засипку труби.

Підготовчі роботи- це розчистка і планування будівельного майданчика, розбивочні і закріплювальні роботи, доставка обладнання, конструкцій і матеріалів, складування їх на будівельному майданчику і монтаж обладнання.

Розташування труби на місцевості визначається проектом автомобільної дороги. Точка пересічення осі труби з віссю дороги визначається подвійним проміром від найближчого пікету і закріплюється кілком. Цей кілок є точкою центрування теодоліта, за допомогою якого вісь труби виноситься на місцевість під кутом, заданим у проекті. Вісь труби закріплюють, встановлюючи по два стовпи з обох боків. Стовпи розміщують на відстані 3...4 м від краю котловану, щоб вони не заважали проведенню робіт по риттю котловану і монтажу елементів труби. Стовпи можна використовувати як репери, відмітка на них переноситься подвійним нівелюванням від найближчої висотної точки, відмітка якої відома.

Для закріплення розбивки по контуру котловану на відстані 3...5 м влаштовується обноска з дерев'яних стовпів, закопаних у землю, з прикріпленими до них рейками, на яких за допомогою зарубок і цвяхів намічаються контури котловану, фундаменту, оголовків і т.п. Після риття котловану виконують розбивку фундаменту, натягуючи по відповідних зарубках обноски дріт. Точки пересічення дроту переносять на дно котловану за допомогою виска. Положення елементів фундаменту і труби по висоті визначають нівеліром.

Після влаштування фундаменту на ньому спеціальними знаками позначають вісь труби. По цих знаках контролюють правильність розташування труби в плані.

Влаштування котловану. На кресленні котловану повинні бути показані геологічний розріз по осі труби, рівень ґрунтових вод, конструкція огородження стінок котловану, якщо воно необхідне.

Перед початком робіт по влаштуванню котловану з нагірного боку вздовж його запроектованого контуру на відстані 1,5...2,0 м необхідно викопати канаву глибиною 0,5...0,7 м для перехвату води від опадів.

Копати котлован без кріплення дозволяється тільки в сухих ґрунтах. При інтенсивному притоці ґрунтових вод і нестійких ґрунтах укоси котловану необхідно укріплювати шпунтованим огородженням.

Котловани під фундаменти труб розробляють механізованим способом. Неглибокі відкриті котловани без кріплень доцільно розробляти бульдозером. Екскаватором із зворотною лопатою слід розробляти котловани глибиною до 4 м в щільних ґрунтах, які дозволяють розміщувати екскаватор на бровці укосу. При великих розмірах котловану, коли екскаватор може знаходитись безпосередньо в котловані, необхідно застосовувати екскаватори з прямою лопатою. Якщо ж, не дивлячись на значні розміри котловану, екскаватор не може знаходитись у ньому, слід використовувати драглайн.

При розробці котловану машинами шар ґрунту товщиною 100...200 мм зачищають вручну, щоб не порушувати природну щільність. Якщо в основі труби знаходиться перезволожений глинистий ґрунт, то верхній шар його видаляють, а на його місце насипають шар щебеню товщиною 100...150 мм, втрамбовуючи його в ґрунт.

Котловани довжиною більше 20 м при слабких ґрунтах і інтенсивному притоці ґрунтової води рекомендується копати посекційно з укладкою секцій фундаменту по мірі готовності котловану. Обриси поверхні дна котловану повинні відповідати ухилу труби з урахуванням будівельного підйому. Будівельний підйом необхідний для компенсації просідань основи під тиском ґрунту насипу, на кордоні окремих секцій.

Укладку оголовків і кілець труб починають з відкрилків вихідних оголовків. Потім монтують кільця труб і тільки після цього починають монтаж вхідного оголовку.

Заводські петлі для страховки, що встановлюються в торцях блоків, заважають влаштуванню стиків потрібної ширини. Тому їх треба зрізати автогеном, але забороняється зрубувати зубилом або загинати, щоб не допустити сколювання бетону.

Укладені кільця труб повинні спиратись по всій довжині на поверхню фундаменту. Для цього на лекальні блоки або поверхню фундаменту їх укладають за допомогою дерев'яних клинів, які не видаляються після монтажу, завдяки чому підливка з цементного розчину не видавлюється під дією власної ваги кільця.

Якщо застосовуються не лекальні блоки, то влаштовується підливка з пластичної бетонної суміші, що забезпечує щільний контакт між кільцями і тілом фундаменту.

Величину будівельного підйому приймають в залежності від типу ґрунту: при гравелистих, щебеневих і піщаних ґрунтах – 1/80, при супісках, суглинках і глинах – 1/40 висоти насипу.

Влаштування фундаментів труб. Фундаменти труб, як правило, виконують збірними з окремих блоків заводського виготовлення. Збірні фундаменти труб починають монтувати з боку вихідного оголовка.

Якщо фундамент багаторядний, то наступні блоки укладають, починаючи від вихідного оголовка і закінчуючи вхідним, дотримуючись перев'язки швів.

Блоки фундаментів укладають на піщано-цементному розчині як в горизонтальних швах, так і в вертикальних. Зменшення блоків в плані від проектного положення допускається в межах 5 мм. Фундаменти укладають на розчині марки не нижче М 150 з В/Ц не більше 0,6. Монолітні фундаменти будуються, як правило, по секціях. Бетонування починають з оголовків, причому кожну секцію бетонують зразу на повну висоту фундаменту. В монолітних фундаментах через кожні 3...5 м влаштовують вертикальні деформаційні шви, по можливості, переміщення встановленої ширини швів між блоками не більше5 мм. Шви між блоками оголовків заповнюють цементним розчином. Поверхні блоків оголовків, які знаходяться в ґрунті, покривають ізоляцією.

Монтаж труб.

Монтаж збірної залізобетонної труби починають із влаштування фундаменту. При будівництві круглих труб роблять глинощебеневі фундаменти. В умовах суглинистих, важкосуглинистих і глинистих ґрунтів їх улаштовують шляхом втрамбовування щебеню в розпушену ґрунтову основу на глибину 20 см, а на пилуватих ґрунтах – шляхом ущільнення глинощебеневої суміші, що складається з 30% щебеню і 70% глини і укладається в котлован глибиною близько 0,5 м. На щільних ґрунтах з вмістом щебеневих чи гравійних часток понад 35% на середніх і крупних пісках влаштування фундаментів не обов’язкове. На слабких ґрунтах і при високому рівні ґрунтових вод роблять бетонні чи бутові фундаменти.

Після влаштування фундаменту і перевірки ухилу монтують ланки й оголовки труб. Ланки попередньо два рази обмазують по зовнішній поверхні гарячим бітумом. Монтаж починають з вихідного оголовка і закінчують укладанням блоків вхідного оголовка. Під кожну ланку при укладанні підливають цементний розчин. Блоки оголовків також установлюють на розчині. Цементний розчин (склад 1:3 чи 1:4) чи підвозять готують на місці в пересувній установці. Ланки укладають упритул одна до одної із зазором приблизно 10 мм.

Шви між ланками заповнюють клоччям, просоченим бітумом, а зовні покривають двома шарами толю (чи пергаміну) шириною 20...25 см, що наклеюються за допомогою гарячого бітуму. З внутрішньої сторони шов зашпаровують цементним розчином. Пазухи між ланками і фундаментом заповнюють сумішшю щебеню з глиною. По закінченні цих робіт труби приймають і складають акт, що дозволяє влаштування захисного шару з м'ятої глини товщиною 15...20 см і засипання ґрунтом. На рис. 13.7 показаний план будівельного майданчика.

Монтаж безфундаментних труб починають з оголовків. Оголовки і кільця труб монтуються автомобільними або гусеничними кранами вантажопідйомністю 10 т. Гусеничні крані в основному застосовують при будівництві труб на косогорах. Встановлена ширина швів для уніфікованих залізобетонних труб – 10 мм між кільцями і 30 мм між секціями.

Шви між кільцями труб конопатять паклею, просоченою бітумом. З внутрішнього боку шви між кільцями (крім деформаційних швів) заповнюють цементно-піщаним розчином марки М 300 на глибину 20...30 мм. Зверху шви заливають гарячою бітумною мастикою, а потім заклеюють ізоляцією.

Поверхню труб після закінчення монтажу покривають обмазочною і обклеювальною гідроізоляцією. Обмазочна ізоляція складається з двох шарів гарячої або холодної бітумної мастики товщиною 2...4 м. Обклеювальна ізоляція складається з двох шарів просоченої бітумом тканини або склосітки, наклеєних з допомогою бітумної мастики.

Після

закінчення будівництва труби її засипають

ґрунтом, з якого відсипане земляне

полотно. Перед початком засипки труби

заповнюють ґрунтом пазухи між укосами

котловану і стінками фундаменту.

Забороняється засипати пазухи, якщо в

них є вода. Потім трубу засипають зверху

на ширину не менше 4 м в обидва боки від

труби і на висоту 2 м вище кілець або до

проектної відмітки земляного полотна,

якщо висота насипу менше 2 м. Засипку

труб до 2 м вище верху труби виконують

спеціалізовані механізовані організації

по виконанню земляних робіт, при цьому

автомобілі - самоскиди і котки можуть

рухатись над трубою, якщо висота засипки

досягає 1 м. Засипка проводиться пошарово.

Товщина шару ґрунту повинна бути не

більше 200 мм. При засипці труб проводиться

лабораторний контроль цільності гранту.

Після

закінчення будівництва труби її засипають

ґрунтом, з якого відсипане земляне

полотно. Перед початком засипки труби

заповнюють ґрунтом пазухи між укосами

котловану і стінками фундаменту.

Забороняється засипати пазухи, якщо в

них є вода. Потім трубу засипають зверху

на ширину не менше 4 м в обидва боки від

труби і на висоту 2 м вище кілець або до

проектної відмітки земляного полотна,

якщо висота насипу менше 2 м. Засипку

труб до 2 м вище верху труби виконують

спеціалізовані механізовані організації

по виконанню земляних робіт, при цьому

автомобілі - самоскиди і котки можуть

рухатись над трубою, якщо висота засипки

досягає 1 м. Засипка проводиться пошарово.

Товщина шару ґрунту повинна бути не

більше 200 мм. При засипці труб проводиться

лабораторний контроль цільності гранту.

Якщо в тальвегу, де встановлена труба, розвиваються великі швидкості руху води і виникає загроза руйнування труби, то русло на вході і виході з труби, конуси і укоси насипу біля труби треба укріплювати. При відсутності місцевих матеріалів для укріплення, можна використовувати товарний бетон або збірні бетонні чи залізобетонні плити. В цьому випадку укріплювальні роботи виконуються після повного осідання насипу.

Кам'яні труби зустрічаються в районах, де кар'єри постелистого каменю розташовані поблизу і витрати на його транспортування невеликі. Вони мають вид безшарнірних кам'яних зводів прольотом до 4...5 м, що спираються на стінки.

Матеріал фундаментів, стінок, зводів і оголовків – бутове мурування з каменю з тимчасовим опором стиску не менш 35 МПа. Зводи мають круговий обрис і стрілу підйому, рівну Vs прольоту. Мінімальна товщина зводів може бути 30 см, бетонних – 20 см.

Для спрощення конструкції товщину зводів приймають постійною по всьому прольоті.

На слабких ґрунтах влаштовують загальний фундамент, при надійних ґрунтах – роздільний, під кожною стінкою. Глибина фундаменту повинна бути не менш глибини промерзання ґрунту. По довжині трубу разом з фундаментами розділяють швами на ланки довжиною 3...6 м. Шви між ланками заповнюють пружними водонепроникними матеріалами (просмоленими дошками чи клоччям, просоченим бітумом).

Загальний недолік кам'яних труб – велика трудомісткість їхнього спорудження, що обмежує їхнє застосування.

Металеві і дерев'яні труби. Круглі металеві труби з гофрованої сталі можна встановлювати дуже швидко з мінімальними витратами ручної праці.Однак через дефіцит металу їх застосовують обмежено.

У лісових районах при будівництві внутрішньогосподарських доріг іноді влаштовують дерев'яні труби (вони мають трикутний чи трапецієвидний поперечний переріз з отвором 0,5...2,0 м). Однак це недоцільно через необхідність великих витрат

Після будівництва малих штучних споруд проводять спостереження за готовими спорудами.

13.3. Виготовлення блоків збірних залізобетонних мостів і труб.

Блоки збірних залізобетонних мостів і труб краще одержувати з заводів збірних залізобетонних конструкцій. Якщо такої можливості немає, їх виготовляють на спеціальних базах, а в окремих випадках (при великогабаритних деталях масою більш 10...15 т) – на полігонах, розміщених поблизу будівництва.

Найбільш раціонально розташовувати бази у кар'єрах (наприклад, із гравійно-піщаною сумішшю), тому що основними для виготовлення бетону є мінеральні матеріали: щебінь, гравій, пісок. База повинна мати складські приміщення і площадки для збереження цементу, металу, лісу, піску, кам'яних матеріалів; виробничі площадки і приміщення для арматурних, бетонних і інших видів робіт з необхідним устаткуванням; під'їзні дороги і внутрішні базові шляхи для доставки матеріалів і вивозу готових залізобетонних виробів, а також кранове устаткування. Крім ланок труб, на базі виготовляють залізобетонні і бетонні оголовки, палі, плитні пролітні будівлі й інші елементи.

Роботи

на базі організують звичайно двома

методами: стендовим чи

конвейєрно-потоковим. Стендовий

метод полягає

в тім, що

деталь у процесі виготовлення увесь

час знаходиться на одному місці. Цей

спосіб застосовують головним чином для

великих деталей. При

конвейєрно-потоковому

методі деталь, що

виготовляється,

переміщається по цеху, і окремі виробничі

процеси

виконуються у відповідних його місцях.

Цей метод забезпечує велику продуктивність,

але застосуємо тільки для деталей щодо

невеликої маси.

Роботи

на базі організують звичайно двома

методами: стендовим чи

конвейєрно-потоковим. Стендовий

метод полягає

в тім, що

деталь у процесі виготовлення увесь

час знаходиться на одному місці. Цей

спосіб застосовують головним чином для

великих деталей. При

конвейєрно-потоковому

методі деталь, що

виготовляється,

переміщається по цеху, і окремі виробничі

процеси

виконуються у відповідних його місцях.

Цей метод забезпечує велику продуктивність,

але застосуємо тільки для деталей щодо

невеликої маси.

При масовому виготовленні однотипної деталі на базах доцільно застосовувати металеву опалубку.

Для прискорення твердіння і розпалубки бетону застосовують пропарювання, вакуумування елементів, а також підігрів кам'яних матеріалів.

На рис. 13.8 показана схема підприємства, що виготовляє збірні залізобетонні вироби. Схемою передбачене створення механізованого складу щебеню і піску, силосного складу цементу, арматурного, бетонозмішувального і формувального відділень стенда для виготовлення залізобетонних виробів.

Споруджують

спеціальні стенди для виготовлення

струнобетонних балок. На рис. 13.9 показана

схема стенда для виготовлення

струнобетонних балок із прямолінійною

арматурою.

Довжина його робочої частини дорівнює

приблизно 70 м; по кінцях стенда розташовані

бетонні устої, що сприймають сили натягу

арматури. Домкратом,

розташованим на одному кінці стенда,

натягають арматурні елементи, що

проходять по всій довжині стенда, а їхні

кінці закріплюють на упорних балках.

Після цього балки бетонують у  формах,

розташованих одна за одною по довжині

стенда. Форми розділені

швами.

формах,

розташованих одна за одною по довжині

стенда. Форми розділені

швами.

На

одному стенді виготовляють відразу

кілька балок. Для їхнього пропарювання

стенд закривають дерев'яними щитами.

Після того, як бетон затвердіє, арматуру

у швах розрізають, при цьому попередня

напруга передається йому за допомогою

сил зчеплення, що діють по поверхні

арматурних елементів.

На

одному стенді виготовляють відразу

кілька балок. Для їхнього пропарювання

стенд закривають дерев'яними щитами.

Після того, як бетон затвердіє, арматуру

у швах розрізають, при цьому попередня

напруга передається йому за допомогою

сил зчеплення, що діють по поверхні

арматурних елементів.

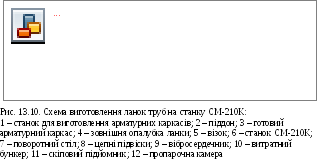

Ланки круглих труб виготовляють на заводах за поточно-агрегатною технологією на верстатах СМ-210ДО (рис. 13.10). Готовий арматурний каркас установлюють на піддон, одягають на піддон зовнішню опалубку, яку з'єднують з ним поворотними захватами. Потім піддон установлюють на візок і подають у формувальний верстат. Тут піддон (з каркасом і опалубкою) з'єднують з ланцюговими підвісами, піднімають, а потім викочують візок. Після цього форму опускають на обертовий стіл і вводять у неї вібросердечник. Бетонну суміш завантажують у скіповий підйомник, що подає її у видатковий бункер. Включають стіл, вібросердечник і живильник. У результаті суміш рівномірно заповнює форму і добре ущільнюється. По закінченні формування опалубку від'єднують від піддона і знімають, а піддон з виробом транспортують у пропарювальну камеру.

Якість виготовлення залізобетонних конструкцій контролюють по ходу всього технологічного процесу. На окремі види робіт при цьому складають акти приймання.

Опалубку приймають у зібраному виді і перевіряють, чи відповідають проекту її форма і кріплення. Арматурні каркаси, пучки, закладні деталі приймають перед установкою в опалубку. При цьому контролюють їхні розміри по довжині стрижнів, їхні діаметри, відстані між ними, положення місць відгинів і т.п. Безпосередньо перед бетонуванням приймають встановлену в опалубку арматуру і складають акт на приховані роботи. У попередньо напружених конструкціях перевіряють якість анкерів (оглядають зовні і відміряють), а в конусах – якість рифлення і твердість сталі.

Після розпалубки контролюють геометричні розміри виробу, звертають увагу, немає чи тріщин, виколів, раковин і т.п. У випадку, якщо вади не можуть бути ліквідовані шляхом ремонту, вироби бракують.

У процесі приймання готових конструкцій установлюють марку бетону і на кожен виріб чи їхню групу складають технічний паспорт, у якому вказують характеристики конструкції і якість виготовлення.

Необхідно дотримувати безпечні прийоми бетонних робіт: стежити за справністю бадей і бункерів, надійністю кріплення опалубки, ланкових хоботів, справністю запорів кузова вагонетки, а перед перекиданням її кузова (для вивантаження бетону) закріплювати раму за рейку; користуватися електровібраторами з заземленим корпусом напругою не вище 36 В. При вивантаженні суміші відстань від затвора до поверхні бетону не повинне перевищувати 1 м.

Розбивка штучної споруди. До будівництва штучної споруди необхідно точно закріпити її положення на місцевості (розбивка моста, труби).

При розбивці споруди, насамперед визначають і закріплюють на місцевості її поздовжню вісь і намічають розташування її основних елементів (наприклад, у моста – осей опор і окремих паль). Якщо роботи виконують улітку, у річковій частині для розмітки осей опор і паль улаштовують легкі підмостки; узимку розбивку ведуть з льоду.

Для закріплення поздовжньої осі малого моста на обох берегах по осі дороги забивають кілки, між якими протягають туго натягнутий дріт, що позначає вісь моста. На цій осі відзначають середину моста і закріплюють її кілком. Далі розмічають осі опор і визначають місця забивання кожної палі. Осі опор розташовують поперек осі моста так, щоб вони перетинали її під прямим кутом. При розбивці осей опор зручно користуватися шаблоном у вигляді прямокутного трикутника з дощок.

При будівництві моста чи труби необхідна також вертикальна розбивка, тобто переносять на місцевість проектні позначки верха фундаментів, опор та інші важливі висотні позначки. Для перевірки висотних позначок споруд поблизу встановлюють репер, зв'язаний нівелюванням з подовжнім профілем дороги.