- •6. Збагачення у важких середовищах

- •6.1. Характеристика процесу

- •Таблиця 6.1 – Характеристика обважнювачів

- •Таблиця 6.2 – Гранулометричний склад магнетитового концентрату і феросиліцію

- •6.2. Властивості суспензій

- •6.3. Рух тіл в суспензіях

- •6.4. Апарати для збагачення у важких суспензіях

- •Таблиця 6.3 – Питома продуктивність колісного сепаратора

- •Таблиця 6.4 – Технічні характеристики колісних сепараторів

- •Таблиця 6.5 – Норми питомих навантажень суспензійних сепараторів

- •Таблиця 6.6 – Технічні характеристики конусних сепараторів

- •Таблиця 6.7 – Технічні характеристики барабанних сепараторів

- •Таблиця 6.8 – Технічні характеристики двопродуктових циклонів

- •Таблиця 6.9 – Технічні характеристики трипродуктових циклонів

- •6.5. Приготування і реґенерація суспензії

- •6.6. Технологія збагачення у важких суспензіях

- •Контрольні запитання

Таблиця 6.8 – Технічні характеристики двопродуктових циклонів

|

Параметр |

Напірні |

Безна- пірний |

Вихрові | ||||

|

ГТ 500 |

ГТ 630 |

ГТ 710 |

ГТБ 500 |

ГВ 350 |

ГВ 500 | ||

|

Діаметр, мм Кут конусності, град.: Розміри вхідного патрубка, мм: Діаметр, мм: зливного патрубка піскової насадки Тиск на вході, МПа Крупність живлення, мм Продуктивність: по вугіллю, т/год по суспензії, м3/год Габарити, мм: довжина ширина висота Маса, т |

500 20

150х150

220 130-180 0,45 0,2 - 25

50 160

2530 930 2000 1,09 |

630 20

150х150

240 130 180 0,60 0,2 – 25

80 250

3170 940 2200 1,15 |

710 20

205х130

270; 320 130-180 0,65 0,2 – 25

100 300

3700 1200 3500 2,00 |

500 -

170*

200 130 0,10 0,5 - 35

50 200

2600 1000 2300 1,50 |

350 20

60х140

150-180 100-150 0,10 0,5-40

40** 150

1750 680 1400 0,76 |

500 20

110х240

210-250 150-210 0,10 0,5-60

90** 360

2600 930 2150 1,10 | |

* Діаметр вхідного патрубка.

**Продуктивність вихрових гідроциклонів по залізної руді.

Таблиця 6.9 – Технічні характеристики трипродуктових циклонів

|

Параметр |

Напірні |

Безнапірний | |

|

ГТ 630/500 |

ГТ 710/500 |

ГТБ 400/350 | |

|

Діаметр, мм 1-й секції / 2-й секції Кут конусності, град.: 1-й секції / 2-й секції Розміри, мм: вхідного патрубка перехідного патрубка Діаметр патрубків, мм: зливного 1-й секції зливного 2-й секції нижньої насадки Тиск живлення на вході, МПа Крупність живлення, мм Продуктивність: по вугіллю, т/год по суспензії, м3/год Габарити, мм: довжина ширина висота Маса, т |

630 / 500

- / 20

150х150 150х150

240 200; 220 110; 130; 150 0,60 0,2 – 25

80 250 3580 1580 3620 2,05 |

710 / 500

- / 20

205х130 150х150

270; 320 220; 240 110; 120; 130 0,65 0,2 – 25

100 300 4800 1800 4000 3,10 |

400 / 350

- / -

140 140

180 150 100 0,10 0,5 – 35

60 200

2850 1250 2800 1,80 |

6.5. Приготування і реґенерація суспензії

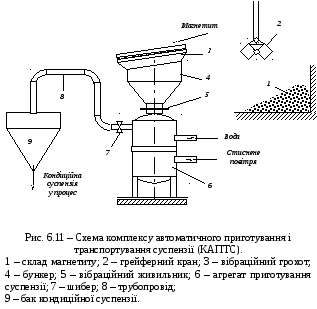

Приготування суспензії виконується за допомогою комплексу КАПТС (комплекс автоматичного приготування і транспортування суспензії). Комплекс КАПТС (рис. 6.11) звичайно розміщується на магнетитовому складі і дозволяє приготувати магнетитові суспензії густиною до 2100 кг/м3, подавати її на висоту до 25 м при продуктивності 1,5 м3/год. Друга модифікація комплексу – КАПТ-2С призначена для приготування суспензії із двокомпонентного обважнювача: феросиліцію і магнетиту з густиною до 2900 кг/м3.

М агнетит

зі складу1

грейферним краном 2

подається на вібраційний грохот 3

для відділення крупних випадкових

речовин. Підрешітний продукт грохота

надходить у бункер 4

циліндричної форми, який має добовий

запас ємності. З бункера обважнювач

визначеної крупності (92 – 96 % класу –

0,074 мм) вібраційним живильником 5

дозується і подається в агрегат 6

приготування

суспензії, куди

також

подаються вода і стиснене повітря.

агнетит

зі складу1

грейферним краном 2

подається на вібраційний грохот 3

для відділення крупних випадкових

речовин. Підрешітний продукт грохота

надходить у бункер 4

циліндричної форми, який має добовий

запас ємності. З бункера обважнювач

визначеної крупності (92 – 96 % класу –

0,074 мм) вібраційним живильником 5

дозується і подається в агрегат 6

приготування

суспензії, куди

також

подаються вода і стиснене повітря.

При закритому шибері 7 вода і магнетит переміщуються стисненим повітрям (приготування суспензії), при відкритому шибері 7 готова суспензія стисненим повітрям транспортується по трубопроводу 8 у бак кондиційної суспензії 9.

Комплекс КАПТС може використовуватися в двох режимах роботи – автоматичному і дистанційному. Більш раціональний перший режим, при якому завантаження апарата водою і обважнювачем, контроль рівня води, обважнювача і суспензії, приготування суспензії і її транспортування, а також світлова сигналізація здійснюються автоматично.

Робоча (кондиційна) суспензія за своїми властивостями (густина, в’язкість, стійкість) відповідає вимогам процесу важкосередовищної сепарації. Але при відмивці обважнювача утворюється значний об’єм некондиційної (розрідженої) суспензії, яка цим вимогам не відповідає. Некондиційну суспензію направляють на реґенерацію.

Реґенерація некондиційної суспензії в процесі важкосередовищного збагачення призначена для відновлення густини робочого середовища, розведеного при відмиванні магнетиту від продуктів збагачення, можливо більш повного вилучення магнетиту з промивних вод, а також для очищення суспензії від шламу, що потрапляє в неї з вихідним вугіллям. Найбільш поширеним способом реґенерації магнетитової (феросиліцієвої) суспензії є магнітна сепарація, заснована на використанні розходження в магнітних властивостях магнетиту (феросиліцію) і вугільного (рудного) шламу.

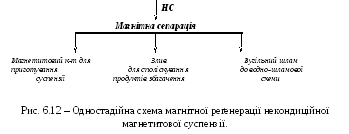

При збагаченні вугілля залежно від крупності живлення і прийнятої технології переробки можуть бути застосовані одностадійна, двостадійна, комбінована і роздільна схеми реґенерації суспензії.

Одностадійна схема реґенерації суспензії (рис. 6.12) застосовується при важкосередовищному збагаченні крупного вугілля, якщо він має невисокий вміст шламу (не більше 2 %) і не містить глинистої породи, яка розмокає в суспензії. Вміст твердої фази в суспензії, що реґенерується, не повинен перевищувати 300 кг/м3, у тому числі шламів не більше 150 кг/м3.

У двостадійній схемі реґенерації суспензії (рис. 6.13) немагнітний продукт і частину зливу першої стадії направляють у другу стадію реґенерації. Звичайно на два-три сепаратора першої стадії встановлюють один сепаратор другої стадії.

Д востадійну

схему реґенерації суспензії застосовують

при важкосередовищному збагаченні

дрібного вугілля. Ця схема може бути

також використана при збагаченні

крупного вугілля, який містить глинисту

породу і шлами (більше 2 %), при цьому

вміст твердої фази у суспензії, що

надходить на реґенерацію, перевищує

300 кг/м3,

у тому числі шламів більше 150 кг/м3.

востадійну

схему реґенерації суспензії застосовують

при важкосередовищному збагаченні

дрібного вугілля. Ця схема може бути

також використана при збагаченні

крупного вугілля, який містить глинисту

породу і шлами (більше 2 %), при цьому

вміст твердої фази у суспензії, що

надходить на реґенерацію, перевищує

300 кг/м3,

у тому числі шламів більше 150 кг/м3.

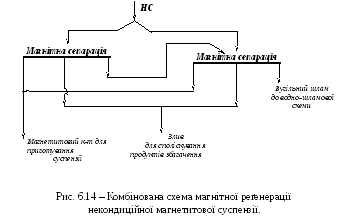

За комбінованою схемою реґенерації суспензії (рис. 6.14) некондиційна суспензія подається в обидва сепаратори, встановлені послідовно. Крім того, у другу стадію надходить також немагнітний продукт першої стадії. Комбінована схема реґенерації суспензії застосовується в тих же випадках, що і пряма двостадійна. Однак при збагаченні дрібного вугілля більш прийнятна двостадійна схема реґенерації, а при збагаченні крупного вугілля за високою густиною розділення у випадку вмісту в некондиційній суспензії понад 150 кг/м3 шламу віддають перевагу комбінованій схемі реґенерації.

Схема роздільної реґенерації (рис. 6.15) передбачає подачу отриманої після відмивання обважнювача на грохотах некондиційної суспензії в окремі магнітні сепаратори. Немагнітний продукт і зливи магнітних сепараторів класифікують по граничному зерну 0,2 мм в окремих класифікаційних гідроциклонах. Зернисті згущені продукти додають до відповідних продуктів флотації і зневоднюють разом з ними.

Зернисті згущені продукти додають до відповідних продуктів флотації і зневоднюють разом з ними. Злив гідроциклонів або направляється на споліскування відповідних продуктів збагачення, або об’єднується і направляється на флотацію.

Класифікація в гідроциклонах за граничною крупністю 0,2 мм дозволяє зменшити нижню межу крупності збагачуваного вугілля з 0,5 до 0,2 мм, запобігти втрати грубозернистого шламу, а також зменшити обсяг матеріалу, що надходить на флотацію.

Схема роздільної реґенерації суспензії застосовується тільки при важкосередовищному збагаченні дрібного кам’яного вугілля і антрацитів у гідроциклонах. При роздільній реґенерації суспензії допускається підвищений вміст шламу крупністю 0 - 0,5 мм у збагачуваному матеріалі до 10 % (замість звичайних 3 - 5 %).

Схема повної реґенерації суспензії застосовується при збагаченні крупного вугілля без знешламлювання. Обов'язкова умова при цьому – автоматичне регулювання густини суспензії. Схема повної реґенерації суспензії може бути одностадійною, двостадійною або комбінованою.