VSTI / vsti04

.pdf

41

K1 - динамический коэффициент посадки, зависящий от характера нагрузки:

при перегрузке до 150 %, умеренных толчках и вибрации K1 = 1; при перегрузке до

300 % сильных ударах и вибрации K1 = 1,8;

K2 - учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале K2 = 1.

K3 - учитывает неравномерность распределения радиальной нагрузки

Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Fa на опору: для однорядных подшипников K3 = 1.

На основании рассчитанной интенсивности нагрузки по таблицам справочника подбирается поле допуска вала или отверстия.

Посадки местно и колебательно нагруженных колец выбираются без расчета по рекомендациям таблиц справочника.

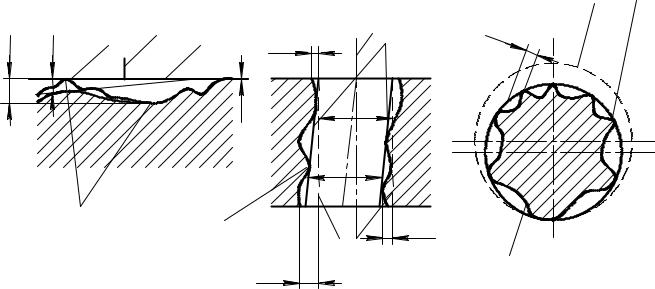

Особенности обозначения посадок подшипников качения на сборочных чертежах приведены на рис. 5.6.

|

|

0.008 |

|

|

H7/lO90Ç |

H790Ç |

Ra 2.5 |

40 k6 |

|

Ç |

Ra 1.25 |

|||

|

|

|

|

|

Ç40 LO/k6 |

|

|

|

0.004 |

|

|

|

|

|

|

|

|

|

|

|

+35 |

|

|

|

|

|

|

+18 |

|

|

|

|

|

|

|

|

H7 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

0 |

|

|

|

0 |

0 |

|

|

|

k6 |

0 |

|||||

|

|

|

|

|

|

|

+2 |

|||||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ç90 |

|

|

lO |

-15 |

|

|

Ç40 |

|

LO |

-12 |

|

|

||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 5.6 – Обозначение посадок подшипников качения на сборочных чертежах

«ВСТИ», каф. ОПМ, ДонНТУ

42

Лекция 6. Допуски формы и расположения поверхностей

Влияние отклонений формы и расположения поверхностей на качество изделий

Точность геометрических параметров деталей характеризуется не только точностью размеров её элементов, но и точностью формы и взаимного расположения её поверхностей.

Причинами возникновения отклонений формы и расположения поверхностей деталей являются:

а) неточности и деформация станка, инструмента; б) деформация обрабатываемого изделия; в) неравномерность припуска на обработку; г) неоднородность материала заготовки и т.д.

Всё это приводит к следующим негативным последствиям:

а) в подвижных соединениях к уменьшению износостойкости деталей, нарушению плавности хода, шумообразованию и т.д.

б) в неподвижных и плотных подвижных соединениях возникает неравномерность натягов и зазоров, что приводит к снижению прочности соединения, герметичности, точности центрирования.

При увеличении нагрузок, скоростей, рабочих температур, характерных для современных машин, влияние отклонений формы и расположения поверхностей усиливается.

в) существенно влияют на точности и трудоёмкость сборки, повышают объём пригоночных операций, снижают точность измерения размеров, влияют на точность базирования деталей при изготовлении и контроле.

Таким образом, для обеспечения точности параметров изделия, его работоспособности и долговечности на чертежах необходимо указывать не только отклонение размеров, но и при необходимости допуски формы и расположения поверхностей. Это способствует повышению качества машин и приборов.

Нормативные документы на допуски формы и расположения поверхностей.

«ВСТИ», каф. ОПМ, ДонНТУ

43

Назначение допусков формы и расположения поверхностей должно производиться на основе ГОСТов.

Номер ГОСТ Наименование стандарта

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения.

ГОСТ 24643-81

числовые значения.

ГОСТ 14140-81

Допуски расположения осей отверстий для крепежных деталей.

ГОСТ 25069-81

Неуказанные допуски формы и расположения поверхностей.

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей.

Отклонения и допуски формы поверхностей

Отклонением формы называется отклонение формы реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности.

Под номинальной понимается идеальная поверхность, форма которой задана чертежом или другой технической документацией.

Отклонение формы оценивается по всей поверхности или на нормируемом участке, если заданы его площадь, длина или угол сектора.

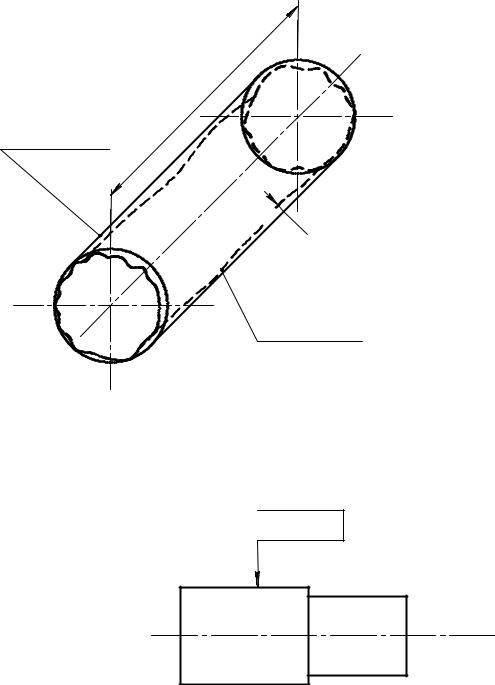

Отсчет отклонений формы производится от прилегающей поверхности, под которой понимается поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удалённой точки реальной поверхности в пределах нормируемого участка было минимальным (рис. 6.1).

«ВСТИ», каф. ОПМ, ДонНТУ

44

8 9

max |

1 |

I |

1 |

II |

|

2 |

2

6

à)

|

|

3 |

m |

2 |

|

4 |

|

|

ax |

||

|

d |

|

|

|

d |

1 |

|

|

|

|

|

|

|

|

1 |

max |

5 |

|

7 |

|

d<d |

||

|

|

1 |

|

|

á) |

|

â) |

Рисунок 6.1 – Прилегающие поверхности: а) – плоская поверхность; б) – цилиндрическое отверстие; в) – круглый профиль;

1- след прилегающей плоскости; 2- действительная поверхность; 3- ось отверстия; 4- прилегающая поверхность; 5- геометрическая поверхность; 6- действительная поверхность;

7- действительный профиль; 8- геометрический профиль;

9- прилегающий профиль; I-II- следы касательных поверхностей.

Параметром для количественной оценки отклонения формы по ГОСТ 24642-

81 является наибольшее расстояние |

от точек реальной поверхности до |

прилегающей поверхности по нормам и последней в пределах нормируемого участка L.

Допуск формы - наибольшее допускаемое значение отклонения формы. Требования, определяемые допуском формы геометрически могут быть

представлены в виде поля допуска.

Поле допуска формы – это область в пространстве или на плоскости, внутри которой должны находиться все тоски реальной поверхности или реального профиля в пределах нормируемого участка.

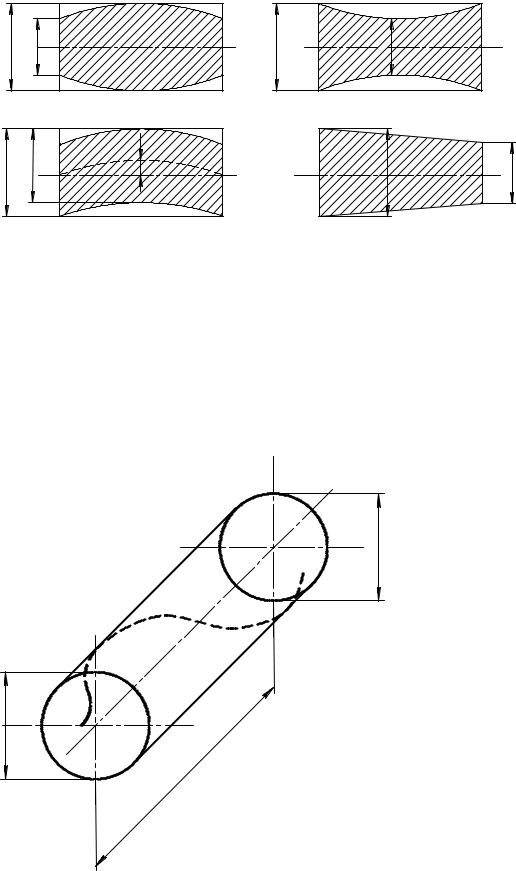

Отклонения и допуски формы цилиндрических поверхностей

При нормировании применяются следующие допуски:

а) допуск цилиндричности (/ο/);

«ВСТИ», каф. ОПМ, ДонНТУ

45

б) допуск круглости (о); в) допуск профиля продольного сечения (=);

г) допуск прямолинейной образующей или от (−).

а) Комплексным показателем формы цилиндрической поверхности является отклонение от цилиндричности, представляющее собой наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка L (рис. 6.2).

L

Прилегающий

цилиндр

D

D

Реальная

поверхность

Рисунок 6.2 – Отклонение от цилиндричности Допуск цилиндричности включает в себя допуски круглости и формы

продольного сечения (рис. 6.3).

0.01

0.01

Рисунок 6.3 – Обозначение на чертежах допуска цилиндричности

«ВСТИ», каф. ОПМ, ДонНТУ

46

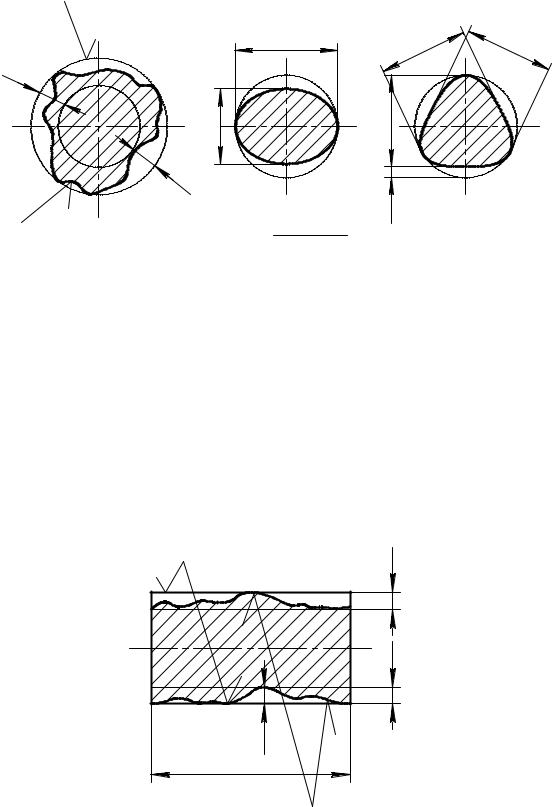

б) Отклонение от круглости – наибольшее расстояние от точек реального профиля до прилегающей окружности (рис. 6.4)

Прилегающая |

|

|

|

окружность |

|

Dmax |

D |

|

|

||

T |

|

|

|

|

min |

|

D |

|

D |

|

|

Реальный профиль |

= |

Dmax |

- Dmin |

|

|

2 |

|

à) |

|

á) |

â) |

D

Рисунок 6.4 – Отклонения формы цилиндрических поверхностей в поперечном сечении; а - отклонение от круглости; б – овальность; в - огранка

в) Отклонение профиля продольного сечения – наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через её ось, до соответствующей стороны прилегающего профиля в пределах длины нормируемого участка (рис. 6.5; 6.6).

Прилегающий |

|

профиль |

T |

|

T |

L |

|

Реальный профиль |

|

Рисунок 6.5 – Отклонение профиля продольного сечения

«ВСТИ», каф. ОПМ, ДонНТУ

47

max |

min |

max |

D |

D |

D |

|

|

à) |

|

ƒ |

max |

min |

D |

|

D |

|

â)

D min

|

á) |

max |

min |

D |

D |

|

ã) |

Рисунок 6.6 – Частные случаи отклонения профиля продольного сечения; а) – бочкообразность; б) – седлообразность; в) – выгнутость; г) - конусообразность

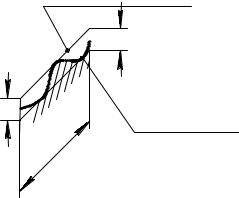

г) Отклонение от прямолинейности оси – минимальное значение диаметра цилиндра, внутри которого располагается реальная ось поверхности в пределах нормируемого участка.

T |

D |

L

Рисунок 6.7 – Отклонение от прямолинейности и поле допуска прямолинейности оси

«ВСТИ», каф. ОПМ, ДонНТУ

48

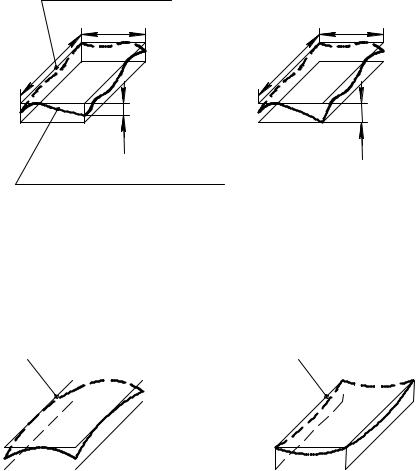

Отклонения и допуски формы плоских поверхностей

При нормировании применяются следующие допуски: а) плоскостности ( )

б) допуск прямолинейности (−).

Плоскостность нормируется при необходимости ограничить отклонения формы всей поверхности или её участка, прямолинейность – если достаточно ограничить отклонения в сечении поверхности заданного направления.

а) Отклонение от плоскостности – наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка

(рис.6.8; 6.9).

Прилегающая

плоскость

L2 |

L2 |

L |

L |

1 |

1 |

D

T

Реальная поверхность

a) |

á) |

Рисунок 6.8 – Отклонение формы плоских поверхностей; а) – отклонение от плоскостности; б) – поле допуска плоскостности

|

Прилегающая |

|

Прилегающая |

|||||||||||||||||||

|

плоскость |

|

плоскость |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

б) |

Рисунок 6.9 – Частные случаи отклонений от плоскостности; а) – выпуклость; б) - вогнутость

«ВСТИ», каф. ОПМ, ДонНТУ

49

б) Отклонение от прямолинейности в плоскости – наибольшее расстояние от точек реальногопрофилядоприлегающейпрямойвпределахнормируемогоучастка(рис. 6.10).

Прилегающая

прямая

D

L

T

T

Реальный

профиль

Рисунок 6.10 – Отклонение от прямолинейности и поле допуска прямолинейности в плоскости

Выбор допусков формы зависит от конструктивных и технологических требований и связан также с допуском размера.

Поле допуска размера для сопрягаемых поверхностей ограничивает и любые отклонения формы на длине соединения.

Ни одно из них не может превышать допуск размера:

Τф ≤Τd

Допуски формы назначаются только в тех случаях, когда они должны быть меньше допуска размера.

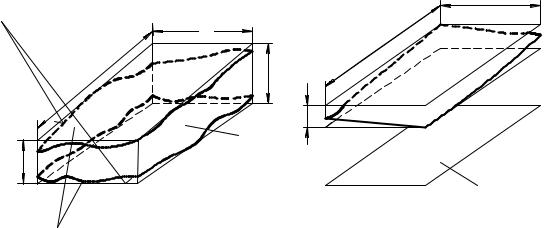

Отклонения и допуски расположения поверхностей

Отклонение расположения - отклонение реального расположения рассматриваемого элемента от номинального его расположения.

Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами между рассматриваемым элементом и базами.

Допуск расположения - предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

«ВСТИ», каф. ОПМ, ДонНТУ

50

Полем допуска расположения называется область в пространстве или на заданной плоскости, внутри которой должны находиться прилегающая поверхность нормируемого элемента или ось, центр, плоскость симметрии нормируемого элемента.

Для оценки точности расположения поверхностей назначают базы. Базой может быть поверхность, её образующая или точка. Если базой является поверхность вращения или резьба, то в качестве базы рассматривают их ось.

Отклонение от параллельности – это разность |

наибольшего a и |

наименьшего b расстояний между плоскостями (прилегающими) в пределах нормируемого участка (рис. 6.11; 6.12).

Прилегающие

плоскости

L,1

b |

L2

, |

|

L2 |

L |

|

1 |

|

a |

|

T |

|

Áàçà |

D=a-b |

Áàçà |

|

Реальные поверхности

à) |

á) |

Рисунок 6.11 – Отклонения расположения поверхностей; а) – отклонение от параллельности плоскостей; б) – поле допуска параллельности плоскостей

«ВСТИ», каф. ОПМ, ДонНТУ