- •Оглавление

- •Введение

- •Анализ материальных потоков предприятия. Определение роли склада как составляющей логистической системы.

- •Анализ факторов влияния и определение места расположения склада в логистической цепи поставки товаров.

- •Разработка оптимальной стратегии управления запасами на предприятии.

- •Расчет параметров складской системы предприятия и разработка проекта и размещения основных зон состава.

- •Разработка рекомендаций по ресурсному обеспечению работы склада.

- •Список использованной литературы

Разработка рекомендаций по ресурсному обеспечению работы склада.

Расчет оптимального количества подъемно-транспортных машин и механизмов.

Выбор типов средств механизации, а также определение их количества основывается на принятой схеме технологического процесса переработки грузов и схеме размещения технологического оборудования в складских помещениях.

Расчет потребности количества механизмов производится отдельно для основных операций технологического процесса переработки грузов.

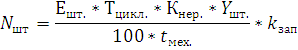

Расчет необходимого количества механизмов определяется с помощью таких формул.

Потребность в механизмах при поступлении товаров на склад:

где

![]() - потребность в технике, обслуживающей

входной поток;

- потребность в технике, обслуживающей

входной поток;

![]() - единовременная вместимость склада,

пакетоподдонов (поддон);

- единовременная вместимость склада,

пакетоподдонов (поддон);

![]() - длительность цикла работы механизма,

с/поддон;

- длительность цикла работы механизма,

с/поддон;

![]() - уровень механизации работ при поступлении

товаров на складе, %;

- уровень механизации работ при поступлении

товаров на складе, %;

![]() - суточный ресурс рабочего времени

механизма, ч/смену;

- суточный ресурс рабочего времени

механизма, ч/смену;

![]() -

коэффициент запаса техники,

-

коэффициент запаса техники, ![]()

![]()

где

![]() - суточный ресурс рабочего времени,

- суточный ресурс рабочего времени, ![]()

![]() – коэффициент использования техники

по времени,

– коэффициент использования техники

по времени, ![]()

![]() - коэффициент готовности механизма,

- коэффициент готовности механизма,

![]() .

.

![]()

![]()

Потребность в механизмах при размещении на хранение и их отбора на складе рассчитывается по следующим формулам:

![]()

![]()

Расчет численности и качественного состава персонала

Организация труда - это совокупность организационных мер, направленных на рациональное использование рабочей силы, достижения заданного уровня производительности труда. На складах организация труда включает в себя решение следующих задач: определение порядка раздела и координации работы формирование организационной структуры управления, определение численного состава персонала склада; решение вопросов организации и обслуживания рабочих мест; мотивация персонала склада.

Разделение труда предполагает разграничение деятельности работников в процессе совместного труда, выделение определенных видов трудовой деятельности в рамках структурных подразделений, а также распределение работ между отдельными работниками.

Согласно функциональным разделением труда в складском комплексе выделяют подразделения (отделы, участки):

Общее руководство (начальник складского комплекса);

Организация оперативно-складской работы (начальник склада, кладовщик, комплектовщик, сортировщик, водители);

Контроль качества продукции, поступающей (товароведы);

Организация работы экспедиции (экспедиторы, диспетчеры, грузчики);

Инженерно-техническое обслуживание (инженеры, слесари, электрики).

Разделение труда на любом предприятии неразрывно связано с его кооперацией. Под кооперацией понимается совместное участие работников в одном или разных взаимосвязанных процессах труда. Она позволяет обеспечить наибольшую согласованность действий отдельных работников или групп работников складского комплекса, выполняющих разные трудовые функции по осуществлению технологического процесса работы склада (прием, хранение, отпуск товаров), ритмичную работу подразделений состава.

В целях рационального использования рабочих ресурсов и набора штата сотрудников возможно совмещение основной работы с работой по совместительству.

К основным производственным работников состав входят:

- Заведующий складом;

- Водители подъемно-транспортных механизмов;

- Другие члены бригады товарного состава (комплектовщики, грузчики, уборщики и др.).

Зная объем работ на каждой операции, продолжительность рабочей смены, можно определить необходимое количество персонала

![]()

где

В – норма времени на 1 т груза, который перерабатывается для конкретного вида работы, что выполняется одним человеком, чел*ч/т;

О – объем грузов, который перерабатывается за смену по каждой операции технологического процесса, т/смен;

Ф – кол-во часов за смену, на протяжении которой берется норма, ч/смен;

Л1 – коэффициент неучтенных и дополнительных технологических операций с грузом (равен 1.1)

Л2 – коэффициент невыхода на работу из-за болезни, отпусков.

![]()

Построение графика работы склада и графика работы персонала

Рис. 5.3.1 – График погрузочно-разгрузочных работ

Таблица 5.3 – График работы персонала

|

Должность работника |

ПН |

ВТ |

СР |

ЧТ |

ПТ |

СБ |

ВС |

|

Заведующий складом |

х |

х |

х |

х |

х |

х |

|

|

Бухгалтер |

х |

х |

х |

х |

х |

х |

|

|

Водитель 1 |

х |

х |

|

|

х |

х |

|

|

Водитель 2 |

х |

|

х |

х |

|

|

х |

|

Машинист крана 1 |

х |

х |

х |

|

|

|

|

Продолжение таблицы 5.3

|

Машинист крана 2 |

|

|

|

х |

х |

х |

|

|

Грузчик 1 |

х |

х |

х |

|

|

|

|

|

Грузчик 2 |

|

|

х |

х |

х |

|

|

|

Грузчик 3 |

|

|

|

|

х |

х |

х |

|

Уборщик |

х |

х |

х |

х |

х |

|

|

|

Комплектовщик 1 |

х |

х |

х |

|

|

|

|

|

Комплектовщик 2 |

|

|

|

х |

х |

х |

|

Расчет показателей, которые характеризуют интенсивность работы склада.

Показатели, которые позволяют определить, насколько эффективно используется складское помещение при применении конкретных видов складского оборудования:

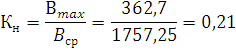

Коэффициент неравномерности загруженности склада.

![]()

где

![]() - кол-во единиц, которые поступили на

склад на год от 4-ех поставщиков;

- кол-во единиц, которые поступили на

склад на год от 4-ех поставщиков;

![]() - продолжительность периода времени,

мес.

- продолжительность периода времени,

мес.

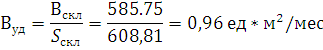

Удельный грузооборот склада, который характеризует мощность склада, который припадает на 1 м2, считается по формуле:

Где

![]() - общая площадь склада, м2.

- общая площадь склада, м2.

Коэффициент неравномерности загрузки склада считается по формуле:

Где

![]() - грузооборот самого напряженного

месяца, ед.;

- грузооборот самого напряженного

месяца, ед.;

![]() - среднемесячный грузооборот склада,

ед.

- среднемесячный грузооборот склада,

ед.

Выводы

В ходе курсовой работы был спроектирован склад на ОАО «АКХЗ», сделан анализ материальных потоков предприятия, выбрано оптимальное расположение склада относительно 4 поставщиков, разработана оптимальная стратегия управления запасами на предприятии, сделан расчет параметров склада и его основных зон, составлен график работы персонала, который обеспечивает минимальное отсутствие людей на складе. Спроектированный склад способен принять, разместить и хранить большое количество товара. Персонал подобран таким образом, чтобы обеспечить максимальную эффективность работы склада при меньших затратах. Склад является механизированным, что позволяет снизить операции погрузки-разгрузки товара.