- •Методическая разработка на тему: «Проектирование одноступенчатого косозубого редуктора»

- •1 Выбор электродвигателя и кинематический расчет привода

- •2 Выбор марки материала и определение допускаемых напряжений.

- •3 Расчет передачи.

- •4 Ориентировочный расчет валов.

- •5 Конструктивные размеры элементов корпуса и крышки редуктора.

- •6 Подбор подшипников.

- •6.1 Вычерчивая схему нагружения быстроходного вала с учетом консольной силы (Рисунок2).

- •7 Подбор шпонок и проверочный расчет шпоночных соединений.

- •8 Уточненный расчет ведущего вала.

- •9 Посадки деталей и сборочных единиц редуктора.

- •10 Смазка зубчатых колес и подшипников.

1 Выбор электродвигателя и кинематический расчет привода

1.1 Определяем мощность на ведущем валу привода:

![]() ,

,

где

![]()

- мощность на выходном валу кВm.

- мощность на выходном валу кВm.

![]() -

КПД привода.

-

КПД привода.

![]()

где

![]() - КПД цепкой передачи.

- КПД цепкой передачи.

![]() 0,96

: 0,98

0,96

: 0,98

Принимаем

![]()

![]() -

КПД зубчатой передачи.

-

КПД зубчатой передачи.

![]()

Принимаем

![]()

![]() -

КПД пары подшипников качения.

-

КПД пары подшипников качения.

Принимаем

![]()

1.2 Выбираем электродвигатель.

По таблице П61[1] выбираем трехфазный асинхронный двигатель

серии 44. Марка 4 Ам2МВ6У3

![]()

1.3 Определяем общее передаточное число привода и разбиваем его по

ступеням.

![]()

![]() -

передаточное число цепной передачи;

-

передаточное число цепной передачи;

![]() -

передаточное число

зубчатой

передачи.

-

передаточное число

зубчатой

передачи.

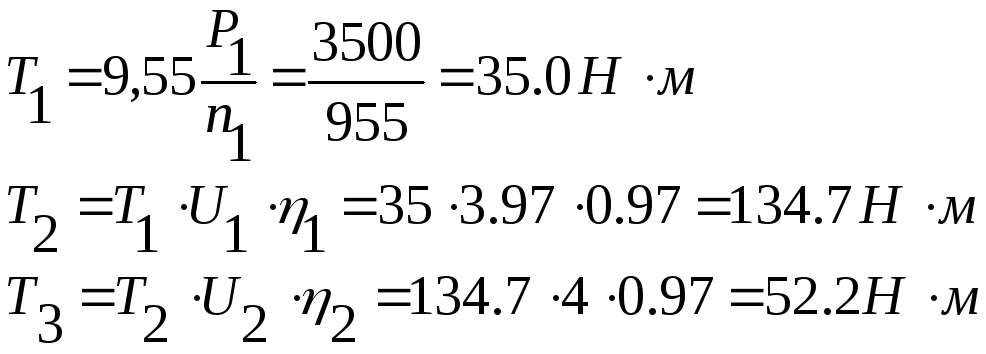

1.4 Вычисляем величины крутящих моментов на валах привода:

2 Выбор марки материала и определение допускаемых напряжений.

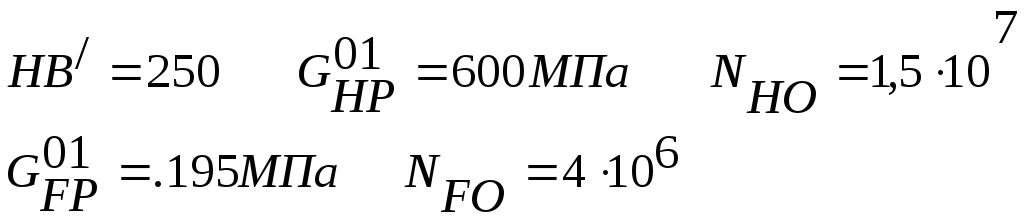

2.1 Используя таблицы П21 и П28 [1], назначаем для изготовления зубчатых колес:

стал: 45

термообработка: нормализация

По таблице П28 [1] для стали 45

Для изготовления шестерни:

сталь: 45

термообработка: Улучшение

2.2

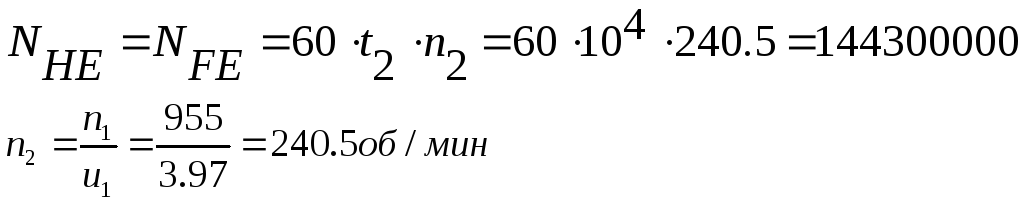

Назначаем ресурс передачи

![]() .

По формуле (100) [1] находим число циклов

перемены напряжений:

.

По формуле (100) [1] находим число циклов

перемены напряжений:

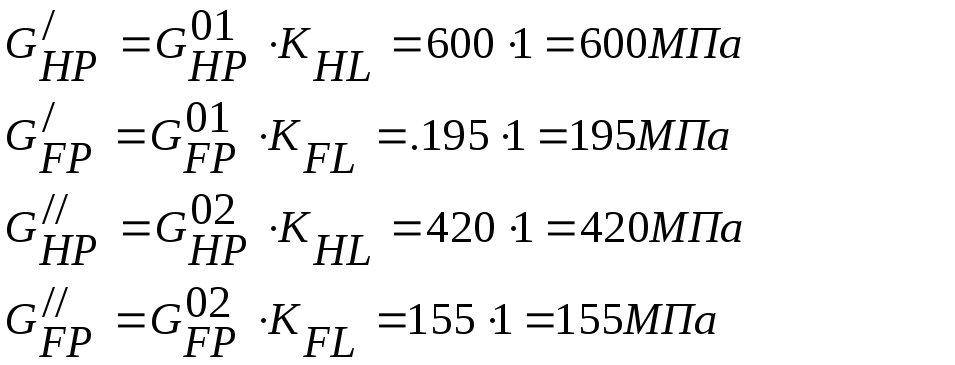

2.3 Определяем допускаемые напряжения.

Так

как

![]() ,

то значения коэффициентов долговечности

(формулы (99), (102), [1]):

,

то значения коэффициентов долговечности

(формулы (99), (102), [1]):

![]()

3 Расчет передачи.

3.1 По таблице П22 [1] определяем значения коэффициентов, входящих в формулу (91) [1]:

![]() -

для стальных зубчатых колес

-

для стальных зубчатых колес

Коэффициенты

ширины колеса:

![]() .

.

Принимаем![]() .

и находим

.

и находим

![]() .

.

По

таблице П25 [1] при

![]() находим величину коэффициентов

находим величину коэффициентов

![]()

![]() .

И

.

И

![]() .

.

учитывающих неравномерность распределения нагрузки по ширине венца.

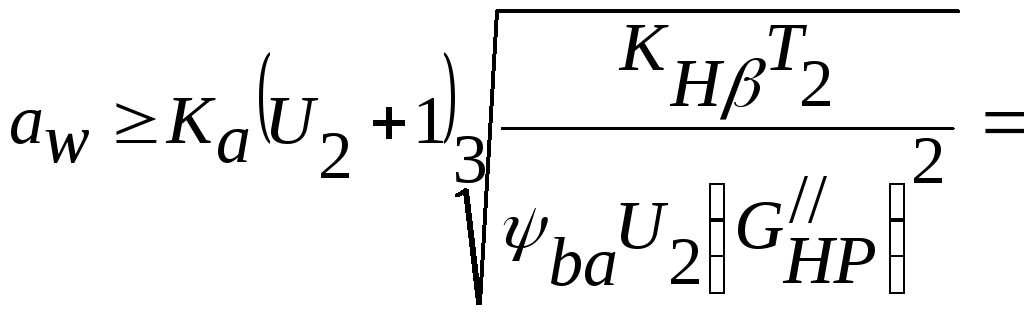

3.2 Вычисляем величину межосевого расстояния:

По

ГОСТ 2185-66принимаем

![]() .

.

3.3 По эмпирическому соотношению (94) [1] определяем нормальный модуль:

![]()

По

ГОСТ 9563-60 (таблица П 23 [1]) принимаем

![]() .

.

Для

закрытых зубчатых передач

![]() не

рекомендуется принимать

менее 2

не

рекомендуется принимать

менее 2![]() .

.

3.4

Назначаем угол наклона линии зуба

![]() и находим число зубьев шестерни колеса.

и находим число зубьев шестерни колеса.

Из

рекомендованных значений

![]() принимаем

принимаем

![]() .

.

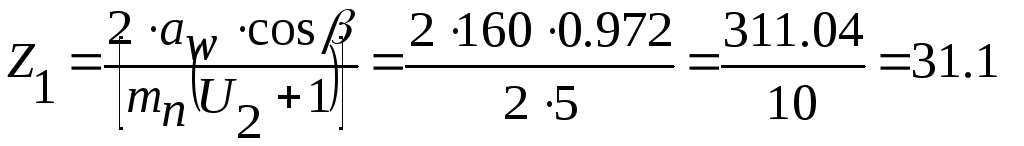

Используя формулу (108) [1], получаем

![]()

Принимаем

![]() 1

=

31

1

=

31

Тогда по формуле (86) [1]

![]() 2

=

2

=

![]() …

…

Принимаем

![]() 2

=

124

2

=

124

3.5 Уточняем передаточное число, частоту вращения, угловую скорость тихоходного (ведомого) вала и угол наклона линии зуба:

Из

формулы

![]()

получаем

![]()

(значение

конуса угла наклона линии зуба следует

вычислять с точностью до пяти знаков)

и

![]()

3.6 Определяем размер окружного модуля (104) [1]

![]()

Вычисленное

значение

![]() с таблицы П 23 [1] не согласуется и конечно,

не округляется.

с таблицы П 23 [1] не согласуется и конечно,

не округляется.

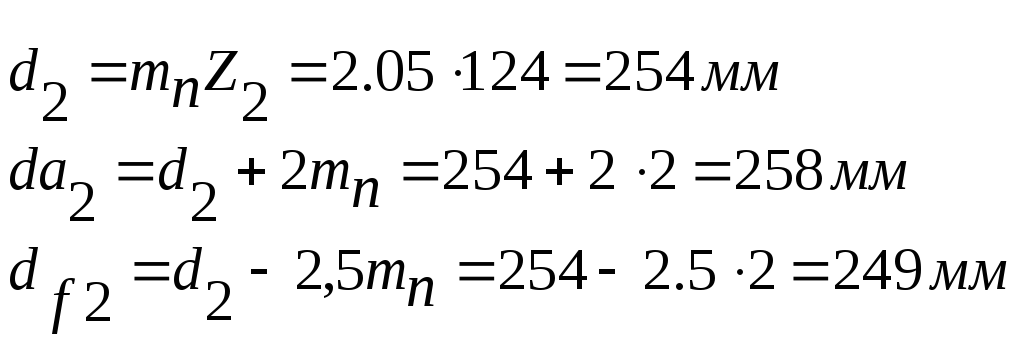

3.7 Определяем основные геометрические размеры шестерни и колеса:

3.8 По формуле (108) [1] уточняем межосевое расстояние:

![]()

3.9 Определяем ширину венца зубчатых колес:

![]()

3.10 Вычисляем окружную скорость и назначаем степень точности передачи:

![]()

По

таблице 2 [1] странице 96 при

![]() принимаем 8 степень точности передачи.

принимаем 8 степень точности передачи.

3.11 Вычисляем силы, действующие в зацеплении:

окружная сила:

![]()

осевая сила:

![]()

радиальная (распорная) сила (формулу (110) [1])

![]()

![]()

3.12 Производим проверочный расчет на контактную и изгибную выносливость зубьев.

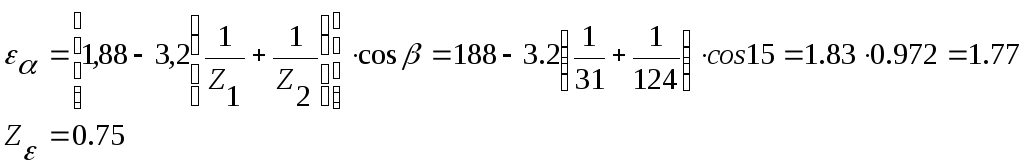

3.12.1 Определяем коэффициенты, входящие в уравнение (90) [1]:

![]()

![]() -

коэффициент, учитывающий форму сопряженных

поверхностей зубьев.

-

коэффициент, учитывающий форму сопряженных

поверхностей зубьев.

![]() Па

таблице П 22 [1] - коэффициент, учитывающий

механические свойства материала колес.

Па

таблице П 22 [1] - коэффициент, учитывающий

механические свойства материала колес.

-

коэффициент, учитывающий суммарную

длину контактных линий. (занятия

10 [1])

-

коэффициент, учитывающий суммарную

длину контактных линий. (занятия

10 [1])

Так

как

![]() ,

то по формуле (97) [1]

,

то по формуле (97) [1]

Коэффициенты

нагрузки

![]() ,

где

,

где

![]() по

таблице П25 [1]

по

таблице П25 [1]

![]() по

таблице П26 [1]

по

таблице П26 [1]

![]() по

таблице П24 [1]

по

таблице П24 [1]

Табличные значения коэффициентов получены с помощью интерполирования.

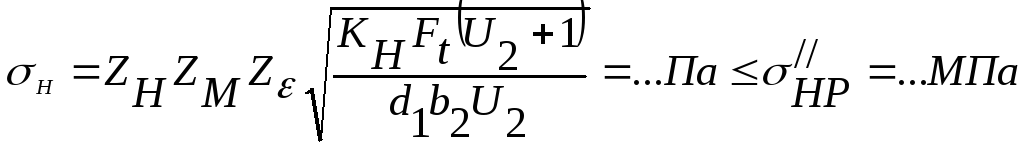

3.12.2 По уравнению (90) [1] проверяем контактную выносливость зубьев:

3.12.3 Определяем коэффициенты, входящие в уравнение (III) [1]

![]() (

занятие 10 [1])

(

занятие 10 [1])

![]() таблица

П 25 [1]

таблица

П 25 [1]

![]() (см.

примечание 2 к таблице П 26)

(см.

примечание 2 к таблице П 26)

Коэффициенты

нагрузки

![]()

По формуле (112) вычисляем эквивалентные числа зубьев шестерни и колеса:

По таблице П27 [1] интерполируя, определяем коэффициент формы зуба, шестерни и колеса:

![]() при

при

![]()

![]() при

при

![]()

Сравнительная оценка прочности зуба шестерни и колеса при изгибе (занятие 8 [1])

Если прочность зубьев колеса окажется ниже, чем зубьев шестерни, то проверку на выносливость по напряжениям изгиба следует выполнять для зубьев колеса.

Значение

коэффициента

![]() найдем с помощью формулы (113) [1]:

найдем с помощью формулы (113) [1]:

![]()

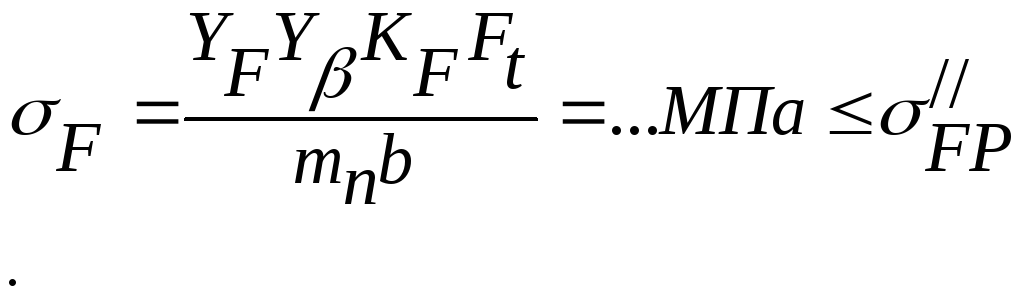

3.12.4 По уравнению (III) [1] проверяем выносливость зубьев при изгибе: