НЧИ_СТС_ТОиРкузовов_Мухаметдинов_ЭМ / Тема 5 / 2_Лабораторные работы

.pdf

|

Содержание |

|

Введение ...................................................................................................... |

2 |

|

Правила техники безопасности ................................................................ |

3 |

|

Требования к выполнению лабораторных работ.................................... |

3 |

|

Лабораторная работа №1........................................................................... |

4 |

|

Теоретическая часть ................................................................................ |

4 |

|

Практическая часть.................................................................................. |

5 |

|

1. |

Ремонт повреждений глубиной более 2 мм или сквозных |

|

повреждений и стыков ............................................................................ |

6 |

|

2. |

Ремонт поверхностных повреждений глубиной до 1-2 мм............. |

9 |

3. |

Ремонт трещин ..................................................................................... |

9 |

4. |

Ремонт глубоких царапин ................................................................. |

11 |

Лабораторная работа № 2........................................................................ |

12 |

|

Теоретическая часть. ............................................................................. |

12 |

|

Практическая часть................................................................................ |

13 |

|

1. |

Склеивание ......................................................................................... |

13 |

2. |

Сварка ................................................................................................. |

16 |

Контрольные вопросы. ............................................................................ |

19 |

|

Список рекомендуемых к использованию источников ....................... |

20 |

|

Введение

Кузов – наиболее дорогостоящая часть автомобиля. Он соединяет все его агрегаты, механизмы и системы в единую конструкцию. Наиболее крупные детали: наружная панель, основание, усилитель основания, внутренняя панель крыши, панели задка, боковина, панели дверей, горизонтальный и наклонные полы, рама ветрового окна, подстава сиденья водителя. Элементы конструкции такого кузова могут быть изготовлены контактным методом, в случае же изготовления из стеклопластика – методом вакуумного мешка, методом резинового мешка.

Впоследнее время все чаще стала применяться пластмасса в производстве кузовных деталей. Хотя это довольно хрупкий материал, но он имеет свои неоспоримые преимущества перед сталью – не подвержен коррозии. Основные показатели технологичности пластмассовых изделий является наименьший расход материала (пластмассы), низкая трудоемкость, высокое качество.

Восновном для ремонта пластмассовых деталей автомобиля используют термореактивные связующие, так как они образуют трехмерную сетку на молекулярном уровне и после отверждения обладают электроизоляционными свойствами. На практике используют 5 классов термореактивных связующих: эпоксидные, полиэфирные, фенольные, полиимидные, силиконовые. Очень часто перечисленные смолы модифицируют другими полимерами с целью получения тех или иных свойств. При выборе марки пластмассы необходимо исходить из назначения детали (изделия) и условий, в которых она будет эксплуатироваться.

Нужно отметить, что доля пластмассовых деталей в современном автомобиле постоянно растет, поскольку появляются все новые виды пластмасс, которые применить в автомобиле выгодно — либо из-за их ценовой эффективности (то есть они дешевле натурального материала), либо же из-за того, что натурального материала с нужными свойствами не имеется или не существует.

Наиболее часто повреждаемая пластмассовая часть современного автомобиля — бампер. При постоянной тесноте и проблемами с парковкой в мегаполисах именно бампер получает массу небольших, но досадных повреждений, поддающихся ремонту. При ремонте пластмассового бампера нужно понимать, что окрашенный бампер отремонтировать дороже, чем неокрашиваемый, но при этом на окрашенном бампере следы хорошего ремонта будут практически незаметны из-за окраски.

Вданном методическом указании приведена методика устранения повреждений пластмассовых элементов кузова в результате воздействия различных факторов интенсивной повседневной эксплуатации автомобиля в сложных дорожных условиях и аварийных столкновениях. Дана последовательность выполнения ремонтно-восстановительных работ. Описаны применяемые инструменты, приспособления.

Правила техники безопасности

Всегда внимательно читайте предупреждения на упаковках химических средств, которые используете при ремонте пластмассовых деталей.

Пластмассы и растворители выделяют ядовитые пары. Поэтому работу необходимо производить в хорошо проветриваемых помещениях и использовать средства для защиты дыхательных путей. Остерегайтесь попадания на открытые участки кожи растворителей и расплавленной пластмассы, используйте защитные перчатки.

Шлифование пластмассовых деталей в процессе ремонта приводит к образованию пыли, которая оказывает вредное влияние на здоровье. Используйте респираторы и защитные перчатки.

При нагреве пластмасса может воспламениться, что приводит к дополнительным повреждениям детали и возможным ожогам кожи.

•Все поверхности и материалы должны быть сухими.

•Во избежание появления пузырей максимально возможно изолируйте ремонтируемое место от потоков воздуха. Это требование особенно важно соблюдать при ремонте пластмассовых деталей, изготовленных методом вакуумной формовки.

•Помещение должно быть с хорошей вентиляцией.

•Время отверждения термопластов сокращается, если деталь не нагревать выше 70 °C.

•Пластмассовые диски, лента, картон, деревянные доски, алюминиевые сетки или литейные модели могут использоваться в качестве шаблонов.

•Ремонт небольших повреждений занимает примерно 1 час. В случае значительных повреждений следует оценить, что экономичнее, ремонт или замена детали.

•Запрещается производить ремонт пластмассовых деталей при температуре воздуха ниже 15 °C.

•У рабочего должны быть защищены все открытые участки тела (рукавицы, респиратор, халат, очки)

Требования к выполнению лабораторных работ

Перед тем как приступить к выполнению лабораторной работы необходимо:

1.Ознакомиться с правилами техники безопасности.

2.Ознакомиться с теоретической и практической частями, представленных

вданном методическом указании или из литературных источников, дополнительно рекомендованных преподавателем.

3.Выполнить практическую часть лабораторной работы.

4.Составить отчет по лабораторной работе, в котором должна быть указана:

тема, цель лабораторной работы, используемые материалы и

оборудование;

краткое описание теоретической части;

описание практической части необходимо производить согласно выполненным этапам работы и сопровождать эскизами или фотографиями;

выводы.

После выполнения всех указанных пунктов следует защита лабораторной работы.

Не менее важно располагать для ремонта всем нужным оборудованием и материалами, а также условиями для его проведения (потому что некоторые материалы, такие как эпоксидная смола, для сушки или затвердения требуют выдерживания специальных температурных режимов) — иначе ремонт и вовсе невозможен.

Лабораторная работа №1

Тема: «Ремонт деталей из реактопластов» Цель работы: ознакомление с теоретической частью и практическое

ознакомление с ремонтом деталей из реактопластов

Материалы и оборудование:

1.Шлифмашинка.

2.Нож разделочный.

3.Очиститель.

4.Грунтовка для пластмассы.

5.Набор наждачной бумаги (зернистостью 120, 240, 320, 500).

6.Шпатлевка для пластмассы.

7.Двухкомпонентная текстурная краска.

8.Клей для пластмассы.

9.Стеклоткань.

Теоретическая часть

Полимеры (от греч. polys — многочисленный, обширный и meros — доля, часть) — вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты.

Реактопласты (термореактивные пластмассы) — пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала. Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс не поддаются сварке.

В состав реактопластов входит отвердитель, который обеспечивает прочные межмолекулярные связи. Реактопласты обладают прочностью и жесткостью, но отличаются хрупкостью. Поэтому часто реактопласты усиливают, например, стеклотканью.

Рис. 1.1. Детали, изготовленные из реактопластов

Практическая часть

От характера повреждений и его материала зависит способ ремонта. В практической части рассмотрены способы ремонта следующих видов повреждений:

1.повреждения глубиной более 2 мм или сквозные повреждения;

2.поверхностные повреждения глубиной до 1-2 мм;

3.трещины;

4.царапины.

Сведения, которые необходимо учитывать при ремонте:

запрещается замешивать за один раз более 400 мл реактопласта. Поскольку при затвердевании пластмассы выделяется значительное количество тепла, то имеется опасность самовоспламенения, если в емкости для замешивания осталось большое количество пластмассы;

перед шлифованием вымойте деталь. Это поможет предотвратить внедрение частиц грязи в пластмассу в процессе шлифования;

промежуток между нанесением очередного слоя пластмассы не должен превышать 12 часов. Если со времени нанесения последнего слоя прошло более 12 часов, то перед нанесением следующего слоя пластмассы необходимо прошлифовать обрабатываемую поверхность детали.

Предварительная подготовка ремонтируемой поверхности

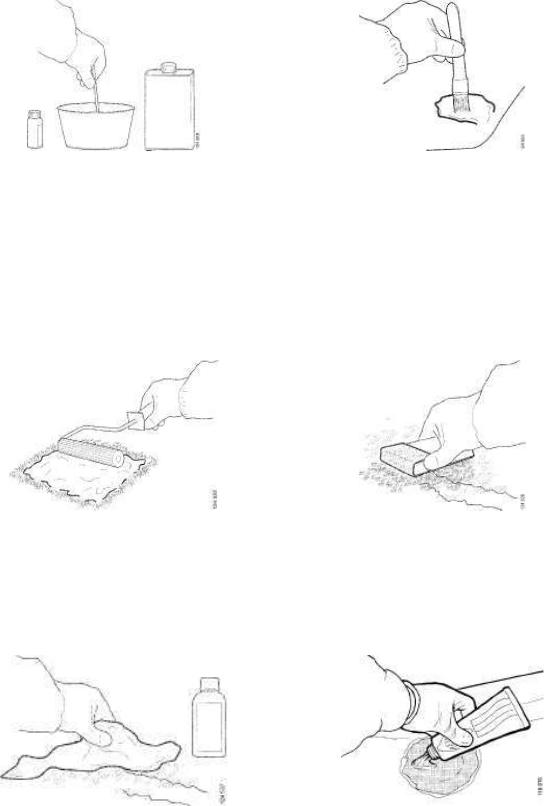

1.Очистите от грязи зону вокруг поврежденного участка детали. Удалите масло и смазку, например, ацетоном и удалите налет из воскоподобных веществ с помощью кремнийсодержащей смывки (рис. 1.2).

2.Удалите все отслоившиеся фрагменты полимерного материала. Для этого используйте шлифмашинку со шлифовальным кругом для пластмассы

(рис. 1.3).

Рис. 1.2. Очищение поверхности |

Рис. 1.3. Удаление отслоившихся |

поврежденного участка |

фрагментов |

1. Ремонт повреждений глубиной более 2 мм или сквозных повреждений и стыков

1.Очистите зону вокруг поврежденного участка.

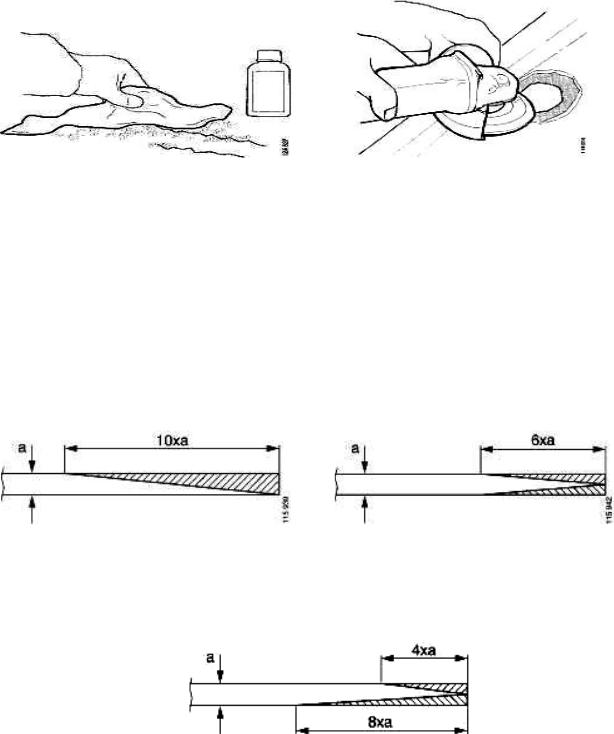

2.Зашлифуйте края поврежденного участка в зависимости от способа ремонта:

если ремонт производится с одной стороны, зашлифуйте край на скос шириной, равной десяти толщинам материала (рис.1.4);

если ремонт производится с двух сторон, зашлифовать край на двухсторонний скос шириной, равной шести толщинам материала (рис 1.5);

Рис. 1.4. Шлифование края поврежденного |

Рис. 1.5. Шлифование края поврежденного |

участка при ремонте с одной стороны |

участка при ремонте с двух сторон |

если выполняется соединение внахлестку, зашлифуйте край на скос шириной, равной восьми толщинам, на задней стороне и на длине, равной четырем толщинам, на лицевой стороне детали (рис 1.6).

Рис. 1.6. Шлифование края поврежденного участка при соединении внахлестку

3. Обработка кромки для соединения:

Прошлифуйте зону вокруг поврежденного участка шкуркой с

зернистостью 80 (рис.1.7).

Протрите ацетоном обработанный участок от шлифовальной пыли

(рис.1.8).

Рис. 1.7. Шлифование зоны вокруг |

Рис. 1.8. Очистка от шлифовальной пыли |

поврежденного участка |

|

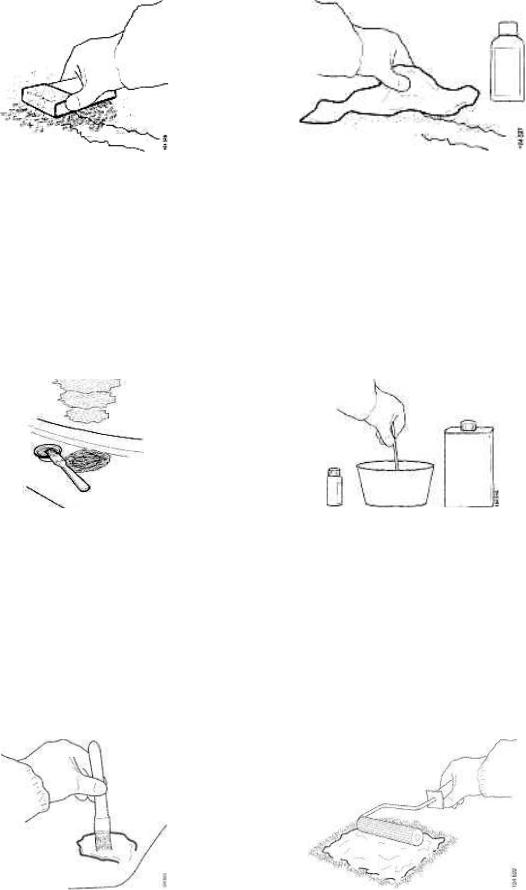

4.После обработки поврежденного участка вырежьте из стеклоткани кусок требуемой формы (рис.1.9). Один слой стеклоткани в расчете на 1 мм толщины материала. Например, если у вас повреждение глубиной 3мм, то ремонт производится с использованием трех слоев стеклоткани.

5.Замешайте ремонтную композицию из расчета примерно на 15 минут работы (рис 1.10). Используйте двухкомпонентную эпоксидную смолу. Помните, что 100 мл композиции соответствует слою толщиной 1 см на площади 1 дм².

Рис. 1.9. Вырезание стеклоткани |

Рис. 1.10. Замешивание ремонтной |

|

композиции |

Во избежание самовозгорания замешивайте не более 400 мл композиции.

6.С помощью кисти нанесите толстый слой полученного состава на обработанный участок детали (рис. 1.11).

7.Наложите первый слой стеклоткани, разгладьте ее с помощью кисти или прокатайте металлическим валиком. Последовательно наложите стеклоткань слой за слоем с пропиткой их ремонтной композицией.

Убедитесь в отсутствии пузырьков воздуха и разгладьте как можно ровнее самый верхний слой стеклоткани (рис.1.12).

Рис. 1.11. Нанесение состава на участок |

Рис. 1.12. Наложение стеклоткани и |

детали |

разглаживание ее с помощью кисти или |

|

валика |

8.После того как композиция частично отвердеет, отрежьте излишки

(рис.1.13).

9.После отверждения поверхности загладьте ее шлифовальным кругом или вручную с помощью шлифовальной шкурки с зернистостью 60 (рис1.14)

Рис. 1.13. Удаление излишков композиции Рис. 1.14. Шлифование с помощью шкурки

10.Нанесите на обработанную поверхность шпатлевку.

11.Прошлифуйте шпатлевку шкуркой с зернистостью 120.

12.Нанесите на обработанную поверхность шпатлевку (рис.1.15).

13.Прошлифуйте шпатлевку шкуркой с зернистостью 240-320 (рис. 1.14).

14.Нанесите финишный слой шпатлевки (рис.1.16) и затем прошлифуйте

еешкуркой с зернистостью 500 (рис. 1.14).

Рис. 1.15. Нанесение шпатлевки |

Рис. 1.16. Нанесение финишного слоя |

|

шпатлевки |

15. Нанесите на отремонтированный участок грунтовку, если не предусматривается дальнейшей окраски. Если оставить поверхность незащищенной, то шпатлевка впитает влагу. Это может испортить результаты ремонта и затруднить в последующем отделку поверхности.

2.Ремонт поверхностных повреждений глубиной до 1-2 мм

1.Очистите поверхность детали.

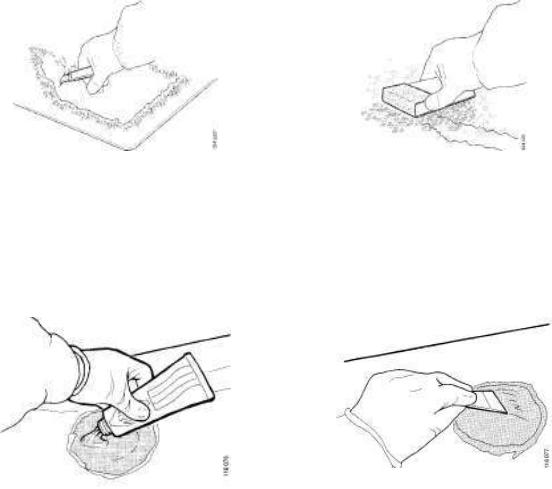

2.Нанесите на поверхность шпатлевку (рис.1.17).

3.Прошлифуйте шпатлевку шкуркой зернистостью 120.

4.Нанесите на обработанную поверхность шпатлевку.

5.Прошлифуйте шпатлевку шкуркой с зернистостью 240-320.

6.Нанесите финишный слой шпатлевки и затем прошлифуйте ее шкуркой

сзернистостью 500 (рис.1.18).

Рис. 1.17. Нанесение шпатлевки |

Рис. 1.18. Шлифование с помощью шкурки |

7. Нанесите на отремонтированный участок грунтовку, если не предусматривается дальнейшей окраски. Если оставить поверхность незащищенной, то шпатлевка впитает влагу. Это может испортить результаты ремонта и затруднить в последующем отделку поверхности

3.Ремонт трещин

1.Очистите поврежденный участок детали с двух сторон (рис1.19).

2.Прошлифуйте заднюю сторону детали шкуркой с зернистостью 80 (рис.1.18).

Рис. 1.19. Очищение поверхности Рис. 1.20. Шлифование с помощью шкурки поврежденного участка

3.Задняя поверхность детали должна быть усилена ремонтной композицией и тремя слоями стеклоткани. При этом получается слой усиления толщиной примерно 3 мм.

4.Замешайте ремонтную композицию из расчета примерно на 15 минут работы (рис.1.21). Используйте двухкомпонентную эпоксидную смолу.

Помните, что 100 мл композиции соответствует слою толщиной 1 см на площади 1 дм2 .Во избежание самовозгорания замешивайте не более 400 мл композиции за раз.

5.С помощью кисти нанесите тонкий слой полученного состава на

обработанный участок на задней стороне детали (рис.1.22).

Рис. 1.21. Замешивание ремонтной |

Рис. 1.22. Нанесение состава на участок |

композиции |

детали |

6.Наложите первый слой стеклоткани, разгладьте ее с помощью кисти или прокатайте металлическим валиком (рис.1.23). Последовательно наложите стеклоткань слой за слоем с пропиткой их ремонтной композицией. Убедитесь

вотсутствии пузырьков воздуха и разгладьте как можно ровнее самый верхний слой стеклоткани.

7.Прошлифуйте лицевую поверхность детали в зоне ремонта с помощью шкурки с зернистостью 80 (рис.1.24).

Рис. 1.23. Разглаживание стеклоткани с Рис. 1.24. Шлифование с помощью шкурки помощью валика

8.Удалите шлифовальную пыль и протрите ацетоном зону вокруг трещин и сами трещины (рис.1.25).

9.Нанесите на обработанную поверхность шпатлевку, например

(рис.1.26).

Рис. 1.25. Удаление излишков пыли |

Рис. 1.26. Нанесение шпатлевки |

10.Прошлифуйте шпатлевку шкуркой с зернистостью 240-320 (рис.1.27). 11.Нанесите финишный слой шпатлевки (рис.1.28).