- •1 Теоретические основы процеса проектирования сушки

- •1.1 Влажное состояние материала в процессе сушки

- •1.2 Усадочные явления и деформации в процессе сушки

- •1.3 Тепло- и массообмен в процессе сушки

- •1.3.1 Внешний тепло- и массообмен при сушке

- •1.3.2 Внутренний тепло- и массообмен

- •2 Сушильные установки

- •2.1 Класификация сушильных установок

- •2.2 Сушильные установки для кусковых и сыпучих материалов

- •3 Описание принятой технологической схемы

- •3.1 Расчет барабанной сушилки на топочных газах

- •Список литературы

2.2 Сушильные установки для кусковых и сыпучих материалов

Для сушки кусковых и сыпучих материалов применяют разнообразные сушильные установки. ИЗ формулы Ньютона известно, что количество испаренной влаги из материала qт пропорционально поверхности испарения qт=f(F). Следовательно, для кусковых и сыпучих материалов необходимо применить такой способ сушки, чтобы каждая частица или кусок материала омывались со всех сторон сушильным агентом. В этом случае при прочих равных условиях эффективность сушки будет максимальной.

Барабанные

сушильные установки.

Барабанные конвективные сушилки наиболее

широко применяются в промышленности

строительных изделий. Они просты в

обращении, экономичны и надежны в

эксплуатации. Барабанная сушильная

установка состоит из вращающегося

стального барабана, установленного под

углом 4-60

к

горизонту. Барабан снабжен венцовой

шестерней,

через

которую осуществляется его вращение,

и двумя опорными бандажами. Бандажи при

вращении барабана катятся по неподвижным

роликовым опорам и исключают

возможность передвижения барабана

в продольном направлении. Торцы барабана

с помощью уплотнительных колец укреплены

в двух камерах. Первая камера служит

для подачи материала, которая

осуществляется через течку питателем.

Через вторую камеру отбирается высушенный

материал, который через затвор

попадает на конвейер готовой продукции.

Обе камеры одновременно предназначены для подачи и отбора сушильного агента. При работе барабана методом прямотока сушильный агент и материал передвигаются в одном направлении, подача сушильного агента, осуществляется в первую камеру, а отбор отработанного сушильного агента через вторую камеру. При работе барабана методом противотока сушильный агент сначала подается во вторую камеру, а отбирается уже через первоначальную камеру, движение материала остается прежним. Сушильный агент - теплоноситель готовится в выносной топке посредством сжигания топлива, подаваемого через горелку, и воздуха на горение вентилятором, продукты горения топлива попадают в смесительную камеру, где через окно разбавляются холодным воздухом. Подготовленные и разбавленные воздухом продукты горения топлива - сушильный агент, подаются в первую камеру и поступают в сушильный барабан, где ассимилируют влагу материала. Отработанный сушильный агент отбирается из камеры и поступает на очистку в батарейный циклон. После очистки отработанный сушильный агент вентилятором выбрасывается в атмосферу. Для более тщательной очистки отработанного сушильного агента во избежание загрязнения окружающей среды применяют двухстадийную очистку, для чего устанавливают последовательно второй батарейный циклон либо рукавный фильтр.

3 Описание принятой технологической схемы

3.1 Расчет барабанной сушилки на топочных газах

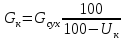

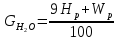

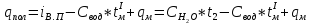

Количество влажного материала, который поступает на сушение за час, кг:

( 3.1.6 )

( 3.1.6 )

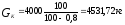

Количество материала, высушенного за час, кг:

( 3.1.7 )

( 3.1.7 )

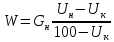

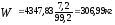

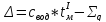

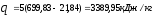

Количество влаги, выпаренной за час, кг:

( 3.1.8 )

( 3.1.8 )

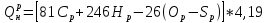

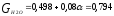

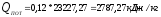

Теплообразовательную способность топлива определяют за формулой Д.И. Менделеева, кДж/кг:

(

3.1.9 )

(

3.1.9 )

Где

содержание

соответствующих элементов в топливе,

в процентах. Определяется по видутопливав задаче.

содержание

соответствующих элементов в топливе,

в процентах. Определяется по видутопливав задаче.

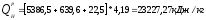

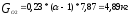

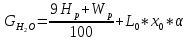

Количество воздуха, необходимое для сжигания 1 кг топлива, кг/кг топлива:

( 3.1.10 )

( 3.1.10 )

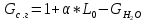

Вычисление

коэффициента излишка воздуха. Содержимое

газов и пары при входе в барабан на 1 кг

топлива с коэффициентом излишка воздуха

, кг:

, кг:

( 3.1.11 )

( 3.1.11 )

+

+ ( 3.1.12 )

( 3.1.12 )

*(

*( ( 3.1.13 )

( 3.1.13 )

( 3.1.14 )

( 3.1.14 )

2*

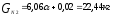

2* =0,006 ( 1.1 )

=0,006 ( 1.1 )

Коэффициент излишка воздуха определяем из уравнение теплового баланса топки и камеры смешивания, составленного на 1 кг топлива что сжигается, ( тепло, внесенноетопливом, не учитываем ):

( 3.1.15 )

( 3.1.15 )

Где

теплоемкость воздуха перед входом в

топкую, кДж/кг;

теплоемкость воздуха перед входом в

топкую, кДж/кг;

( 3.1.16

)

( 3.1.16

)

где

теплоемкость воздуха,

теплоемкость воздуха,

1+

1+ *

* ( 3.1.17 )

( 3.1.17 )

где

теплоемкость газов при входе в барабан,

кДж/кг.

теплоемкость газов при входе в барабан,

кДж/кг.

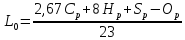

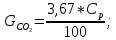

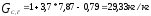

Среднюю

теплоемкость топочного газа

определяем

за формулой:

определяем

за формулой:

( 3.1.18 )

( 3.1.18 )

где

=

1,038 кДж/кг;

=

1,038 кДж/кг; = 2,030 кДж/кг;

= 2,030 кДж/кг; = 0,937 кДж/кг;

= 0,937 кДж/кг; =

=

1,07

кДж/кг; = 1,428 1,07 кДж/кг;

= 1,428 1,07 кДж/кг; .

.

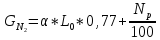

Потери тепла в топке и камере сжигания от химической и механической неполноты сжигания в окружающую среду, кДж/кг:

=

0,12

=

0,12 ( 3.1.18 )

( 3.1.18 )

Подставив найденые составляющиевуравнение:

н+

н+ *

* ( 3.1.19 )

( 3.1.19 )

н+

н+ *

* =

= ( 3.1.20 )

( 3.1.20 )

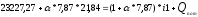

23227,27+α*7,87*21,84=(1,57+8,34*α)650+2787,27

5249,12α=19419,5

и

решение его относительно

находим

количество тепла.

находим

количество тепла.

Содержание водных паров в газах при входе в сушилку на 1 кг топлива, кг влаги/ кг топлива:

Содержание сухих газов, получаемых из 1 кг топлива что сжигается, кг влаги /кг топлива:

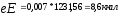

Влагосодержание

газов на 1 кг сухого газа при

,

кг влаги/кг сухого воздуха:

,

кг влаги/кг сухого воздуха:

( 3.1.21 )

( 3.1.21 )

Теплосодержание

газов определяем за І – х – диаграммой

при

.

.

Для изображения на І-х - диаграмме реального процесса сушения, который происходит в сушилке ( с учетом потерь тепла), определяем потери:

( 3.1.22 )

( 3.1.22 )

( 3.1.23 )

( 3.1.23 )

где

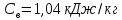

теплоемкость воды (

теплоемкость воды ( 4,19 кДж/кг ).

4,19 кДж/кг ).

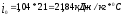

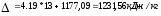

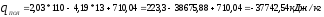

Расход тепла на подогревание материала, кДж/кг влаги:

( 3.1.24 )

( 3.1.24 )

где

– теплоемкость сухого материала.

– теплоемкость сухого материала.

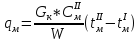

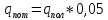

Потери тепла сушилкой в окружающую среду принимают равным 5% полезно израсходованного тепла, кДж/кг влаги:

( 3.1.25 )

( 3.1.25 )

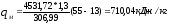

=-1887,13 (

3.1.26 )

=-1887,13 (

3.1.26 )

(

3.1.27 )

(

3.1.27 )

( 3.1.28 )

( 3.1.28 )

по діаграмі визначаємо Х2

Х2=0,1кг/кг

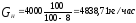

Удельный расход сухих газов на 1 кг испаренной влаги , кг/кг:

( 3.1.29 )

( 3.1.29 )

Расхода сухих газов, кг/ч:

L= ( 3.1.30 )

( 3.1.30 )

Расхода

топлива, кг/ч:

( 3.1.31

)

( 3.1.31

)

Расхода топлива на 1 кг испаренной влаги, кДж/кг:

( 3.1.32 )

( 3.1.32 )

находим

по диаграмме согласно данному процессу

сушки

находим

по диаграмме согласно данному процессу

сушки

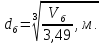

Расчет размеров сушильного барабана:

Объем

барабана,

:

:

( 3.1.33 )

( 3.1.33 )

Принимаем

тогда

тогда =3,49*

=3,49* ,

,

( 3.1.34 )

( 3.1.34 )

Длина барабана, м:

*

* .

( 3.1.35 )

.

( 3.1.35 )

Согласно ГОСТ 11875-79 (табл.Ж.1) барабанная сушилка для данного процесса сушки будет иметь следующие размеры, диаметр - 2м и длина – 5,6м.